TBM盘形滚刀磨损与滚刀滑动距离关系研究

张厚美

(广州市盾建地下工程有限公司, 广东 广州 510030)

TBM盘形滚刀磨损与滚刀滑动距离关系研究

张厚美

(广州市盾建地下工程有限公司, 广东 广州 510030)

盘形滚刀磨损是制约TBM掘进效率和施工成本的重要因素。为研究滚刀滑动对滚刀磨损的影响,提出了“一次侵入位移”的概念,应用质点的运动合成原理推导出了考虑滚刀刀刃宽度影响的一次侵入位移及滚刀滑动距离的计算公式,研究一次侵入位移的影响因素以及滚刀磨损与滑动距离的关系,基于上述研究分析秦岭隧道TB880E型TBM滚刀滑动磨损系数分布规律。研究表明: 1)滚刀破岩过程中,刀刃相对开挖面岩石除滚动外,还产生相对滑动; 2)中心区域滚刀侧向位移分量最大,滚刀磨损以剪切破岩和滑动磨损为主,中心区域以外滚刀沿掘进方向位移分量最大,滚刀磨损以碾压破岩和滚动磨损为主; 3)应进一步综合考虑滚刀破岩量、滑动距离以及二次磨损等因素对滚刀磨损的影响。

TBM; 盘形滚刀; 滚刀磨损; 一次侵入位移; 滑动距离

0 引言

我国是应用TBM施工铁路隧道和输水隧洞最多的国家,如著名的西康铁路秦岭隧道、四川锦屏引水隧洞等[1]。近年来,主要应用于长距离山岭岩石隧道施工的TBM也开始在城市地铁隧道施工中得到应用,如: 2011年重庆轨道交通铜锣山隧道首次应用复合型TBM进行施工,这也是国内地铁领域首次应用TBM施工; 2013年青岛地铁首次应用DSUC型双护盾硬岩隧道掘进机进行青岛地铁2号线海安路站区段施工。

长期以来,刀具磨损和检查更换一直是制约TBM施工工效和成本的主要因素[2]。为此,国内外对盘形滚刀的磨损进行了大量研究。常用研究方法包括: 滚刀室内磨损试验研究[3-4]、现场滚刀磨损统计分析[5-7]、滚刀磨损数值模拟[8-10]以及滚刀磨损理论分析[11-13]等。其中,张照煌[12]基于理论计算分析了破岩过程中滚刀刀刃上的点相对开挖面岩石的位移,对深入分析滚刀的不同磨损机理具有重要参考价值。

本文在张照煌[12]研究的基础上,提出考虑滚刀刀刃宽度影响下滚刀位移的计算公式,根据位移计算结果对不同区域滚刀磨损机理进行分析,并利用秦岭隧道TB880E型TBM刀具磨损统计数据对两者的关系进行研究。

1 滚刀滑动距离的概念及计算

1.1 滚刀滑动距离的概念

张照煌[12]最早研究滚刀破岩过程中刀刃上的点相对开挖面岩石位移量,他把这种位移称为“破岩点弧长”,认为滚刀磨损量与破岩弧长存在正比关系,并推导了破岩弧长的计算公式。杜志国等[13]在此基础上对破岩点弧长的计算公式进行了推导,并称此为“一次破岩弧长”。二者计算公式的推导过程均采用了积分简化计算,未考虑滚刀刃宽对破岩弧长的影响,得到的计算公式虽有差别,但计算结果相差不大。

为了把这种位移与滚刀沿开挖面的滚动距离相区分,本文引入“滑动距离”的概念。滑动距离指滚刀连续滚动破岩过程中,刀刃上的任一点相对开挖面岩石移动过的距离。

这种滑动使刀刃与岩石之间产生相对滑动,从而造成岩石的剪切破坏或压碎作用,这是滚刀破岩的最主要作用,也是造成滚刀磨损的重要因素。

滚刀破岩是依靠刀盘公转带动滚刀自转而进行的,为了区分滚刀自转1周刀刃的滑动距离和刀盘公转1周滚刀刀刃的滑动距离,将滚刀自转1周刀刃上一点侵入岩石一次的相对距离称为“一次侵入位移”,记为u1; 将刀盘公转1周滚刀自转多周产生多次侵入破岩的累计滑动距离记为U1。

本文“一次侵入位移”概念相当于文献[12]中的“破岩点弧长”以及文献[13]中的“一次破岩弧长”。由于弧长是标量,而位移是矢量,具有不同方向的分量,用位移可更好地反映滚刀沿不同方向滑动对滚刀磨损的不同影响,故本文提出“一次侵入位移”概念。

1.2 一次侵入位移的计算

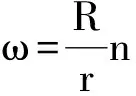

以正面滚刀为例,破岩过程中对于盘形滚刀刀刃上任一点A来说,滚刀绕刀轴转动1周,该点参与破岩一次,因此该点与岩石的接触并不是连续的[13],见图1。

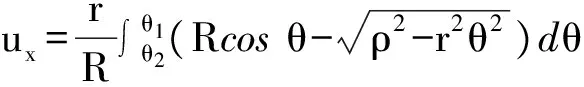

设刀盘转速为n,滚刀自转转速为ω,贯入度为h,刀刃宽度为w,滚刀半径为r,刀刃上点A(牵连点)某瞬时距刀盘中心的距离为ρ,滚刀的安装半径为R,建立如图1所示的坐标系。则A点由于滚刀自转产生的速度为相对速度

vr=2πrω。

(1)

vr=2πRn。

(2)

将vr分解为x、y、z轴3个速度分量,得:

(3)

A点由于刀盘旋转产生的速度为牵连速度

ve=2πρn。

(4)

同样将ve分解为x、y、z轴3个速度分量,得:

(5)

根据点的运动合成原理,A点的绝对速度分量为:

(6)

图1 滚刀速度合成示意

根据图1几何关系,rsinθ=ρsinΦ,cosθ=(r-h)/r,得:

(7)

将式(7)代入式(6),得:

(8)

设A点相对开挖面的位移为u,分解为x、y、z轴3个位移分量为:

(9)

式中θ1、θ2分别为积分的上、下限。

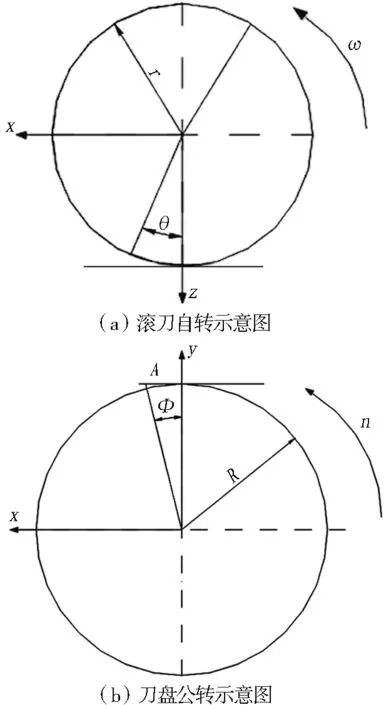

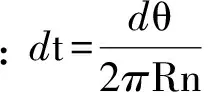

设在dt时间内,滚刀转过的角度为dθ,则:

dθ=2πrωdt。

(10)

代入式(9),得:

(11)

sinθ≈θ,代入式(11),得:

(12)

(13)

根据图1中几何关系:

(14)

根据A点的3个位移分量可以求出A点一次侵入岩石的合位移量

(15)

显然,刀具的磨损是由这3个方向的位移分量引起的,这对深入分析滚刀的不同磨损机理具有重要参考价值。

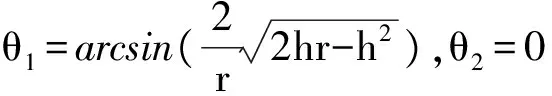

1.3 侵入位移的计算结果及分析

取滚刀贯入度为10 mm时,根据式(14)和式(15)得到的滚刀一次侵入位移及各位移分量曲线见图2。可以看出: 1)越靠近刀盘中心,滚刀的一次侵入位移u1越大,即中心区域滚刀的滑动作用明显; 滚刀安装半径大于滚刀直径1.5倍时,一次侵入位移趋于不变。2)在各位移分量中,中心区域(滚刀安装半径小于滚刀半径)滚刀沿刀盘径向(y向)滑动量uy最大,沿周向(x向)滑动量ux最小,且2个分量均随安装半径增加迅速减小; 中心区域以外,轴向(z向)位移分量uz最大。这说明靠近中心的滚刀刀刃与岩石之间产生侧向滑动,刀刃对岩石产生剪切作用,岩石对刀刃则产生滑动磨损。而中心区域以外,滚刀刀刃位移主要是沿掘进方向(z向),即刀刃对岩石产生压碎作用为主,岩石对刀刃产生碾压磨损。

图2 滚刀一次侵入位移及其位移分量曲线

Fig. 2 Curves of one-time penetration displacement and its component

张照煌[12]、杜志国等[13]推导了滚刀一次侵入位移的计算公式,两者均假设滚刀刀刃没有厚度,推导过程采用了积分简化方法; 本文推导滚刀一次侵入位移的计算公式进一步考虑了滚刀刃宽对一次侵入位移的影响。以刀刃沿刀盘径向位移分量uy为例,贯入度取10 mm时,张照煌[12]、杜志国等[13]及本文的得到的滚刀径向位移分量uy分布曲线见图3。

图3 滚刀一次侵入位移分量uy计算结果对比

Fig. 3 Comparison between calculation results of one-time penetration displacement componentuy

由图3可见,文献[12-13]计算出的径向位移分量是相同的,且两者均不随滚刀安装半径而变化。本文考虑滚刀刃宽影响后,中心区域滚刀的径向位移分量uy则比上述2种方法的计算结果大,但滚刀安装半径增大后,3种计算结果趋于相同。故对于刀盘外周的弧形区滚刀的一次侵入位移仍可参照张照煌[12]的计算公式。

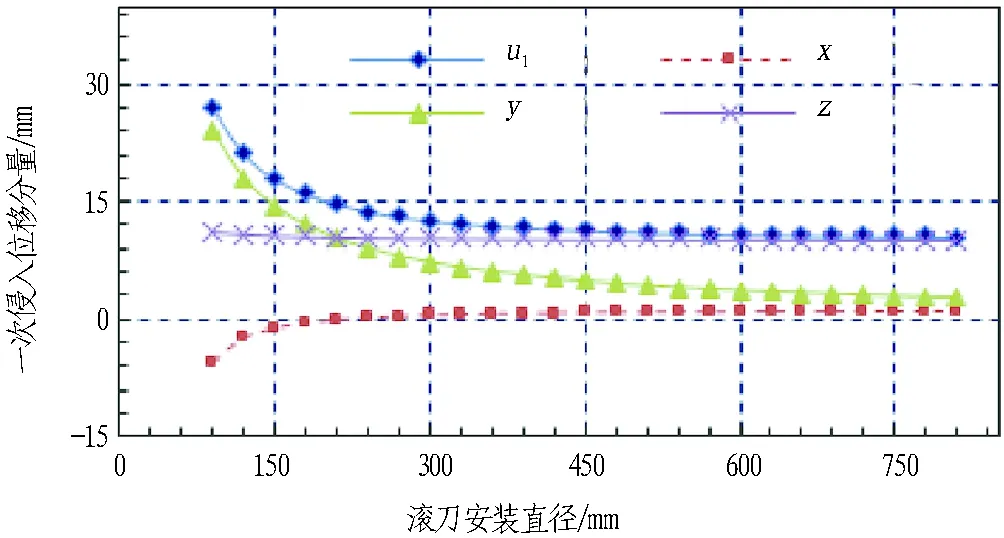

1.4 滚刀滑动距离的计算

设滚刀半径为r,滚刀在刀盘上的安装半径为R,则刀盘公转1周,滚刀将自转R/r周,故滚刀的一次侵入位移u1与刀盘转动1周该滚刀产生的滑动距离U1的关系为:

U1=R/ru1。

(16)

式中: U1为刀盘转动1周滚刀产生的滑动距离; u1为滚刀一次侵入位移。

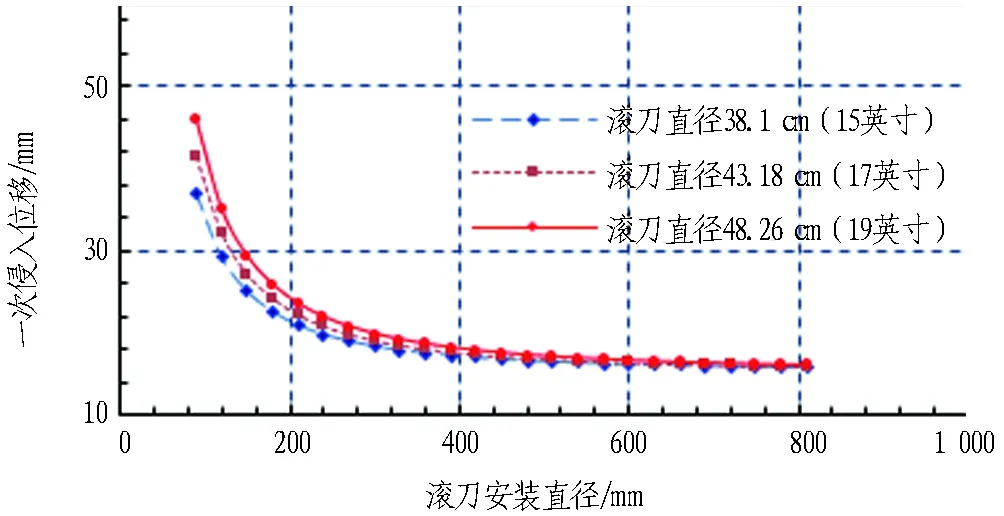

根据式(16)可得到刀盘转动1周滚刀滑动距离U1与滚刀安装半径的关系曲线,见图4。为对比起见,同时加入了一次侵入位移u1与滚刀安装半径的关系曲线。由图4可见,尽管一次侵入位移随滚刀安装半径增大而减小,但滚刀安装半径增大,滚刀自转次数也增加,故刀盘转动1周滚刀的滑动距离也随着滚刀安装半径增大而增加。

图4 滚刀滑动距离U1与安装半径的关系曲线

Fig. 4RelationshipsbetweenslippingdistanceU1andinstallationradiusofdisccutter

2 一次侵入位移的影响因素

从图2可知,滚刀一次侵入位移与滚刀安装半径有关,此外还与滚刀刀圈直径、滚刀贯入度等有关。

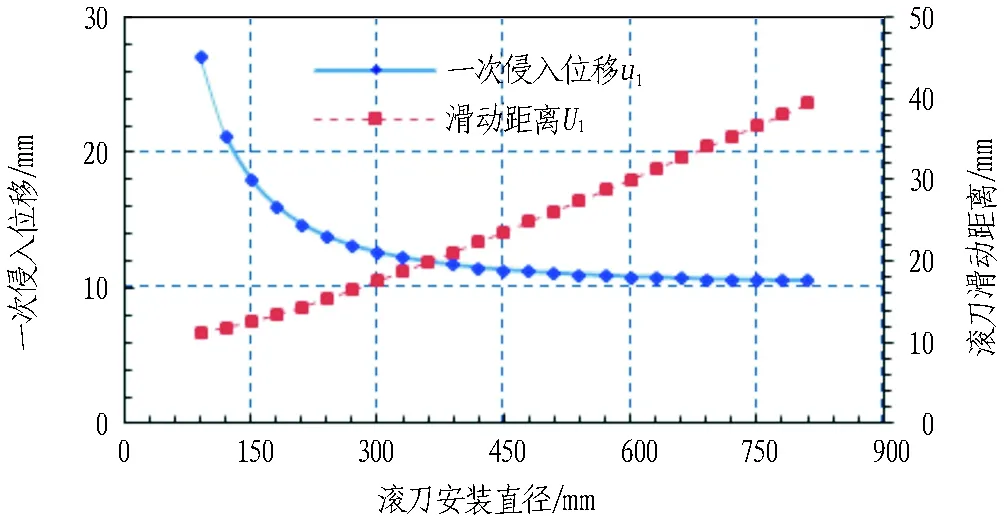

2.1 滚刀刀圈直径的影响

滚刀刀圈直径对一次侵入位移的影响曲线见图5。在刀盘中心区,滚刀安装半径相同时,刀圈直径越大,一次侵入位移越大; 滚刀安装半径大于滚刀直径以外的区域,滚刀直径对一次侵入位移影响很小。故靠近刀盘中心区域采用直径较小的滚刀,有利于减小滚刀滑动磨损。

2.2 滚刀贯入度的影响

滚刀贯入度对一次侵入位移的影响曲线见图6。一次侵入位移随贯入度的增加而线性增加。滚刀安装半径越小,贯入度的影响就越大。

1英寸=2.54 cm。

图5 滚刀直径对一次侵入位移的影响

Fig. 5 Influences of disc cutter diameter on one-time penetration displacement

图6 滚刀贯入度对一次侵入位移的影响

Fig. 6 Influences of penetration on one-time penetration displace-ment

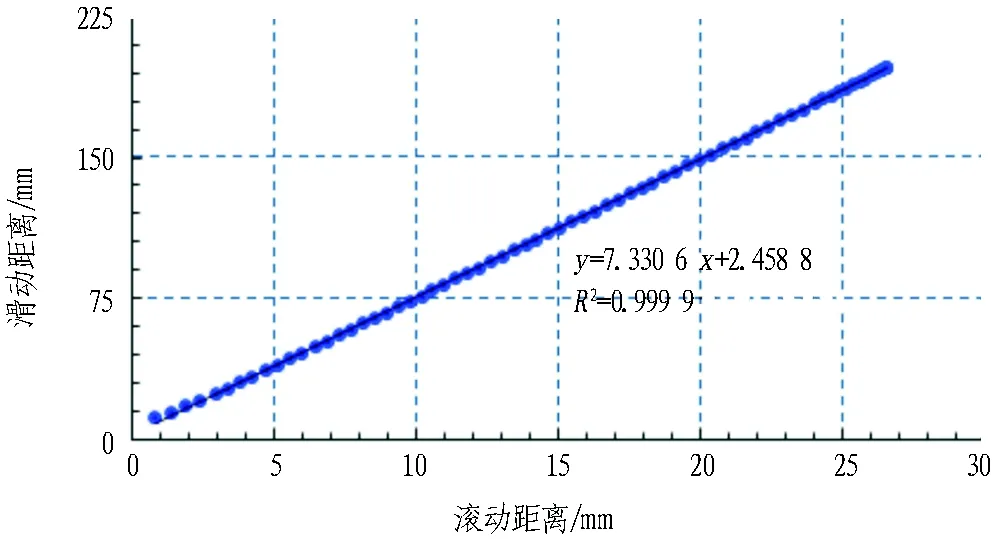

2.3 滑动距离与滚动距离的关系

刀盘旋转1周各滚刀滑动距离与滚动距离关系曲线见图7,两者近似成线性关系。由于滑动距离计算复杂,故可以用滚动距离来估算滑动距离,以简化计算。

图7 滚刀滑动距离与滚动距离关系曲线

Fig. 7 Relationship between slipping distance and rolling distance of disc cutter

3 滚刀磨损量与滑动距离的关系

3.1 磨损量与滑动距离的关系

张照煌[12]提出了“破岩弧长”的计算方法,将“破岩弧长”作为影响刀具磨损的主要因素,认为磨损量与破岩弧长成正比,但并未得到两者的直接关系。

本文利用秦岭隧道TB880E型TBM掘进5 621 m隧道后各滚刀实测磨损量统计数据[5],得到各滚刀滑动距离与磨损量的关系曲线,见图8。

图8 滚刀磨损量与滑动距离的关系

Fig. 8 Relationship between abrasion loss and slipping distance of disc cutter

由图8可见,TB880E型TBM正面滚刀磨损量随滑动距离增加而增加,两者近似成指数函数关系,规律性较强; 但刀盘弧形区滚刀的磨损量则随滑动距离增加而急剧下降。

3.2 切削力对磨损量的影响

滑动距离不是影响滚刀磨损的唯一因素。刀具的磨损试验结果表明,刀具磨损不仅与摩擦距离有关,还与刀具所受的切削力大小有关[14]。

文献[15]对TB880E型TBM各滚刀的切削力进行了计算,结合本文各滚刀滑动距离计算结果,可得到TB880E型TBM滚刀磨损量与滑动距离×切削力的关系曲线,见图9。

图9 TB880E型TBM滚刀磨损量与滑动距离×切削力的关系

Fig. 9 Relationships between abrasion of TB880E TBM disc cutter and slipping distance times cutting force

对比图8与图9发现: 滚刀磨损量与滑动距离×切削力关系曲线的规律性更强,正面区滚刀与弧形区滚刀的磨损量均随滑动距离×切削力的增加而增加,两者均近似成指数函数关系; 但滑动距离×切削力相同时,弧形区滚刀的磨损量比正面区大。

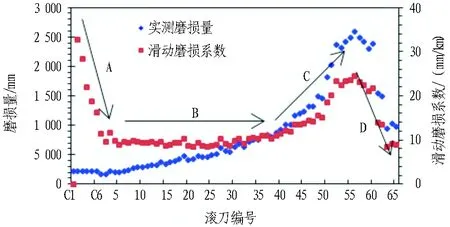

4 滚刀滑动磨损系数分析

滚刀滑动磨损系数定义为滚刀单位滑动距离的磨损量,即滚刀滑动磨损系数等于滚刀磨损量除以滚刀滑动距离。磨损系数可以作为反映岩石研磨性的指标。

根据秦岭隧道TB880E型TBM滚刀实测磨损量统计数据[5],结合本文滚刀滑动距离计算结果,可得到TB880E型TBM滚刀滑动磨损系数的分布曲线,见图10。

图10 TB880E滚刀滑动磨损系数的分布曲线

Fig. 10 Distribution curves of slipping abrasion coefficient of TB880E TBM disc cutter

由图10可见,不同位置滚刀的磨损系数变化很大,最靠近刀盘中心滚刀的磨损系数最大,最靠近刀盘边缘滚刀的磨损系数最小,前者约为后者的3.9倍。总体上TB880E型TBM滑动磨损系数分布曲线可分为4个不同的变化区段:

1)A段。在刀盘中心区(C1—C6),滑动磨损系数随滚刀安装半径增加而急剧减小。

2)B段。靠内侧正面滚刀(1#—40#),滑动磨损系数基本不变。

3)C段。靠外侧正面滚刀(41#—54#),滑动磨损系数随滚刀安装半径增加而增大。

4)D段。刀盘弧形区滚刀(55#—65#),滑动磨损系数随滚刀安装半径增加而减小。

5 结论与讨论

5.1 结论

1)滚刀破岩过程刀圈相对开挖面岩石除滚动外,还产生了相对滑动。中心区域滚刀沿刀盘径向位移分量最大,滚刀磨损以剪切破岩和滑动磨损为主;中心区域以外滚刀沿掘进方向位移分量最大,滚刀磨损以碾压破岩和滚动磨损为主。

2)刀盘中心区,滚刀安装半径越小,一次侵入位移越大,即中心区域滚刀的滑动作用最明显; 滚刀安装半径大于滚刀直径1.5倍时,一次侵入位移趋于不变。

3)滚刀的滑动距离与滚刀贯入度及一次侵入位移成正比,并随着滚刀安装半径增大而增加。

4)相同贯入度情况下,刀圈直径越大,一次侵入位移越大。 因此,刀盘中心区域采用直径较小的滚刀,有利于减小滚刀滑动磨损。

5)滚刀滑动距离与滚动距离近似成线性关系,可用滚动距离代替滑动距离来研究滚刀磨损与滑动距离的关系,以简化计算。

6)TB880E型TBM不同位置滚刀的磨损系数不同,最靠近刀盘中心滚刀的磨损系数最大,最靠刀盘外侧边缘滚刀的磨损系数最小,前者约为后者的3.9倍。

5.2 讨论

中心滚刀、正面滚刀磨损量随滑动距离增加而增大,两者关系密切,规律性较强,但边缘区滚刀不符合此规律。因此,不能仅依据滚刀滑动距离来预测磨损量,建议综合考虑滚刀破岩量、滑动距离以及二次磨损等因素对滚刀磨损的影响。

[1] 刘术臣.TBM技术发展方向及其国内应用前景[J].铁道建筑技术,2010(S1): 1-7.(LIU Shuchen. Developing direction of TBM technology and its application prospects in China[J].Railway Construction Technology,2010(S1): 1-7.(in Chinese))

[2] 王旭,赵羽, 张宝刚,等.TBM滚刀刀圈磨损机理研究[J].现代隧道技术,2010,47(5): 15-19.(WANG Xu, ZHAO Yu, ZHANG Baogang,et al.Research on the ring wear mechanism of TBM disc cutter[J]. Modern Tunnelling Technology, 2010, 47(5): 15-19.(in Chinese))

[3] 刘海龙,曲传咏, 秦庆华.TBM滚刀刀圈与岩石的滑动磨损实验研究[J].实验力学,2015,30(3): 289-298.(LIU Hailong,QU Chuanyong,QIN Qinghua. Experimental investigation on skimming wear mechanism between TBM cutter ring and rock[J].Journal of Experimental Mechanics,2015, 30(3): 289-298.(in Chinese))

[4] 李鹏华.基于相似理论TBM滚刀磨损试验装置的研制[J].技术与市场,2014(11): 30-32.(LI Penghua. Development of the TBM cutter wear test device based on the similar theory[J].Technology and Market, 2014(11): 30-32.(in Chinese))

[5] 万治昌,沙明元,周雁领.盘形滚刀的使用与研究(1): TB880E型掘进机在秦岭隧道施工中的应用[J].现代隧道技术, 2002,39(6): 1-11.(WAN Zhichang, SHA Mingyuan, ZHOU Yanling.Study of disk cutters for hard rock: Application of TB880E TBM in Qinling Tunnel[J]. Modern Tunnelling Technology, 2002, 39(6): 1-11.(in Chinese))

[6] 刘高峰,宋天田.成都地铁盾构刀具磨损分析研究[J].隧道建设, 2007,27(6): 89-93.(LIU Gaofeng,SONG Tiantian.Analysis and study of wear of cutting tools of shield machines used in Chengdu Metro construction[J]. Tunnel Construction, 2007, 27(6): 89-93. (in Chinese))

[7] 金艳秋,刘志华, 杨亮,等.引洮工程9号隧洞TBM滚刀磨损原因分析[J].建筑机械化,2011,32(6): 79-81.(JIN Yanqiu, LIU Zhihua,YANG Liang,et al. Analysis of causes for TBM disc cutter wear in Tao River Diversion Project No.9 Tunnel[J].Construction Mechanization, 2011,32(6): 79-81.(in Chinese))

[8] 夏毅敏,吴元,郭金成,等.TBM边缘滚刀破岩机理的数值研究[J].煤炭学报,2014,39(1): 172-178.(XIA Yimin,WU Yuan, GUO Jincheng,et al. Numerical simulation of rock-breaking mechanism by gage disc cutter of TBM[J].Journal of China Coal Society, 2014, 39(1): 172-178.(in Chinese))

[9] 苏利军,孙金山,卢文波.基于颗粒流模型的TBM滚刀破岩过程数值模拟研究[J].岩土力学, 2009,30(9): 2823-2829.(SU Lijun,SUN Jinshan,LU Wenbo. Research on numerical simulation of rock fragmentation by TBM cutters using particle flow method[J].Rock and Soil Mechanics, 2009, 30(9): 2823-2829.(in Chinese))

[10] 谭青,李建芳,夏毅敏.盘形滚刀破岩过程的数值研究[J].岩土力学,2013(9): 2707-2714.(TAN Qing,LI Jianfang,XIA Yimin. Numerical research on rock fragmentation process by disc cutter[J].Rock and Soil Mechanics, 2013(9): 2707-2714.(in Chinese))

[11] WANG Lihui, KANG Yilan, CAI Zhongxi, et al. The energy method to predict disc cutter wear extent for hard rock TBMs[J].Tunnelling and Underground Space Technology, 2012, 28(3): 183-191.

[12] 张照煌.全断面岩石掘进机平面刀盘上盘形滚刀磨损研究[J].现代隧道技术,2007,44(6): 32-36.(ZHANG Zhaohuang.Study of the abrasion of disc cutters on full-face rock tunnel boring machine[J].Modern Tunnelling Technology, 2007, 44(6): 32-36.(in Chinese))

[13] 杜志国,巩亚东.基于破岩弧长的全断面掘进机滚刀磨损的研究[J].建筑机械, 2012(5): 73-76.(DU Zhiguo,GONG Yadong. Research on the wear of TBM disc cutters based on the arc of the rock breakage[J]. Construction Machinery, 2012(5): 73-76.(in Chinese))

[14] 徐小荷,余静. 岩石破碎学[M]. 北京: 煤炭工业出版社,1984: 353-357.(XU Xiaohe,YU Jing.Rock fragmentation[M].Beijing: China Coal Industry Publishing House, 1984: 353-357.(in Chinese))

[15] 张厚美.TBM的掘进性能数值仿真研究[J].隧道建设, 2006,26(S2): 1-7.(ZHANG Houmei. Study of numerical simulations of performance of tunnel boring machines(TBM)[J].Tunnel Construction, 2006, 26(S2): 1-7. (in Chinese))

Research on Relationship between TBM Disc CutterAbrasion and Disc Cutter Slipping Distance

ZHANG Houmei

(GuangzhouMunicipalDunjianUndergroundConstructionEngineeringCo.,Ltd.,Guangzhou510030,Guangdong,China)

The abrasion of disc cutter is the main factor which restricts the efficiency of TBM tunneling and cost of the construction. The concept of one-time penetration displacement is proposed; and then the calculation formula for one-time penetration displacement considering mass point motion synthesizing principle and the calculation formula for disc cutter slipping distance are deduced; meanwhile the influencing factors and variation rules of one-time penetration displacement and the relationship between disc cutter abrasion and disc cutter slipping distance are studied. Finally, the distribution laws of abrasion coefficient of disc cutter of TB880E TBM used in Qinling Tunnel is analyzed. The study results show that: 1) Relative slipping of disc cutter also exists when disc cutter cutting the rock. 2) The lateral displacement of center cutters is the maximum and the abrasion are mainly about shearing breaking and slipping; the displacement, along TBM boring direction, of cutters out of center is the maximum and the abrasion are mainly about crushing rock breaking and rolling. 3) The influence of rock breaking amount, slipping distance and secondary abrasion on disc cutter abrasion should be further considered.

TBM; disc cutter; disc cutter abrasion; one-time penetration displacement; slipping distance

2016-08-26;

2016-11-29

张厚美(1966—),男,福建永泰人,2000年毕业于同济大学,地下建筑与岩土工程专业,博士,教授级高级工程师,现从事地铁盾构隧道施工技术研究和管理工作。E-mail: 13925198403@139.com。

10.3973/j.issn.1672-741X.2017.03.017

U 455.3

A

1672-741X(2017)03-0369-06

——分清“主”和“次”