谈隧道花岗岩段富水断层施工方法

耿 峦 峰

(中铁隧道集团一处有限公司工程部,重庆 401123)

谈隧道花岗岩段富水断层施工方法

耿 峦 峰

(中铁隧道集团一处有限公司工程部,重庆 401123)

结合工程实例,从排水、超前预注浆、大管棚超前支护、双侧壁超前导洞开挖等方面,阐述了隧道花岗岩段富水断层的施工方法,并介绍了施工中的监测与应急措施,旨在确保隧道施工的安全性。

隧道,花岗岩,超前支护,应急措施

在某高速公路三车道大跨隧道花岗岩地层施工过程中,遇到一富水断层,断层厚度约9 m,与隧道轴线呈30°夹角,断层内为全风化砂层,处于饱水状态。如果施工方法选择不正确、施工措施不到位极可能发生突泥涌水危险。

1 临时排水及永久排水

为降低断层内含水量,采用泄水孔结合井点降水方法。在距已施工仰拱部位设置40 m深井点降水,在隧道两侧各设置4个水平的泄水孔,为防止泥沙流出,泄水孔应采用土工布进行包裹,同时设置4个角度向下30°的降水孔,采用水泵进行抽水,泄水孔和降水孔深度均进入断层带,其中部分泄水孔采用跟管或分段前进式注浆方式穿过断层,以排出断层接触带地下水。开挖过程中对围岩渗水在初支背后设置弹簧盲管引入临时排水沟内,排水沟应距拱脚1 m,严禁拱脚被水浸泡。

为防止掌子面积水浸泡拱脚,对中台阶及未施作仰拱段的下台阶的临时排水沟及侧沟中淤泥采用人工进行清除。

待断层通过后,各泄水孔均安装弹簧盲管,在防水板背后增设环向盲管,将水引入隧道两侧排水管。

2 超前预注浆

由于断层围岩为饱水状态下砂土状全风化花岗岩,仅靠强支护及降水措施难以保证掘进施工安全,根据施工现场实际资源配置情况,对断层上部洞身及开挖轮廓线5 m范围内全风化花岗岩围岩采用局部注浆固结以对其物理性能进行改良,确保后期掘进施工的安全。

注浆孔采用φ130 mm钻头组织钻孔施工,孔口管钻孔深度为3 m,钻孔清孔后安装孔口管,规格为φ127×5 mm、长度3 m。孔口管安装前先将孔口管前端采用麻丝缠紧加固,并用速凝水泥浆进行封闭。安装时使用钻机将孔口管顶入钻孔内。麻丝和速凝水泥浆应确保填满孔口壁与孔洞间隙部分。孔口管安装时预留20 cm~30 cm外露掌子面,孔口管前端需焊接法兰盘或抱箍式接头防止续孔过程中泥沙涌出。为防止孔口管由于安装原因造成注浆期间发生意外,孔口管安装完毕后应采用不小于φ16的钢筋与其他孔口管焊接成整体,确保施工安全。

因围岩裂隙等原因,注浆期间可采用分段前进式注浆平行推进方法进行施工,分段长度控制在1 m~3 m。分段前进式注浆是从工作面钻孔至含水层,每钻进1 m~3 m,注一段浆,反复交替进行,直至孔底。

钻孔完毕并清孔后采用水灰比为1∶1双液浆进行注浆,双液浆中水泥浆与水玻璃体积比为1∶(0.5~1)(以试验为准,浆液凝结时间为15 min~20 min)。浆液配合比根据试验及现场情况进行调整。注浆效果差时可适当调整为超细水泥—水玻璃双液浆。水玻璃浓度为35Be′,模数2.4。注浆压力为3.0 MPa~4 MPa。当注浆压力达到4 MPa并稳定10 min或进浆速度为开始进浆速度的1/4时可停止注浆。注浆结束时,应立即把吸浆龙头移至清水桶内,同时关闭进浆阀门、打开泄压阀门,洗泵直至泄压阀排出清水为止,方可停泵。全部注浆结束完成后,拆开注浆泵阀室及上下阀盖,拆下缸盖及注浆缸,清理干净水泥等污物,然后涂上防锈油,组装好以备下次使用。

注浆孔由外向内分层施作,待所有注浆孔施工完毕后,按钻孔数量10%施作检查孔以便检查注浆效果是否合格。检查孔孔深与各续孔孔深相同,注浆合格条件为检查孔钻孔过程中无涌泥、涌砂及不塌孔现象。注浆不合格时应补充注浆。检查孔施工完毕后应进行注浆填充。

3 大管棚超前支护

3.1 支护参数

大管棚布设范围为隧道拱部及边墙,管棚钢管直径133 mm,每根长度为L=30 m,沿隧道开挖轮廓环向布置,间距30 cm,共47根。

3.2 施工工艺

管棚采用液压坑道钻机成孔,钻头直径与钢管直径相匹配。钻杆与隧道开挖轮廓面纵向夹角为3°~5°,采用地质罗盘仪进行开孔时钻杆的定位与控制。

钻孔前,首先对每个孔按照一定规律进行编号,采用坐标法测设出孔口位置。

为保证管棚注浆时孔口不漏浆,并保证钻进时的方向性,每个孔位首先施工孔口管。孔口管规格:φ150×5 mm钢管,长3 m。采用φ150 mm钻头钻进成孔,钻孔深度3 m,清孔后安装孔口钢管。孔口管外露掌子面20 cm~30 cm,孔口管尾端焊接法兰盘。安装前先将孔口管前端采用麻丝缠紧,并用速凝水泥砂浆进行包裹。然后采用钻机将钢管顶入钻孔内。检查孔口钢管的外插角满足要求后,将孔口管壁与孔洞间的间隙采用麻丝和速凝水泥浆填满。

管棚钻孔时由高孔位向低孔位隔孔施钻,开钻时应低速低压;当孔内出水量变大,或出现孔壁坍塌、缩径等成孔困难时,立即停止钻进,分析原因并进行注浆处理,围岩固结、具有一定自稳能力后再继续钻进,直至终孔。

钻进过程需保证成孔角度、方向满足设计要求,经常采用罗盘仪监测钻杆的偏斜度,发现误差超过要求时应立即纠正。

当钻至设计孔深时,须立即清孔、进行管棚安装施工,管棚采用φ133×6 mm热轧无缝钢管,管节加工长度分两种(即3 m,6 m),以避免同一断面接头数量不超过50%;管棚前端锥形长为10 cm,管棚尾部焊φ10 mm加强箍,管节段之间采用15 cm长的丝扣连接;管棚钢管采用钻机逐节顶入孔内,丝扣连接后进行下一节管棚顶进。

每个孔的钢管事先进行配管和编号,保证同一断面相邻管棚钢管接头前后错开1 m以上。

管棚注浆采用水泥—水玻璃双液浆注浆,水泥浆液与水玻璃体积比为1∶(0.5~1)。水泥浆水灰比为1∶1,水玻璃浓度为35Be′,模数2.4。双液浆凝结时间15 min~20 min,初始注浆压力为0.5 MPa~1.0 MPa,终压2.0 MPa。当排气孔流出的浆液与注入的浆液外观一致后,关闭排气孔,继续向管棚内压注浆液,注浆压力达到2.0 MPa后稳定2 min即可停止注浆。如注浆量超限,仍没有达到设计的压力要求,调整浆液浓度及凝结时间继续注浆,持压2 min后可停止注浆。施工过程中,为了防止相邻的管棚之间出现串浆现象,每钻完一个孔,随即安设该孔的钢管并注浆,然后施工下一个孔的管棚。

注浆过程中如采用双液浆不能满足注浆要求时,可采用超细水泥拌制的单液浆进行补充注浆。需控制超细水泥浆搅拌时间,一般不宜超过20 min;为避免浆液凝固堵塞注浆管路,搅拌好的超细水泥浆须在30 min内加注完成。需要特别注意的是,如使用硫铝酸盐水泥浆进行注浆时,则不能和水玻璃进行混合使用。

4 双侧壁超前导洞开挖

为确保施工安全,同时检验注浆质量及起到排水减压作用,采用双侧壁导洞上台阶导洞先行,上台阶导洞通过断层后再进行中、下台阶及中间土体的开挖。先行导洞断面控制在3 m宽,2 m高,每循环进尺不大于0.5 m。开挖前使用风钻在掌子面钻3个超前探孔,探孔深5 m,呈三角形布置。开挖尽量采用风镐、洋镐、铁锹等工具无爆破开挖,当有孤石或局部围岩较硬时,采用松动爆破开挖,开挖时可采用自下而上环形开挖,观察围岩稳定情况,当不稳定时立即喷混凝土封闭,当围岩暂时稳定时可待全环开挖完成后再进行初喷封闭,初喷厚度不小于5 cm。初喷后按设计进行拱架、网、喷支护。

由于净空断面小,设计系统锚杆暂时无法施工,在拱架安装及喷混凝土完毕后先用风钻钻孔安装0.5 m~1 m长的钢花管,间距按100 cm×50 cm梅花形布置,对喷混凝土背后进行填充和浅层注浆加固,待下台阶施工后再进行系统锚杆施工。

5 监控量测

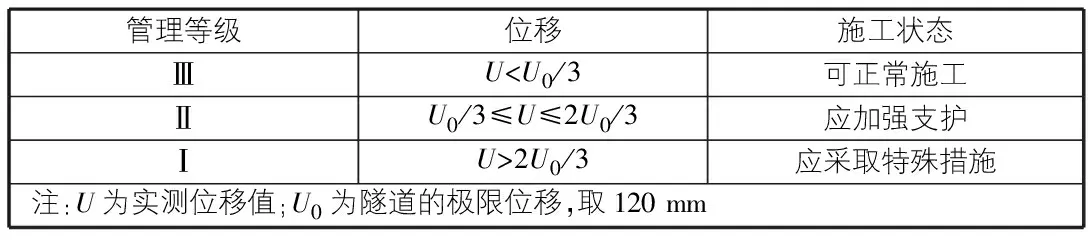

开挖过程中须加强洞内监控量测。监控量测桩按5 m一个断面进行布桩。双侧壁导洞上台阶应在导洞拱顶及两侧边墙分别布设量测点,下台阶施工后在同一断面再在两侧增设量测点。量测点须在同一断面里程范围内。洞内监控量测频率每天3次。及时规范监控量测内业资料并整理上报,实行分级管理(见表1)。

表1 变形管理等级 mm

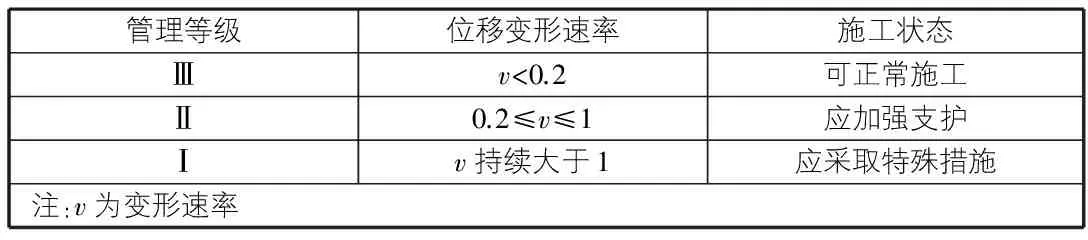

根据位移变化速率判断(见表2)。

表2 速率判断等级 mm/d

若发现量测管理等级为Ⅱ级时应及时向现场值班领导汇报,进行加强支护,当管理等级为Ⅰ级时,立即向现场值班领导汇报,并由值班安全人员或值班领导组织人员及机械撤离到安全区域。

对初支进行观察,查看是否有裂缝、喷混凝土掉块等现象,当发现裂缝及喷混凝土掉块时应采取相应的措施进行加强。

6 应急措施

1)开挖前现场应准备好稻草、碎石袋、砂袋、方木等应急物资,砂袋及碎石袋各200袋,存放地点应距开挖面不大于20 m且不影响通道方便取用的地方;开挖前应做好喷浆准备工作(喷浆人员到位、喷浆料到位、喷浆机到位且已连接等),随时可以进行喷浆作业。单个工作面开挖前应准备不少于2 m3喷浆料。

2)施工现场需制定突发事故应急预案,所涉及到的抢险物资机具设备如下:装载机、抢险车辆、拱架、医用药品、担架、碎石袋、砂袋、喷浆料、大型钢模板、成品工字钢、超前小导管、注浆设备、注浆材料、抽水机、水鞋、雨具、强光手电等。

3)现场应放置逃生管,逃生管口距开挖面不超过5 m并紧跟掌子面推进。逃生管内应设紧急物资包以备应急使用。

4)在双侧壁导坑开挖过程中,若工作面临时暴露围岩出现涌砂现象时,喷混凝土封闭及回填反压效果不明显时,或通过监控量测显示,洞身量测数据突变时,现场相关人员应立即组织作业班组施工人员及施工机械设备及时撤离到安全区域外。如机械设备无法撤离时应不予考虑,确保人员安全为重中之重。

5)严格控制进入工作面施工人数,待工作面稳定后采用石质洞渣对工作面进行回填反压并施作止浆墙进行帷幕注浆施工。施工过程中由安全员进行旁站巡视施工中是否存在安全风险,若有安全风险时应立即组织抢险人员及设备撤离到安全区域外,并在安全区域外拉设警戒线设专人看守。

7 结语

花岗岩富水断层施工,一是要重视对水的处理,采取多种措施降低断层内含水量,开挖范围内采取堵水措施,二是对断层内地质进行改良,使其有一定的自稳能力,三是开挖支护方法得当,监控、应急等措施落实到位。通过以上方法可以顺利通过断层。

On construction methods for rich water faults at granite section along tunnels

Geng Luanfeng

(EngineeringDepartment,No.1DivisionofChinaRailwayTunnelGroup,Chongqing401123,China)

Combining with the engineering cases, the paper illustrates the construction methods for the rich water fault of granite section of tunnels from the drainage, advanced pre-grouting, advanced support of large pipe sheds, and two-wall advanced pilot cave excavation, and introduces the monitoring and emergency measures in the construction so as to ensure the safty of the tunnel construction.

tunnel, granite, advanced support, emergency measure

1009-6825(2017)06-0197-02

2016-12-16

耿峦峰(1981- ),男,工程师

U455

A