功能梯度材料快速成形过程建模与控制

焦盼德 李淑娟 杨磊鹏 闫存富

西安理工大学机械与精密仪器工程学院,西安,710048

功能梯度材料快速成形过程建模与控制

焦盼德 李淑娟 杨磊鹏 闫存富

西安理工大学机械与精密仪器工程学院,西安,710048

在三坐标雕刻机上开发出一种功能梯度材料增材制造装置,在低于水的凝固点温度下,将两种材料的水基膏体以一定比例进行挤出沉积,形成梯度材料零件。在该三维零件沉积成形过程中,配置好的材料不可避免地会存在结块和气泡现象,当结块分解或气泡释放时,会导致沉积过程中的挤压力不断变化,使得成形过程不稳定,成形零件质量差。在分析三维梯度材料沉积成形过程的干扰因素的基础上,通过实验建立了沉积过程中挤压力的动态模型,采用最小二乘方法进行系统辨识,完成了最小方差自适应挤压力控制器的设计,并用两种不同颜色的腻子粉(CaCO3)进行实验,验证了功能梯度材料快速沉积原理的可行性和控制器的有效性。

梯度材料;沉积;挤压力;自适应控制

0 引言

功能梯度材料(functionally gradient material,FGM)又称梯度材料,是基于新的材料设计理念而研发制备出的一种新型功能材料,其材料的化学构成、微观结构和原子排列由一侧向另一侧呈连续梯度变化,从而使材料的性质和功能也连续地呈梯度变化[1]。传统的FGM的制备分为建立梯度化的空间结构(梯度工艺)和将此结构转化为固体材料(致密化工艺)2个步骤。梯度工艺可分为与组成要素相关的制备技术、与均匀化相关的制备技术和与分离相关的制备技术,随后通过烘干、烧结以及致密化工艺等固化工艺生成FGM[2],如粉末冶金法、离心成形法、注浆成形法等。随着研究的深入,近年来一些新型的制备工艺不断涌现,如等离子喷涂法、电沉积法、激光熔敷法、气相沉淀法等。本文提出一种固体无模成形[3](solid free form fabrication,SFF)方法, 采用水基膏体挤压、沉积、冷冻直接成形。该方法以固体颗粒、水为主要材料,加入少许黏结剂、分散剂混合而成为水基膏体,在水的凝固点温度以下挤压沉积成形,再通过后处理去除水和黏结剂。由于添加剂大多为水(95%~98%),所以该方法不会造成污染,相较于其他FGM的制造方法,又可以节约大量能源,符合当前大力倡导的绿色制造要求。

SUI等[4]采用快速低温成形技术成形了三维冰零件,研究水的进给速度和水冰接触区对成形层厚和表面粗糙度的影响;HUANG等[5]采用低温挤出成形方法制备了陶瓷零件;MASON等[6]对快速低温成形过程进行了建模及分析;BRYANT等[7]研究了快速低温成形过程中的工艺参数;PRINZ等[8]描述了沉积制造的应用和实施方法;LEU等[9]采用低温挤压沉积技术制备了Al2O3/ZrO2梯度材料。本文针对FGM挤压沉积成形,分析挤压过程膏体中气泡和结块对挤压力的影响,通过实验的方法对挤压过程进行建模,采用最小二乘法进行了在线参数辨识,运用最小方差自适应控制策略,对两个挤压系统的挤压力进行了实时控制以保证制备的梯度材料零件满足梯度要求和成形要求。

1 FGM快速沉积系统分析

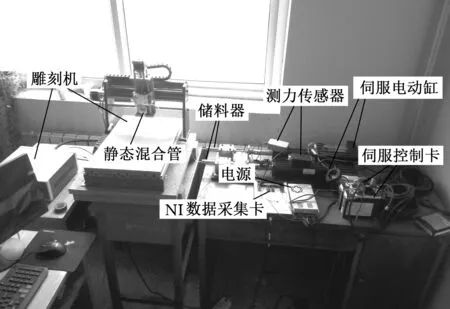

FGM沉积成形系统的硬件系统利用一台现有三坐标雕刻机和由NI USB-6343数据采集卡、松下A50伺服控制卡、伺服电动缸、测力传感器、储料器、混合器、PC机等组成的控制系统搭建而成,如图1所示。图2所示为FGM沉积成形控制系统结构。

图1 FGM沉积成形实验设备Fig.1 Experimental equipment of FGM deposition forming

图2 FGM沉积成形控制系统结构Fig.2 FGM deposition forming control system structure

由于连接储料器和混合器的导管以及混合器本都身有一定的容积,因此本系统存在一定的输送延迟,这个延迟具有重复性,是可计算的[9]。为了更好地规划沉积路径,延迟时间t可由混合器和导管内部体积V和两个挤出机的挤出流量Q线性表示:

(1)

式中,n为伺服控制挤出机的数目,这里n取2;Ai为第i个储料器的横截面积;vi为第i个挤出机的挤出速度。

两个挤出机的挤出流量之比(Q1∶Q2)就等于梯度材料中两种材料的组成比,由于2个储料器横截面积相同,所以在制备不同比例的梯度材料时,我们只需要控制挤出机的挤出速度之比(v1∶v2)即可。

1.1 FGM快速沉积过程参数

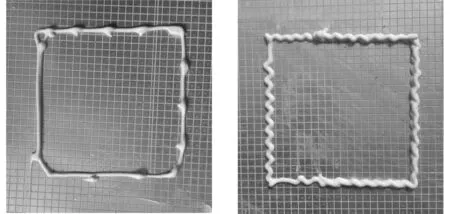

梯度零件沉积过程参数主要包括挤压力、沉积路径的偏移、层间距(层厚)、工作台进给速度和环境温度。路径偏移和层间距根据喷嘴内径决定,实验中采用直径为1.5 mm的喷嘴,路径偏移通过经验选定为1.2 mm。工作台速度必须与挤压系统的挤出速度相匹配,对于选定的挤出速度,如果工作台的速度太高,挤出的材料就会偏离轨迹或形成不连续的膏体流,如图3所示;如果工作台的速度太低,就会导致成形过程中挤出材料过多而偏离轨迹或材料堆积,如图4所示。图5所示为工作台速度与挤出速度相匹配时沉积出的正方形。

图3 工作台速度过高图4 工作台速度过低Fig.3 Higher table speedFig.4 Lower table speed

工作台进给速度u可由下式计算:

(2)

式中,u1、u2分别为伺服电动缸1、2的直线进给速度,与挤出机的挤出速度v1、v2相等;d1、d2分别为2个储料筒的直径,在本系统中是相等的;d为喷嘴直径。

1.2 FGM快速沉积过程的干扰因素

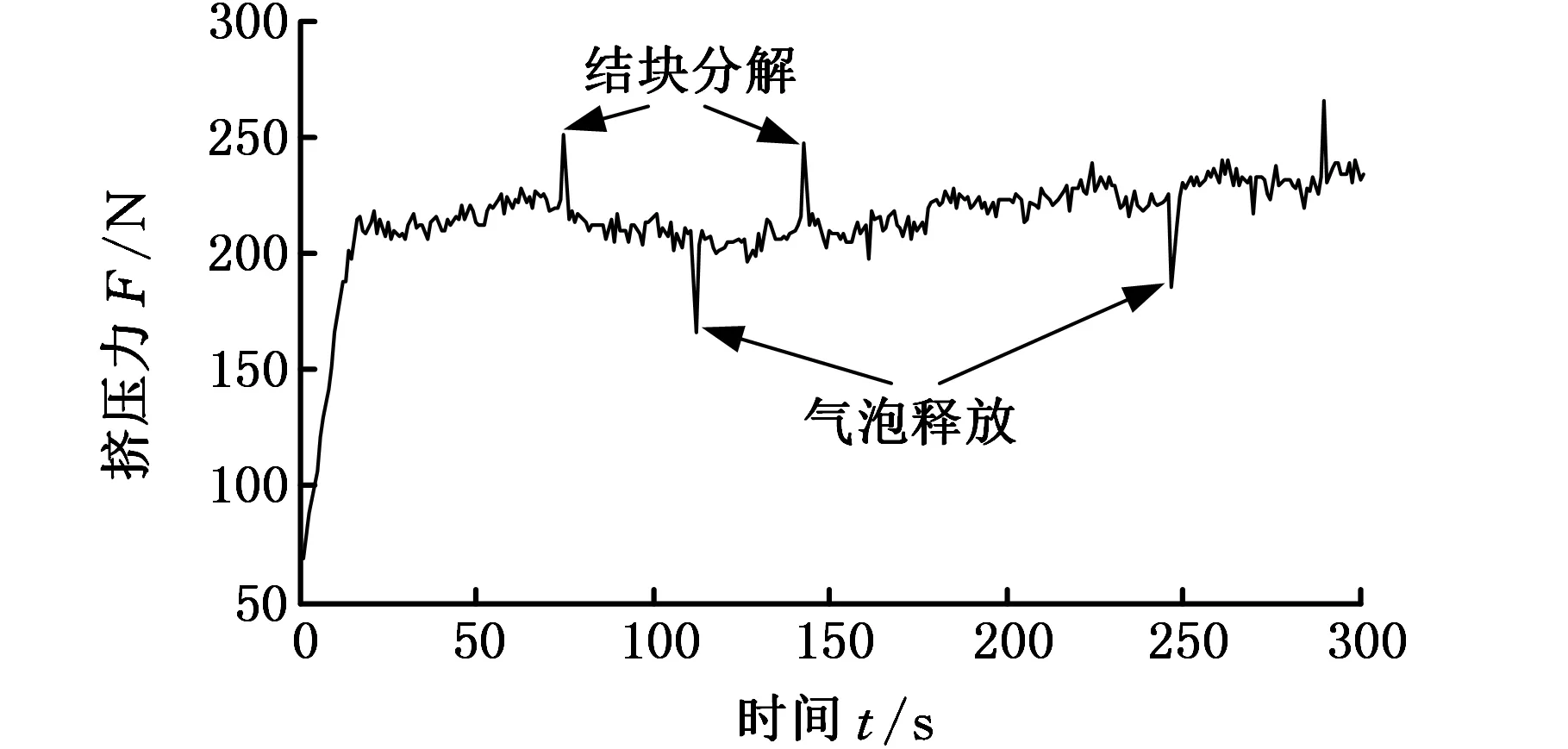

影响FGM沉积过程的主要因素是膏体中的结块和气泡,结块的分解和气泡的结合并释放都会使成形过程处于不稳定的状态。由于膏体中颗粒大小不一以及颗粒间存在的微电极性,使得颗粒很难在水基介质中均匀分布,这些分布不均匀的颗粒聚集在一起就形成了结块。挤压过程中,膏体受到挤压力作用不断流动,当膏体流动到喷嘴附近时由于空间有限结块就会聚集在混合器底部,使得挤出阻力增大,当挤出力达到结块滑动的临界值时结块开始滑动,在滑动过程中结块破裂成可以挤出的小结块。这些结块的聚集和破裂将使挤出力大小发生变化,如图6所示,大约在75 s、145 s时因结块聚集而使挤压力突然增大,当挤压力增大到结块破裂的临界值时结块开始分解,使储料器内压力释放并伴随膏体沿喷嘴高速流出,导致挤压成形过程不够均匀稳定。

图6 挤出过程中结块分解及气泡释放时力的变化Fig.6 Cracking decomposition and the change of bubble release force during extrusion

制备的膏体黏度比较高,在搅拌和装载进储料仓的过程中,不可避免地会带进空气,进入的空气在膏体中形成气泡。当受到挤压力作用时,气泡会随之向喷嘴方向挤出,由于喷嘴附近空间比混合器主体要小,这些气泡在喷嘴附近聚集到一起形成较大气泡。气泡到达喷嘴出口处会出现破裂, 产生大的压力释放,使得挤出力明显减小。如图6所示,气泡在110 s、250 s左右瞬间释放,挤压力也随之下降,使喷嘴处的膏体流速迅速减小甚至发生间断,导致挤压成形过程不连续而影响成形效果。

1.3 FGM快速沉积过程的模型分析

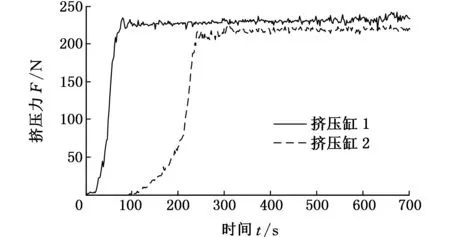

沉积过程中的干扰因素都是随机的,同时每次制备的膏体和周围环境的影响都具有不确定性,所以整个系统的模型是随机的。本文中采用两种不同颜色的腻子粉(CaCO3)膏体进行实验,以确定系统模型的阶次。配置膏体的原材料为腻子粉、红色颜料、蓝色颜料和蒸馏水。将CaCO3粉末和蒸馏水以5∶2的比例混合搅拌后再分别用不同颜色的颜料染色。图7所示为两个挤压系统均采用挤出速度为0.4 μm/s,X-Y工作台移动速度为2 mm/s时挤压力的变化过程,采集频率10 Hz。为了清晰地表现出挤压力的变化趋势,对采集到的数据进行了滤波处理。

图7 挤出过程力的变化Fig.7 The change of Extrusion process force

根据图7的挤压力变化过程,两个挤压系统均可采用一阶惯性环节来描述:

(3)

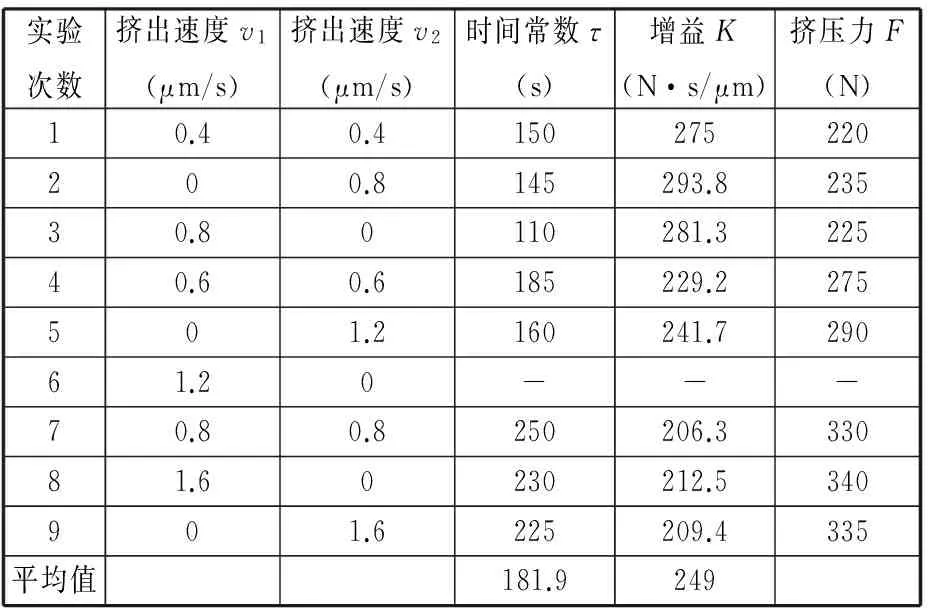

表1所示为不同挤出速度下进行的9次实验所获得的系统的时间常数、增益以及稳态挤压力。由表1可知,在不同批次的膏体以及不同挤压速度下进行实验时,系统表现出来的时间常数以及增益均有一定变化,甚至部分实验最终没有达到稳态(实验6),说明该系统是一个随机系统,即系统的参数是时变的。

表1 FGM沉积过程实验

2 FGM快速沉积控制算法设计

在制备FGM时,由于膏体中结块分解、气泡释放以及周围环境的变化,导致挤压力在不断地变化,进而导致转速比与实际挤出率之比存在差异,使得沉积过程不稳定。为了达到一个良好的成形效果,需要对整个系统进行实时控制。在整个挤压沉积系统中,混合器和两个挤压系统的储料仓是互通的,因此沉积过程中两个伺服缸对膏体的挤压力基本相等,我们分别根据每一个储料器的挤压力变化去微调伺服缸的转速,来保证挤出率比和成形效果。系统的输入量为控制伺服驱动器的模拟电压(mV),输出量为施加在膏体上的挤压力(N)。

MASON等[10]设计了一个Bang-Bang控制器,结合反馈控制得到了较好地控制效果;COSTIN等[11]采用阶跃响应测试法得到单螺杆挤压机的压力经验模型,设计了PID控制器;PREVIDI等[12]利用输入电压和压力之间的关系,采用一个纯延时的一阶模型,运用数字式PID控制跟踪了恒定的挤压力信号。这些研究虽然可以很好地反映挤压过程,但是要依赖大量数据来判定系统的模型参数,且只适用于定常系统。HUANG等[13]指出,在恒定挤压力下所成形的零件有较好的表面精度。李淑娟等[14]应用自适应算法跟踪控制了三维陶瓷零件低温沉积过程,有效地解决了参数时变系统的控制问题,保证了稳定的挤出过程和良好的成形效果。为使梯度膏体的挤压过程平稳、连续而均匀,挤压力恒定,本文采用基于递推最小二乘(recursive least square,RLS)法的最小方差(minimum variance,MV)自适应算法对系统进行实时控制。根据输入输出数据在线实时估计系统参数,将参数辨识结果用于最小方差自适应控制。

为了便于进行数字采样,将式(1)进行离散化处理后写成差分方程,可得

F(k)=aF(k-1)+bU(k-1)

(4)

为了辨识式(4)中参数a和b,将式(4)改写为

F(k)=φT(k)θk=1,2,…,n

(5)

式中,φ(k)为数据向量,φ(k)=(F(k-1),U(k-1))T;θ为待估计参数,θ=(-a,b)T。

定义模型误差为

ε(k)=F(k)-φT(k)θ

(6)

则性能指标J可表示为

(7)

运用递推最小二乘法,可得参数θ的递推公式如下:

(8)

采用递推最小二乘法进行参数辨识,运用最小方差自适应控制,使得系统输出能跟踪参考信号,其基本思想是:提前q步对输出量进行预测,根据预测值设计所需的控制律,通过连续不断地预测和控制,保证稳态输出方差最小[16]。

考虑挤出过程中的干扰因素,膏体的挤出过程为

F(k)=aF(k-1)+bU(k-1)+(k)

(9)

(10)

则性能指标为

(11)

最小的q步最优预测输出F*(k+q|k)必须满足最小方差自适应控制的最优预测方程。取预测步长q为1,求解Diophantine方程,控制律具有如下形式:

(12)

其中,Fr(k+1)表示提前1步预测的挤压力值,a、b由递推最小二乘法辨识得出。

3 实验验证

(a)未加控制器 (b)加控制器图8 红色和蓝色CaCO3材料实验结果Fig.8 Experimental results of red and blue CaCO3 material

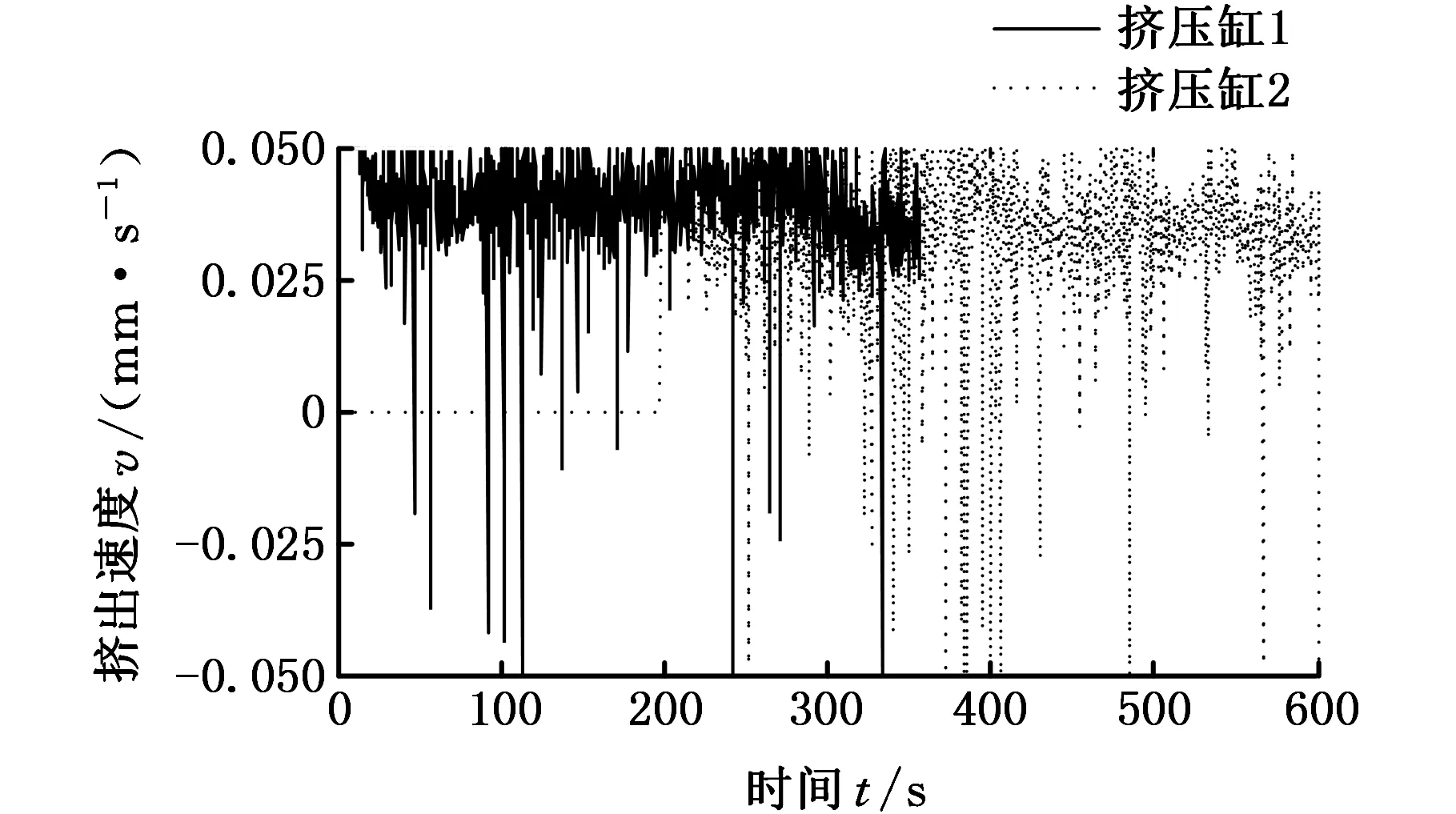

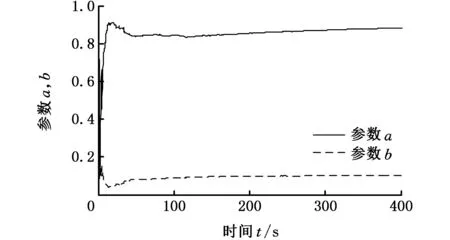

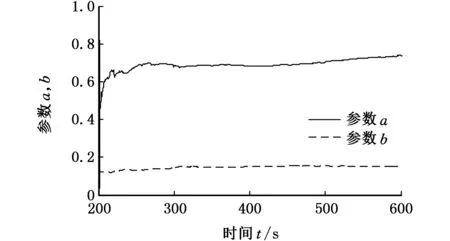

为了测试FGM快速成形原理的可行性和控制系统的有效性,用CaCO3粉为主要材料,红、蓝颜料作为添加剂,蒸馏水作为溶剂,制作两种不同颜色的膏体进行实验验证。利用快速沉积原理成形了梯度由内向外变化的正方形平面。实验时,开始由挤压缸1挤出红色膏体,之后由两个挤压缸以1∶1的比例分别挤出红、蓝膏体,最后由挤压缸2单独挤出蓝色膏体,在规划沉积路径时要考虑前面提到的输送延迟。实验结果如图8所示,可以看到,正方形中心部分为刚开始沉积的红色材料,之后过渡为淡紫色,最外层为蓝色,由材料颜色的变化可以看出FGM快速沉积成形原理是可行的。图8a所示为未加控制器时的实验结果,因为气泡和结块的影响致使成形表面比较差;图8b所示是加了控制器后成形的表面,因为挤压过程中挤压力保持相对稳定,表面成形效果有明显的提升。图9a所示为实验过程中挤压力的变化过程,实验时两个挤压缸均给定200N的参考力,可以看出该控制算法可以很好地跟踪控制两个挤压缸的挤压力,使挤压力保持在一定水平以提高成形效果;400s后挤压机1停止挤压,因为两个储料器是互通的,故储料器1的活塞杆会给传感器1一个反作用力使其保持150N左右的力。 图9b为两个挤压机挤出速度变化图,200~400s两个挤压缸同时以0.04mm/s的速度挤压,需要及时匹配雕刻机的进给速度。图9c、图9d分别为实验过程中两个挤压缸控制算法中参数a、b的变化示意图。

(a)挤压力变化图

(b)挤出速度变化图

(c)挤压缸1控制参数a、b变化图

(d)挤压缸2控制参数a、b变化图图9 红色和蓝色CaCO3材料实验数据Fig.9 Experimental data of red and blue CaCO3 material

4 结论

在雕刻机上开发了一套双挤压系统的FGM沉积装置,可以将不同材料的水基膏体在低于水的凝固温度以下,挤压沉积成形为具有指定梯度的FGM零件。通过建立系统模型,运用最小方差自适应控制对沉积过程进行了实时控制。实验观察了CaCO3膏体零件的颜色梯度变化和表面成形质量,验证了沉积原理的可行性和控制系统的有效性。结果表明,FGM快速沉积原理是可行的,具有一定的参考和应用价值。所开发的控制器可以有效地跟踪沉积过程的挤压力变化,满足实际应用需求,可以保持稳定的挤出过程和良好的成形效果。

[1] 刘华炜,刘学武,张广文.功能梯度材料制备工艺及研究进展[J].机械设计与制造,2012(4):265-267. LIU Huawei, LIU Xuewu, ZHANG Guangwen. Research Progress and Preparing Technology of Functionally Graded Material[J]. Machinery Design & Manufacture,2012(4):265-267.

[2] 马涛,赵忠民,刘良祥,等.功能梯度材料的研究进展及应用前景[J]. 化工科技,2012,20(1):71-75. MA Tao, ZHAO Zhongmin, LIU Liangxiang, et al. The Research Development and Future Application of Functionally Gradient Materials[J]. Science & Technology in Chemical Industry,2012,20(1):71-75.

[3] MARCUS H L, BEAMAN J J, BARLOW J W, et al. Solid Freeform Fabrication: Powder Processing[J]. American Ceramic Society Bulletin, 1990, 69(6):1030-1031.

[4] SUI G, LEU M C. Thermal Analysis of Ice Walls Built by Rapid Freeze Prototyping[J]. Journal of Manufacturing Science and Engineering, 2003, 125(4): 824-834.

[5] HUANG T S, MASON M S, HILMAS G E, et al. Freeze-form Extrusion Fabrication of Ceramic parts[J]. Virtual and Physical Prototyping, 2006, 1(2): 93-100.

[6] MASON M S, HUANG T S, LANDERS R G, et al. Freeform Extrusion of High Solids Loading Ceramic Slurries, Part I: Extrusion Process Modeling[C]//7th Annual Solid Freeform Fabrication Symposium. Rolla: University of Missouri, 2006:316-328.

[7] BRYANT F D, SUI G,LEU M C. A Study on Effects of Process Parameters in Rapid Freeze Prototyping[J]. Rapid Prototyping Journal, 2003, 9(1): 19-23.

[8] PRINZ F B, WEISS L E. Novel Applications and Implementations of Shape Deposition Manufacturing[J]. Naval Research Reviews, 1998, 50: 19-26.

[9] LEU M C, DEUSER B K, TANG L, et al. Freeze-form Extrusion Fabrication of Functionally Graded Materials[J]. CIRP Annals—Manufacturing Technology, 2012, 61:223-226.

[10] MASON M S, HUANG T S, LANDERS R G, et al. Aqueous-based Extrusion of High Solids Loading Ceramic Pastes: Process Modeling and Control[J]. Journal of Materials Processing Technology, 2009, 209(6): 2946-2957.

[11] COSTIN M H, TAYLOR P A, WRIGHT J D. On the Dynamics and Control of a Plasticating Extruder[J]. Polymer Engineering & Science, 1982, 22(17): 1095-1106.

[12] PREVIDI F, SAVARESI S M, PANAROTTO A. Design of a Feedback Control System for Real-time Control of Flow in a Single-screw Extruder[J]. Control Engineering Practice, 2006, 14(9): 1111-1121.

[13] HUANG T S, MASON M S, ZHAO X, et al. Aqueous-based Freeze-form Extrusion Fabrication of Alumina Components[J]. Rapid Prototyping Journal, 2009, 15(2): 88-95.

[14] 李淑娟, 包惠同, 张恒. 三维陶瓷零件低温沉积过程挤压力建模及自适应控制[J]. 机械科学与技术, 2016(2):253-259. LI Shujuan, BAO Huitong, ZHANG Heng. Modeling for Extrusion Force and Adaptive Control in the Freeze Deposition Process of Three Dimensional Ceramic Components[J]. Journal of Remote Sensing, 2016(2):253-259.

[15] 韩曾晋.自适应控制[M].北京:清华大学出版社,1999:70-93. HAN Zengjin. Adaptive Control[J]. Beijing: Tsinghua University Press, 1999: 70-93.

[16] 方崇智,萧德云.过程辨识[M].北京:清华大学出版社,1988:159-197. FANG Chongzhi, XIAO Deyun. Process Identification[M].Beijing: Tsinghua University Press, 1988:159-197.

(编辑 苏卫国)

Modeling and Control of Rapid Deposition for Functionally Gradient Material Components

JIAO Pande LI Shujuan YANG Leipeng YAN Cunfu

School of Mechanical and Precision Instrument Engineering,Xi’an University of Technology,Xi’an,710048

A new additive manufacturing equipment built on engraving machine was developed for the manufacture of FGM components, which extrudes two water-based materials in a certain proportion belowed the temperature of water solidification point. In the deposition processes of three-dimensional parts, the agglomeration and bubbles will inevitably exist in the configuration of the materials. When the release of the bubbles and the decomposition of agglomeration, the extrusion force of deposition processes was changed at any time , the deposition processes were unstable and the quality of deposited parts was hardly guaranteed. Analyzing the various process parameters and disturbances affected on the deposition processes of gradient material components, based on the plentiful experiments, this paper constructed the dynamic model of the deposition processes and the recursive least squares method was used to complete system identification. To test the feasibility of the FGM rapidly deposited and the validity of controller, two different colored Calcium carbonates(CaCO3) were tested.

functionally gradient material(FGM); deposition; extrusion force; adaptive control

2016-05-16

TH145.9DOI:10.3969/j.issn.1004-132X.2017.06.016

焦盼德,男,1991年生。西安理工大学机械与精密仪器工程学院硕士研究生。研究方向为先进制造技术。E-mail:549565193@qq.com。李淑娟,女,1968年生。西安理工大学机械与精密仪器工程学院教授、博士研究生导师。杨磊鹏,男,1991年生。西安理工大学机械与精密仪器工程学院博士研究生。闫存富,男,1972年生。西安理工大学机械与精密仪器工程学院博士研究生。