CVD技术制备Ta/W层状复合材料

祁小红, 郑 旭, 蔡宏中, 刘少鹏, 胡昌义, 魏 燕

(昆明贵金属研究所 稀贵金属综合利用新技术国家重点实验室, 昆明 650106)

CVD技术制备Ta/W层状复合材料

祁小红, 郑 旭, 蔡宏中, 刘少鹏, 胡昌义, 魏 燕

(昆明贵金属研究所 稀贵金属综合利用新技术国家重点实验室, 昆明 650106)

运用化学气相沉积(Chemical Vapor Deposition,CVD)技术制备了W体积分数分别10%,13%和18%的Ta/W两层层状复合材料,采用金相显微镜(OM)、扫描电镜(SEM)和室温拉伸实验对复合材料的性能进行分析。结果表明:运用CVD技术可以制备W体积分数不同,且密度优于理论密度99.4%的层状复合材料;复合材料中Ta,W层的晶粒均为柱状晶粒,离界面越近,晶粒越细;沉积态复合材料的力学性能优于纯CVD Ta和CVD W;1600 ℃×2 h的热处理后,复合材料的界面扩散层宽度显著增大,力学性能高于沉积态的力学性能,最高抗拉强度可达660 MPa。

化学气相沉积(CVD);Ta/W层状复合材料; W体积分数;力学性能

难熔金属及其合金因具有高熔点,高硬度,宽的使用温度范围(1100~3320 ℃),良好的高温力学性能和抗液态金属腐蚀性能等优良性能,被作为结构材料广泛用于国防军工、航天航空等领域[1-3]。金属钨(W)是难熔金属中熔点(3410 ℃)、沸点(5927 ℃)最高的金属,同时因具有导热导电性能好、耐蚀性好和高温强度高等优点,使得W及其合金成为现代工业、军事和航天航空领域中高温、高真空技术不可或缺的材料。然而,由于W是一种不可再生资源,价格高昂,也因其硬度高、脆性大而导致的加工成型困难等因素限制了其使用范围[4-5]。许多科研人员采用各种制备技术在基体材料表面制备W及其合金涂层,这种复合材料可用作火箭发动机及空间动力系统的喉衬材料,如衬底材料为W的固体燃料火箭发动机喷管,不仅能耐3000 ℃以上的高温,而且与其他喷管材料相比还具有较好的抗腐蚀性能[6-7]。化学气相沉积(Chemical Vapor Deposition,CVD)技术是一种利用气态物质在某一固体表面上进行反应生成固态沉积物来制备无机材料的新技术,这种制备技术不受产品的尺寸及形状制约,在沉积过程中气态物质能够均匀涂覆在几何形状比较复杂的零件上,产生与基体牢固结合、致密、高纯的沉积膜[8-10]。因此,化学气相沉积技术成为了制备高纯W涂层、形状复杂异型件的重要方法,也是在火箭发动机喷管喉部制备W衬里的一种最简单、最可靠的方法[4]。

金属钽(Ta)是熔点(2996 ℃)和沸点(5425 ℃)仅次于金属W的难熔金属,它还具有良好的化学稳定性、抗腐蚀性能、可加工性及可焊性,已被广泛运用于电子、化工、武器等领域。在高温环境中,Ta及其合金易发生氧化作用而导致材料失效,需要在材料表面制备高温抗氧化涂层加以保护[11-13]。若以Ta为基体,W为保护和强化材料制备Ta/W复合材料,复合材料既保留了W的强度,又拥有Ta的塑性,与纯金属Ta,W相比,Ta/W复合材料的综合力学性能将会有所提高。本工作采用CVD技术制备Ta/W层状复合材料,一方面可以降低Ta,W材料的制备温度及难度,另一方面在沉积过程中Ta,W材料会发生冶金结合,制备出新型、经济且高温性能良好的复合材料,扩展CVD技术在难熔金属制备领域的运用。

1 实验材料与方法

1.1 实验原料

原料Ta,纯钽片(纯度>99.95%),安泰科技股份有限公司提供。粒度为低于200目的W粉,安泰科技股份有限公司提供。W粉在实验室经预压成直径10 mm,厚度3 mm的圆柱形W块后放置于钨丝炉内,在1600 ℃真空烧结4 h后作为CVD W的原材料。

1.2 实验方法

以长方体钼(Mo)为基体,采用CVD技术,首先分别沉积纯W层和纯Ta层;再以先沉积W再沉积Ta的顺序制备W体积分数分别为10%,15%和20%的Ta/W层状复合材料,总厚度均为1 mm。用线切割将Ta/W复合材料与Mo基体分离,用化学腐蚀的方法将复合材料上存在的少量Mo清除。并制备W体积分数不同的3组试样的室温拉伸试样。

化学气相沉积W和Ta过程中主要的化学反应式如下:

W(s)+3Cl2(g)→WCl6(g)

WCl6(g)+3H2(g)→W+6HCl(g)

Ta(s)+5/2Cl2(g)→TaCl5(g)

TaCl5(g)+5/2H2(g)→Ta+5HCl(g)

反应的基本原理是先用Cl2将原料金属W(Ta)氯化成源气体WCl6(TaCl5),再利用H2将源气体运输到沉积室,源气体在加热到一定温度的基体表面被H2还原,还原所得的W(Ta)原子在基体上不断堆积,形成W(Ta)涂层。沉积装置示意图如图1所示,此沉积装置属开管法立式反应器,采用感应加热的方法加热基体。十字架状石英管作为沉积室,沉积室配有两个氯化室,沉积复合材料时通过控制氯气流量开关保证单金属的沉积。在实验过程中,当一种金属沉积完成后,基体由高温降至室温,更换氯化室,再重新升温沉积另一种金属。实验中Ta,W沉积温度,氯气流量,氢气流量,氯化温度,沉积时间等参数根据前期研究的经验值选取,实现一次性沉积。

图1 十字架状沉积室示意图Fig.1 Schematic diagram of CVD apparatus

采用S3400N型扫描电镜进行样品的形貌分析, XJP-6A型金相显微镜观察复合材料Ta和W两侧组织形貌,测量晶粒尺寸。采用排水法(GB/T 1423—1996)测量样品密度。在AG-X型100 kN拉伸试验机上测试样品的室温拉伸性能,加载速率0.5 mm/min。

2 实验结果及分析

2.1 W体积分数测量

纯Ta涂层和纯W涂层的平均厚度分别为0.8 mm和0.9 mm,两组样品分别标记为CVD Ta和CVD W。

CVD复合材料根据设计厚度推算沉积时间一次性完成沉积。用精度为0.02 mm的游标卡尺测量沉积层厚度。复合材料的W实际体积分数与设计的名义含量存在一定的误差。Ta/W复合材料制备完成并与Mo基体分离后在扫描电镜下测量每个样品中W所占的实际体积分数。

图2 不同W体积分数的复合材料的扫描照片Fig.2 SEM images of composite with different volume fraction of W (a)10%;(b)13%;(c)18%

最终3组样品W的体积分数分别为(10±2)%W,(13±2)%W和(18±2)%W;材料平均厚度分别为0.8 mm,1.1mm,和0.8 mm,(如图2所示)。3组样品分别记为:10%W,13%W和18%W。

2.2 复合材料的密度测定

用排水法测量了5组样品的实际密度ρ,并与理论密度ρ0进行对比,实验结果如表1所示。复合材料密度均达到理论密度的99.4%以上,致密度较高,与CVD法制备的材料具有较高的致密度这一特点相符。

表1 Ta/W复合材料的密度

2.3 CVD Ta/W复合材料的微观形貌

图3为13%W样品热处理前后的OM照片。热处理前,3组10%W,13%和18%W样品经腐蚀后的金相组织具有相似规律,Ta的晶界较为清晰,部分样品可以同时看到W和Ta的晶界,薄层为W,较厚层为Ta。沉积态的W呈较细小的柱状晶,沉积态的Ta为柱状晶交叠堆积,靠近界面处晶粒细小。由于层厚的限制CVD W层的沉积时间短,沉积层薄,在实验所选的沉积条件下,W晶粒比Ta晶粒更加细小。

图3 13%W热处理前后的OM照片Fig.3 Optical micrographs of 13%W composite (a) without heat treatment; (b) 1600 ℃×2 h;

热处理后,细晶粒区的晶粒不断长大成为等轴晶粒,Ta侧长大尤其明显,由于受沉积层厚度的限制,Ta的长大主要沿平行于界面的方向进行。W侧的柱状晶粒再结晶长大后仍保持着柱状形貌,沉积层仍为致密的柱状晶组织。在化学气相沉积中,可根据Ts/Tm(沉积温度/物质熔点)来判断沉积组织的形态。一般在Ts/Tm=0.3~0.5的温度区间内沉积材料时,由于在沉积的初始阶段原子体扩散不充分,主要是依靠原子的表面扩散生长,当原子表面扩散进行较为充分时,组织形貌为各个晶粒通过外延形成均匀的柱状晶组织,柱状晶的直径随沉积温度的增加而增加[14]。对比Ta,W的熔点,本实验中,Ta,W的沉积温度Ts分别为0.37Tm(Ta)和0.35Tm(W),均属于柱状晶生长的温度范围,实验观察到沉积态Ta和W的细小柱状晶形貌同该理论一致。

2.4 CVD Ta/W复合材料的力学性能

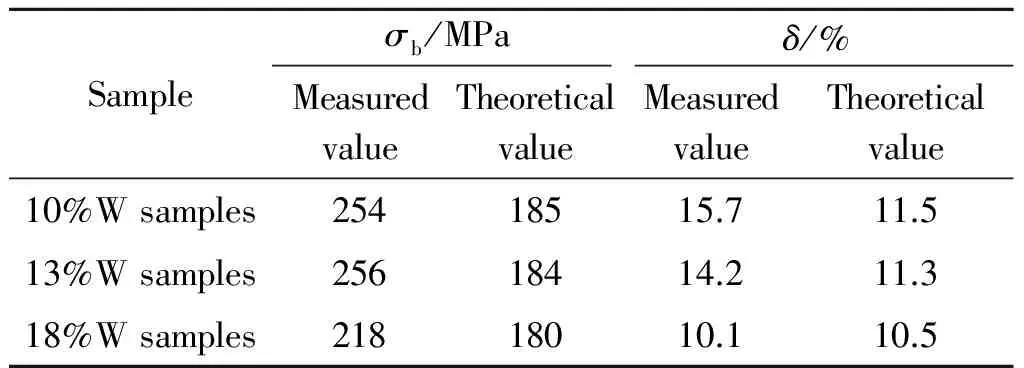

通过室温拉伸实验得到CVD Ta和CVD W的室温抗拉强度分别为193 MPa和120 MPa,伸长率分别为12.7%和0.6%。CVD Ta和CVD W的力学性能均低于文献[15]报道的其他方法制备的Ta或W。以CVD Ta和CVD W的室温抗拉强度和伸长率值可计算出10%W,13%W和18%W三组样品的理论室温抗拉强度和伸长率,并和对应的实测值进行对比。结果如表2所示。

表2 Ta/W复合材料的室温力学性能

由表2可知,3组CVD Ta/W复合材料的抗拉强度均高于其各自对应的理论抗拉强度,无论是实测值还是理论值,复合材料的强度均随着W体积分数的增加而减小。10%W和13%W的实测伸长率也比其对应的理论值高,当W体积分数增大到18%后,复合材料的实测伸长率基本和理论值一致。由于CVD W的塑性极差,故随着W体积分数的增加,CVD Ta/W复合材料的伸长率不断降低。不同W体积分数的CVD Ta/W复合材料的实测力学性能均高于其对应的理论值,是因为在化学气相沉积过程中,Ta-W出现互扩散,形成冶金结合,使得复合材料力学性能比单一金属更好。

不同W体积分数的CVD Ta/W复合材料经1600 ℃×2 h热处理前后的力学性能如图4所示。

图4 CVDTa/W复合材料的力学性能Fig.4 Mechanical properties of CVD Ta/W composite (a) strength; (b) elongation

热处理后3组样品的抗拉强度均比热处理前的抗拉强度大,伸长率较热处理前有所降低。18%W样品的抗拉强度达到660 MPa,高于常用的铌合金及Ta-10W合金,基本达到了Ta-13W合金的抗拉强度[15],能够满足一些领域的使用性能要求。

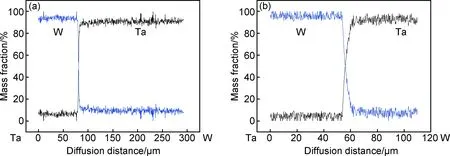

复合材料热处理前后出现强度升高塑性降低的现象,除了晶粒长大以外,与复合材料的界面结合及界面扩散同样相关。Ta-W间可形成无限固溶体,适当的界面扩散有助于复合材料获得适当的界面结合强度,提高复合材料的强度。复合材料热处理前扩散层厚度均较薄,强度较低,热处理后,出现明显的界面扩散,强度均有所提高。13%W试样热处理前后的互扩散曲线如图5所示,热处理后,13%W试样的扩散层宽度由热处理前的3.75 μm增加到5.77 μm。

图5 13%W试样的互扩散曲线Fig.5 Interdiffusion curves of sample 13%W (a)without heat treatment;(b)1600 ℃×2 h

相对于10%W和13%W试样,18%W试样热处理后的伸长率要比热处理前的伸长率大,主要原因是由于复合材料的塑性绝大部分是靠Ta层贡献,在热处理过程中,Ta层晶粒的长大受沉积层厚度的影响,沉积层厚度越大,晶粒长大得越充分,而晶粒越粗大,Ta层的强度及塑性越差,18%W试样中Ta层的厚度是3组试样中最小的,热处理过程中Ta层晶粒的长大就不会很充分,仍保持相对较小的晶粒组织, 使得Ta层具备较好的韧性及强度,此外,热处理还消除了复合材料中存在的各种缺陷,综合这些因素,导致热处理后18%W试样的伸长率较热处理前高。

18%W试样1600 ℃热处理2 h前后拉伸断口形貌如图6所示。未热处理过的Ta/W复合材料中,W层晶粒较细,断裂面呈台阶状,这是W层金属在拉应力的作用下沿着一定的严格的晶面断开。Ta层金属的断口形貌中有短而弯曲的撕裂棱线条,点状的裂纹源向四周放射的河流花样,断裂面上还存在凹陷及韧窝,这种断裂方式属于准解理断裂,表明材料在宏观力学上具有一定塑性。 热处理后,W层金属在宽度方向上有轻微增长,台阶数量减少,Ta层金属断口表面河流状花纹增多,形貌类似解理断裂特征明显,金属发生脆性断裂,这也与图4结果一致。热处理后,复合材料的塑性较热处理前有所降低。

图6 18%W试样室温拉伸的断口形貌Fig.6 Cross-sectional morphologies of fracture of composite with 18%W (a) without heat treatment; (b) 1600 ℃×2 h;

3 结 论

(1)通过CVD技术可以一次沉积制备出不同W体积分数且纯度较高的Ta/W层状复合材料。CVD Ta/W层状复合材料中,Ta层和W层的晶粒均为柱状晶粒,界面处的晶粒最小,离界面越远,晶粒越粗大。

(2)CVD Ta/W层状复合材料的力学性能均比CVD Ta,CVDW的力学性能优异。层状复合材料的力学性能随着W体积分数的变化而变化。

(3)热处理后,CVD Ta/W复合材料的界面扩散层宽度明显增大,复合材料的力学性能得到显著的提高。

[1] 郑欣,白润,王东辉,等.航天航空用难熔金属材料的研究进展[J].稀有金属材料与工程,2011,40(10):1871-1875.

(ZHEN X,BAI R,WANG D H,etal.Research development of refractory metal materials used in the field of aerospace[J].Rare Metal Materials and Engineering,2011,40(10):1871-1875.)

[2] 刘艳红,张迎春,葛昌纯.金属钨涂层制备工艺的研究进展[J].粉末冶金材料科学与工程,2011,16(3):315-322.

(LIU Y H,ZHANG Y C,GE C C.Research progresses on preparation technologies of tungsten coating[J]. Materials Science and Engineering of Power Metallurgy,2011,16(3):315-322.)

[3] 曲选辉,张国庆,章 林. 粉末冶金技术在航空发动机中的运用[J]. 航空材料学报,2014,34(1):1-10.

(QU X H,ZHANG G Q,ZHANG L.Applications of powder metallurgy technologies in aero-engines[J].Journal of Aeronautical Materials,2014,34(1):1-10.)

[4] 沈艳波,于晓东,谭成文,等.化学气相沉积钨显微组织缺陷的形成与控制[J].中国有色金属学报,2015,25(6):1648-1654.

(SHEN Y B,YU X D,TAN C W,etal.Formation and control of microstructure defects of tungsten prepared by chemical vapor deposition method[J].The Chinese Journal of Nonferrous Metals,2015,25(6): 1648-1654.)

[5] 于超,任会兰,宁建国.钨合金力学性能表征分子动力学模拟[J].材料工程,2014(10): 82-89.

(YU C,REN H L,NING J G.Characterizations of tungsten alloy mechanical property by molecular dynamic simulations[J].Journal of Materials Engineering.2014(10):82-89.)

[6] 徐强,张幸红,韩杰才,等.先进高温材料的研究现状和展望[J].固体火箭技术,2002,25(3):51-55.

(XU Q,ZHANG X H,HAN J C,etal.Current status of R & D and prospects of advanced high-temperature materials[J].Journal of Solid Rocket Technology,2002,25(3):51-55.)

[7] 戴建伟,易 军,王占考,等.单晶高温合金铂改性铝化物涂层的高温氧化行为[J].航空材料学报,2015,35(5):32-38.

(DAI J W,YU J,WANG Z K,etal.High Temperature oxidation behavior of Pt modified aluminide coating on single crystal superalloy[J].Journal of Aeronautical Materials,2015,35(5):32-38.)

[8] WOLF H,STREITER R,SCHULZ S E,etal.Growth rate modeling for selective tungsten[J].L PCVD Applied Surface Science,1995,91:332-338.

[9] MAXWELL J,BOMAN M,WILLIAMS K.High-speed laser chemical vapor deposition of amorphous carbon fibers[J].Micromachining and Microfabrication Process Technology,1999,20(9):227-231.

[10] 孟广耀.化学气相沉积与新材料[M]. 北京:科学出版社,1984,3.

[11] 稀有金属手册编辑委员会. 稀有金属手册(下册)[M].北京:冶金工业出版社,1995.

[12] ROWE C E.The use of tantalum in the process of industry[J].JOM,1999,51(4):29-35.

[13] 魏巧灵,蔡宏中,陈 力, 等.钽的CVD动力学规律及显微组织[J].稀有金属材料与工程, 2011, 40(5): 844-848.

(WEI Q L,CAI H Z,CHEN L,etal.CVD kinetics and microstructure of Ta[J].Rare Metal Materials and Engineering,2011,40(5):844-848.)

[14] 唐伟忠.薄膜材料制备原理、技术及应用[M].北京: 冶金工业出版社,2003:106-110.

[15] 张廷杰,张德尧,丁 旭.高钨含量钽基合金力学性能的研究[J].稀有金属材料与工程, 1996,25(4):5-10.

(ZHANG T J,ZHANG D Y,DING X.Study of mechanical properties of several tantalum alloys with higher tungsten content[J].Rare Metal Materials and Engineering,1996,25(4):5-10.)

(责任编辑:徐永祥)

Preparation of Ta/W Composite by CVD

QI Xiaohong, ZHENG Xu, CAI Hongzhong, LIU Shaopeng, HU Changyi, WEI Yan

(State Key Laboratory of Advanced Technologies for Comprehensive Utilization of Platinum Metals, Kunming Institute of Precious Metals, Kunming 650106, China)

The Ta/W composites with 10%W, 13%W and 18%W were prepared by chemical vapor deposition (CVD). The properties of Ta/W composites were investigated by optical microscopy (OM), scanning electron microscopy (SEM ) and tensile test. The results show that it is possible to prepare Ta/W composites with different W volume fractions by CVD, and the actual densities of the composites are more than 99.4% of the theoretical density. Both Ta and W layers have columnar grain structures, and the more close to the interface, the more fine the grains are. The mechanical properties of CVD Ta/W are better than those of CVD Ta or CVD W. After hot treatment(1600 ℃×2 h),the diffused layers of the composites have become more wider and the mechanical properties are increased remarkably, and the tensile strength of the CVD Ta/W composite with 18%W is 660 MPa.

chemical vapor deposition (CVD); Ta/W composite; volume fraction of W; mechanical properties

2016-01-20;

2016-03-16

国家自然科学基金(51361015);国家自然科学青年科学基金(51201076);云南省应用基础研究重点项目(2016FA053);稀贵金属综合利用新技术国家重点实验室开放课题(SKL-SPM-201524)

魏燕(1983—),女,硕士,高级工程师,主要从事稀贵及难熔金属涂层的制备及应用研究,(E-mail)weiyangirl@163.com。

10.11868/j.issn.1005-5053.2016.000019

TG146.4+16

A

1005-5053(2017)02-0038-06