影响喷墨渗花墨水发色的因素探讨

王永强++王瑞峰++刘江义++古战文++潘超宪

摘 要:本文通过研究二氧化钛、超细氧化硅、矿化剂、增白剂、渗透时间对渗花墨水发色性能的影响,探讨适合渗花墨水产品的技术方案,为稳定生产该类产品提供了一定的技术指导。

关健词:渗花墨水;Lab值;白炭黑

1 引言

渗花砖是抛光砖的一种,传统渗花砖的工艺是通过丝网或胶辊将渗花釉印刷在砖坯表面,再在整片砖上喷助渗剂,烧成后抛光,产品图案设计比微粉砖更加容易实现,但图案清晰度较低、没有变化且色系较为单调。抛釉砖凭借喷墨打印技术使产品图案远比抛光砖丰富和精细,占领了大量属于抛光砖的市场。

喷墨渗花是传统渗花砖的升级,通过喷墨打印的方式将渗花墨水和助渗剂打印在瓷砖表面,做到定位渗透,使产品的图案更加丰富、清晰。2015年以来,市场上已经有多家企业推出喷墨渗花产品,这些产品的表面装饰效果和抛光平整度均介于抛光砖和抛釉砖之间,所使用的渗花墨水主要有国外的美高和国内的道氏、伯陶。

但该类产品存在红黄色发色偏浅的缺点。在传统渗花砖的生产中,米黄色产品一般通过在坯体中加入二氧化钛来增强黄色渗花釉的发色能力[1,2]。棕色渗花墨水中的着色剂是硅铁红,研究硅铁红发色的文献中提到氧化硅[3~6]和矿化剂[5,7]能促进硅铁红发色。本研究探讨配方中原料及工艺对渗花墨水发色的影响,从二氧化钛、超细氧化硅、矿化剂、增白剂、渗透时间这五个因素研究渗花墨水的发色影响,为生产喷墨渗花产品提供一些参考。

2 实验方案

2.1 样品制备

实验原料为工业纯的釉用原料,按配方称取一定量的原料后,加入适量的CMC、三聚和水,放入球磨罐中按料:球石:水=1:2:0.8球磨,每100 g干料球磨8 min得到釉浆,将釉浆比重调整至1.65 ± 0.02备用。

样品制备的基本流程为压制坯体→干燥→施釉→干燥→喷渗花墨水→喷助滲剂→烧成→抛光,施釉方式小试为刮釉,中试和大生产为淋釉。施釉后的半成品在辊道窑烧成,窑炉最高表温1187℃,烧成时间75 min。

2.2 样品表征

使用喷墨机按80%的灰度打印色卡,使用EFI Color Verifier设备扫描,得到墨水的发色范围。其中Lab模式是由国际照明委员会(CIE)于1976年公布的一种色彩模式,是CIE组织确定的一个理论上包括了人眼可见的所有色彩的色彩模式。Lab模式由三个通道组成,L通道是明度通道,数值越大则亮度越高,对它调整只发生亮度变化而没有色彩变化;a通道的颜色变化是从绿色到红色,正值为红色且越大越红,负值为绿色且越小越绿;b通道则是从蓝色到黄色,正值为黄色且越大越黄,负值为蓝色且越小越蓝;调整a和b通道只有色彩变化而没有亮度变化。

样品蓝、棕、黄三色墨水中只要有一种颜色的墨水发色很差则认为该面釉配方不适合喷墨渗花墨水使用。

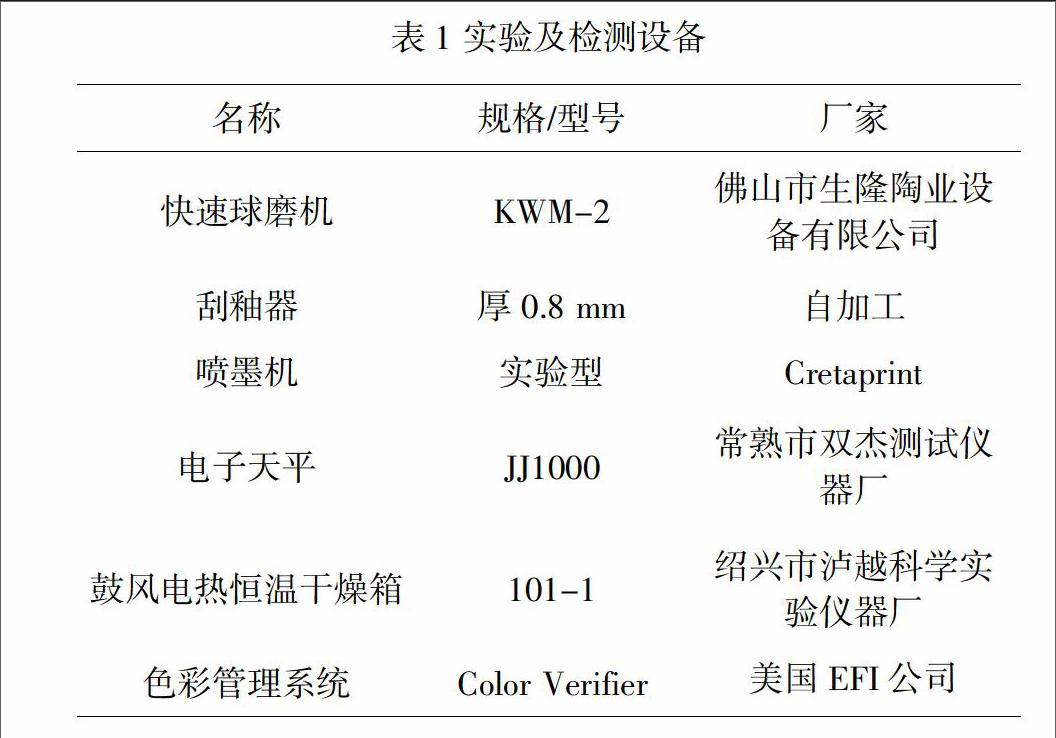

2.3 实验仪器

样品实验及检测所用实验仪器见表1。

3 实验结果与讨论

渗花墨水中的主要成分与普通墨水相似,包括着色剂、悬浮剂、稳定剂等,其中着色剂具有一定的渗透能力,配合助渗剂能渗透到釉层中。着色剂属于高温色料,影响其发色的基本因素与常规色料类似。

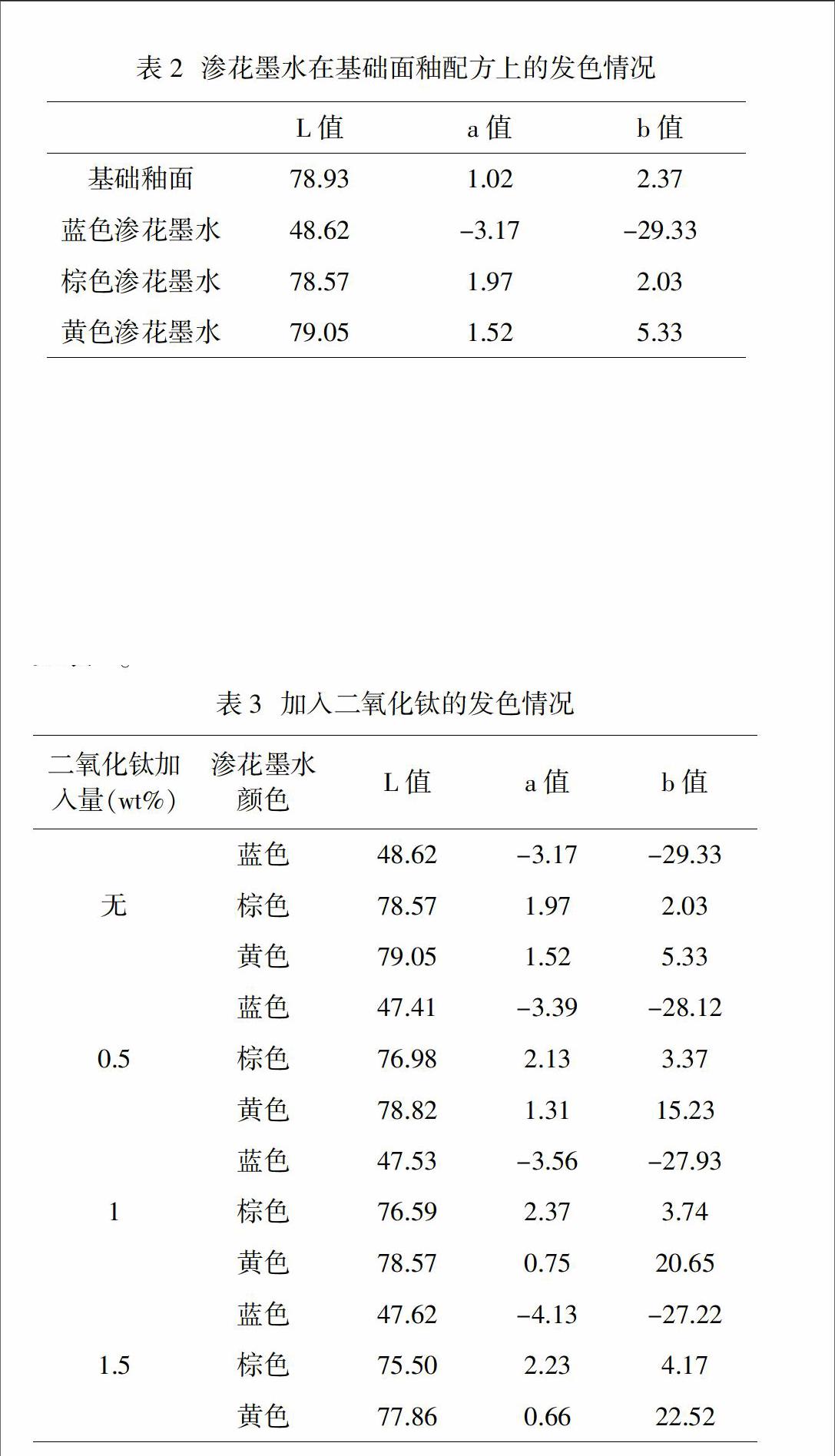

实验用样品坯体白度为41度,釉料配方在抛光砖面料基础上调整,配方组成为SiO2:65 ~ 70,Al2O3:18.5 ~ 21,CaO:0.9 ~ 1.3,MgO:1.2 ~ 1.7,K2O:3.5 ~ 4.5,Na2O:2.5 ~ 3.5。此配方砖型、内质均符合国标要求,但是渗花墨水发色极差,只有蓝色墨水发色较深,棕色和黄色墨水发色极浅,具体发色情况见表2。

如表2所示,渗花墨水中蓝色在此面釉上发色正常,棕色和黄色的Lab值与基础釉面接近,基本不发色。

3.1 二氧化钛

在基础面釉配方中分别加入质量百分比0.5%、1%、1.5%的二氧化钛,试验渗花墨水的发色情况,具体结果见表3。

由表3可知,在面釉配方中加入二氧化钛能明显提升黄色渗花墨水的发色能力,对蓝色和棕色墨水的发色影响较弱。但是面釉的颜色随着二氧化钛的加入而逐渐变黄,过度的黄色影响产品的整体色调,蓝色和棕色墨水也随之偏向黄调。

因加入质量百分比1%的二氧化钛时黄色墨水的发色已经有明显提升,效果最佳。后续实验均在面釉中加入质量百分比1%的二氧化钛。

3.2 超细氧化硅

氧化硅的细度及比表面积对硅铁红发色影响极大,研究对比多种氧化硅以及其加入方式对渗花墨水的发色影响。

3.2.1不同氧化硅之间的发色对比

对比釉用石英粉、超细石英粉、国产气相白炭黑、进口气相白炭黑、沉淀法白炭黑[8,9]、硅藻土对渗花墨水的发色影响,在面釉中的加入量为质量百分比3%,球磨1 min。其中釉用石英粉是公司常用工业原料,粒径较粗;超细石英粉是将釉用石英粉研磨至1000目以内;国产气相白炭黑、进口气相白炭黑、沉淀法白炭黑、硅藻土为购买工业纯原料。渗花墨水的具体发色情况见表4。

由表4可知,釉用石英粉和超细石英粉完全不能促进棕色渗花墨水发色;气相白炭黑和沉淀法白炭黑能够明显影响棕色墨水渗花发色,但沉淀法白炭黑发色效果远不如气相法白炭黑,气相白炭黑同时促进红黄色发色,沉淀法白炭黑使棕色墨水发出很重的黄调;硅藻土使棕色墨水略发出黄调,且釉面出现大量闭口泡。

氧化硅的比表面积对硅铁红的发色影响极大,实验原料中白炭黑为人工合成,具有较高的比表面积,其中气相白炭黑的比表面积极大,在高温时能充分促进硅铁红发色,从而使棕色墨水的发色能力大幅提升。

3.2.2加入量对发色的影响

选用进口气相白炭黑实验加入量对渗花墨水发色的影响,加入量分别为质量百分比1%、3%、5%、7%,球磨1 min,具体发色情况见表5。

如表5所示,进口气相白炭黑加入量在1 ~ 5%时,渗花墨水的发色能力随白炭黑的增多而逐渐增强,加入量达到7%时渗花墨水的发色没有明显变化。说明促进发色的物质在加入量达到一定程度后已达到饱和,继续增加含量难以提高其发色能力,后续实验均按质量百分比5%加入进口气相白炭黑。

3.2.3加入方式对发色的影响

实验进口气相白炭黑在面料浆中直接搅拌、球磨30 s、球磨5 min、球磨10 min、球磨15 min对渗花墨水发色的影响,具体效果见表6。

由表6可知,气相白炭黑的加入方式会影响渗花墨水的发色,主要是影响棕色墨水,影响结果如下:

(1)直接搅拌、球磨30s、球磨5min这三种加入方式,蓝、棕、黄三色墨水发色均变化较小;

(2)球磨10 min后,蓝色墨水逐渐偏暗,颜色变化小;

(3)球磨10 min后,棕色墨水逐渐偏浅,颜色明显偏黄;

(4)黄色墨水整体影响不大,随球磨时间增长略偏浅;

因此,为了喷墨渗花产品的生产稳定性,气相白炭黑最好在其它原料球磨达到细度要求后,单独加入并短时间混合均匀;或者在生产前通过搅拌的方式加入到面料浆中。

3.3 矿化剂

实验添加矿化剂进一步增强渗花墨水的发色能力,矿化剂包括氯化锂、碳酸锂、氟化钙和冰晶石,试剂纯度为化学纯,与气相白炭黑一起球磨30 s,结果见表7。

由表7可知,矿化剂对渗花墨水的发色能力没有明显的改善作用,且从实验结果发现,部分矿化剂还会造成釉面不平整,影响产品效果。

3.4 增白剂

喷墨渗花产品和抛釉砖一样有不同深浅的产品,其中比较鲜艳的产品需要面釉的白度较高,一般通过在面釉中加入硅酸锆或α-氧化铝来提高白度。实验加入不同质量百分比的硅酸锆和α-氧化铝,具体结果见表8。

由表8可知,硅酸锆和α-氧化铝均可以提高面釉的白度,同时减弱墨水的发色能力,需要综合参考面釉白度和发色能力选择增白剂的种类和加入量。

面釉随着硅酸锆加入量增多逐渐变鲜艳,但是棕色和黄色渗花墨水发色逐渐变弱,加入量达到3%时棕色墨水已经明显下降,加入量达到6%时棕色和黄色墨水发色均明显减弱,其中棕色墨水发色已经不到无增白剂面釉的一半。

α-氧化铝增加面釉白度不如硅酸锆,但对墨水的发色影响较小,加入量6%时棕色墨水发色才有较明显降低,黄色墨水无明显影响,此时面釉白度高于加入3%硅酸锆。但此时面釉温度偏高,抛光后易吸污。

3.5 渗透时间

喷墨渗花墨水由于具有渗透性和扩散性,在图案表现上与传统喷墨墨水有较大区别,主要表现在图案清晰程度偏弱。喷墨渗花产品图案颜色与墨水的渗透深度和产品的抛光深度有关,而墨水渗透深度又与烧成前的渗透时间有关。研究不同渗透时间对渗花墨水颜色的影响,具体效果见图1。

如图1所示,喷墨打印后烧成前的渗透时间从左至右分别是1 h、30 min、20 min、9 min。随着渗透时间的增长,表面图案的颜色逐渐变浅和模糊。9 min和20 min的颜色差距最大,说明刚开始图案迅速变浅,墨水中的着色因子快速的渗透到砖坯中。随着渗透时间的增长,表面颜色变浅和模糊的速度也逐渐放慢,30 min后图案的颜色和清晰程度基本趋于稳定。

4 实验结论

(1)氧化钛能增强黄色墨水的发色能力,加入质量百分比1%最佳。

(2)气相白炭黑能增强棕色墨水的发色能力,加入质量百分比5%最佳;其加入方式对棕色墨水的发色有较大影响,直接加入搅拌或球磨5 min以內对颜色影响较小。

(3)矿化剂对三种墨水的发色无明显影响。

(4)增白剂中硅酸锆会明显减弱棕色墨水发色,不宜在喷墨渗花砖中使用;α-氧化铝在增加面釉白度的同时对墨水发色影响较小,加入质量百分比4%较佳。

(5)喷墨渗花墨水打印后的渗透时间对表面颜色有一定影响,30 min后颜色趋于稳定。

参考文献

[1] 李宏伟,李勇民.金花米黄玻化砖的研制[J].陶瓷科学与艺术,2002,(2):22~25.

[2] 朱咏梅.浅析影响渗花抛光砖渗花效果的因素[J].陶瓷,2005,(4):39~41.

[3] 范方禄,秦威.硅铁红色料的生产及工艺控制[J].佛山陶瓷,2006,116(8):15~16.

[4] 王改民,田继安,王新艳.正交试验在硅铁红陶瓷颜料研究中的应用[J].中国陶瓷,2007,43(7):40~42.

[5] 俞康泰.包裹色料的研究[J].武汉理工大学学报,2003,25(2):20~30.

[6] 俞康泰,彭长琪.硅铁红色料包裹机理的研究[J].陶瓷,2003,(3):23~26.

[7] 张文丽.矿化剂在ZrO2-SiO2系陶瓷色料合成过程中作用机理浅探[J].中国陶瓷,1993,129(02):19~23.

[8] 朱保平.白炭黑生产工艺研究与实践[J].陕西工学院学报,1993,9(1):26~30.

[9] 韩秀山.白炭黑生产工艺及应用综述[J].化工设计通讯,2004,30(3):50~53.