碳化硅—氧化铝多孔陶瓷的制备研究

杨高峰

摘 要:本文以氧化铝粉(44 μm)为主要原料,碳化硅粉(0.3 μm)作添加剂,磷酸二氢铝作为粘接剂。在300MPa的压力下将粉料模压成多孔陶瓷胚体,试样中碳化硅的添加量分别为5%、10%、15%,粘接剂的含量为6%。将试样在600℃、800℃、1000℃三个温度下烧结,保温1 h后随炉冷却,测试试样的抗折强度、孔隙率及线收缩率,分析不同烧结温度和碳化硅的添加量对多孔陶瓷的力学性能的影响。实验结果表明:随温度逐渐升高,碳化硅添加量的增多,试样的抗折强度逐渐升高,当温度为1000℃,碳化硅添加量为15%时,试样的抗折强度高达48 MPa。在三个温度下,试样的线收缩率整体变化不大,添加剂含量为5%,在600℃烧结后,线收缩仅为13%。孔隙率一方面随着温度的升高而下降,另一方面却随添加剂的含量的增加呈上升趋势。

关健词:多孔陶瓷;颗粒堆积;抗折强度;孔隙率;线收缩率

1 引言

多孔陶瓷是粉末原料经成形工艺在高温作用下硬化而制成的,是多晶体、多相(以气孔为主相)的聚集体[1]。多孔陶瓷具有耐高温、耐磨损、抗化学腐蚀性能优良、硬度高、比表面面积大、热传导率低等多种优异性能,已广泛应用与各工业部门及近30年迅速发展起来的化工、空间技术、医疗、能源、环保等众多领域,可作为生物陶瓷及催化剂载体、敏感材料、隔热、吸声、分离、过滤等,多孔陶瓷的使用量日益增大,适用范围在不断扩展,同时随着科学技术的发展也对陶瓷材料提出了更多更新的要求,使得多孔陶瓷的科研日益活跃。

氧化铝多孔陶瓷按照其成品的孔径大小可分为宏孔陶瓷、介孔陶瓷和微孔陶瓷三类[2];还可以根据孔径之间的关系分为开气孔(孔径与外部空气连接)和闭气孔(孔径在基体内部)两类。氧化铝多孔陶瓷以氧化铝为主原料,经一系列的成型工艺后在一定的温度下烧结,试样微观表现为组织内部存在各种微孔,有开口气孔,还有闭气孔。这氧化铝多孔陶瓷具有两种优良性能:(1) 氧化铝多孔陶瓷具有较低的热传导率,良好的机械性能,化学稳定性和化学热稳定性、耐腐蚀、耐磨损、抗高温,使其在石油化工,仪表仪器、电子电器方面有大量的应用[3]。(2)由于具有较高的孔隙率,使其对气体和液体介质有良好的过滤性,可大量应用与于污水处理膜的制备材料[4]。

多孔陶瓷在化工、节能、环保等领域的应用己带来了巨大的社会效益和经济效益[5]。目前由于工业污水的排放,大量重金属元素、酸碱性液体直接排放不仅污染了生态环境,而且严重影响人体健康,通过合理科学的途径将废液中的有害物质排除且回收有效的成分重新利用已越来越受到人们的重视与关注。由于多孔陶瓷具有过滤效率高、过滤面积大的特点,因此在过滤净化技术中,多孔陶瓷作为一种新型高效过滤器,日益得到了人们的重视[6]。但仍需解决很多实际问题:首先就是如何合理调整孔隙率和抗折强度之间的关系,怎样选材来降低生产成本,对影响多孔陶瓷的孔径分布、孔径结构的因素进行精确控制。

本文对烧结工艺参数(烧结温度)对多孔Al2O3陶瓷结构组织的影响进行了研究。研究SiC颗粒的含量对多孔Al2O3陶瓷气孔率的影响。了解烧结试样的气孔率及组织对力学性能的影响。

2 实验部分

2.1 实验原料

氧化铝,粒度为44 μm;碳化硅,粒度为0.3 μm;电熔白刚玉,粒度为325目;磷酸二氢铝。

2.2 实验仪器

电子天平,型号为HZT-A200,美国华志公司;电热鼓风恒温干燥箱,型号为101-4,上海光地仪器有限设备有限公司;试验室箱式炉,型号为SX2-12-16,南京桂林炉业有限公司;电子万能试验机,规格型号:CMT5305,济南恒思盛大仪器有限公司。

2.3 实验步骤

(1) 采用模压成型法,把原料倒入碾钵,研磨均匀后在电子天平上称取6 g,倒入清理干净的模具。调试好万能试验机,即:最大压力为108 KN,运行速度为2 mm/min。在万能试验机上干压成型,模压成型坯体间形状为60×6×5.5 mm条状,成型后在恒温电阻箱中干燥,温度控制位80℃,干燥6 h,使胚体具有一定的强度。

(2)干燥后的试样在常压下进行烧结。本实验主要探究低温制备多孔陶瓷,烧结温度定在600℃、800℃、1000℃三个点。在每个温度点保温1 h后随炉冷却,探究最适宜的SiC-Al2O3多孔陶瓷的烧结温度。

(3)气孔率和体积密度测定。烧结后的试样每组依次取出一条,并进行编号,进行称量,记为G1,精确度0.01g。将试样放在煮沸器皿上,加入蒸馏水使试样完全被淹没,加热至沸腾后继续煮沸2 h,然后冷却至室温。煮沸时器皿和试样间应垫干净纱布,以防止煮沸时试样碰撞掉角。把上述饱和试样放入铁丝网篮,悬挂在带溢流管的注满蒸馏水的容器中,称量饱和试样在水中的重量,记为G3,精确至0.01 g。从中取出饱和试样,用饱含水的多层纱布,将试样表面过剩水分轻轻擦掉(注意不应吸出试样孔隙中的水),迅速称量饱和试样在空气中的重量,记为G2,精确至0.01 g。

用排水法测定多孔陶瓷的气孔率计算公式如下:

孔隙率: q=■×100%

式中:q为条状试样的显气孔率(%);G1为条状试样的干燥重量(g);G2为条状饱和试样在空气中的重量(g);G3为条状饱和试样在水中的重量(g)。

(4) 试样线收缩率测定。在烧结前,使用电子游标卡尺每组试样进行长度测量。试样烧结后在,每个温度点下,依次对每组试样中的5条测量,记录数据,计算其平均长度。线收缩率公式:

收缩率: L=■×100%

式中:L1为烘后长度;L2为烧后长度。

(5) 抗折强度的测定。本实验采用电子微控万能试验机进行三点弯曲法抗折强度的测定。弯曲强度试样尺寸为60×6.5×5.5 mm,試样的受压横截面平行于十字头移动方向,跨距30 mm,十字头的加载速度为0.5 mm/min,每个均值数据为两颗(分别测试两端)试样的加权平均值。抗折强度的计算公式如下:

σf=■×100%

式中: p为载荷(N);l为跨距(mm);b为试样宽度(mm);h为试样高度(mm)。

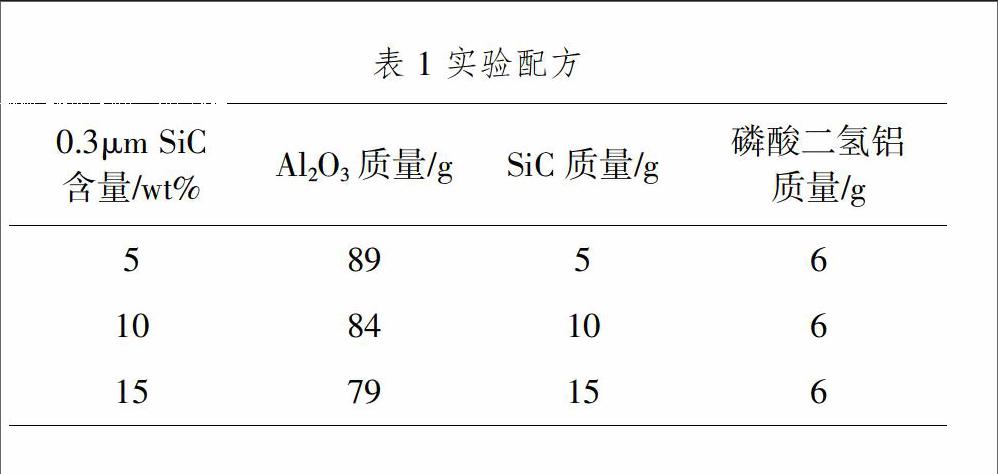

2.4 实验配方

3 结果与分析

3.1 氧化铝多孔陶瓷烧结机制

胚体经过成形及干燥过程后,颗粒间只有很小的附着力,因而强度相当低、要使颗粒间相互结合以获得较高的强度和硬度,通常是使胚体经过一定的高温烧成。在烧成过程中往往包含多种物理化学过程,如脱水、热分解和相变,熔融和溶解,固相反应以及析出晶体,晶体长大和剩余玻璃相的凝固过程[7]。

烧结是陶瓷制备中重要的一环,伴随烧结发生的主要变化是颗粒间接触界面扩大并逐渐形成晶界;气孔从连通逐渐变成孤立状态并缩小,最后大部分甚至全部从胚体中排除,使成形体的致密度和强度增加,成为具有一定性能和几何外形的整体[8]。烧结可以发生在单纯的固体之间,也可以在液相参与下进行。前者称为固相烧结,后者称为液相烧结。无疑,在烧结过程中可能包含有某些化学反应的作用,但烧结并不依赖化学反应的发生。它可以在不发生任何化学反应的条件下,简单的将固体粉料进行加热转变成坚实的致密烧结体,如各种氧化物陶瓷和粉末冶金制品的烧结就是如此,这是烧结区别于固相反应的一个重要方面。

烧结过程可以用图1来说明。图中第一阶段表示烧结成形体中颗粒的堆积情况。这时,颗粒有的彼此以点接触,有的则相互分开,保留较多的空隙。紧接着随烧结温度的提高和时间的延长,开始产生颗粒间的键合和重排过程。这时颗粒因重排而相互靠拢,第一阶段的大空隙逐渐扩大为面接触,颗粒间界面面积增大,固—气表面积相应减小,但仍有部分空隙是连通的。第三阶段过程表明,随着传质的继续,颗粒界面进一步发育长大,气孔则逐渐缩小和变形,最终,转变成孤立的闭气孔。与此同时,颗粒粒界开始移动,粒子长大,气孔逐渐迁移至粒界上消失,烧结体致密度提高,即图上的第四阶段。

基于上述分析,可以把烧结过程分为初期,中期,后期三个阶段。烧结初期、中期、后期三个阶段。烧结初期只能形成颗粒重排,空隙变形和缩小,但总表面积没有减小,并不能最终填空隙;烧结中、后期则较多排出气体,是空隙率减低,提高胚體的致密度,使样品的抗折强度升高[9]。

烧结的第一阶段,胚体中粘接剂、自由水排出,形成大气孔。烧结的第二阶段,发生一些列的物理化学反应、如旧相的消失,新晶相的形成等。烧结的第三阶段,随着气体的排出,空隙率减低,抗折强度升高。

3.2 弯曲强度分析

采用三点弯曲方法测试了600℃、800℃、1000℃三个温度梯度下,分别加入0.3 μm的SiC 5%、10%、15%时试样的抗折强度,结果取平均值如图2所示:

从图2中可以看出,随着烧结温度的升高,多孔陶瓷的抗折强度升高,而且800 ~ 1000℃温度范围内抗折强度上升比600 ~ 800℃要高,这主要是因为提高烧结温度后,原料中颗粒发生键合和重排过程,随着颗粒重排而相互靠拢,胚体中空隙大量下降,基体变得更加致密化,抗折强度增大。

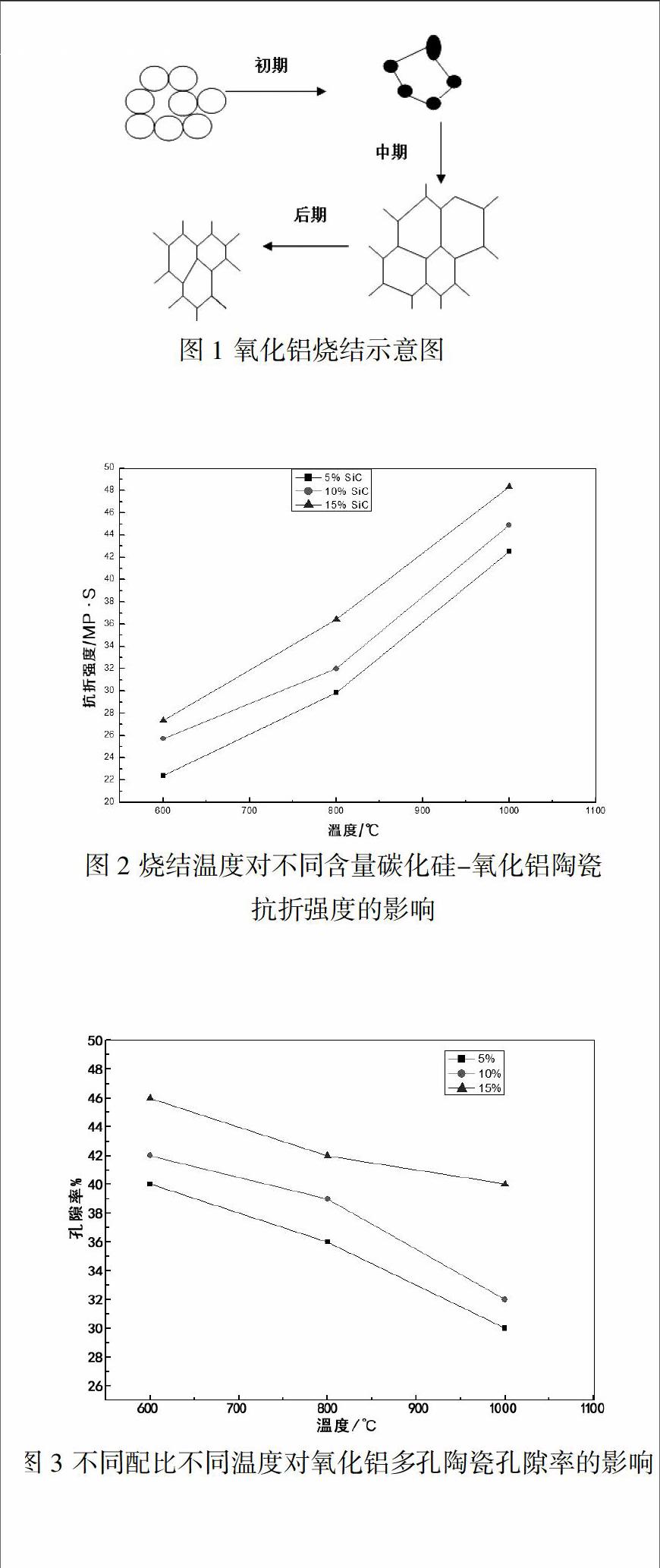

3.3 对试样孔隙率的分析

在胚体烧成过程中往往包含多种物理化学变化,如脱水、热分解和相变,熔融和溶解,固相反应以及析出晶体,晶体长大生成液相、液相数量和粘度不断变化。与此同时,胚体的孔隙率,线收缩率也会发生不同程度的变化。

由图3可以看出,随着烧结温度的升高,多孔陶瓷的孔隙率降低,当温度超过800℃,碳化硅氧化铝多孔陶瓷的孔隙率下降较大。这是因为随着温度提高,颗粒间结合更加紧密,收缩增大,密度提高。

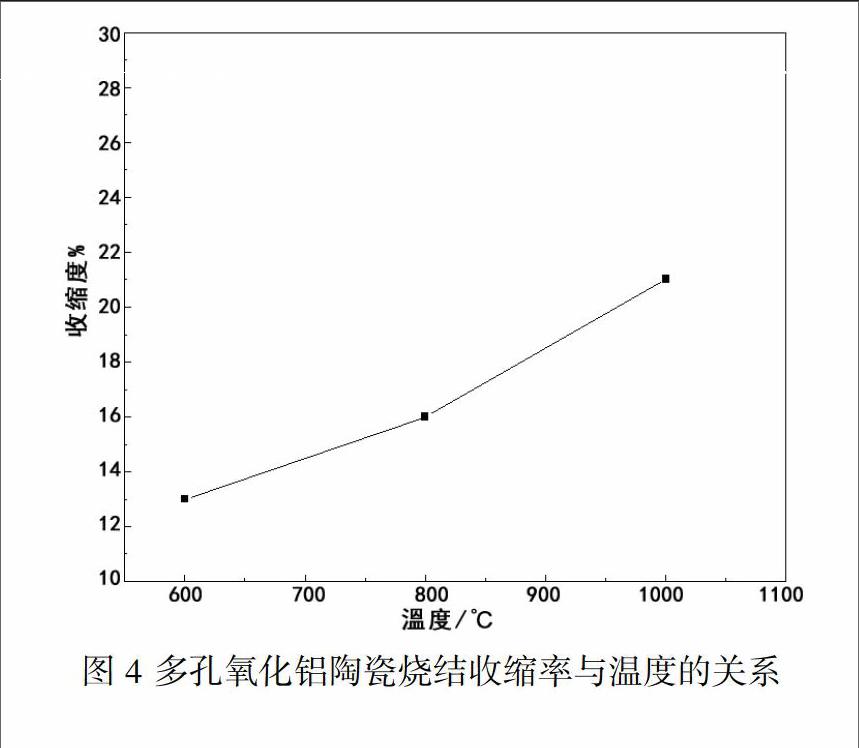

3.4 对试样线收缩率的分析

本实验取5%、10%、15%三个碳化硅百分比的平均值,获得三组试样线收缩率与温度的关系,实验结果的平均值与温度的关系如图4所示:

由图4可以看出600 ~ 800℃阶段, 线收缩率变化较慢,其收缩主要与磷酸二氢铝分解及原料脱水有关,而800 ~ 1000℃烧结时,孔隙体积减少,收缩率变化较快。

4 结 语

本实验采用0.3 μm碳化硅、磷酸二氢铝、325目氧化铝粉末为原料,通过模压成型获得多孔陶瓷胚体,在600℃、800℃、1000℃三个温度下固相烧结,分析测试样的抗折强度、孔隙率和线收缩,得到如下结论:

(1)随着烧结温度的升高,多孔陶瓷的抗折强度升高,而且800℃~1000℃温度范围内抗折强度上升比600 ~ 800℃快。

(2)在600 ~ 800℃阶段, 线收缩率变化较慢,其收缩主要与磷酸二氢铝分解及原料脱水有关,而800 ~ 1000℃烧结时,孔隙体积减少,孔隙率降低较大。

(3)试样的线收缩率主要与烧结温度有关,温度在室温到600℃,试样线收缩率不大,仅为13%,其收缩主要与磷酸二氢铝分解及原料脱水有关,随着温度的升高,线收缩率不断增大。

参考文献

[1] 曾智强, 郑隆烈. 氧化铝多孔陶瓷制备工艺的研究[J]. 佛山陶瓷, 1996, 6(1): 12-1.

[2] 朱新文, 江东亮, 谭寿洪. 碳化硅网眼多孔陶瓷的制备[J]. 无机材料学报, 2000, 15(6): 1055-1060.

[3] Yang J F, Zhang G J. Fabrication of low-shrink age, porous silicon nitride ceramics by addition of a small amount of carbon[J] . J Am Ceram Soc, 2001, 84(7): 1639-1642.

[4] 漆虹, 邢卫红, 范益群. 低温烧成高纯Al2O3多孔陶瓷膜支撑体的制备[J]. 硅酸盐学报, 2010 (2): 283-288.

[5] 陈学江. 大型泡沫陶瓷催化剂的开发及其应用[J]. 现代技术陶瓷, 1997, 30(2): 12-14.

[6] P.M.Then, P.Day. The catalytic converter ceramic substrate-an astonishingand enduring invention[J]. International Ceramic, 2000, 49(1): 20-23.

[7] 周惠久. 材料强度的研究及应用[M]. 无锡:江苏人民出版社, 1978.

[8] 吴皆正, 易石阳, 欧阳琨. 可控微米级多孔陶瓷的研制[J]. 硅酸盐通报, 1993, (3): 4-9.

[9] 杨国义. 材料力学[M]. 北京:中国计量出版社, 2007.