基于半导体制冷技术的动力电池热管理系统研究

张玉龙,杨世春,邓 成,郭 斌,杨海圣

(北京航空航天大学交通科学与工程学院,北京 100191)

基于半导体制冷技术的动力电池热管理系统研究

张玉龙,杨世春,邓 成,郭 斌,杨海圣

(北京航空航天大学交通科学与工程学院,北京 100191)

研究了一种利用半导体制冷技术的电池热管理系统。首先分析了电池的生热特性及传播规律,指出电池需要工作在合理的工作范围内,然后建立电池的热效应模型和半导体制冷模型,并对单体电池温度场进行了仿真和实验,实验验证了模型的正确性。根据实验结果对模型进行了校正,使模型更符合实际情况。最后对电池组半导体制冷热管理系统进行了仿真,结果表明半导体制冷片对单体温度场和电池组温度场都能够进行有效的调节,使电池工作在合适的温度范围内。

电池热管理;半导体制冷;温度场;动力电池

电动汽车作为解决能源与环境问题的方案得到了广泛的推广应用,但是电动汽车普及依赖于动力电池技术的发展。锂离子电池相比其他类型电池,在能量密度、功率密度和使用寿命等方面具有较强优势,成为新能源汽车的主流动力源[1]。锂离子电池的性能、寿命和安全性均与环境温度密切相关[2]。因此必须对锂离子动力电池进行热管理,使其工作在合适的温度范围内,才能保证电池性能的发挥和避免热失控引起的燃烧爆炸等事故[3]。

目前动力电池管理技术主要采用主动冷却和被动冷却两种方式。主动冷却方式主要包括强制风冷和强制液冷,被动冷却方式主要包括自然冷却和相变冷却[4]。风冷系统带来系统防尘与系统保温的矛盾。液冷系统相对与风冷系统冷却效果更好,但是系统更加复杂,使电池包重量增加,成本上升。相变材料的方式可以实现很好的节能效果,但是增加了系统体积和重量,当相变材料完全融化后增加了电池表面的冷却液热阻[5]。

针对目前动力电池热管理的问题,本文提出了一种利用半导体制冷技术的热管理系统。建立了动力电池热效应模型和半导体制冷模型,并对电池单体温度场进行了仿真。单体温度场的实验验证了模型的正确性,利用实验结果对仿真的温度场进行校正。 进而设计了半导体和液冷结合的热管理系统,并对半导体高温散热进行了仿真和实验分析,结果表明该系统在高温时可以对电池起到很好的冷却作用,使电池工作在合理温度范围内。

1 锂离子动力电池热特性分析

1.1 锂离子电池生热及传播

从电化学的角度可知,在充放电过程中锂离子电池的生热量主要由4部分组成[6]:反应热Qr、极化热Qp、焦耳热QJ和副反应热Qs。若以Qt表示锂离子电池的实际生热量,则有

副反应热Qs很小基本可以忽略,在电池充放电的过程中,极化热Qp和焦耳热QJ都为标量,且都为正值,而电池的反应热Qr在充电时为负值,在放电时为正值,因此,电池在放电过程中的生热量要大于充电过程中的生热量。所以,在后续进行的电池热管理系统的仿真和实验中,主要侧重于电池放电过程中的生热、散热和传热情况。

电池组内部电化学反应产生的热量,首先通过热传导到达电池的表面,然后以对流换热的方式被表面接触的流体带走。同时,电池壁面也会通过热辐射的方式,将热量辐射到其他的物体。但电池的热辐射传热所带走的热量很少,基本可以忽略。

1.2 锂离子电池性能与温度的关系

对于锂离子动力电池来讲,电池的容量特性、内阻大小、荷电状态SOC(state of charge)与开路电压的曲线是反映电池基本性能的重要特性指标,而这些性能指标又与电池本身的温度和电池所使用的环境温度紧密相关。

清华大学李哲等进行了不同环境温度下电池容量、内阻和SOC的实验,研究磷酸铁锂动力电池在不同环境温度下电池的容量、内阻和开路电压的变化规律[7],研究结果表明,磷酸铁锂动力电池的容量在低温下衰减的极快,而在常温左右,容量随着温度升高而增长,其速率相对低温下较慢。-40℃时电池容量仅为标称容量的1/3,在0~60℃容量从标称容量的80%升到了110%。

吉林大学辛乃龙通过不同环境温度下电池组的恒流放电实验,测量电池组在不同环境温度下的放电效率[8],结果表明,在环境温度低于20℃或者高于40℃时,磷酸铁锂动力电池组的放电效率下降很快,并得到磷酸铁锂动力电池组的理想工作温度范围应该在18~43℃之间时保证电池组的放电效率在80%以上的结论。

根据上述关于电池温度特性的分析,应该将磷酸铁锂动力电池的工作温度范围控制在20~40℃范围,这样既能保证电池的放电效率在80%以上,又保证电池放电容量,还能保证电池的使用安全性和循环使用寿命。

2 系统建模

2.1 动力电池热分析建模

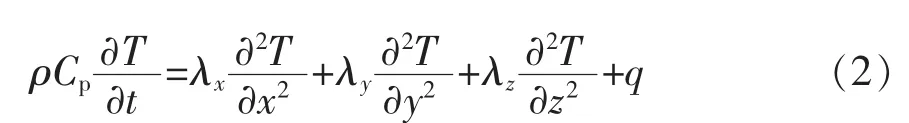

针对本文选用的磷酸铁锂方形动力电池,采用直角坐标系下的电池热效应模型的方程更便于求解。对电池本身的物理属性做如下假设:①组成电池的各种材料介质的分布均匀、密度一致,同一材料在同一方向热导率处处相等,同一材料的比热容相同;②组成电池的各种材料介质的比热容和导热系数,不受环境温度和SOC变化的影响;③电池充放电时,电池内部各区域的电流密度均匀分布,生热速率一致。依据上述假设,电池在直角坐标系下的三维热效应模型[9]可以简化为。

式中:ρ为电池微元体的密度;Cp为电池微元体的比热容;λx、λy、λz为电池微元体在 x、y、z三个方向上的热导率;q为单位体积的生热速率。

求解式(2)的导热偏微分方程,需要确定导热偏微分方程中热物性参数ρ、Cp和λ,并建立锂离子电池单位体积生热速率q的计算模型,确定锂离子电池热效应模型的定解条件,即导热偏微分方程的初始条件和边界条件。

2.2 热物性参数计算

台湾清华大学Chen等[10]使用一个类似于计算电路等效电阻的方法,利用传热学中的串并联热阻的原理,推导出了一种简单的计算电池在正交坐标系3个不同正交方向上导热系数的方法。若假定在电池的三维模型中,x轴垂直于电池的正负极板,z轴为电池的高度方向,则根据传热学串并联热阻的原理,沿x轴方向的热流可以看成是串联形式传递的,其热阻可以按照类似电阻串联的原理来计算,沿y轴和z轴方向的热流可以看成是沿并联形式传递的,其热阻可以按照类似电阻并联的形式来计算,然后通过整体的生热量来计算各个方向的热导率,具体的计算公式如下。

x轴方向的热导率为

式中,Li、kix分别为组成电池的第i种材料在x轴方向的厚度和热导率。

y、z轴方向的热导率为

式中:Ai为组成电池的第i种材料在垂直于y或z轴方向的截面积;kiy,z为组成电池的第i种材料在y或z轴方向的热导率。

美国加州大学Bernardi等[1,11]基于电池内部物质均匀发热的假设,提出了一种电池生热速率q的理论数学模型,模型的数学表达式为

式中:I为电池充放电电流,A,充电时电流取负,放电时电流取正;Vb为电池的体积,m3;Uoc为电池的开路电压,V;U为电池的端电压,V;T为温度,K;为温度系数,V/K。

2.3 初始条件和边界条件

电池的温度场分布是时间和空间坐标的函数,随着时间和空间的不同而动态实时变化[12-14],因此,初始条件也是时间和空间的函数,即

式中:T(x,y,z,0)为电池的温度函数;T0为电池的初始温度。

根据牛顿冷却公式[13],电池热效应模型的边界条件确定为

式中:λx、λy和λz分别为电池在x、y、z正交方向上的热导率;α为电池壁面与周围流体之间的表面传热系数;T为电池壁面的温度;T∞为电池周围流体的温度;l、b和h分别为电池的厚度、宽度和高度。

2.4 半导体制冷建模

热电制冷又称半导体制冷,主要是珀尔贴效应在制冷技术方面的应用。实用的热电装置是由热电效应比较显著、热电制冷效率比较高的半导体热电偶构成的,其实物及构成如图1所示。制冷片可以认为由热端、冷端和中间体组成。 其中冷端贴在电池表面,热端由冷却液冷却带走热量保持稳定的温度范围。

图1 半导体制冷片结构及实物Fig.1 Thermoelectric coolers structure and object

制冷片的生热速率模型如下:

式中:I为制冷片的电流;R为制冷片的内阻;αp和αn分别为P型半导体和N型半导体的塞贝克系数;Tc和Th分别为冷端与热端的温度;Vc、Vb、Vh分别为冷端、中间体和热端的体积。

3 仿真与实验

3.1 实验对象

本文以某公司的110 Ah能量型磷酸铁锂动力电池单体为研究对象,电池型号为LFP6013 8210-110,如图2所示,电池单体的基本参数如表1所示。

图2 电池实物Fig.2 Battery cell object

表1 磷酸铁锂动力电池参数Tab.1 Parameters of LFP battery cell

3.2 单体温度场仿真与实验

确定电池单体的温度场仿真条件为:初始温度20℃,100 A恒流放电,按均热模型,空气介质自然对流换热进行定性仿真。电池热物性参数见表2。

表2 磷酸铁锂动力电池热物性参数Tab.2 Thermo physical parameters of LFP battery cell

用ICEM软件完成电池单体的结构化网格,如图3所示。边界设置后导出FLUENT软件所需要的形式,仿真结果如图4所示。

图3 电池网格划分Fig.3 Battery cell mesh

图4 初始温度20℃、100 A恒流放电时电池温度场分布Fig.4 Temperature field of battery cell at initial temperature 20℃ and discharge current 100 A

从仿真结果可以看出,电池表面的温度场靠近电池中心处温度较高,而离中心较远处温度呈下降的趋势;最高温度为321 K(48℃),最低温度为318 K(45℃),最大温差为3 K(3℃)。从该定性仿真的结果可知,电池单体的温度场分布不均匀,中心温度最高,而且电池温度超出了最佳工作温度范围。该结果可以为电池单体实验中的温度传感器布置提供理论指导。

实验中将电池与极板平行的两个表面分别划分成9个分块,每个分块尺寸为宽46 mm,高70 mm,将传感器安装在每个分块的中心位置,并对每个面上的传感器进行编号,分别为A1~A9,B1~B9,共18个传感器。设计了测温耙来固定传感器的电线,如图5所示。实验装置如图6所示。

实验使用天津市中科电子致冷有限公司生产的半导体制冷片,型号为TEC1-12703,外型尺寸为40 mm×40 mm×4.7 mm,使用直流电源,可以通过调节工作电压来改变它的产冷量和制冷温度,用于给动力电池加热或冷却。

100A放电过程中,电池壁面温度传感器的测试曲线如图7所示。放电初始阶段,曲线有一段近似水平的区域,这是由于电池本身有一定的热容,而随着放电时间的延续,电池总体温度呈升高的趋势,放电终止时最高温度达到37℃,这是由于实验中,电池处于自然对流的情况,而且为了降低自然对流对电池温度的影响,实验时在电池外部加装了保温箱,更切近电池实际使用工况。从图7还可以明显看出,电池放电过程中,确实存在着温度不均匀的现象,最大温差达到5℃以上。

图5 温度传感器布置与测温耙设计数模Fig.5 Temperature sensor location and its rake model

图6 单体温度场实验装置Fig.6 Temperature field experiment device

电池表面中心区域的温度最高,即传感器A5的测量温度最高,离中心稍远处,温度有所下降,这和各区域的换热方式不同有关,最大温差5℃左右。还可以看出,由于传感器对称布置,电池两边的温度基本关于对称面呈对称分布,A1与A3、A4与A6及A7与A9的温度分别相近,且A4、A6、A7和A9的温度基本一致,电池下部的温度比上部的温度高,这是由于电池底面放置在环氧树脂板上面,上下两部分的散热环境不同造成的。

由电池单体100 A恒流放电的仿真结果可知,采用均热模型,空气介质自然对流换热条件下,中心温度最高,离开中心温度逐渐降低,且温度场分布对称。在实验中,电池放置于环氧树脂板上,改变了其下部的换热环境,造成上部和下部温度不一致。而B面的温度分布稍有不同,这可能与电池本身结构、传感器粘贴和壁面换热环境等不同有关。通过实验基本验证了单体温度场的仿真结果。

图7 无半导体制冷片时100 A放电电池壁面温度曲线Fig.7 Temperature curves of the wall of the battery cell without thermoelectric coolers under 100 A discharge current

在实验中电池温度持续升高,放电终了时的最高温度为37℃,最大温差5℃以上;仿真中电池最高温度为48℃,最大温差只有3℃。这个差别主要是因为仿真模型简化,仿真参数很难准确获取,实际换热环境与仿真存在差异等造成。

使用100 A平均放电电流实验结果,计算得到电池的生热速率为3 792.27 W/m3,并使用电池放电终止时的平均温度校正表面传热系数,计算结果为3.268 W/(m2·K)。使用新的参数重新进行仿真,得到如图8所示的结果。最高温度为314 K(41℃),与实际情况更贴近,最大温差2℃,与实验情况有偏差,主要是仿真边界条件很难反映真实实验造成的。

图9为贴上半导体制冷片并对制冷片热端进行水冷后的电池单体100 A放电温度曲线,实验环境温度为19℃。在没有接通半导体制冷片时,温度的变化趋势与没有贴半导体片时基本相同,但A5上升速率明显快,原因是由于A5在电池中心,与仿真结果一致。在放电65 min左右时,温度传感器测量的最高温度为39.8℃。给半导体制冷片供电,(电压3.18 V,电流0.496 A),并使与电池接触的面为冷端给电池降温。从半导体介入前后可见,电池壁面温度发生了比较大的变化,电池温度上升趋势得到明显控制转而开始下降,75 min时电池平均温度降低到34℃左右,电池温度控制能够得到良好的冷却效果。虽然实验中传感器B1的数据出现了异常,但不影响整体实验温度变化趋势,因此对实验结果没有太大影响。

图8 实验校正后的电池单体温度仿真结果Fig.8 Simulation results of temperature field corrected by experiments

图9 贴上半导体制冷片后100 A放电电池壁面温度曲线Fig.9 Temperature curves of the wall of the battery cell with thermoelectric coolers under 100 A discharge current

3.3 电池组冷却的仿真与实验

电动汽车动力电池使用环境温度有时候超过40℃,此时无论是自然风冷还是强制液冷对电池组的冷却效果都不能令人满意,本文针对半导体制冷片对电池组制冷效果进行了研究。电池组由8个电芯组成,如图10所示,电芯安装在水套上面,水套与电池间布置半导体制冷片,水套中的冷却水带走半导体制冷片的热量。设定环境温度为40℃,水的入口温度为40℃,电池组以100 A放电。

单纯液冷系统的仿真结果如图11所示。由图可见,第1个电池的温度最低,最后1个电池的温度最高,电池最高温度达到了47.3℃,因此超过了第1.2节所描述的正常工作范围。这是由于冷却水把热量逐渐向后以对流形式传播的原因,靠近水路部分电池温度低,越是远离水路温度越高。

图10电池组热管理系统Fig.10 Battery module thermal management system

图11 不带半导体制冷片仿真结果Fig.11 Simulation results without thermoelectric coolers

在电池和水套之间安装半导体制冷片后的仿真结果如图12所示,总体温度场分布趋势与单纯液冷系统是一致的,第1个、最后1个和中间的电池平均温度分别为39.2℃、38.4℃和 38.5℃。因此半导体制冷片的液冷热管理系统在40℃以下,能够保证电池在最优工作温度区间内。但由于半导体制冷片的位置在电池底部,导致电池温度差别较大,因此可以改变半导体制冷片的位置并增大接触面积以达到更好的制冷效果,也可以改变冷却液循环方向来改善电池在冷却液流动方向上的温度差。

图12 带半导体制冷片仿真结果Fig.12 Simulation results with thermoelectric coolers

4 结论

(1)本文提出了以半导体制冷片与液冷系统相结合的电池热管理系统方案,解决了在高温环境下电池冷却不足的问题。

(2)本文建立了电池单体的温度场模型,并设计了电池温度场实验,实验结果证明了模型的正确性,并利用实验结果对模型校正,对电池热管理系统温度采样点的布置具有重要意义。

(3)仿真和实验证明了无论是对单体还是电池组,半导体制冷片可以达到很好的冷却效果,能够控制电池温度场,提高电池单体间温度一致性。

(4)后续应采用变工况实验方法对电池温度分布进行研究,以使电池温度场研究更符合电动汽车实际运行工况。同时应研究半导体制冷片的布置方式、接触面积及功率等的优化匹配设计,以达到更好的节能和冷却效果。

[1]Feng Xuning,Fang Mou,He Xiangming,et al.Thermal runaway features of large format prismatic lithium ion battery using extended volume accelerating rate calorimetry[J].Journal of Power Sources,2014,255(6):294-301.

[2]李军求,吴朴恩,张承宁.电动汽车动力电池热管理技术的研究与实现术[J].汽车工程,2016,38(1):22-27.Li Junqiu,Wu Puen,Zhang Chengning.Study and implementation of thermal management technology for the power batteries of electric vehicles[J].Automotive Engineering, 2016,38(1):22-27(in Chinese).

[3]Wang Qingsong,Ping Ping,Zhao Xuejuan a,et al.Thermal runaway caused fire and explosion of lithium ion battery[J].Journal of Power Sources,2014,208:210–224.[4]Qu Z G,Li W Q,Tao W Q.Numerical model of the passive thermal management system for high-power lithium ion battery by using porous metal foam saturated with phase change material[J].International Journal of Hydrogen Energy,2014,39(8):3904–3913.

[5]Bandhauer T M,Garimella S,Fuller T F.A critica review of thermal issues in lithium-ion batteries[J].Journal of the Electrochemical Society,2011,158(3):R1–R25.

[6]张国庆,马莉,张海燕.HEV电池的产热行为及电池热

管理技术[J].广东工业大学学报,2008,25(1):1-4. Zhang Guoqing,Ma Li,Zhang Haiyan.Thermal behavior of HEV battery and battery thermal management[J].Journal of Guangdong University of Technology,2008,25(1): 1-4(in Chinese).

[7]李哲,韩雪冰,卢兰光,等.动力型磷酸铁锂电池的温度特性[J].机械工程学报,2011,47(18):15-120. Li Zhe,Han Xuebing,Lu Languang,et al.Temperature characteristics of power LiFePO4 batteries[J].Journal of Mechanical Engineering,2011,47(18):115-120(in Chinese).

[8]辛乃龙.纯电动汽车锂离子动力电池组热特性分析及仿真研究[D].吉林:吉林大学,2012. Xin Nailong.Thermal characteristics analysis and simulation of pure electric vehicle lithium ion power battery[D]. Jilin:Jilin University,2012(in Chinese).

[9]Xu Dongping,Wang Lifang,Yang Jian.Research on Li-ion battery management system[C].International Conference on Electrical and Control Engineering,2010.

[10]Chen S C,Wang C C.Thermal analysis of lithium-ion batteries[J].Journal of Power Sources,2005,140:111-124.

[11]Bernardi D,Pawlikow E,Newman J.A general energy balance for battery system[J].Journal of Electrochemical Society,1985,132(1):5-12

[12]Mills A,Al-Hallaj S.Simulation of passive thermal management system for lithium-ion battery packs[J].Journal of Power Sources,2005,141(2):307-315.

[13]杨世铭,陶文铨.传热学[M].北京:高等教育出版社,2007.

[14]Shah K,Chalise D,Jain A.Experimental and theoretical analysis of a method to predict thermal runaway in Li-ion cells[J].Journal of Power Sources,2016,330:167-174.

Research on Battery Thermal Management Based on Semiconductor Refrigeration Technology

ZHANG Yulong,YANG Shichun,DENG Cheng,GUO Bin,YANG Haisheng

(School of Transportation Science and Engineering,Beihang University,Beijing 100191,China)

A battery thermal management system using thermoelectric coolers was studied.Firstly,the thermal characteristics of the battery was analyzed,it shows that battery needs to work in a proper temperature range,then the model of battery thermal effect and thermoelectric coolers was established.Simulations and experiments for battery cell temperature field were conducted,and the results show that the model is corrected.the model were corrected according to the experiment results.The battery thermal management using thermoelectric coolers was simulated.The results show that the thermoelectric coolers can effectively regulate the temperature field of both battery cell and module,so that the battery can be operated in a suitable temperature range.

battery thermal management;semiconductor refrigeration technology;temperature field;power battery

张玉龙

10.13234/j.issn.2095-2805.2017.2.121

TM46

A

张玉龙(1980-),男,通信作者,博士研究生,研究方向:电动汽车动力电池热管理及热失控,E-mail:768412465@qq.com。

杨世春(1974-),男,博士,教授,研究方向:电动汽车能源系统控制理论及方法,E-mail:yangshichun@buaa.edu.cn。

邓成(1987-),男,博士研究生,研究方向:动力电池热管理技术,E-mail:deng chengbh@163.com。

郭斌(1982-)男,硕士,研究方向:电动汽车动力系统匹配及电池热管理,E-mail:guobin@bjhsne.com。

杨海圣(1992-),男,硕士研究生:研究方向:电动汽车无线充电技术,E-mail:yhsh92@163.com。

2016-11-30

国家重点研发计划课题资助项目:高比能锂离子电池热失控和防范机制研究(2016YFB0100305)

Project Supported by National Key Research and Development Program:Thermal Runaway and Prevention Mechanism of High Energy Lithium Ion Battery(2016YFB0100305)