高克重箱板纸使用干强剂生产实践

黄书勇

(泉州贵格纸业有限公司,福建 泉州 362312)

高克重箱板纸使用干强剂生产实践

黄书勇

(泉州贵格纸业有限公司,福建 泉州 362312)

为了解决废纸纤维多次循环使用后产生一系列问题,干强剂在生产高克重箱板纸中使用越来越普遍。以生产400 g/m2箱板纸为例,从高位箱下浆管道处加入了0.3%~2.5% Lees® Ds 101干强剂后,结果表明:降低系统的阳电荷需求量和抵抗系统中的阳离子垃圾的干扰有较好的效果,箱板纸的耐破度指标、耐折度和环压强度都所提高。

工艺流程 干强剂 纸张性能

0 前 言

目前,废纸是生产挂面箱板纸和瓦楞原纸最重要的纤维原料,废纸资源的回收利用也日益受到重视,其利用率也逐年的不断提高;这同时也说明了废纸纤维的循环使用的次数也在不断增多。但是,废纸纤维的多次循环使用会导致废纸纤维质量的不断下降和废纸中各类化学品的不断沉积,进而造成生产出来的纸张的强度指标的下降,以及造纸湿部系统的运行环境的复杂化和恶化;同时也影响到湿部其他功能性化学品的正常使用和其应有的效果的体现,如施胶剂、杀菌剂、染色剂、干强剂等等。

近年来干强剂之所以能越来越广泛的使用,主要是其能够提高纸张的物理强度指标,提高浆料中细小纤维和填料的保留度,以及能够在一定程度上净化网下白水中的污染物,节约蒸汽的用量,降低生产成本。

干强剂在低定量挂面箱板纸生产中的应用十分普遍,而且应用的技术也比较成熟,在提高耐破指标方面有明显的效果,有时能够提高到30%甚至更多。但其在高克重箱板纸生产中的运用还是有区别的,高克重的产品存在着脱水困难、网部成型差、耐破耐折指标低等问题。现以某机台生产400 g/m2的挂面箱板纸在生产中使用干强剂的情况进行分析和总结,以供同业人员的探讨和指正。

1 抄造环境

1.1 纸机机型

四叠网长网纸机、气垫式流浆箱、成纸净宽2 900 mm;该机台之前是设计生产涂布白板纸,之后改造成生产高克重的箱板纸,四叠网分为面网、衬网、芯网和底网,芯网带上成型网;上成型网能够改善脱水的状况和湿纸页的再次成型,会提高均匀度和脱水量。各层网都有独立的上浆系统;面网的透气度为4 000 m3/m2/h,其余三条网子的透气度都是6 500 m3/m2/h,透气度对脱水的程度和留着度影响较大。

1.2 原料

面层浆料以本色浆板配比一定量的国内白废纸边,白废纸边原料主要是调节面层浆料的亮度,混合的比例要按生产产品的具体亮度的要求来确定,面层浆料的叩解度33~36oSR,湿重6.5 ~7.5 g,pH值6.85,面浆定量24 ~27 g/m2。

衬层、芯层和底层的浆料原料和打浆工艺都是一样的,以欧废A5为主要原料,配比20%左右的国内废箱板纸皮,分层定量分别为60 g/m2、250 g/m2、60 g/m2左右,叩解度在25~27oSR,湿重6.0~7.0 g,浆料pH值6.5;由于浆料经过热分散处理,上网时的浆料温度较高,有36℃左右,浆料的温度如果过高,会影响到化学品的使用,因此要调整到适宜的温度。面层和衬层都是着色层,决定着纸面的外观质量,因此比较重要。

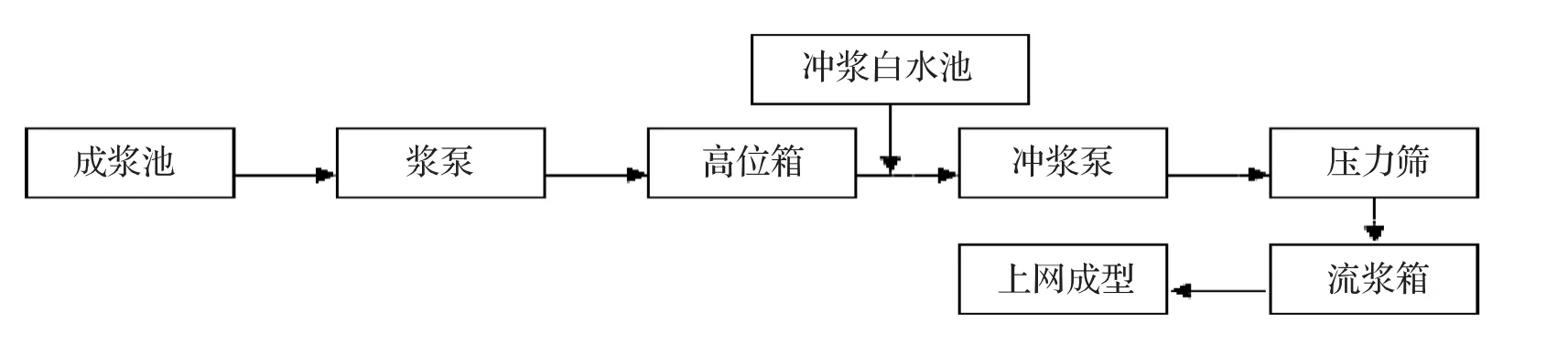

1.3 纸机流送系统工艺流程

湿部流送系统工艺流程决定着各种化工的加入点,加入点的选择关系到各种化学品的使用效果和湿部系统能否正常运行。该纸机的湿部工艺流程见图1。

图1 纸机的湿部工艺流程

2 湿部化学品使用种类和加入工艺

造纸的湿部越来越复杂,为了提高成品纸品质和促进生产的正常,加入的化学品品种越来越多;造纸化学品大多数是精细化学品,其加入要考虑的因素很多,目的是使用的效果最大化、各化学品之间的相互影响最小化,成本最合理化;该机生产400 g/m2的产品时,主要加入的化学品有:杀菌剂、硫酸铝、红色染料、黄色染料、黑色染料、AKD施胶剂、干强剂。之前还有使用助流助滤剂,但在使用干强剂后,其助流助滤的效果能够达到预期,故没有再使用;各种化学品的加入要考虑到该产品的离子性和系统的电核情况,才能较好地发挥作用。各化学品的加入点见图2。

图2 化学品的加入点

3 干强剂品种的选择及加入方式

3.1 干强剂简介

经过多次的试用和比对,该机台选用的干强剂品种是Lees® Ds 101。Lees® Ds 101是一种新型的干强剂,为丙烯酰胺和丙烯酸类的共聚物,是具有两性离子复合体的干强剂,对于降低系统的阳电荷需求量和抵抗系统中的阳离子垃圾的干扰有较好的效果;在酸性和碱性环境中能够增强纤维间的氢键结合力,能够显著提高纸张的干强度和助流助滤的作用,并对施胶有增强和提高的作用。该品种干强剂的性质如下:

外观——无色或白色黏稠液体

固含量——15±1%

黏度(25 ℃)——5 000~12 000 mPa·s

pH值——3~6

离子性——两性

水溶性——完全溶解于水

干强剂在运用前应按工艺要求的浓度进行稀释,稀释范围可在20~40倍间,具体的稀释倍数要视管道浆料的扰动情况和使用情况来确定。稀释后加入浆料系统中,加入点应选择在浆料能够充分扰动的位置,以保证和浆料能够充分的混合。加入点可选择在成浆泵的入口处或者在高位箱的下浆管,该机台考虑到在成浆泵入口加入后,在高位箱会溢流部分到成浆池,故加入点选择在高位箱的下浆管道。加入量在0.3%~2.5%之间,具体的加入量要经过不断的调试和摸索总结。

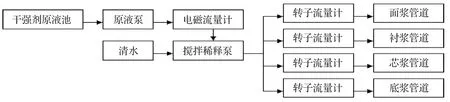

3.2 干强剂的稀释工艺

干强剂的稀释工艺见图3。

图3 干强剂的稀释工艺图

通过给定电磁流量计的每小时的原液使用量,来控制原液泵的运行频率;使用量应根据生产的品种和纸机的车速和实际使用效果来调整。调整搅拌稀释泵的运行频率可以控制稀释的浓度。在实际的生产过程中,控制原液的实际用量是最重要的,而稀释后的浓度控制主要在于易和浆料混合的范围内就可以了;浓度会因原液用量的变化和水压的变化而变化。

干强剂稀释和加入有几个特别要重视的方面;

(1)干强剂具黏性,流动性较差,因此干强剂原液池的底部要制做成锥形底或斜面底,锥底的最低点或斜面的最低点是管道的出口;并且在使用过程中要保证原液池有一定的液位,确保出量的稳定。

(2)稀释要使用清水并且要具有稳定的压力,压力的波动会造成浓度的波动,波动的范围太大会影响到和浆料混合的均一性。

(3)原液泵、电磁流量计和搅拌稀释泵是关键的设备,要选择进口的产品或国内最好的品牌。

(4)转子流量计的调整要根据各层浆料的分层定量计算出小时的产量来进行调整,还要结合网下白水浓度的情况和成型的情况。

4 干强剂不同用量时相关数据的变化

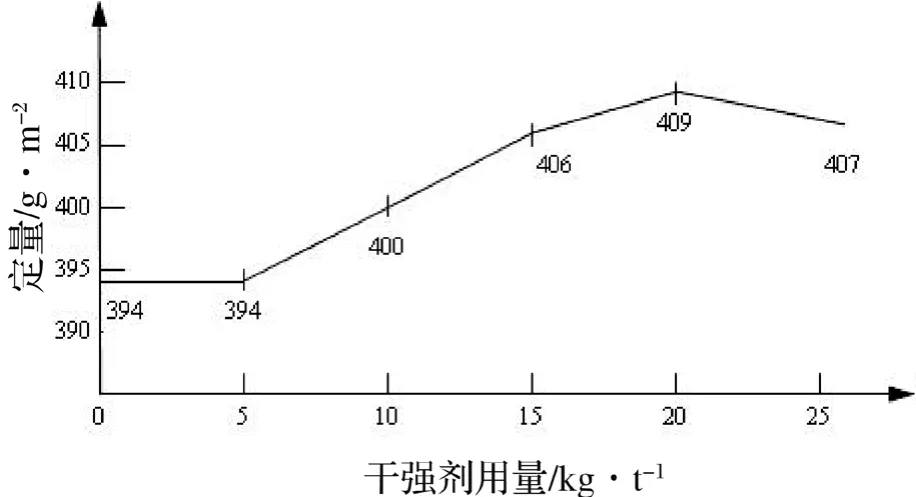

4.1 干强剂不同用量时定量的变化

在考量干强剂不同用量时的定量变化,所取纸样是在干强剂用量调整后,定量发生变化并且稳定后下纸捆取样,期间微机人员发现定量曲线有向上的趋势,但按要求没有进行调整,以保证数据的可靠性;定量数据都是取横向平均定量。不同干强剂用量时定量的变化见图4。

图4 不同干强剂用量时定量的变化

从图4中可以看出当干强剂使用量在5~15 kg/t时,定量的增加是比较明显的;当干强剂用量在20~5 kg/t之间时,定量的变化是趋向稳定。

4.2 干强剂不同用量时网下白水浓度的变化情况

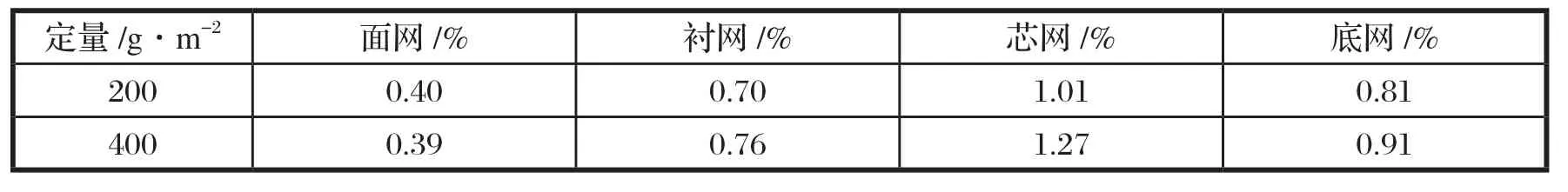

网下白水浓度的变化可以考量细小纤维和填料的流失情况,采取网下水样时是定点取成型板后刮水板前的白水;在取样时各层浆料的上网浓度是:面浆0.39%、衬浆0.76%、芯浆是1.27%、底浆是0.91%,在整个数据的采集过程中上网浓度未做调整,以保证数据的稳定性。白水的检测数据如表1所示。

表1 网下白水的检测数据

表1中数据分析:干强剂的使用量和网下白水浓度的变化是呈反向的变化,干强剂用量越多,网下白水浓度就越低,但当干强剂的用量达到15 kg/t后,网下白水浓度的变化不大,趋向稳定,当干强剂的用量调整到25 kg/t时,网上成型有出现云采状,成型开始变差。

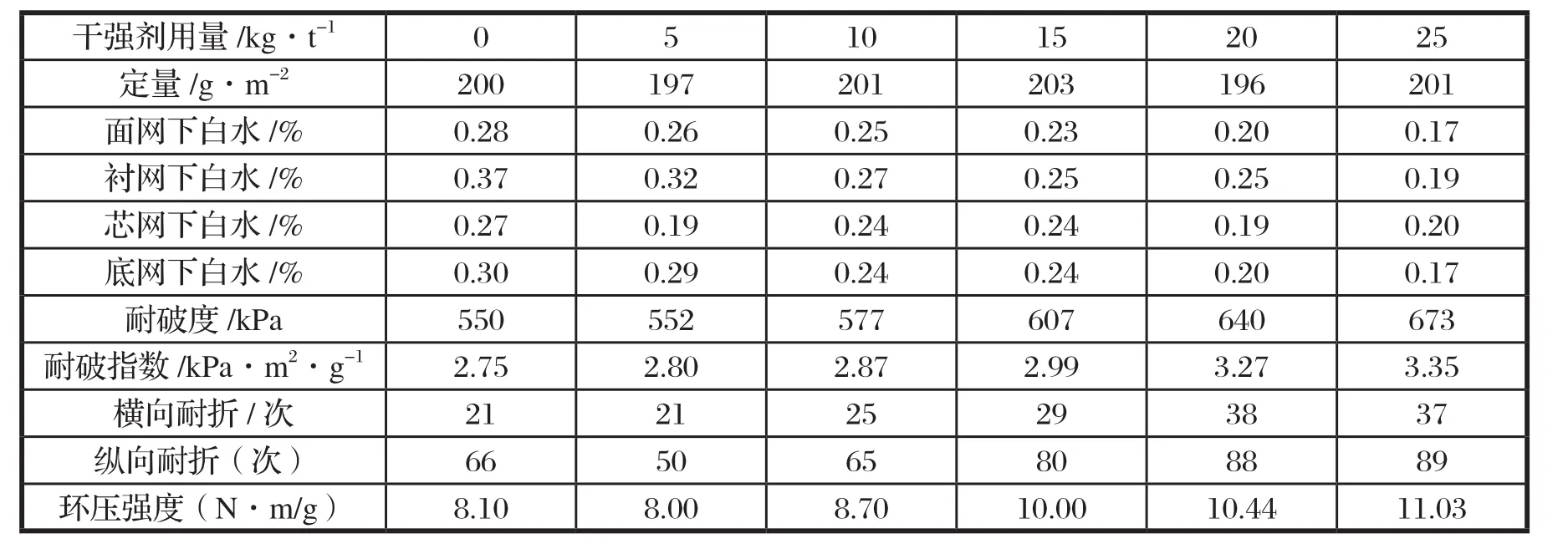

4.3 干强剂不同用量时强度指标的变化情况

干强剂不同用量时强度指标的变化情况见表2。

表2 干强剂不同用量时强度指标的变化

表2中数据分析:

(1)表2中的定量数据与表1中的定量数据不是同时取样的,主要是考察强度指标的。微机岗位人员按正常定量的要求进行控制的,而表1中的定量是调整干强剂用量后定量走高而没有调整,目的是为了考量定量的变化情况。

(2)从表2中耐破度、耐破指数和环压强度都是随着干强剂用量的增加而增加的,干强剂的用量要在5 kg/t以上作用才渐渐明显起来,到达15 kg/t的使用量后,强度指标的提高就不明显并趋向平稳,干强剂的用量调整到25 kg/t时,会影响到网上浆料的成型。

(3)从表2中的数据可以看出横向耐折度的变化不明显,但纵向耐折的增加还是比较明显的。

5 干强剂在低定量产品中的使用情况

5.1 考察干强剂在低定量产品中的使用情况

可以与在高定量产品中的使用情况进行比对,从而可以更好地了解相同品种的干强剂在不同定量的产品中使用情况,以便以最经济的用量来得到最大的效果。以下数据采集于该机台生产200 g/m2的挂面箱板纸,原材料及制浆的生产工艺和加入的化学品都相同,纸机网部的上网浓度和400 g/m2的上网浓度对比见表3。

表3 上网浓度对比

从表3中可以看出生产200 g/m2时,衬网、芯网和底网的上网浓度分别有所下降;最大不同点的是生产200 g/m2的产品车速提高了一倍。

5.2 低定量产品网下白水浓度及成纸强度指标

网下白水浓度的采样点和400 g/m2的产品位置相同,网下白水浓度的变化趋势和400 g/m2的产品是一样的,不同的是200 g/m2的产品干强剂用量到25 kg时,白水浓度还有下降的趋势,强度指标在使用20 kg时仍有明显的上升;而且网面的成型状态没有出现异常,纸面的匀度还没有受到影响。相关指标的采集过程与400 g/m2的产品一样,各指标数据见表4。

表4 低定量产品网下白水浓度及成纸强度指标

6 结束语

6.1 提高耐破度指标

该机台主要生产250 g/m2以上的中高定量产品,特别是高定量产品的耐破指标一直达不到用户的要求,采用干强剂来提高耐破度指标的试用过程也较长时间,先后试用过两种干强剂;即使是目前在正常使用的Lees® Ds 101干强剂,厂家也是对该产品进行多次调整后,在该机台的使用才显示出应有的效果来。从表2中的耐破指标和干强剂用量的关系来看,用量在15 kg/t左右耐破度提高比较明显,提高的幅度在20%以上,这样的耐破度能够满足用户的要求,在成本方面也是比较经济的。在低定量的牛卡纸使用的实际情况看,耐破度也是随着干强剂用量的提高而提高,但提高的幅度缓慢些,用量要达到25 kg/t左右才能有同比例的提高,而且对匀度没有影响,而400 g/m2的产品干强剂用量在25 kg/t时就会影响到成型。

6.2 网下白水浓度降低

不论是高定量还是低定量产品,随着干强剂用量的提高,网下白水浓度都是下降的趋势。网下白水浓度的下降,就说明浆料中的细小纤维和填料流失得少,成纸的定量就增加,成本节约的同时也减少了白水中的污染物;高克重的产品在使用15 kg/t的干强剂后就下降不明显了,但200 g/m2的产品用量在20 kg/t时仍有下降的趋势;但有一个现象值的注意:低克重的产品其网下白水浓度都要比高克重的产品高。这与低克重产品的浆料叩解度较高以及上网浆料的浓度较低有直接的关系。

6.3 耐折度和环压强度

随着干强剂用量的增加,横向耐折和纵向耐折的次数都有明显的增加,400 g/m2的产品在干强剂用量到达15 kg/t后,横向和纵向就开始增加得不明显了;而200g/m2的产品用量在20 kg/t时仍增加的比较明显。环压强度的变化和耐折度一样,随着使用量的增加,环压都增加的比较明显,但高克重的产品在用量15 kg/t 以后增加环压的幅度就不如低克重的产品了。

干强剂的用量在高克重和低克重产品中最佳的使用量是不一样的,而且得到的效果也是有区别的;纸机的生产是一个复杂动态的、连续性的过程,相互影响变化的因素很多;每一项物理指标都和打浆的情况、原材料及配比、设备情况、工艺流程、抄造环境等有密切的关系,在考量各化学品的使用情况的时要多次的试验并持续地在生产过程中进行总结,才能有较客观的结论。