DMTO 装置副产物C4综合利用工艺的选择与应用

齐 薇

(中煤能源集团有限公司煤化工管理部,北京市 100120)

DMTO 装置副产物C4综合利用工艺的选择与应用

齐 薇

(中煤能源集团有限公司煤化工管理部,北京市 100120)

分析了中国科学院大连化学物理研究所甲醇制烯烃(DMTO)装置副产物混合C4的原料组成特点,介绍了2-丙基庚醇(2-PH)、丙烯的市场状况和目前成熟的工艺技术。借鉴石油化工领域利用混合C4的经验,根据2-PH、丙烯产品的市场前景及技术成熟度,结合生产聚乙烯对1-丁烯共聚单体需求的现状,提出了利用混合C4生产甲基叔丁基醚、1-丁烯,最终利用烯烃转换工艺将大部分2-丁烯转换为丙烯。对比了2-PH、丙烯产品的市场前景、投资、效益等,针对DMTO工艺中综合利用C4制丙烯路线提出了建议。

甲醇制烯烃 混合C4烯烃转化 甲基叔丁基醚 1-丁烯

随着世界能源格局的不断变化,中国从能源供求战略高度批准了一些煤制油、煤制烯烃的示范项目。中国科学院大连化学物理研究所的甲醇制烯烃(DMTO)技术在内蒙古包头市的示范项目应用成功后,以煤制烯烃为代表的煤化工技术受到广泛关注;但以煤制烯烃为代表的新兴煤化工技术还处于探索期,与成熟的石油化工技术相比,还有相当长的路要走,各种工艺的优化组合,尤其是组合工艺的深入研究与应用还处于起步阶段,因此,充分借鉴石油化工的工艺技术,形成有特色的煤化工工业体系,对于促进煤化工发展的日趋成熟,创造更好的效益具有重要意义。本工作就目前DMTO装置副产物C4综合利用存在的工艺路线优化组合问题进行了分析,以使工艺更合理,效益更显著。

1 煤制烯烃项目概况及混合C4综合利用意义

煤制烯烃项目一般利用所在地区丰富的煤炭资源,生产出甲醇,然后采用甲醇制丙烯技术或DMTO技术,由甲醇生产乙烯、丙烯及副产物混合C4和C5等。

煤制烯烃项目一般采用成熟的水煤浆气化—变换—净化—甲醇合成—DMTO—烯烃聚合等系列装置,DMTO装置副产物混合C4主要用作燃料,未能充分发挥其组成优势,因此,结合C4组成特点,实施混合C4的综合利用项目,完善装置工艺流程,尤其是结合聚乙烯装置需要1-丁烯共聚单体的现状,进行C4综合利用的工艺路线探究与实践,具有重要意义。为提高煤制烯烃的整体效益,改善产品结构,提高经济效益,本工作探讨了DMTO装置副产物C4综合利用的工艺实施可能性,以期实现最大化的经济效益。

2 煤制烯烃混合C4原料的组成优势

甲醇转化为烯烃是非常复杂的反应,包含了甲醇转化为二甲醚的反应、催化剂表面的甲氧基团进一步形成C—C的反应和一系列形成烯烃的反应[1]。在酸性分子筛催化剂上,甲氧基通过与分子筛内预先形成的“ 碳池”中间物作用,同时形成乙烯、丙烯、丁烯(包括1-丁烯,顺、反-2-丁烯,丁二烯等,下同)等,反应是并行的。甲醇转化的产物乙烯、丙烯、丁烯等均非常活泼,在酸性分子筛催化剂作用下,可进一步经过环化、脱氢、氢转移、缩合、烷基化等生成相对分子质量不同的饱和烃、C6

+烯烃及焦炭。基于上述反应特性,实际生产状态下,DMTO的反应产物主要是乙烯、丙烯,副产物C4主要是丁烯。这与石油化工领域的副产物混合C4主要组成差别较大,石油化工领域的副产物C4主要是生产乙烯时的副产物和催化裂化干气中提取的副产物。

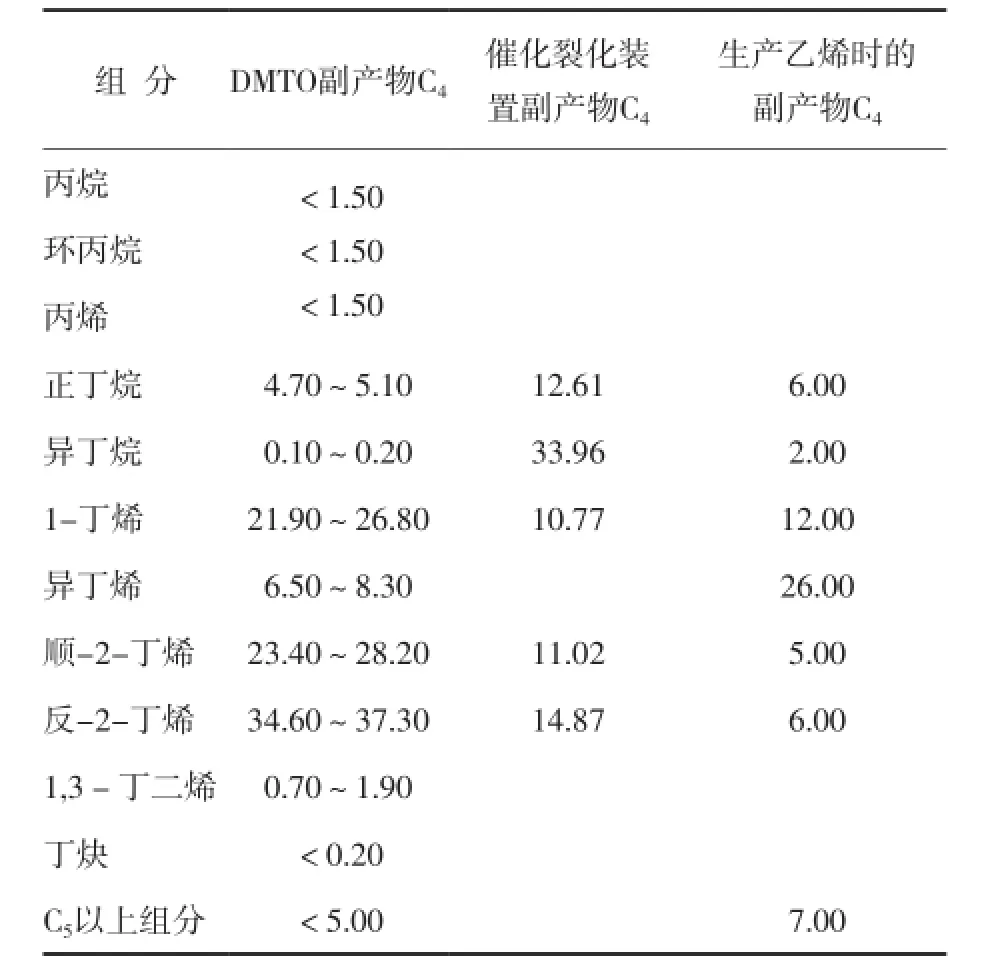

从表1可以看出:DMTO的副产物混合C4同石油化工领域生产乙烯时的副产物C4组分差别较大,其中1-丁烯(质量分数为21.90%~26.80%),顺、反-2-丁烯(质量分数为58.00%~65.60%)这三种组分质量分数可达92.00%左右,具有良好应用前景,特别是1-丁烯[2],主要用作线型低密度聚乙烯(LLDPE)和高密度聚乙烯(HDPE)的共聚单体,可使LLDPE和HDPE薄膜的抗撕裂强度、抗冲击强度、使用寿命等得以大幅改进。1-丁烯用作LLDPE的共聚单体时,平均质量分数为8%~10%,用作HDPE的共聚单体时,平均质量分数为1%~2%。若能从混合C4中提取1-丁烯,可直接满足下游全密度聚乙烯装置对1-丁烯的需求,而提取1-丁烯后的产物所含顺、反-2-丁烯亦是重要的化工原料。

表1 不同来源混合C4各组分的质量分数Tab.1 Mass fraction of mixed C4composition from different sources%

3 C4利用技术介绍

目前,石油化工领域生产乙烯时的副产物C4亦主要用作燃料和化工原料[3]。燃料是指不经过加工直接作液化气或生产高辛烷值汽油组分等。国内绝大部分C4一般用作液化气烧掉,用作化工原料的不足30%,资源浪费现象较为严重,因此,国内混合C4的利用技术还相对薄弱。

3.1石油化工领域的副产物C4利用现状

国内石油化工领域的副产物C4除用作燃料外,少部分C4用作化工原料,通过对其中的丁二烯、1-丁烯、2-丁烯、异丁烯、正丁烷和异丁烷等进行分离可合成有机化工产品。

目前,对石油化工领域的副产物C4主要采用超精密分馏法,即经深度丁二烯抽提,再经甲基叔丁基醚(MTBE)装置除去异丁烯后,直接用作1-丁烯装置的进料,进而生产聚合级1-丁烯。其中,催化裂化装置干气中提取的C4馏分主要是:采用催化蒸馏技术使异丁烯和甲醇反应生产MTBE,正丁烯直接水和法制仲丁醇,以及仲丁醇气相脱氢制甲乙酮。

3.2 DMTO的副产物混合C4利用路线

DMTO的副产物混合C4主要成分为异丁烯,1-丁烯,顺、反-2-丁烯(见表1),因此,对DMTO的副产物混合C4的综合利用就是如何科学地利用其中的异丁烯,顺、反-2-丁烯。首先可用适当方法将C4分离,然后进行科学利用。

一般而言,根据DMTO组分的性质,异丁烯可通过生产MTBE的方式除去。利用精密蒸馏技术将1-丁烯分离出来,科学利用顺、反-2-丁烯,烷烃可直接作液化气。

4 混合C4利用方案的选择

4.1 MTBE

MTBE是一种高辛烷值(达115)汽油添加剂,化学含氧量低于甲醇,是生产高辛烷值汽油的理想调合组分[4]。国内共有MTBE生产装置50余套,总产能约2.55 Mt/a。近几年,国内汽油供需基本平衡,95%左右的MTBE用于汽油。

4.1.1 1-丁烯

1-丁烯可作HDPE和LLDPE的共聚单体,还可通过齐聚制备聚丁烯、1-己烯、1-辛烯和十二碳烯;同时,1-丁烯还可直接通过羰基化反应合成正戊醛,再经缩合、加氢得到2-丙基庚醇(2-PH),2-PH是生产高级增塑剂的主要原料。

国内1-丁烯主要来源于生产乙烯的装置(包括石油化工生产乙烯和DMTO),以及炼油厂催化裂化装置的副产物C4馏分和乙烯二聚。随着MTBE合成的发展,1-丁烯和MTBE联产装置越来越多。我国1-丁烯生产装置有10套,产能达104.6 kt/a,其中C4分离装置6套,产能为71.6 kt/a,乙烯二聚4套,产能为33.0 kt/a。然而,1-丁烯行业仍然属于自产自销,生产企业的外销规模不大,消费企业的外购也较为困难,因而市场供不应求。再加上未来几年将有多套煤制烯烃项目建设,1-丁烯的需求量将越来越多。

4.1.2 2-PH

2-PH是增塑剂邻苯二甲酸二(2-丙基庚)酯(DPHP)的原料,在某些增塑剂和其他常规应用领域可取代2-辛醇(2-EH),将有10%的消费由2-EH转向2-PH,对2-PH的需求大于200 kt/a,而欧洲和美国对2-PH的需求转向将高于20%。目前,只有欧洲和美国有2-PH生产,欧洲和美国的需求量很大,没有多余的2-PH向中国出口。

从国内生产情况看,仅有中国石油化工股份有限公司与联邦德国大型化工公司(巴斯夫)的合资企业,以及神华包头煤化工有限公司将建设2-PH装置,产能为80 kt/a,神华包头煤化工有限公司产能为70 kt/a。国内增塑剂行业使用2-PH的总量仅占全球产量的0.1%左右,而发达国家的2-PH行业则呈不断增长态势。2-PH是具有资源、性能和成本优势的高附加值产品,具有明显的发展优势。

4.2混合C4利用相关技术

因为异丁烯的沸点与1-丁烯接近(相差0.6℃)[5],为了生产聚合级1-丁烯必须先除去组分中的异丁烯,目前,一般采用生产MTBE的方式除去混合C4中的异丁烯,其次是对其所含顺、反-2-丁烯的利用。

4.2.1 MTBE技术

MTBE的合成是以甲醇及异丁烯为原料,用酸性离子交换树脂作催化剂在液相中反应,温度为30~100 ℃,压力为0.7~1.4 MPa,目前,主要有列管式、筒式外循环、混相床、催化蒸馏[6]。催化蒸馏技术具有催化剂散装、结构简单、装填效率高、装卸方便的特点,与传统的两反、两塔工艺相比,节省投资约30%,节省能耗30%~40%,该技术已在国内二十多套装置上成功应用。

催化蒸馏是指催化蒸馏塔的反应段包含多个催化剂床层,催化剂床层中设有气相通道,两相邻催化剂床层间设分馏塔盘。塔内向上流动的气相物料经气相通道绕过催化剂床层,向下流动的液相物料直接穿过催化剂床层并在催化剂作用下进行醚化反应,气、液相物料在催化剂床层间的分馏塔盘上进行热、质传递。在催化蒸馏塔中,反应与产物分离同时进行,产物MTBE不断移出反应区,破坏平衡反应区,提高了反应物的转化率。

4.2.2 烯烃转换(OCU)工艺及丙烯市场状况

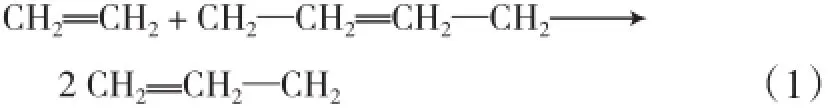

OCU是利用乙烯与2-丁烯反应[7],将低附加值的C4转化为高附加值的丙烯,其反应见式(1)。

美国鲁姆斯的OCU工艺最成熟,在国内已建成400 kt/a的丙烯生产系列装置,它是利用混合C4和乙烯歧化反应生产丙烯。一直以来,丙烯主要来自蒸汽裂解制乙烯联产装置(同时生产乙烯和丙烯),以及炼油厂催化裂化装置的干气。

丙烯主要用于生产聚丙烯、丙烯腈、苯酚、丙酮等。由于丙烯衍生物需求量迅速增长,致使全球丙烯需求的增长速率超过乙烯,传统丙烯生产方法难以满足日益增长的需求。随着国内经济的快速增长,丙烯下游衍生物的需求十分旺盛,但其生产不能满足需求。

4.2.3 2-PH技术介绍

2-PH是丁烯与合成气采用羰基合成工艺生产戊醛,然后在NaOH水溶液存在下通过戊醛缩合、加氢生产的,一般采用铑/膦基配体型催化剂,但过去相当长的时间,生产中只有1-丁烯参与反应,顺、反-2-丁烯不能参加反应。近年来,陶氏-戴维过程技术采用低压羰基合成工艺和NORMAXTM型催化剂成功由混合烯烃(1-丁烯,顺、反-2-丁烯)生产2-PH,已对外转让了超过200 kt/a产能的2-PH生产装置。

4.3混合C4的利用

4.3.1 可行的混合C4利用

3 600 kt/a的DMTO装置,其混合C4产量可达197.6 kt/a,经预处理生产出MTBE和1-丁烯后,剩余组分可生产2-PH和利用OCU技术生产丙烯。

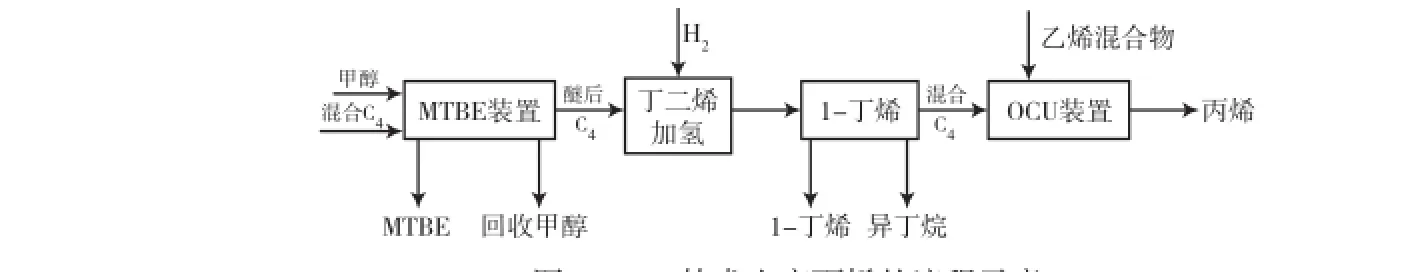

4.3.2 工艺简述

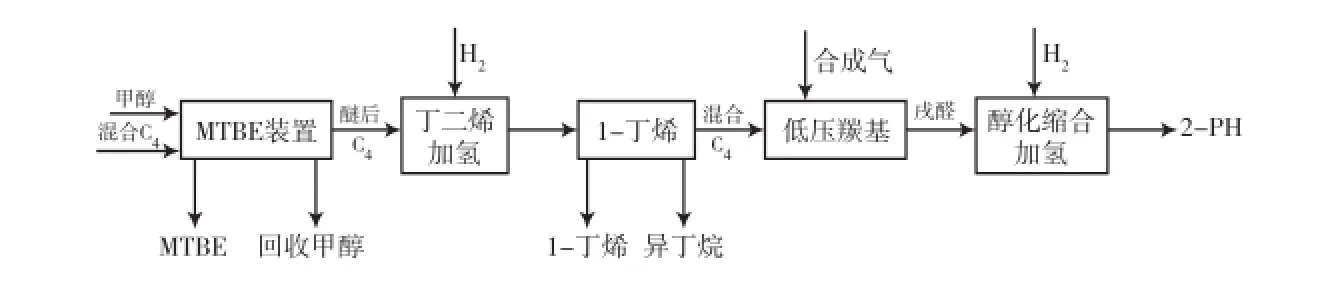

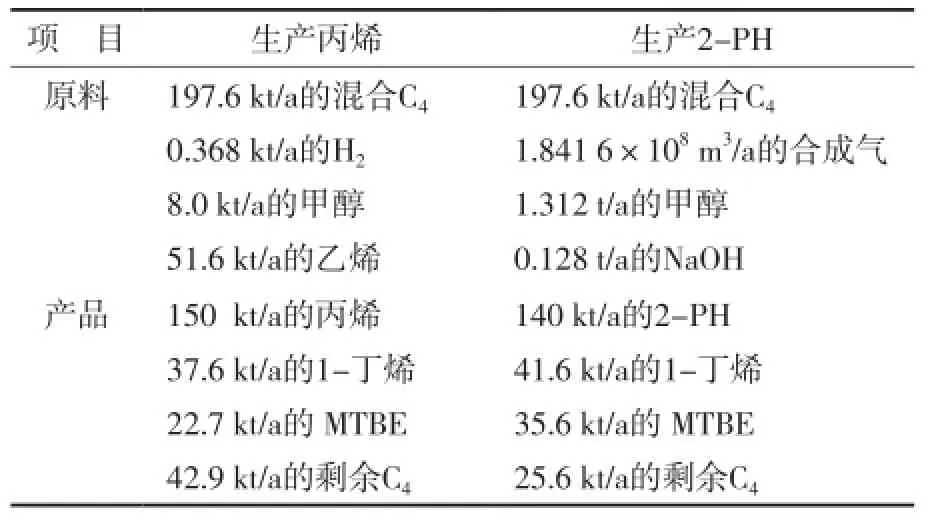

混合C4首先经预处理除去杂质,再送至MTBE单元,通过异丁烯与甲醇反应生产MTBE,除去异丁烯,反应后剩余的物料通过丁二烯加氢单元除去丁二烯,然后进入1-丁烯单元生产聚合级1-丁烯,此时剩余物料的主要成分含2-丁烯。在采用OCU技术生产丙烯过程中,这剩余物料与来自乙烯装置的乙烯混合物进入OCU装置生成丙烯(见图1)。生产2-PH的过程中,这剩余物料进入2-PH装置,通过羰基化反应、缩合、加氢、水解,最终生成2-PH(见图2)。同时,由于生产中都要用合成气(CO和H2),需设置专门的合成气生产系统。

图1 OCU技术生产丙烯的流程示意Fig.1 Process flow of propylene production via OCU technology

图2 生产2-PH的流程示意Fig.2 Process flow of 2-PH production

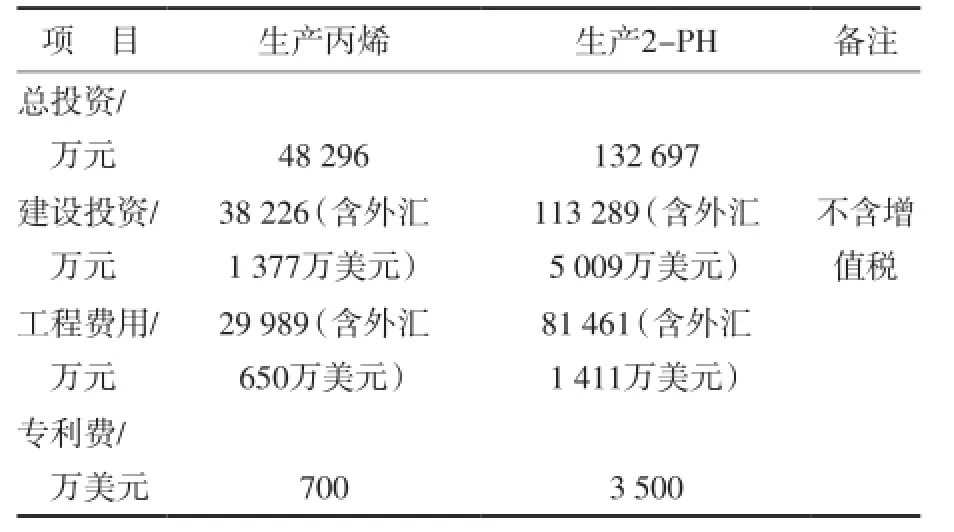

4.3.3 混合C4利用的原料、产品

从表2看出:生产2-PH或利用OCU技术生产丙烯时,除了混合C4外,还需相应的辅助原料,所用甲醇可由甲醇合成装置提供。利用OCU技术生产丙烯时,所用H2也可直接来自上游装置,因此原料来源不受限制。而生产2-PH需要大量合成气,由于合成气的组成与煤制烯烃的其他装置区别较大,需另建相应装置。因此,单从原料需求来说,利用OCU技术生产丙烯具有较大优势。

表2 用混合C4生产丙烯和2-PH的原料及产品Tab.2 Raw materials and products of mixed C4to propylene and 2-PH

此外,生产2-PH或利用OCU技术生产丙烯时,均产生MTBE和1-丁烯,MTBE可作汽油调合组分,2-PH直接作为生产DPHP的原料。

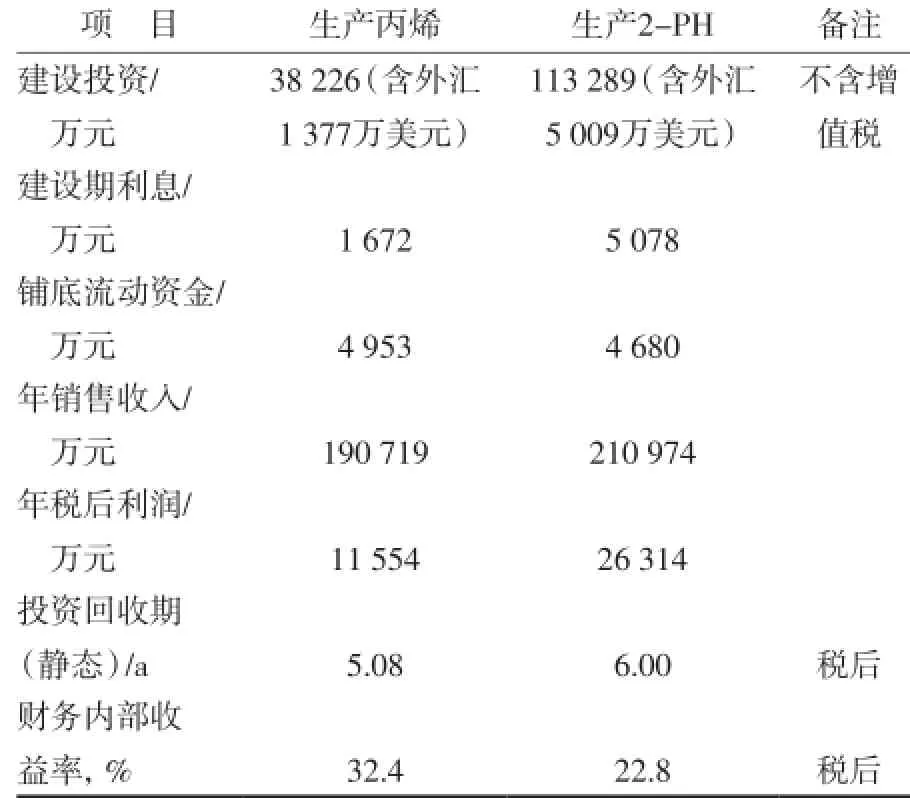

4.3.4 总概算比较

利用OCU技术生产丙烯时的建设主要包括22.7 kt/a的MTBE,37.6 kt/a的1-丁烯,150.0 kt/a的OCU装置;生产2-PH时的建设主要包括41.6 kt/a的1-丁烯,35.6 kt/a的MTBE,1.841 6×108m3/a的合成气,140 kt/a的2-PH。从表3看出:生产丙烯的投资远小于生产2-PH。所以,从投资角度看,以生产丙烯的装置建设较为有利。

表3 用混合C4生产丙烯和2-PH的总概算Tab.3 General estimate of mixed C4to propylene and 2-PH

4.3.5 技术经济指标

混合C4按5 100元/t,1-丁烯按7 500元/t,丙烯按8 500元/t,MTBE按7 500元/t,2-PH按10 350元/t进行经济效益核算,从表4看出:虽然生产丙烯的投资远小于生产2-PH,但生产丙烯的财务内部收益率远大于生产2-PH。综合投资及收益,以生产丙烯的投资为最佳选择。

表4 用混合C4生产丙烯和2-PH的技术经济指标Tab.4 Technical and economic indicators of mixed C4to propylene and 2-PH

综合考虑原料需求、装置建设单元内容、产品市场状况及成熟度、建设投资概算、技术经济指标等,利用混合C4生产MTBE,除去异丁烯,生产1-丁烯,采用OCU技术生产丙烯为最佳。

5 C4综合利用需解决的工艺技术问题

5.1提高低异丁烯反应程度

如前所述,DMTO副产物混合C4中的异丁烯质量分数为6.5%~8.3%,采用催化蒸馏技术可除去混合C4中的异丁烯。催化蒸馏技术的核心是将反应与共沸蒸馏巧妙结合,使醚化反应和产物分离在同一塔中同时进行,反应放出的热直接用来分馏,既减少了外部冷却设备又控制了反应温度,最大限度地减少逆向反应副产物的生成,防止反应区热点超温现象,降低了能耗,节省了投资,同时使混合C4中的异丁烯尽可能反应完全,确保了下一步生产1-丁烯的纯度[8]。

5.2优化丁二烯加氢工艺

由于混合C4中含有的丁二烯直接影响1-丁烯质量,可采用丁二烯加氢的方法除去丁二烯。为确保产品质量,采用两段加氢的方式,将两个反应器串联使用,在第一个反应器中将绝大部分的丁二烯转化为1-丁烯,余下的部分在第二反应器中几乎完全转化为1-丁烯。如果丁二烯质量分数少于0.5%,可只用一台反应器。

同时,为了加强丁二烯的加氢效果,可将丁二烯单元由常规的放置在MTBE单元前,变为放置其后,防止MTBE单元后面的物料中丁二烯浓度上升,从而保证1-丁烯质量。

5.3充分利用系统集成优势,减少装置投资

混合C4综合利用单元的OCU需要一部分制冷量,直接采用上游烯烃分离压缩机的制冷量,可大幅节省装置投资。

5.4发挥规模优势,提高混合C4综合利用的效益

一般而言,3 600 kt/a的煤制烯烃项目由两套DMTO装置组成,将产生197.6 kt/a混合C4,为了发挥装置的规模效应,节省投资,建议只建一套C4综合利用装置,这可极大地保证C4综合利用的规模效益,同时节省40%左右的投资。

6 结语

DMTO装置副产物混合C4含有大量的高价值组分,将其通过MTBE工艺除去异丁烯,生产市场紧俏的1-丁烯,进一步采取OCU工艺生产聚合级丙烯。这可同时解决市场紧俏的1-丁烯来源问题,以及副产物汽油高辛烷值调合组分,综合利用装置投资与全部投资相比,费用较低,因此,对混合C4进行综合利用是合理可行的。

[1] 虞贤波,刘烨,阳永荣,等.甲醇制烯烃反应机理[J].化学进展,2009,21(9):1757-1761.

[2] 崔锡红,曾群英,李吉辉,等.混合碳四中1-丁烯的分离技术及综合利用[J].精细石油化工进展,2010,11(1):33-37.

[3] 曹子英,赵云雨,龚鹏.国内混合C4分离技术及利用[J].化学工程师,2006,125(2):22-24.

[4] 付静.国内外MTBE市场现状及趋势分析[J].齐鲁石油化工,2009,37(2):144-149.

[5] 朱培玉.C4抽余液化工利用技术进展[J].江苏化工,2002,30(5):31-36.

[6] 董满祥,马智,常侃.MTBE生产技术及市场前景分析[J].石油化工应用,2007,26(1):6-9.

[7] 胡世昌.新型增塑剂醇2-丙基1-庚醇及其应用[D].上海:中国科学院上海冶金研究所,2000.

[8] 董满祥,马智,常侃.MTBE生产技术及市场前景分析[J].石油化工应用,2007,26(1):6-9.

Comprehensive application process of mixed C4produced in DMTO unit

Qi Wei

(Department of Coal Chemical, China National Coal Group Corp., Beijing 100120, China)

This paper analyzes the composition and properties of mixed C4of by-products from methanol to olefins(DMTO)unit at Dalian Institute of Chemical Physics,Chinese Academy of Sciences. It introduces the current market status and mature technologies of related products of 2-propyl-heptanol(2-PH)and propylene. The application process that mixed C4is used to synthesize methyl tert-butyl ether and 1-butylene,then most of 2-butene are converted to propylene via conversion process is offered based on the practices of mixed C4in petrochemical industry,market prospect and technical maturity of 2-PH and propylene,as well as the demand of 1-butene comonomer for polyethylene production. The market prospects,investment and profits of 2-PH and propylene are compared to provide suggestions for process route of C4to propylene in DMTO unit.

methanol to olefin; mixed C4; olefin conversion; methyl tert-butyl ether; 1-butylene

TQ 325.1

A

1002-1396(2017)02-0098-05

2016-11-12;

2017-01-06。

齐薇,女,1978年生,高级工程师,2000年毕业于大连理工大学化工工艺专业,现从事煤化工生产技术工作。E-mail: qiwei@chinacoal.com;联系电话:18618228618。