1 000MW超超临界燃煤机组超低排放改造方案

靖 君,赵笑天

(广东大唐国际潮州发电有限责任公司,广东潮州515723)

1 000MW超超临界燃煤机组超低排放改造方案

靖 君,赵笑天

(广东大唐国际潮州发电有限责任公司,广东潮州515723)

为了达到火电厂大气污染物的排放标准,对1 000MW超超临界燃煤机组脱硝、脱硫及除尘系统传统改造技术路线进行了研究。根据潮州电厂1 000MW超超临界机组脱硝、脱硫、除尘等烟气环保设施的实际运行情况与广东省发展与改革委员会要求全省煤电机组 “基本达到燃气轮机组排放限值”的差距,对该机组超低排放存在的问题进行分析和探讨,从工艺可行性、投资、工期以及之后的运行维护成本,对该机组环保设施改造的方案进行了研究,确定烟气环保设施改造的合适方案,实现大气污染物NOx、SO2、烟尘排放分别低于50、35、10mg/m3。

1 000MW超超临界燃煤机组;超低排放;脱硫;脱硝;除尘

0 引言

为缓解电力需求与社会环保要求不断严格的矛盾,国家提出了煤电升级行动计划,由国家发展与改革委员会、环境保护部、国家能源局联合下发的发改能源[2014]2093号文件《煤电节能减排升级与改造行动计划(2014—2020年)》明确提出煤电改造的目标与期限,要求新建机组原则上接近或达到燃气轮机组排放限值,鼓励西部地区新建机组接近或达到燃气轮机组排放限值。

广东省发展改革委员会印发的粤发改能电函[2015]2102号文件,要求全省煤电机组“基本达到燃气轮机组排放限值”,即NOx、SO2、烟尘排放浓度不高于50、35、10mg/m3(本文中浓度测定是按照标准立方体积换算得来的)。为了响应政府号召,承担更多的社会责任,实现可持续发展,对现有烟气系统进行改造是非常必要的。广东大唐国际潮州发电有限责任公司为满足国家和地方环保法规要求,改善本地区的大气环境质量,推进建设绿色环保型电厂,决定对3、4号机组进行“超低排放”改造。

1 主要设备及环保设施概况

1.1 锅炉设备

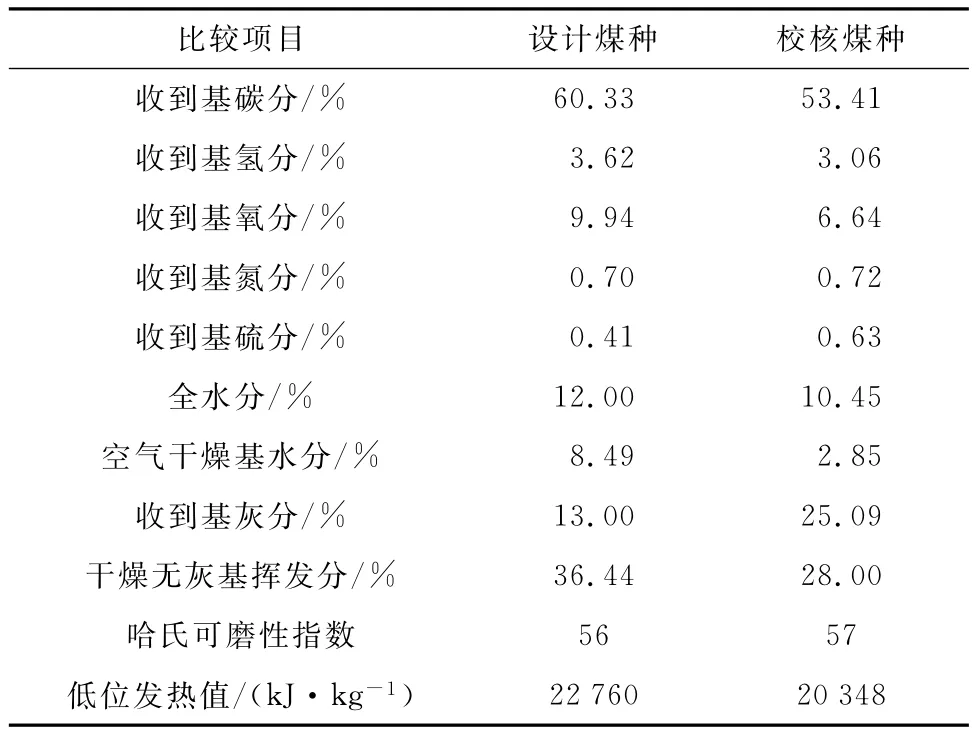

3、4号机组锅炉(型号HG-3110/26.15-YM3)为超超临界变压运行一次上升直流炉、垂直管圈水冷壁、一次再热、单炉膛、燃烧器双切圆布置、露天布置、平衡通风、固态排渣、全钢结构、全悬吊结构Π型锅炉。锅炉设计煤种为神府东胜烟煤,校核煤种为山西晋北烟煤。锅炉以最大连续负荷为设计参数,锅炉最大连续蒸发量为3 110t/h,原设计煤种和校核煤种煤质及灰渣参数如表1所示。

表1 原设计煤种和校核煤种煤质及灰渣参数Table 1 Parameters of coal quality and ash of the original designcoal and check coal

1.2 脱硝装置

3、4号机组脱硝采用低氮燃烧技术+选择性催化还原法(selective catalytic reduction,SCR)工艺。催化剂高含尘布置,SCR反应器布置在锅炉省煤器出口和空气预热器之间,不设旁路系统。催化剂层数按“2+1”设置(第3层为预留空间),催化剂采用蜂窝型式。脱硝还原剂采用液氨[1-4]。已对原有机组进行了全负荷脱硝改造,改造方案为增加省煤器旁路,满足最低稳燃负荷下SCR投运温度。

锅炉基建时即采用了低氮燃烧技术,SCR入口NOx浓度约为300mg/m3,SCR出口NOx浓度约为60mg/m3。另外,2014年已对原有系统进了宽负荷脱硝改造,改造方案为增加省煤器烟气旁路,从改造效果看,低负荷时可以满足机组脱硝系统的投入要求。

1.3 除尘装置

3、4号机组除尘采用静电除尘器,每台机组设置2台三通道五电场静电除尘器。

1.4 脱硫装置

3、4号机组脱硫采用石灰石 石膏湿法脱硫工艺,一炉一塔,石灰石湿磨制浆,公用系统为4台机组公用。由美国常净环保工程公司采用工程总承包(engineering procurement and construction,EPC)模式建设。脱硫系统设计有4台浆液循环泵及4层喷淋层,在设计条件下,石灰石-石膏湿法烟气脱硫设计入口SO2浓度为1 508mg/m3(干基,6%氧,设计煤种),2 200mg/m3(干基,6%氧,校核煤种)。原有3、4号机组脱硫系统设计效率为95%。脱硫吸收塔(含除雾器)阻力数值为1 150Pa,脱硫塔为4层喷淋层的常规喷淋空塔技术。脱硫系统排放状况为:当入口燃用校核煤种,即收到基为0.8、入口SO2浓度为2 200mg/m3时,3、4号机组脱硫系统出口SO2排放值约为110mg/m3。

潮州电厂于2015年11月份根据《固定污染源排气中颗粒物测定与气体污染物采样方法》和《固定污染源烟气排放连续监测技术规范(试行)》对潮州电厂3、4号机组采样测试。测试结果如表2所示。

表2 3、4号机组2015年污染物排放在线监测数据Table 2 On-line monitoring data of the pollutions emission of Units 3and 4in 2015

从测试结果可以看出,这2台机组的电除尘出口粉尘浓度都在30~40mg/m3以内,烟囱出口环保监测点的烟尘排放浓度都在20mg/m3以下,不能满足现行国家标准GB 13223—2011《火电厂大气污染物排放标准》排放限值要求,距“超低排放”所要求的5mg/m3以下有较大的差距。

2 超低排放改造方案

2.1 脱硝方案

SCR脱硝工艺一般脱硝效率可保证在85%以上,较早建设的机组,一般均按照80%控制的,加上对低氮燃烧系统的改造,所以对原有系统进行催化剂的增量,基本可以满足脱硝系统的提效。原有脱硝系统建设时按照80%设计,采用“2+1”方案布置,锅炉出口NOx浓度约为300mg/m3[5-8],本次脱硝改造按照入口NOx浓度不高于350mg/m3考虑,若达到NOx排放浓度不高于40mg/m3只需要将脱硝效率增大到88.6%,采用新增1层催化剂的方式即可解决。催化剂填充量的增加可提高SO3转化率,增加了空气预热器硫酸氢铵堵塞的风险。同样的SO3浓度下,氨浓度越低风险越小,为了降低运行风险,建议投产后对注氨均匀性进行测试与调整,减少空气预热器运行风险。原有SCR系统并未对备用层增加吹灰器,原有SCR系统选用的声波吹灰器,为单个反应器,每层7台。本次改造按照原有设计,为单个反应器每层增加7台声波吹灰器,每台机组共计2个反应器,合计为每台机组增加14台声波吹灰器,2台机组共计增加28台声波吹灰器,应相应增加压缩空气管路。

2.2 综合除尘方案

采取一定措施以后,常规静电除尘器出口粉尘排放浓度可以达到15~20mg/m3水平,但是较难达到5mg/m3以下。另外,湿法脱硫喷淋塔会带出一部分含有固态物的液滴,最终可能会出现脱硫后的粉尘排放浓度比脱硫前还高。因此,要达到烟囱出口粉尘浓度不高于5mg/m3或不高于10mg/m3的要求,则需采用更加精细的除尘工艺。本工程原综合除尘方案按照GB 13223—2003《火电厂大气污染物排放标准》要求设计,静电除尘器除尘效率按照99.84%设计,燃用设计煤种和校核煤种时,静电除尘器出口粉尘浓度计算值为50mg/m3,经过湿法脱硫喷淋塔洗涤后,最终粉尘排放浓度低于30mg/m3,达到国家标准(GB 13223—2003)的要求。

本工程污染物排放要求达到超洁净排放,电除尘器出口的粉尘排放浓度小于15mg/m3,按照目前的技术,电除尘器必须采用低低温电除尘器才能满足该要求,所以除尘器入口必须设置低温省煤器,将烟气温度降至露点温度附近运行,大幅提高电除尘器的收尘效率,同时将余热回收至回热系统,节约煤耗。

低低温烟气特性主要有以下变化:在低低温状态下,烟尘比电阻降低,极板上粉尘层的电附着力减弱,粉尘荷电性能提高;烟气体积流量降低,电场风速降低,烟气在电场中的停留时间延长,烟气单位体积中粉尘质量浓度提高;烟气中颗粒及气体分子热运动能力减弱 ,空气击穿电压提高,提高除尘效率。由此可见,烟气降低温度运行后,可以从多方面提高电除尘器的性能,使电除尘器运行最佳化。

低低温静电除尘器设计的要点是入口烟温应选择恰当,烟气温度高于露点温度太多,粉尘微孔内吸附的SO3不能凝结成电解质,除尘效果会大打折扣;烟气温度低于露点温度太多,除尘内一些存在漏风的局部低温区域会结露,最后引起设备腐蚀或者电气短路的问题。按照国外长期运行经验,烟气温度控制在90℃左右,运行效果最好。

本工程已于2012年进行了烟气深度冷却改造,除尘器入口前设置了低温省煤器。改造后除尘器入口烟气温度可降低至95℃,烟气降至95℃后静电除尘器的集尘面积可达到118m2/m3/s,配合除尘器电源及其他提效措施改造可以达到烟尘浓度不超过10mg/m3的排放要求。

2.3 脱硫方案

石灰石 石膏湿法脱硫是目前大容量机组最成熟、效率最高、应用最广泛的一种脱硫工艺,一般脱硫效率可以达到95%以上。如果继续提高脱硫效率,则需要采取较多的措施,投资和运行成本也会增加较多。本次环保超低排放改造,脱硫系统推荐的提效改造方案为吸收塔增加1台浆液循环泵,塔内增加喷淋层及增效装置方案。

吸收塔更换1台浆液循环泵,新增1台浆液循环泵,流量为13 557m3/h,扬程分别为28.8m/30.9m,轴功率分别为1 468、1 575kW,电机功率为1 600/1 800kW。相应增加土建、电气等基础。改造1层喷淋层新增1层喷淋层,喷淋层母管直径1 400cm,材质FRP。吸收塔液位抬高1.2m,吸收塔入口到第1层喷淋层抬高1m及除雾器抬高3m。

经上述改造后,吸收塔加高4.2m,吸收塔入口烟道中心标高为15.420m,出口烟道中心标高为39.355m。改造后吸收塔标高从原来的38.240m,增加到42.440m。燃用校核煤种时,SO2排放浓度不超过30mg/m3。

3 结论及建议

控制烟尘、SO2、NOx排放浓度(基准含氧量6%)分别不超过10、35、50mg/m3,推荐采用方案为原有脱硝增加1层催化剂+除尘器提效改造+脱硫塔一体化脱硫。

(1)由于超低排放改造后烟气系统阻力增加,在原有引风机保持不变的基础上,经核算原增压风机无法满足改造后的要求,增压风机需整体更换。

(2)脱硝系统按照新增1层催化剂,脱硝效率达到88.6%,并增加备用层声波吹灰器,吹灰器数量为每台机组14台。

(3)脱硫系统改造按照原有脱硫塔改造1层+新增1层喷淋层+塔内增加湍流层的方案,改造后脱硫塔内喷淋层为5层。

(4)超低改造对于降低单位发电污染物排放,环保效果显著,改造后满足超低排放的要求。

(5)超低排放综合改造的本改造工程动态投资为17 591万元,静态投资为17 229万元。

[1]孙东锋,黄启东,张勇军,等.首台1 000MW机组烟气超低排放改造后脱硝系统控制策略改进及探讨[J].华东电力,2014,42(11):2457-2460.SUN Dongfeng,HANG Qidong,ZHANG Yongjun,et al.DeNOx system control tactics after ultra-low flue gas emission reformation of the first 1 000MW unit[J].East China Electric Power,2014,42(11):2457-2460.

[2]卿红梅,康科伟.600MW超临界机组脱硝系统超低排放改造方案研究[J].机电信息,2014(30):61-62.

[3]邓辉鹏.陕西华电蒲城第二发电有限责任公司2×660MW机组超低排放改造[J].华电技术,2016,38(4):61-62,67,80-81.DENG Huipeng.Ultra-clean emission transformation of 2× 660MW units for Shanxi Huadian Pucheng No.2power generation company limited[J].Huadian Technology,2016,38(4):61-62,67,80-81.

[4]毛健雄.汽轮发电机组分轴高低位布置二次再热超超临界技术[J].分布式能源,2016,1(3):37-42.MAO Jianxiong.Double reheat ultra-supercritical technology with cross-compound,high and low positioned steam turbounit[J].Distributed Energy,2016,1(3):37-42.

[5]张军,郑成航,张涌新,等.某1000MW燃煤机组超低排放电厂烟气污染物排放测试及其特性分析[J].中国电机工程学报,2016,36(5):1310-1314.ZHANG Jun,ZHENG Chenghang,ZHANG Yongxin,et al.Experimental investigation of ultra-low pollutants emission characteristics from a 1 000MW coal-fired power plant[J].Proceedings of the CSEE,2016,36(5):1310-1314.

[6]曹勤峰,李清毅.1 000MW燃煤机组超低排放低氮燃烧调整优化研究[J].电力与能源,2016,37(5):600-604.CAO Qinfeng LI Qingyi.Optimized adjustment of 1 000MW coal-fired unit combustion with ultra-low NOxemission[J].Power &Energy,2016,37(5):600-604.

[7]李中存,徐刚华,杨美聪,等.超超临界燃煤发电机组大气污染物超低排放方案选择[J].发电设备,2015,29(3):234-236.LI Zhongcun,XU Ganghua,YANG Meicong,et al.Solution selection for ultra-low emission of air pollutants from ultrasupercritical coal-fired units[J].Power Equipment,2015,29(3):234-236

[8]王子非,郭向宇,郭延平.1 000MW机组低氮燃烧调整试验[J].电站系统工程,2016,32(3):60-60.

Ultra-Low Emission Improvement Scheme of 1 000MW Ultra Supercritical Coal-Fired Unit

JING Jun,ZHAO Xiaotian

(Guangdong Datang International Chaozhou Power Generation Co.,Ltd.,Chaozhou 515723,Guangdong Province,China)

In order to achieve the atmospheric pollutants emission standards of thermal power plant,the common modification technical routes of the denitrification,desulfurization and dust removal system of 1 000MW ultrasupercritical coal-fired units are studied.The actual operation of the flue gas environmental protection facilities such as denitrification,desulfurization and dust removal of 1 000MW coal-fired units are obtained.The requirement that the coal-fired units in Guangdong province basically reach the gas turbine emission limit is issued by the development and reform commission of Guangdong province.According to the gap between the actual operation and the emission limit of the coal-fired units,the problems of ultra-low emission of the units are analyzed and discussed.From the viewpoint of the feasibility of the process,investment,duration,and the operation and maintenance costs,the modification schemes of 1000MW unit environmental protection facilities are researched.The appropriate reform projects of the flue gas environmental protection facilities are determined,which can reduce the emission of atmospheric pollutants,i.e.,NOx,SO2and flue gas,below 50,35,10mg/m3.

1 000MW ultra-supercritical coal-fired units;ultra-low emission;desulfurization;denitrification;dust removal

靖 君

2017-01-06

靖 君(1986—),男,工学学士,工程师,从事火电厂1 000MW超超临界机组集控运行工作,jingjun5520@163.com;

(编辑 蒋毅恒)

TK47

B

2096-2185(2017)01-0058-04

10.16513/j.cnki.10-1427/tk.2017.01.009

赵笑天(1986—),女,硕士,工程师,从事1 000MW超超临界机组环保管理工作,342975772@qq.com。