拆模时机对混凝土结构的影响

万晶,李福平,张值,蔡远忠

(1. 重庆品合泰建材有限公司,工程师;2. 重庆建工建材物流有限公司,工程师;3. 南充宏基实业有限公司,技术负责人;4. 重庆城建控股(集团)有限责任公司,工程师)

拆模时机对混凝土结构的影响

万晶1,李福平2,张值3,蔡远忠4

(1. 重庆品合泰建材有限公司,工程师;2. 重庆建工建材物流有限公司,工程师;3. 南充宏基实业有限公司,技术负责人;4. 重庆城建控股(集团)有限责任公司,工程师)

我国随着商品混凝土的推广,现浇混凝土结构工程的工程量呈现不断攀升的趋势,模板分项工程作为混凝土结构工程施工的重要组成部分,其费用约占现浇混凝土工程费用的三分之一左右。因此,在混凝土结构工程的施工过程中,模板一次性投入量和模板循环周转利用的效率,与工程建设的质量和成本紧密相关,其中拆模时机更是直接影响混凝土结构工程的质量,严重时会直接影响建(构)筑物正常使用。

模板工程成本的投入,跟工程建设的质量和成本看似矛盾,其实,在实际施工过程中,我们完全可以通过必要的技术手段进行优化调整,消除两者的矛盾,达到两者的统一。

1 拆模时机对混凝土结构工程质量和经济的影响

众所周知,混凝土的强度发展是一个循序渐进的过程,模板在混凝土强度发展过程中,起着支撑混凝土等材料的自重和保护构件的作用。当混凝土自身强度发展还未达到抵抗自重或外部荷载作用的程度——过早拆模,导致钢筋与混凝土握裹力的降低,荷载裂缝产生,发生工程质量事故和安全事故。

然而,拆模时间延长,势必需要加大模板的一次性投入,导致模板的循环周转利用效率降低,增加了工程建设的成本支出。

如何平衡拆模时机对混凝土结构工程质量和经济的影响,需要我们全面了解模板分项工程的质量要求,以及早拆模施工体系的原理。

2 标准、规范对拆模时机的要求

为保证混凝土结构工程施工质量,GB 50666—2011《混凝土结构工程施工质量规范》、GB 50204—2015《混凝土结构工程施工质量验收规范》,都对模板工程中拆模时机作出了相应的要求。

GB 50666—2011《混凝土结构工程施工质量规范》中条文明确对模板拆除顺序,拆模时机如下表述:

4.5.1 模板拆除时,可采取先支的后拆、后支的先拆,先拆非承重模板、后拆承重模板的顺序,并应从上而下进行拆除。

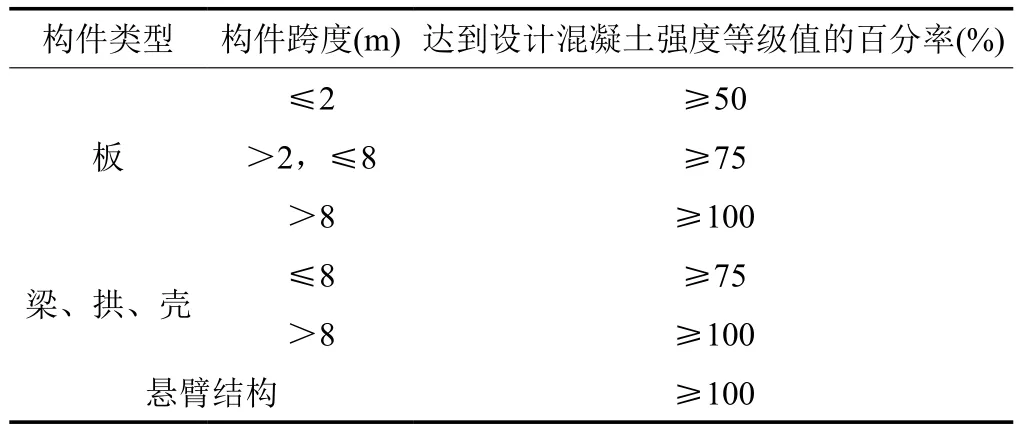

4.5.2 底模及支架应在混凝土强度达到设计要求后再拆除;当设计无具体要求时,同条件养护的混凝土立方体试件抗压强度应符合表 4.5.2 的规定。

表4.5.2 底模拆除时的混凝土强度要求

4.5.3 当混凝土强度能保证其表面及棱角不受损伤时,方可拆除侧模。

4.5.4 多个楼层间连续支模的底层支架拆除时间,应根据连续支模的楼层间荷载分配和混凝土强度的增长情况确定。

4.5.5 快拆支架体系的支架立杆间距不应大于 2m,拆模时,应保留立杆并顶托支撑楼板,拆模时的混凝土强度可按本规范表 4.5.2 中构件跨度为 2m 的规定确定。

4.5.6 后张预应力混凝土结构构件,侧模宜在预应力筋张拉前拆除;底模及支架不应在结构构件建立预应力前拆除。

4.5.7 拆下的模板及支架构件不得抛掷,应分散堆放在指定地点,并应及时清运。

GB 50204—2015《混凝土结构工程施工质量验收规范》中条文对后浇带模板工程作出明确规定:由于后浇带模板及支架在施工过程中留置时间较长,后浇带模板及支架不仅应单独设置,而且不能与相邻的混凝土模板及支架同时拆除,且不宜拆除后二次支撑,更不能影响相邻混凝土结构的质量。

3 施工现场对拆模时机控制情况及对混凝土工程质量的影响

当下的施工现场,绝大多数情况施工人员都未按规范要求进行拆模,几乎都是在混凝土浇筑完毕 8~12h 后拆侧模,一周左右拆底模,或是用手去摸模板,感觉模板发烫了,就开始拆模,完全凭经验和感觉来判断拆模时机。这种行为完全就是一种野蛮施工!

实施拆模的人完全没有意识到,过早拆除模板,确实提高了模板的循环使用效率,节约了模板工程投入的成本,但混凝土会因自身强度不足,无法抵抗自重或外部荷载,引起钢筋和混凝土握裹力降低,混凝土结构出现荷载裂缝,以及拉伤混凝土表面,影响混凝土结构的表观质量和耐久性,甚至造成严重的工程质量事故和安全事故。

4 早拆模施工体系在混凝土工程中的应用

从相关规范要求不难看出,拆模时机跟混凝土实体强度值、混凝土结构的跨度直接关联。

在实际施工过程中,采取加强混凝土的振捣,保证混凝土结构的匀质性;留置相应数量的同条件试件;混凝土中掺入早强剂,使用早强水泥;加强混凝土构件和同条件试件的养护等技术措施,可加快混凝土强度的增长,达到早拆模的目的。

在拆模过程中,保留混凝土结构中的支柱,将拆模跨距由长跨缩短为短跨,进而把混凝土整体构件拆模强度,降至设计或规范要求强度比例,达到支柱模板晚拆,其他模板早拆的目的,从而提前了混凝土结构的拆模时间,加快模板的循环周转利用率。

在实际施工过程中,采取有效的技术措施,使用必要的技术手段,实行早拆模施工体系,不仅能保证混凝土结构质量,还增加了模板循环周转利用率,减少了模板一次性投入量,最终提高了施工效率,降低了工程建设成本。