稠油热采井剪环式双向热应力补偿工具研究

张代明

(山东科瑞石油装备有限公司,山东 东营 257000)①

稠油热采井剪环式双向热应力补偿工具研究

张代明

(山东科瑞石油装备有限公司,山东 东营 257000)①

针对目前稠油井热采过程中,因注蒸汽造成套管损坏的问题,开发了一种剪环式双向热应力补偿工具,其原理是对注蒸汽时套管的热胀冷缩变形量进行有效补偿,释放套管自身的热应力,达到保护套管的目的。与常规的剪钉式单向补偿器相比,采用了性能更加稳定可靠的剪环式双向补偿结构,既可有效满足注蒸汽时的管柱伸长补偿,又可满足停注时管柱收缩补偿。该工具已在胜利油田得到广泛应用,取得了明显的效果。

稠油;套管;热应力;双向补偿

稠油在世界油气资源中占有很大的比重,开采稠油已成为国内外许多石油公司的主要产量来源。热力采油作为稠油开发的主要手段,其产量约占稠油总产量的70%。热力采油的主要方式包括蒸汽吞吐、蒸汽驱、火烧油层、热水驱等,其中蒸汽吞吐和蒸汽驱油是目前主要的热力开采方法。早在20世纪60年代初,我国就在克拉玛依油田开展了蒸汽吞吐和蒸汽驱试验,随着国外先进技术和装备的引进、消化吸收,逐步形成了适应我国稠油油藏特点的注蒸汽开采技术,极大地促进了稠油大规模的工业化开采,我国已经成为世界上主要的稠油生产国之一[1-2]。

一直以来,因注蒸汽造成套管损坏的问题严重制约着稠油开采的发展,主要原因是高温蒸汽在油井管柱内产生的热应力使套管产生屈服变形、断裂,在套管内有弯曲应力时,套管破坏的可能性更大。另外,反复注汽会大幅加快套管的损坏速度[3-4]。

1 热采井套管损坏机理

以直径ø177.8 mm、钢级N80、连接形式为API偏梯螺纹规格的套管为例,研究其损坏机理[5-7]。

对于没有任何约束的圆形钢棒,假设其长度为L,直径为D,初始温度为t1,升温后温度为t2,线膨胀系数为αt,其轴向伸长量为

△L=αt(t2-t1)L

热采井套管就像一根圆形钢棒,上端被井口固定,下端被充填砂及地层砂紧紧包裹、压覆,也被紧紧束缚。在两端被束缚的套管中注入350 ℃的干燥热蒸汽时,套管受热膨胀,材料的应力达到了700 MPa,使N80套管产生屈服变形(N80套管最小屈服强度552 MPa)。另外,由于材料的高温蠕变现象,在停注转抽时,温度下降,套管收缩,产生很大的拉应力,导致套管的应力松弛相当大。

蠕变现象引起的应力松弛为

△σp=E/(1-μ2)( △εz+μ·△εθ)

式中:E为材料弹性模量;μ为泊松比;△εz为轴向塑性应变;△εθ为周向属性应变。

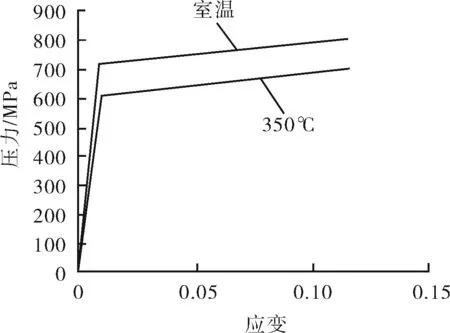

材料特性遵循双线性模型,如图1。

图1 材料特性

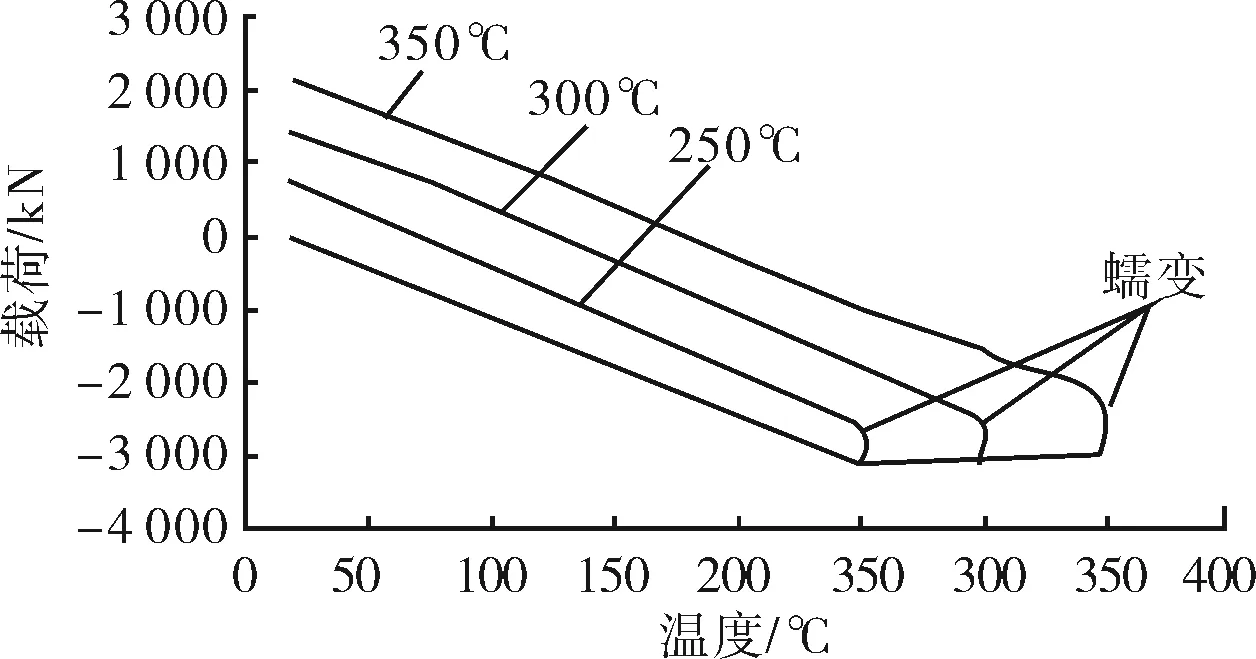

计算在不同注汽温度下(250、300、350 ℃)热采井套管载荷的变化,如图2所示。

图2 不同注汽温度下载荷的变化

由图2可见,当注汽时随着温度的升高,套管产生很大的热压缩载荷,达到预定温度后,随着时间的推移,套管发生蠕变。由于达到预定温度后套管产生的应力已经达到或接近屈服,蠕变现象相当严重。当温度下降时,由于发生了屈服和蠕变,卸载路线并没有原路返回,而是有很大变化,使套管产生很大的拉伸载荷。

实际上,热采井套管需要经过反复注汽,随着热循环次数的增加,套管产生的压缩载荷越来越小,拉伸载荷越来越大。资料表明在第1轮和第2轮注汽时,拉伸载荷尚未使套管发生屈服,但第3轮和第4轮注汽后,套管已经发生了明显的屈服现象。因此,随着注汽次数的增加,会造成热采井套管以断裂、滑脱形式而损坏。

2 热采井预防、改善套管损坏的措施

由于高温而产生的热载荷是热采井套管损坏的根本原因,降低注汽温度、提高材料强度、提高套管抗蠕变能力及减少套管产生过高热应力是防止套管损坏的主要方法。通常采用的方法包括隔热管注蒸汽技术、提拉预应力技术、热应力补偿技术、耐高温水泥技术和使用热采井专用套管。

对于热采稠油防砂井而言,受完井方式、施工工艺、生产成本等因素的制约,采用热应力补偿技术是最为经济、简单、有效的方法。热应力补偿技术的关键是热应力补偿工具的性能[8-10]。

3 常规热应力补偿工具

3.1 工作原理

热应力补偿工具的原理是当套管的热载荷达到补偿器的设定值时,补偿器自动开启补偿功能,从而有效释放套管自身的热载荷,达到保护套管的目的[11]。

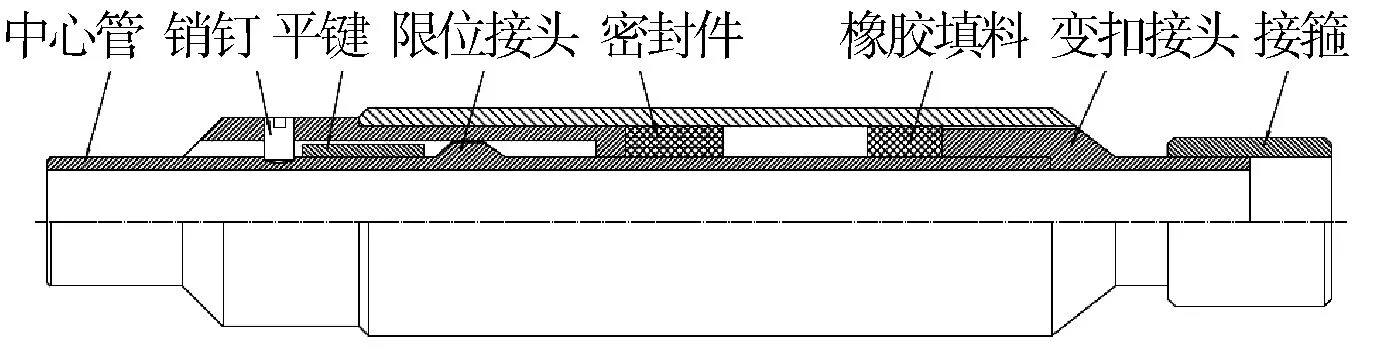

常规的热应力补偿工具为剪钉式单向补偿结构,如图3所示。

图3 剪钉式单向热应力补偿工具示意

3.2 存在问题

3.2.1 剪切受力不均匀

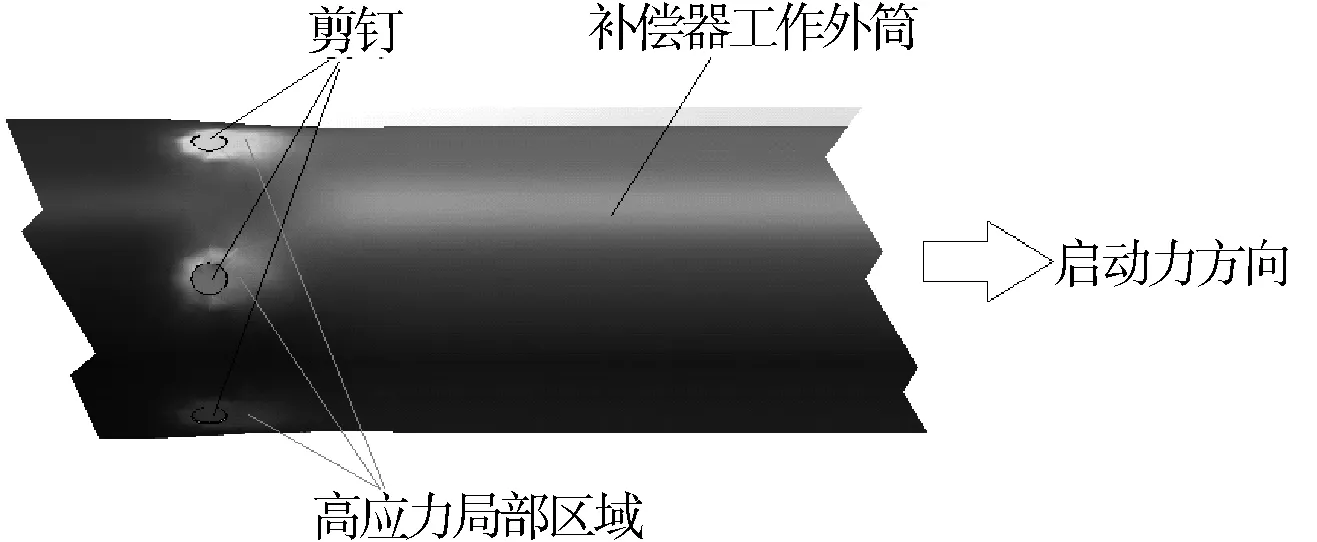

常规的剪钉式补偿器因为使用了剪切销钉,剪切时必然会造成受力不均、局部应力过大。销钉的材料一般为合金钢,其强度比较大,考虑到补偿器的开启压力必须低于套管的屈服强度,加上安全系数,开启压力设置在300~500 kN。通常剪钉式补偿器有4~6个销钉,因而在工具剪切面圆周上存在4~6个局部应力高点,工作外筒受力不均匀,不利于工具的正常开启,同时会减少工具的使用寿命。如图4所示。

图4 剪钉式单向热应力补偿工具受力示意

3.2.2 剪钉性能不稳定

合金钢制造的剪钉的材料的硬度受热处理温度的影响特别明显,较小的热处理温度差别都可能造成较大的剪钉强度差异,且剪钉的质量不稳定。在实际应用中经常出现同一批次的剪钉,出现较大差异的剪切强度,这可能会造成工具提前开启或无法正常开启。

3.2.3 单向补偿且补偿距离较短

常规的热应力补偿器采用单向补偿结构,补偿距离较短,不能满足套管热应力补偿的要求。因套管存在热胀和冷缩2种热变形式,只有双向补偿才能有效满足热补的要求。

套管的热胀系数通常为(13~14)×10-6mm/(℃·mm),其热胀伸长量为:套管温度每上升100 ℃,伸长量为1.3~1.4 mm/m,100 m套管温度上升到350 ℃时,其伸长量为0.45~0.49 m。常规的热应力单向补偿器的补偿距离为0.3 m,这就需要每60 m套管装一个热应力补偿器,使用频率太高。既不经济,又增加了风险点。

4 剪环式双向热应力补偿工具

4.1 双向补偿功能

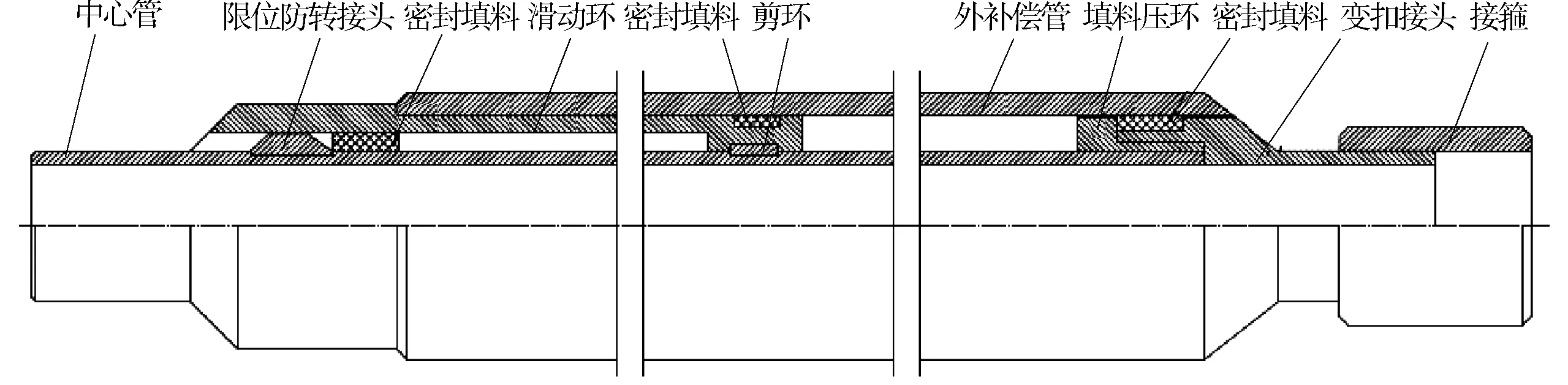

由于套管在注蒸汽时受热伸长,在停注时受冷伸缩,因而热补工具应该具备双向补偿功能,才能达到较为理想的热补作用。设计的剪环式双向热应力补偿工具结构如图5所示。

图5 剪环式双向热应力补偿工具示意

铝制剪环位于工具的中部,工具在热胀或冷缩时起双向补偿的作用。补偿距离各为0.5 m,较常规的单向补偿工具有较明显的提高。由热胀伸长量计算可知,0.5 m的补偿距离可以满足100 m套管在350 ℃时的热补需求。对于长水平段稠油热采防砂井,可以使用较少的热补工具就能满足热补要求,减少了风险点,既经济又可靠。

4.2 铝制剪环代替钢制剪钉

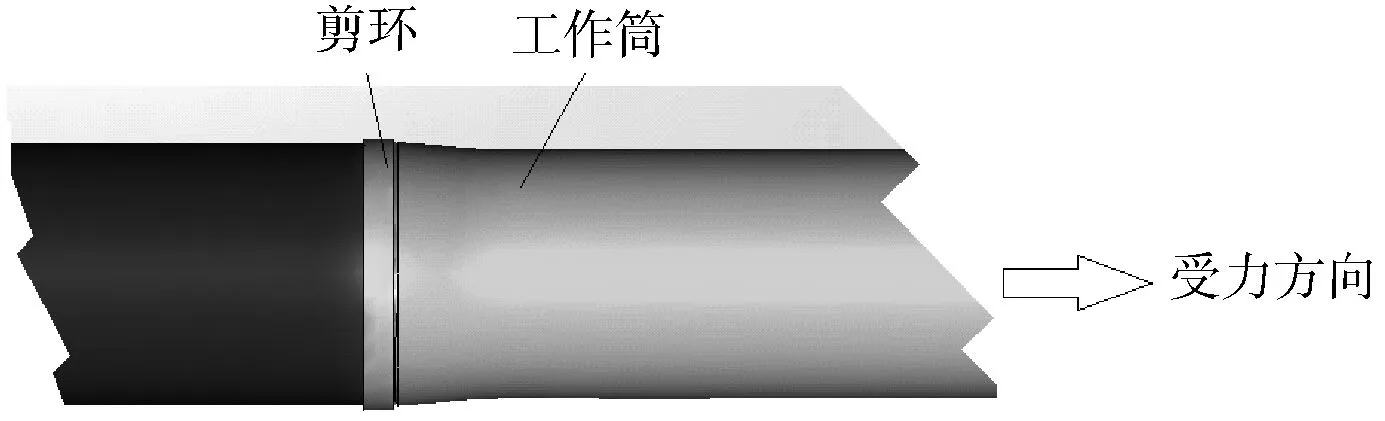

钢制剪钉会造成工具受力不均现象,而采用铝环结构就可以有效解决该问题,因为环状结构是与工具的外管和内管在圆周方向全接触,受力均匀,不存在局部应力过高的问题。如图6所示。

由图6可知,工作筒受热应力拉伸或压缩时,其受剪环的抗剪力均分分布在圆周上;同时铝制剪环直接用铝棒或成型铝管加工,不需要再进行热处理,保证了材料力学性能的稳定性,虽然铝的强度比合金钢低,但剪环的剪切面积比剪钉大得多,能够满足实际需要的开启压力及抗剪强度。

图6 剪环式双向热应力补偿工具受力示意

5 结论

1) 针对稠油热采井因注蒸汽热胀冷缩而导致套管损坏的情况,使用热应力补偿工具是一种简单、经济、可靠的防套损技术手段。

2) 传统的钢制剪钉式单向热应力补偿工具存在应力集中、补偿距短、单向补偿等缺陷,不能完全满足现场实际需求。改进的铝制剪环式双向热应力补偿工具,具有剪环受力均匀、补偿距长、双向补偿的优点,有效克服了传统热应力补偿工具的缺陷。

3) 采用温控材料作为剪环将会使热应力补偿工具具备更好的使用性能,但工具的成本会相应的提高。

[1] 于连东.世界稠油资源分布及其开采技术的现状与展望[J].特种油气藏,2001,8(2):98-103.

[2] 王大为,周耐强,牟凯.稠油热采技术现状及其发展趋势[J].西部勘探工程,2008(12):129-131.

[3] 李鹏华.稠油开采技术现状及展望[J].油气田地面工程,2009,28(2):9-10.

[4] 苏玉亮,高海涛.稠油蒸汽驱热效率影响因素研究[J].断块油气田,2009,16(2):73-74.

[5] 沈传海,王振环.套损井原因分析及综合治理工艺技术[J].石油化工应用,2007,26(5):47-50.

[6] 马跃鹏,上官丰收.N80Q套管力学性能不稳定原因分析[J].热加工工艺,2012,41(8):221-222.

[7] 檀朝东,闫学峰,杨喜柱,等.大位移水平井完井管柱力学分析研究[J].石油矿场机械,2008,37(2):20-24.

[8] 高连新,张毅.管柱设计与油井管选用[M].北京:石油工业出版社,2013:142-151.

[9] 卢小庆,李勤,李春香.高强度稠油热采井专用套管TP110H的开发[J].钢管,2007,36(5):14-17.

[10] 姚晓,李华.耐高温低密度油井水泥的研究及应用[J].南京工业大学学报,2003,25(5):24-27.

[11] 孙雪冬.套管热应力补偿器在稠油热采井种的研究与应用[J].中国石油和化工,2005(11):52-54.

packer.Therefore,a consuming fractured packer is developed and this kind of packer contains central tube,spacing ring,centralizer,slip bow,slip,cone and burning component,and so on.This consuming fractured packer can ensure the effect of the slip.As a result of the burning component,unfreezing,heat the reservoir can be realized to reduce the viscosity of the heavy oil,enhance the heavy oil recovery and meet the requirements of the fracturing operation.

Keywords:packer;fracture;slip;exhaustive;combustion element

Research on Shear Ring Bidirectional Thermal Stress Compensation Tool for Heavy Oil Thermal Recovery Hole

ZHANG Daiming

(ShandongKeruiPetroleumEquipmentCo.,Ltd.,Dongying257000,China)

Aiming at the heavy oil thermal recovery by steam injection process that caused casing damage problem,a shear ring type bidirectional thermal stress compensation tool is developed,the principle of steam injection casing expansion and contraction deformation was effectively compensated,the release of casing thermal stress,to protect the casing.Compared with the conventional one-way shear pin type compensator,the performance of shear failure type bidirectional compensation structure is more stable and reliable,which can effectively meet the elongation during steam injection pipe string compensation,and can satisfy the stop injection pipe string shrinkage compensation.The tool has been widely used in Shengli Oilfield,and has achieved remarkable results.

viscous crude oil;casing;thermal stress;bidirectional compensation

2016-09-19 作者简介:张代明(1984-),男,四川渠县人,现主要从事井下工具的研发工作,E-mail:zdm7392131@163.com。

1001-3482(2017)02-0062-04

TE934.5

B

10.3969/j.issn.1001-3482.2017.02.014