连续循环钻井系统主机研制

肖建秋,马青芳,胡志坚,彭 嵩

(中国石油集团 钻井工程技术研究院,北京 102200)①

·开发应用·

连续循环钻井系统主机研制

肖建秋,马青芳,胡志坚,彭 嵩

(中国石油集团 钻井工程技术研究院,北京 102200)①

连续循环钻井在接单根(或立柱)、起下钻过程中能保持钻井液的连续循环,在整个钻进期间内实现了稳定的当量钻井液密度和不间断的岩屑排出,提高了复杂地层钻井的安全性。研制了连续循环钻井系统的核心装置——连续循环钻井系统主机(CCS主机)。介绍了其工作原理、结构及特点等。为连续循环钻井技术的发展提供参考。

连续循环钻井;CCS 主机;结构设计

连续循环钻井能够在接单根(或立柱)和起下钻期间保持钻井液的连续循环,从而在整个钻进期间实现稳定的当量钻井液密度循环和不间断的岩屑排出,全面改善了井眼条件和钻井安全性,提高了复杂地层钻井作业的成功率。该技术特别适合窄钻井液密度窗口条件下的安全钻井;另外,在大位移井、水平井、高压/高温井、欠平衡井中,该技术可最大限度地避免井壁发生垮塌、卡钻,降低钻井事故,提高机械钻速[1-6]。从2006年开始进行连续循环循环系统的研制工作,经过多次室内试验、试验井试验及技术改进,攻克了多项技术难题,取得了一定成果。本文就中国石油集团钻井工程技术研究院研制的连续循环钻井系统的核心装置——连续循环钻井系统主机的结构设计给出一些见解,旨在为连续循环钻井技术的进一步发展提供参考。

1 CCS主机结构组成及工作原理

1.1 结构组成

连续循环钻井系统由顶驱、连续循环钻井系统主机(CCS主机)、控制房、液压电控系统、分流装置等组成,如图1所示。

1—顶驱;2—主机;3—控制房;4—分流装置;5—液压电控系统。

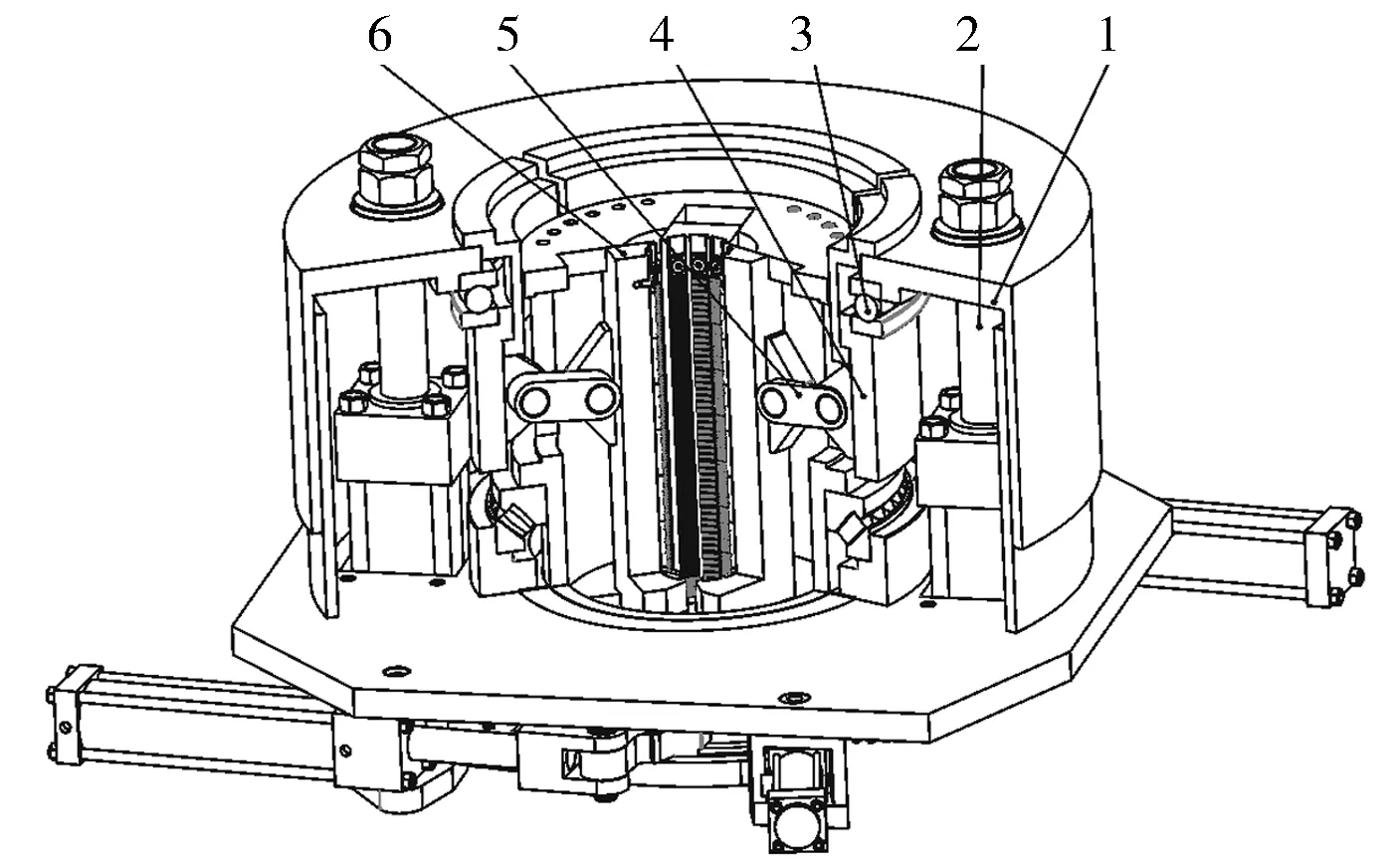

CCS主机是实现连续循环钻井作业的核心装置,由支架总成、钻杆导引机构、动力钳、腔体总成、上旁通阀、下旁通阀、专用动力卡瓦等部件组成,如图2所示。CCS主机的主要功能是在接单根(或立柱)及起下钻时,通过立管和旁通钻井液循环通道间的切换,实现钻井液的连续循环,并在密闭压力腔室内完成钻杆的自动上卸扣操作。

1—钻杆导引机构;2—动力钳;3—支架总成;4—腔体总成;5—专用动力卡瓦;6—上旁通阀;7—下旁通阀。

1.2 工作原理

CCS主机的工作原理是利用腔体总成内闸板的开合控制其内部上、下密封腔室的连通与隔离,并与分流装置配合动作,完成密闭腔室内钻井液通道的分流切换;同时利用动力钳与腔体总成内背钳闸板及底部动力卡瓦等的协同配合动作,实现在腔体总成内接卸钻杆的自动上卸扣操作。

1.3 主要技术参数

密封压力 35 MPa

循环排量 3 000 L/min

卸扣力矩 98 kN·m

上扣力矩 65 kN·m

旋扣力矩 10.8 kN·m

旋扣转速 2.5~40 r/min

平衡上顶力 600 kN

开口直径 228.6 mm(9英寸)

接卸单根(或立柱)时间 15~20 min

2 关键技术

1) 可靠夹持钻杆本体的大转矩动力钳的结构设计。与常规动力钳[7]上卸扣操作不同,连续循环钻井系统动力钳夹持的是钻杆本体,必须严格控制对钻杆的夹持力[8]。动力钳既要提供足够的上卸扣转矩,又不能伤害钻杆本体。

2) 接入或移除钻杆(或立柱)时钻杆接头的准确定位与对扣技术。钻杆和钻柱接头螺纹的对接和旋扣是在密闭腔室内进行的,操作人员无法观察。

3) 钻杆接头螺纹的防护技术。在密闭高压腔室内进行上卸扣操作时,腔室内的高压钻井液对钻杆接头螺纹有作用力,若控制不当,极易造成钻杆接头螺纹损伤。

4) 腔体总成上半封闸板的高压旋转密封技术。腔体总成上半封闸板与钻杆之间会产生相对转动和轴向运动,闸板与钻杆间的旋转动密封是一个关键技术难点。

3 CCS主机研制

3.1 支架总成

支架总成用于支撑及连接腔体总成及动力钳等部件,如图3所示。通过旋转其上的调节螺杆,可微量调节支架总成的总体高度,并可调整主机的轴线与井口轴线一致。其横梁上连接的2条平行承载梁用于支撑专用动力卡瓦,以承担底部钻柱的重力;支架总成的上下连接板之间用于容纳及连接腔体总成;支架总成上的4个平衡油缸可使动力钳沿主机轴线平稳上下移动,或处于浮动状态,配合动力钳完成钻杆接头的准确对扣,以便在接、卸钻杆时控制钻杆顺利旋入接箍,或将钻杆从钻柱中旋出,有利于在动力钳上卸扣时保护钻杆接头螺纹,同时还可平衡高压密闭腔体内钻井液对钻杆接头螺纹的上顶力影响。在设计支架总成时,必须通过有限元分析计算,确保其整体强度、刚度,保障整套CCS主机的安全及稳定性。

1—底座;2—调节螺杆;3—横梁;4—承载梁; 5—下连接板;6—支柱;7—上连接板;8—平衡油缸。

3.2 腔体总成

腔体总成由上部单闸板防喷器和下部三闸板防喷器组成[9],上部单闸板防喷器为半封闸板,除了承受腔体内的钻井液压力外,还要承受因钻杆旋转和上下移动而产生的额外载荷。三闸板防喷器从上往下依次为全封闸板、背钳闸板和半封闸板。因下部半封闸板受到的是来自腔体内部的压力,而不是通常的下部压力,故下部半封闸板是倒置的。当关闭上、下半封闸板时,腔体总成内部就形成密闭压力腔。当中间全封闸板闭合时,密闭腔就被分隔为上、下两个腔室。工作时,分流装置控制上、下旁通阀的导通与阻断,通过这2个密闭腔室的隔离或连通来实现钻井液流道的切换,从而完成接单根(或立柱)及起下钻时钻井液的不间断循环。上卸扣操作时,利用连续循环钻井系统配备的光电传感器和电控制技术,实现钻杆接头的精确定位,确保顶驱把钻柱最上部母接头准确送入腔体总成的背钳闸板处并卡紧。动力钳与4个平衡油缸配合,夹紧钻杆并带动钻杆沿CCS主机轴线运动,实现钻杆接头与腔体总成内的钻柱接头轴线对中,然后完成对扣、旋扣及上卸扣。上卸扣操作时背钳闸板夹紧钻柱接头的同时,还要承受上卸扣操作时的反转矩。

3.3 钻杆导引机构

钻杆导引机构通过其上的连接底座连接于动力钳的起升盖上,由连接底座、支撑油缸、回转臂和导引器等组成,如图4所示。导引器铰接在回转臂外端;支撑油缸的活塞杆伸出时,驱动回转臂带动导引器升起,接入或移出钻杆时可快速引导钻杆与CCS主机的主轴心对中,提高接卸钻杆的速度和效率。导引器上有喇叭口结构,便于钻杆快速进入导引器内。

1—连接底座;2—支撑油缸;3—回转臂;4—导引器。

3.4 动力钳

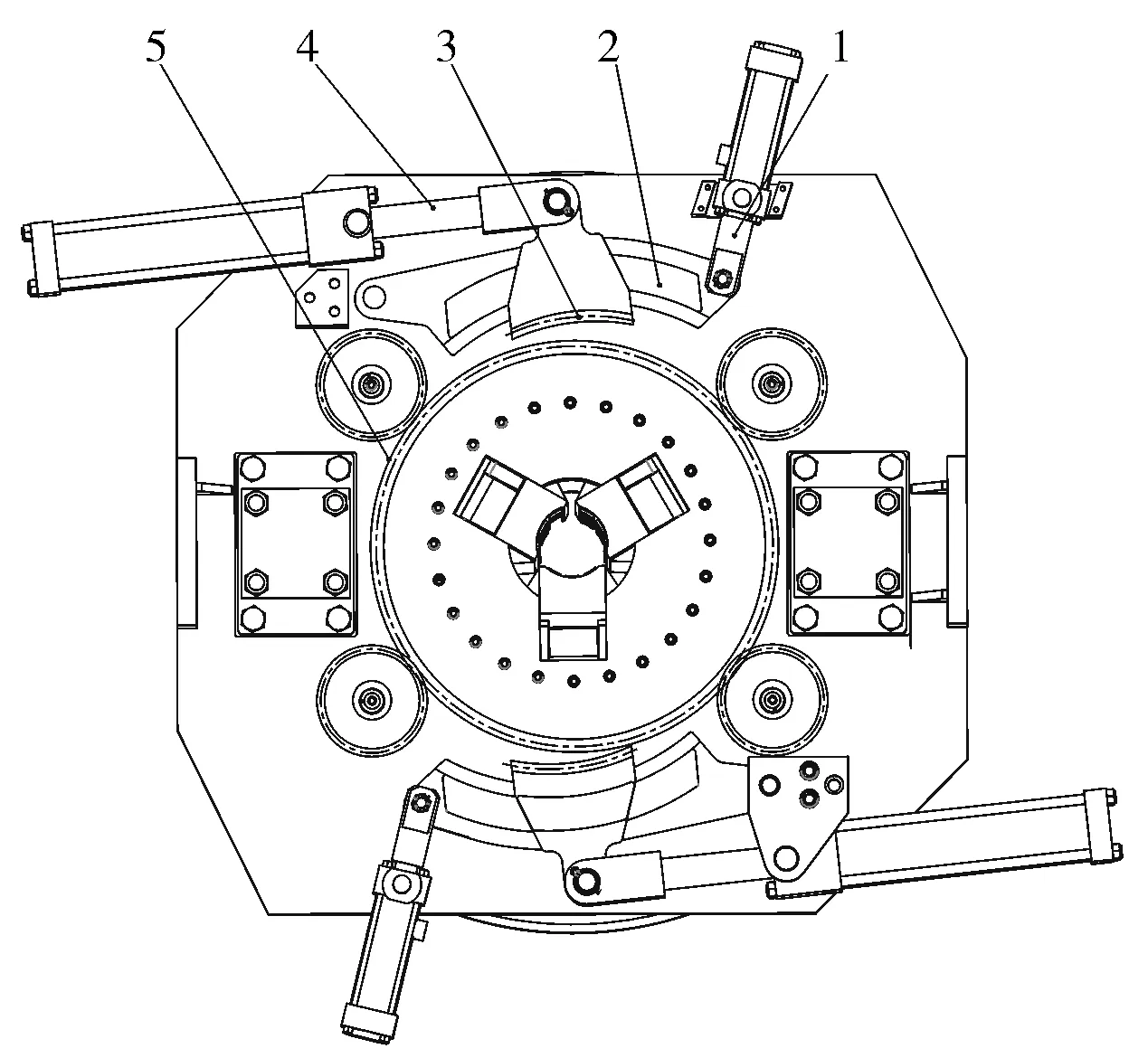

动力钳的总体结构[10]主要由底座、卡紧机构、旋扣机构和上卸扣机构4个功能部分组成,如图5所示。动力钳用于在连续循环钻井接单根(或立柱)及起下钻过程中,卡紧钻杆并带动钻杆旋扣,在密闭腔室内带压完成旋扣、上扣、卸扣等操作。具体地说就是用夹紧机构夹紧钻杆后,根据需要调整旋扣转速,驱动钻杆回转并旋扣,再根据钻杆规格调整上卸扣转矩,实施上卸扣操作。

底座总成是动力钳关键的支撑部件,除了承受动力钳各部件的重力外,还必须承受卡紧钻杆、上卸扣等操作时的反力,因此底座总成应具有足够的强度和刚度。

1—底座总成;2—卡紧机构;3—上卸扣机构;4—旋扣机构。

卡紧机构包括起升盖、卡紧油缸、卡紧套筒、卡紧连杆、卡瓦等,如图6所示。卡紧机构的功能是夹持钻杆。同步启动2个卡紧油缸,下拉起升盖和卡紧套筒,通过3个卡紧连杆,推动三瓣卡瓦同步向钻杆中心合拢,从而卡紧钻杆;反之,启动2个卡紧油缸上提起升盖和卡紧套筒,通过3个连杆拉动三瓣卡瓦与钻杆脱离。

1—起升盖;2—卡紧油缸;3—上轴承; 4—卡紧套筒;5—卡紧连杆;6—卡瓦。

动力钳的旋扣功能由旋扣机构实现,主要包括液马达、旋扣齿轮、中心大齿轮、回转筒等,如图7所示。4个液马达驱动旋扣齿轮,带动中心大齿轮及回转筒旋转,从而带动卡瓦和钻杆也随之一起转动,实现钻杆的旋扣操作,通过调节液马达的液压力和流量便可调节旋扣转矩和旋扣速度。

上卸扣机构主要由定位油缸、齿爪滑轨、齿爪和上卸扣油缸组成,如图8所示。上卸扣操作时,定位油缸活塞杆伸出,使齿爪与中心大齿轮啮合就位,上卸扣油缸通过推动或拉动齿爪,驱动中心大齿轮和回转筒旋转,从而带动卡瓦和钻杆转动,实现上扣或卸扣操作。两套上卸扣机构反向对称布置,同步为钻杆上卸扣提供足够的转矩。

1—液马达;2—旋扣齿轮;3—中心大齿轮; 4—回转筒;5—中轴承;6—下轴承。

1—定位油缸;2—齿爪滑轨;3—齿爪; 4—上卸扣油缸;5—中心齿轮。

3.5 专用动力卡瓦

专用动力卡瓦为特制的气动卡瓦,主要是由气控系统、阶梯卡瓦座、卡瓦体、气缸、导向套、导向杆、悬挂盘、刮泥板、保持架、耐磨环、连杆等组成,如图9所示。其功能为连续循环接单根(或立柱)及起下钻作业时自动卡持钻杆和自动进行钻杆刮泥。专用动力卡瓦的卡瓦座下端安装在钻机转盘的补心内,卡瓦座上部的外延平板坐在支架总成的承载梁上,外延平板下方的方形柱面刚好卡在支架总成承载梁的内侧面,从而将专用动力卡瓦与支架总成连接为一体,通过专用动力卡瓦使CCS主机能够稳定地坐立于转盘上。连续循环钻井时专用动力卡瓦夹持钻柱并承受钻柱的重力;利用卡瓦座承受钻井液上顶力,消除因上顶力引起的主机和专用动力卡瓦对钻柱夹持能力的不利影响,从而避免因上顶力引起的卡瓦打滑或钻柱下滑的现象,提高了上卸扣操作的安全可靠性;起钻时,刮泥板抱住钻杆,并随钻杆的摆动而在环形浮动槽内浮动,进行钻杆的自动刮泥作业。

1—耐磨环;2—卡瓦座;3—卡瓦体;4—导向套;5—导向杆;6—保持架;7—刮泥板;8—悬挂盘;9—连杆;10—气缸。

3.6 上、下旁通阀

上、下旁通阀为常规的钻井液平型闸板阀。上、下腔旁通阀通过钻井液管线分别与腔体总成的上、下旁通口连接,上旁通阀和下旁通阀分别起到卸压和分流钻井液的作用。

4 结语

CCS主机经多次室内功能试验及试验井连续循环接单根和起下钻试验,并经数次结构改进,满足各项技术指标。

1) 技术先进,集机、电、液技术于一体。

2) 研制了高压旋转密封闸板,解决了高压旋转密封的难题。

3) 在试验井成功进行了清水、钻井液和空气介质的连续循环试验,具备清水、钻井液及气体介质连续循环的能力。

4) 动力钳卡瓦对钻杆有效夹持面积大且均匀,不伤害钻杆本体,功能参数可调。

5) 通过控制平衡补偿油缸,平衡高压钻井液的上顶力,改善了钻杆接头螺纹啮合面的受力状态,有效减小自动上卸扣过程中钻井液上顶力对钻杆接头螺纹的损伤。

6) 利用光电传感器和电控制技术,解决了高压密闭腔室内钻杆接头精确定位的技术难题,能够准确判断公、母接头的相对位置,确保腔室内背钳闸板能够准确夹持钻柱母接头,以便及时调整控制参数,确保钻杆接头顺利对扣及上卸扣。

7) 目前CCS主机还存在一些不足,例如需配备顶驱方能实现连续循环接单根、起下钻操作;占用井口空间较大;接卸单根操作时间较长(需15~23 min)等。

[1] AYLING L J,JENNER J W,ELKINS H.Continuous circulation drilling[R].OTC 14269,2002.

[2] 周爽,夏力.连续循环钻井[J].国外油田工程,2003,19(10):25-26.

[3] 马青芳.不间断循环钻井系统[J].石油机械,2008,36(9):210-212.

[4] 杨刚,陈平,郭昭学,等.连续循环钻井系统的发展与应用[J].钻采工艺,2008,31(2):46-47,54.

[5] 胡志坚.连续循环钻井技术的发展与研究[J].石油钻采工艺,2011,33(1):1-6.

[6] 王瑜,丁伟.连续循环钻井技术及其应用前景[J].石油矿场机械,2008,37(11):94-97.

[7] 张勇,刘清友,陈小伟.新型轻便式铁钻工的研制[J].石油矿场机械,2007,36(9):73-75.

[8] 王锡洲.连续循环系统上卸扣卡瓦卡紧力计算方法研究[J].石油矿场机械,2009,38(10):35-39.

[9] 李俊.连续循环钻井系统防喷器组的研制[J].石油钻采工艺,2014,36(1):37-43.

[10] 肖建秋,马青芳,胡志坚.连续循环钻井系统动力钳的结构设计[J].石油机械,2016,44(1):1-4.

Structural Design of Continuous Circulation Drilling System Main Unit

XIAO Jiqnqiu,MA Qingfang,HU Zhijian,PENG Song

(DrillingResearchInstitute,CNPC,Beijing102200,China)

Continuous circulation drilling technique could maintain the continuous circulation of drilling fluid during pipe (or stand) connection and tripping,allowing a stable equivalent circulating density and uninterrupted cuttings removal,improving the safety of drilling in problematic formation.The key component of the continuous circulation drilling system-the continuous circulation drilling system main unit has been described and it’s technical difficulties has been analyzed.The working principle,structure analysis,and mechanical property of each component have been introduced as a reference for further researches.

continuous circulation drilling;CCS main unit;structure analysis

2016-10-10 基金项目:国家科技重大专项“窄密度窗口安全钻井技术与配套装配”(2011ZX05021-003) 作者简介:肖建秋(1969-),女,河北丰宁人,高级工程师,硕士,现主要从事钻井机械设计工作,E-mail:xiaojqdri@cnpc.com.cn。

1001-3482(2017)02-0050-05

TE928

B

10.3969/j.issn.1001-3482.2017.02.011