ø101.6 mm煤层气钻井专用钻杆研制与应用

陈长青,王显林,李毅平,张德旺,王青林,张晓慧,李德伟

(1.渤海石油装备制造有限公司 渤海能克钻杆公司,河北 青县062658; 2.宝鸡石油机械有限责任公司,陕西 宝鸡 721002; 3.渤海石油装备制造有限公司 防腐分公司,河北 青县062658;4.渤海石油装备制造有限公司,天津 300457)①

ø101.6 mm煤层气钻井专用钻杆研制与应用

陈长青1,王显林1,李毅平2,张德旺1,王青林1,张晓慧3,李德伟4

(1.渤海石油装备制造有限公司 渤海能克钻杆公司,河北 青县062658; 2.宝鸡石油机械有限责任公司,陕西 宝鸡 721002; 3.渤海石油装备制造有限公司 防腐分公司,河北 青县062658;4.渤海石油装备制造有限公司,天津 300457)①

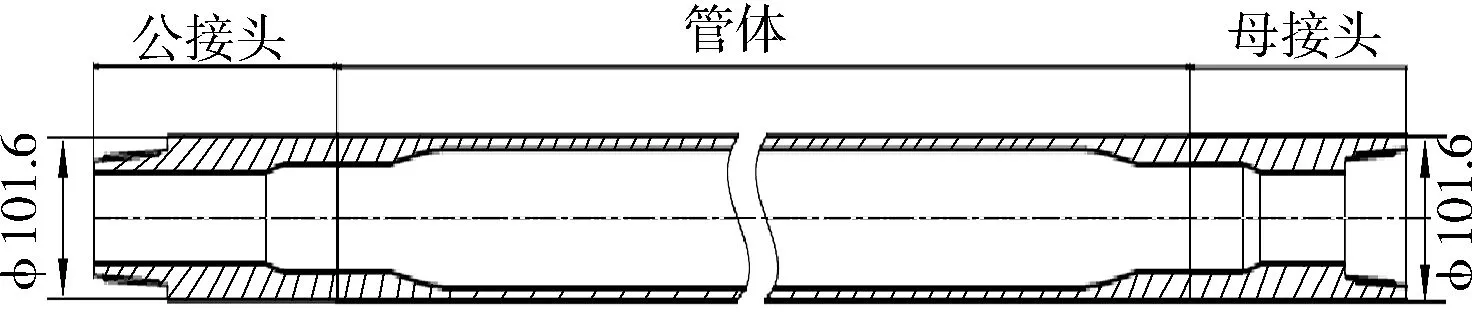

针对煤层气钻井井眼小、曲率大、煤层松散的特点,提出煤层气钻井专用钻杆的设计思路。通过减小接头外径、采用接头与管体等径设计,增大了井眼环空间隙,提升了煤层钻井颗粒的携带能力,提高了井壁稳定性;通过1∶16的锥度设计、非对称牙型角设计、减小螺纹牙高、增大螺纹牙根圆角半径、在双台肩结构基础上增加公接头大端长度,降低了螺纹应力集中,研制出ø101.6 mm高抗扭、高抗疲劳的煤层气钻井专用钻杆。在郑试1平-5H井使用效果良好,在定向造斜和水平钻井过程中均表现优良的使用性能。

煤层气;钻杆;等径;接头

我国煤层气资源丰富,位居世界第三[1]。目前,煤层气的开采一般有2种方式:一是井下瓦斯抽放系统抽出;二是地面钻井开采[2]。随着煤层气开采技术的发展,煤层气地面钻井开采方式得到进一步的应用。由于受热源叠加变质和多期构造强烈改造的影响,我国的煤层气储层普遍表现为低储层压力、低渗透率和低饱和度的特征,推进了定向水平井技术在煤层气开采领域的应用,从而对用于煤层气开采的钻杆提出了更高的要求。因此,开发煤层气钻井的专用钻杆是适应生产需求、提高煤层松散段孔壁稳定性、减少卡钻事故、降低经济损失的有效方法。

1 等径结构设计

煤层气的地面开发主要包括地面垂直井和定向水平井技术[3]。针对我国煤层气储层低储层压力、低渗透率和低饱和度的特征,定向水平井技术成为提高煤层气单井产量的重要手段。与常规油气开采不同,煤层气开采定向水平钻进是在煤层中进行,然而煤层比较脆,而且存在着互相垂直的天然裂缝,在这种脆性地层中钻进极易引起井下垮塌、卡钻等复杂事故,甚至井眼报废[4]。

图1 煤层气钻井专用钻杆结构

2 BHXT31型接头设计

由于煤层埋藏比较浅,同时井眼的曲率较大,钻杆在煤层气开采过程中承受较大转矩,因此钻杆易发生疲劳破坏,导致井下事故[7]。接头外径减小至ø101.6 mm(4英寸),使用常规的API数字型螺纹,接头抗扭强度为15.8 kN·m,与ø101.6 mm(4英寸)管体抗扭比为0.36,不能满足煤层气开采对钻杆抗扭强度的需求。因此,必须开发新型高抗扭、高抗疲劳接头来满足煤层气钻井专用钻杆的性能要求。

2.1 特殊结构

2.1.1 螺纹锥度

目前,小规格油气开发钻杆普遍使用API数字型螺纹,锥度为1∶6。通过计算,相同规格的钻杆接头,减小螺纹锥度能够有效增大基面节径,由此提高紧扣转矩。由于基面节径增大,接头内径也可相应增大,有利于降低压耗,因此,BHXT31型接头将螺纹锥度设计为1∶16,提高接头的抗扭能力。

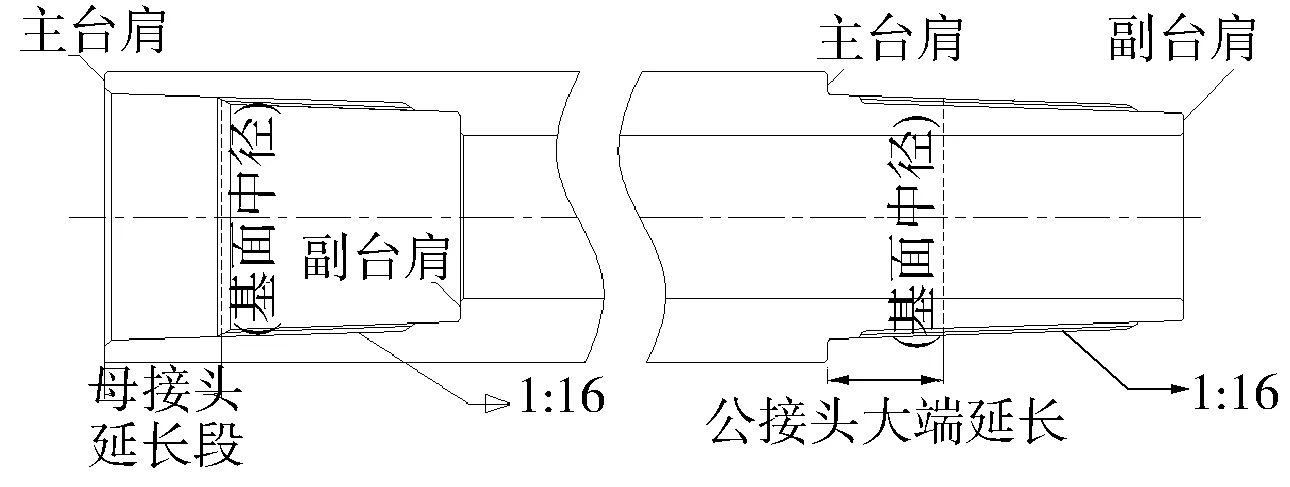

2.1.2 特殊双台肩结构

首先,在公螺纹小端和内螺纹端各增加1个副台肩,当接头初步上紧时,主台肩接触,进一步上紧螺纹时,副台肩接触并发生弹性变形。此时,主台肩提供密封和承受较大转矩,副台肩承受部分转矩,使双台肩接头能够承受更高的抗扭强度。其次,在双台肩结构基础上,增加公接头大端长度,并且公母螺纹均设计有延长段,类似弹簧效应,对加工公差敏感降低,在使用过程中变形相容性较好,能够在钻杆弯曲时明显降低公螺纹最末端完全扣处的应力水平和应力集中,在相同弯矩下,大幅提升钻杆的疲劳寿命[8]。

经计算,BHXT31型接头抗扭强度达到26.3 kN·m,与ø101.6 mm(4英寸)管体抗扭比为0.6,满足煤层气开采对钻杆抗扭强度的需求。接头结构如图2所示。

图2 BHXT31型接头结构

2.2 螺纹牙型

由于API接头螺纹采用半锥角为30°的对称设计,钻杆在使用过程中,最末尾处螺纹牙根的应力集中、缺口效应严重,减应力槽不能从根本上解决疲劳或脆性断裂问题。要减少螺纹的疲劳断裂,必须大幅降低缺口(螺纹)疲劳敏感系数。计算公式为:

(1)

(2)

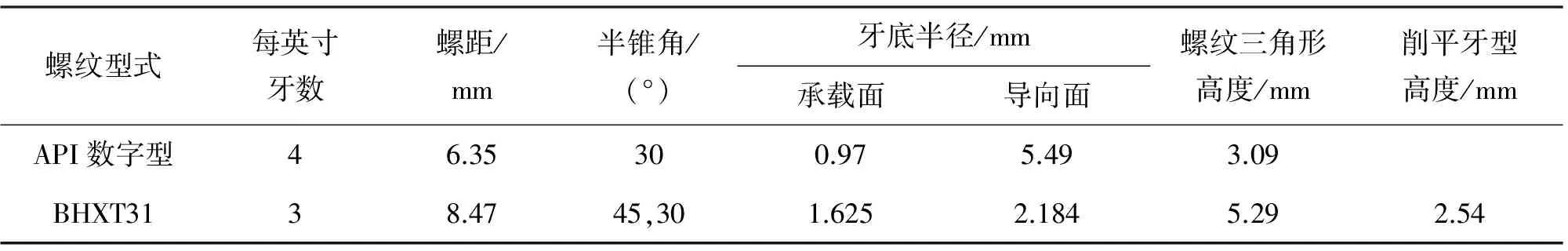

通过式(2)可以看出,降低螺纹扣根疲劳敏感性的途径可以通过减小螺纹牙高和增大扣根圆角半径来实现。除此之外,将螺纹牙型角设计为非对称结构,螺纹两侧形成承载面和导向面,当钻杆受载时,螺纹应力集中点由螺纹根部向承载面转移,延长螺纹使用寿命[9]。因此,通过采用非对称牙型角设计、减小螺纹牙高、增大扣根圆角半径,设计出高抗疲劳的BHXT31型特殊螺纹牙型,具体螺纹设计参数如表1所示。

表1 API数字型与BHXT31型螺纹设计参数对比

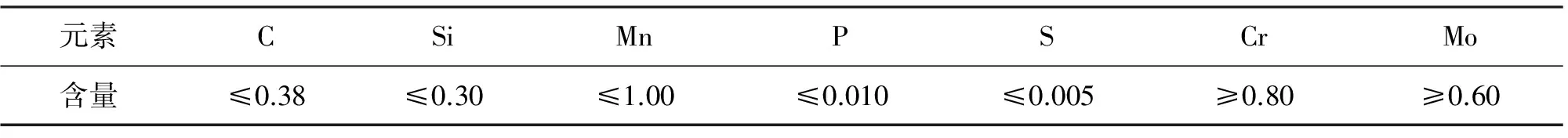

2.3 高性能材料

由于接头外径减小比例较大,为保证接头具有足够的抗拉、抗扭能力,要求接头材料强度必须达到933 MPa(135 ksi)级,常规829 MPa(120 ksi)级接头材料已无法满足要求,因此必须开发高性能接头材料。通过化学元素的调整,经理论设计和多次试验,确定BHXT31型接头材料化学成分如表2所示。

表2 BHXT31型接头化学成分 wB%

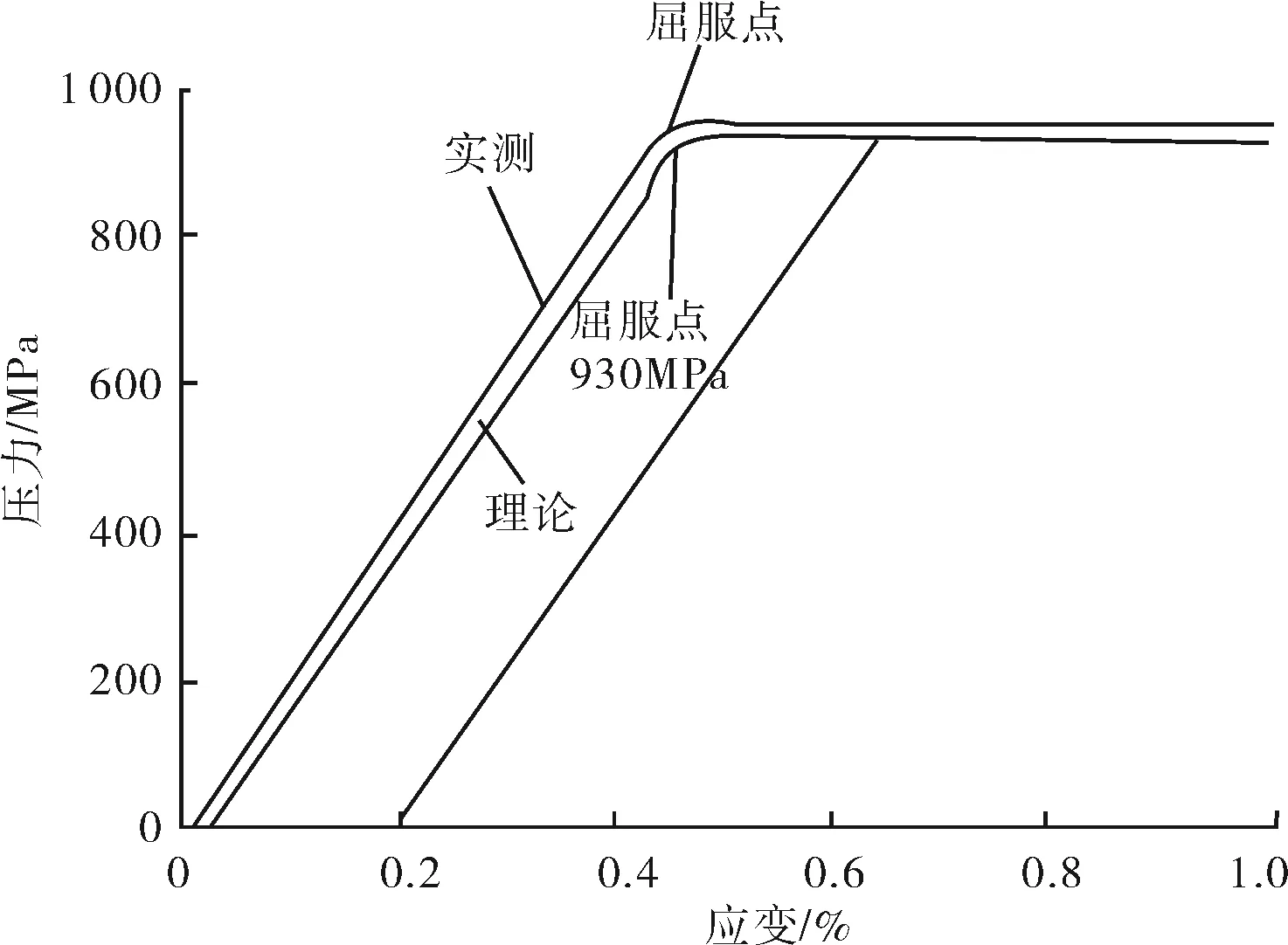

通过热处理工艺优化,BHXT31型接头材料屈服强度为940 MPa(136 ksi),抗拉强度为1 010 MPa(147 ksi),屈强比为0.93,断面收缩率为59.5%,断后延伸率为19.7%,如图3所示。应力应变曲线屈服点与Rp0.2规定非比例延伸屈服强度之间有明显屈服平台。-20℃条件下,接头横向冲击功平均值为105 J,最大力平均值为28 kN,起裂功平均值为34 J,裂纹扩展功平均值为71 J,能够有效阻止前期裂纹扩展,延长接头使用寿命。

图3 应力-应变关系曲线

3 现场应用

为验证ø101.6 mm(4英寸)煤层气钻井专用钻杆在多分支水平井施工中的使用效果,将首批煤层气钻井专用钻杆应用于郑试1平-5H井进行试验。郑试1平-5H井是华北油田公司在山西煤层气项目所部署的第三口科学实验井,位于山西省沁水县端氏镇,构造位置为沁水盆地南部晋城斜坡郑庄区块。该井结合多分支井与“U”型井的特点,是迄今为止施工工艺最复杂、技术含量最高的一口井[10]。

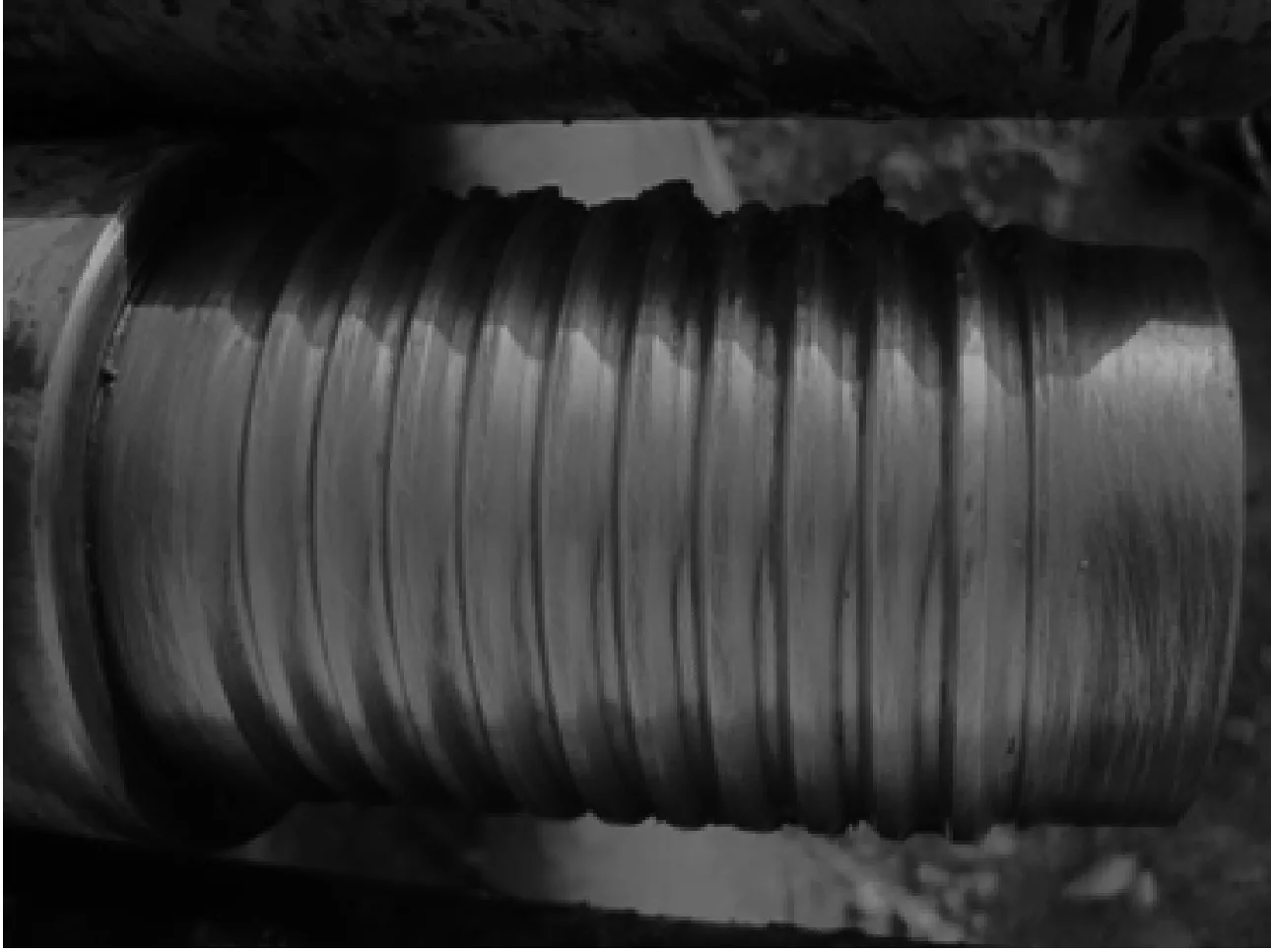

由于煤层气钻井专用钻杆特殊的结构设计,接头与管体外径尺寸一致,与分支及脉支井所使用的API普通油气钻杆对比,接头外径由普通油气钻杆的ø127mm(5英寸)减至ø101.6 mm(4英寸),井眼环空面积增大,环空流速放缓,减小了对仪器及环空井壁的冲刷,提高了煤层松散段孔壁稳定性,成功避免由于煤层垮塌导致的卡钻等复杂事故的发生。接头采用特殊的高抗扭、高抗疲劳螺纹结构设计,保证煤层气钻井专用钻杆在较小接头外径的情况下具有足够的抗扭能力。通过分支井及脉支井的使用验证,煤层气钻井专用钻杆在定向造斜和水平钻井过程中均体表现优良的使用性能,完井后钻杆表面及螺纹均无损伤,如图5~6所示。

图4 使用后钻杆表面无损伤形貌

图5 使用后螺纹无损伤形貌

4 结论

1) 煤层气钻井专用钻杆通过特殊的结构设计,采用接头与管体等外径形式,能够增大煤层气钻井环空间隙,提升煤屑携带能力,提高煤层松散段孔壁稳定性,有效减少卡钻事故,直接降低经济损失。

2) 煤层气钻井专用钻杆采用BHXT31型接头型式,通过1∶16的锥度设计,有效增大基面节径,由此提高紧扣转矩。通过采用非对称牙型角设计、减小螺纹牙高、增大扣根圆角半径、并且在双台肩结构基础上,增加公接头大端长度(公母螺纹均设计有延长段),有效降低公螺纹最末端完全扣处的应力水平和应力集中,在相同弯矩下,大幅提升钻杆的疲劳寿命。

3) 煤层气钻井专用钻杆在郑试1平-5H井分支及脉支井使用效果良好,在定向造斜和水平钻井过程中均表现优良的使用性能。

[1] 接铭训,葛晓丹,彭朝阳,等.中国煤层气勘探开发工程技术进展与发展方向[J].天然气工业,2011,31(12):63-65.

[2] 郭大立,贡玉军,李曙光,等.煤层气排采工艺技术研究和展望[J].西南石油大学学报:自然科学版,2012,34(2):91-98.

[3] 陈庭根,管志川.钻井工程理论与技术[M].东营:中国石油大学出版社,2000.

[4] 安俊,刘丰,杨万忠,等.结合CHW14井实例浅谈水平井事故预防措施[J].中国高新技术企业,2010(33):139-141.

[5] 饶孟余.煤层气井排采技术分析[J].中国煤层气,2010,7(1):22-25.

[6] 祖峰.D2-19大位移定向井钻井应用技术[J].西部探矿工程,2002(1):67-69.

[7] 杨陆武.中国煤层气水平井开发的理论与实践[C]//煤层气学术研讨会论文集,2006.

[8] 朱亦钢.一种随机变化载荷的疲劳损伤累计方法[J].机械强度,2004,26(1):20-25.

[9] 李 斌,杨智春,于哲峰.钻柱接头扣型改进设计的有限元分析[J].机械强度,2006,28(5):28-30.

[10] 刘伯修.煤层气井压裂工艺及其对设备性能的要求[J].石油机械,2011,39(Z):56-58.

Development and Application of 4” Special Drill Pipe for CBM Drilling

CHEN Changqing1,WANG Xianlin1,LI Yiping2,ZHANG Dewang1, WANG Qinglin1,ZHANG Xiaohui3,LI Dewei4

(1.BohaiNKKDrillPipeCompany,BohaiEquipmentManufacturing,Qingxian062658,China; 2.BaojiOilfieldMachineryCo.,Ltd.,Baoji721002,China; 3.CoatingBranch,BohaiEquipmentManufacturingCo.,Ltd.,Qingxian062658,China; 4.BohaiEquipmentManufacturingCo.,Ltd.,Tianjin300457,China)

Since CBM drilling has the characteristics of small hole,big curvature,and loose coal seam,the design idea of CBM drilling special drill pipe was put forward.It enlarged borehole annular clearance,improved coal seam drilling particles carrying capacity,and improved the stability of borehole wall by reducing joint diameter,using the design of joint and pipe body with equal diameter.It reduced the thread of stress concentration,by using the design of 1∶16 taper,asymmetric tooth type angle,decreasing the height of thread,increasing the root radius,increasing the PIN cylinder length on the basis of structure of double shoulder.The CBM drilling special drill pipe was developed with high torque and high fatigue.The application results show that the CBM drilling special drill pipe was well used in Zheng 1 draw -5H well.It has great performance in the process of directional deflection and horizontal drilling.

coal bed methane (CBM);drill pipe;equal diameter;joint

2016-09-30 作者简介:陈长青(1973-),男,河北武邑人,高级工程师,1997年毕业于中国石油大学(华东),从事钻杆及油套管的研发制造工作,E-mail:chenchangq@cnpc.com.cn。

1001-3482(2017)02-0074-04

TE931.1

B

10.3969/j.issn.1001-3482.2017.02.017