基于ANSYS的环锤式破碎机壳体拓扑优化设计

申军伟

(山西机电职业技术学院,山西长治046011)

基于ANSYS的环锤式破碎机壳体拓扑优化设计

申军伟

(山西机电职业技术学院,山西长治046011)

通过对环锤式破碎机三维模型的构建,计算了模型的碰撞载荷,利用ANSYS软件对模型进行了有限元拓扑优化,减轻了整机重量的同时也降低了成本,为产品进一步的优化设计提供了参考。

环锤式破碎机;拓扑优化;ANSYS

PCKW0809环锤式破碎机是一种通过环锤的高速旋转对脆性块状物体进行破碎的物料粉碎机械,在煤矿开采过程中有着广泛应用。在该产品的设计过程中,产品壳体的结构设计是重要的一个方面,提高壳体的刚度和减轻壳体重量对产品的使用和制造均有重要的意义。

拓扑优化作为结构优化设计的一种方法,在产品结构及刚度设计方面,拓扑优化只需要设定材料特性、外载荷及优化材料占比即可,相对普通的优化方法具有很大优势,ANSYS软件作为一款高端CAE分析软件,提供的拓扑优化功能可以方便的对相关产品进行优化设计[1],本文利用其拓扑优化功能对PCKW0809环锤式破碎机壳体进行了优化设计,提高壳体刚度的同时也减轻了重量。

1 壳体总成的三维建模

对环锤式破碎机的壳体总成进行优化的前提是要创建三维虚拟模型,基于CREO软件对壳体总成的各个零件进行建模并装配,在此建模过程中,因为工艺或特征过度的目的,壳体零件上分布有一些对壳体整体刚度和强度影响不大的细小结构,为减少计算机有限元优化的计算量,对这些细小结构进行适当删减[2],考虑壳体总成整体尺寸和撞击板等特征的最终模型如图1所示。

图1 壳体的CAD模型

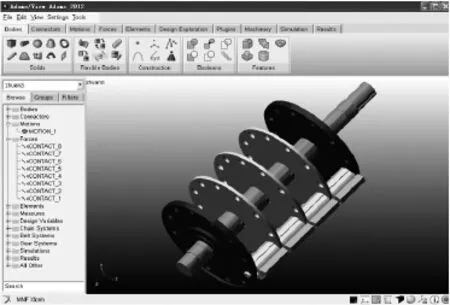

2 碰撞力载荷计算

根据PCKW0809环锤式破碎机的工作参数及工况条件,设定主轴的转速为额定转速970 r/min,工作能力为60 t/h.设置原煤的密度为1.8 kg/cm3,工作时的最大进料尺寸为100 mm×80 mm×45 mm.为便于观察粉碎过程,在模型上仅显示一组花环锤,其他部分设置为隐藏模式[3],完成约束和加载设置之后的动力学模型如下图2所示。

图2 主轴总成的动力学模型

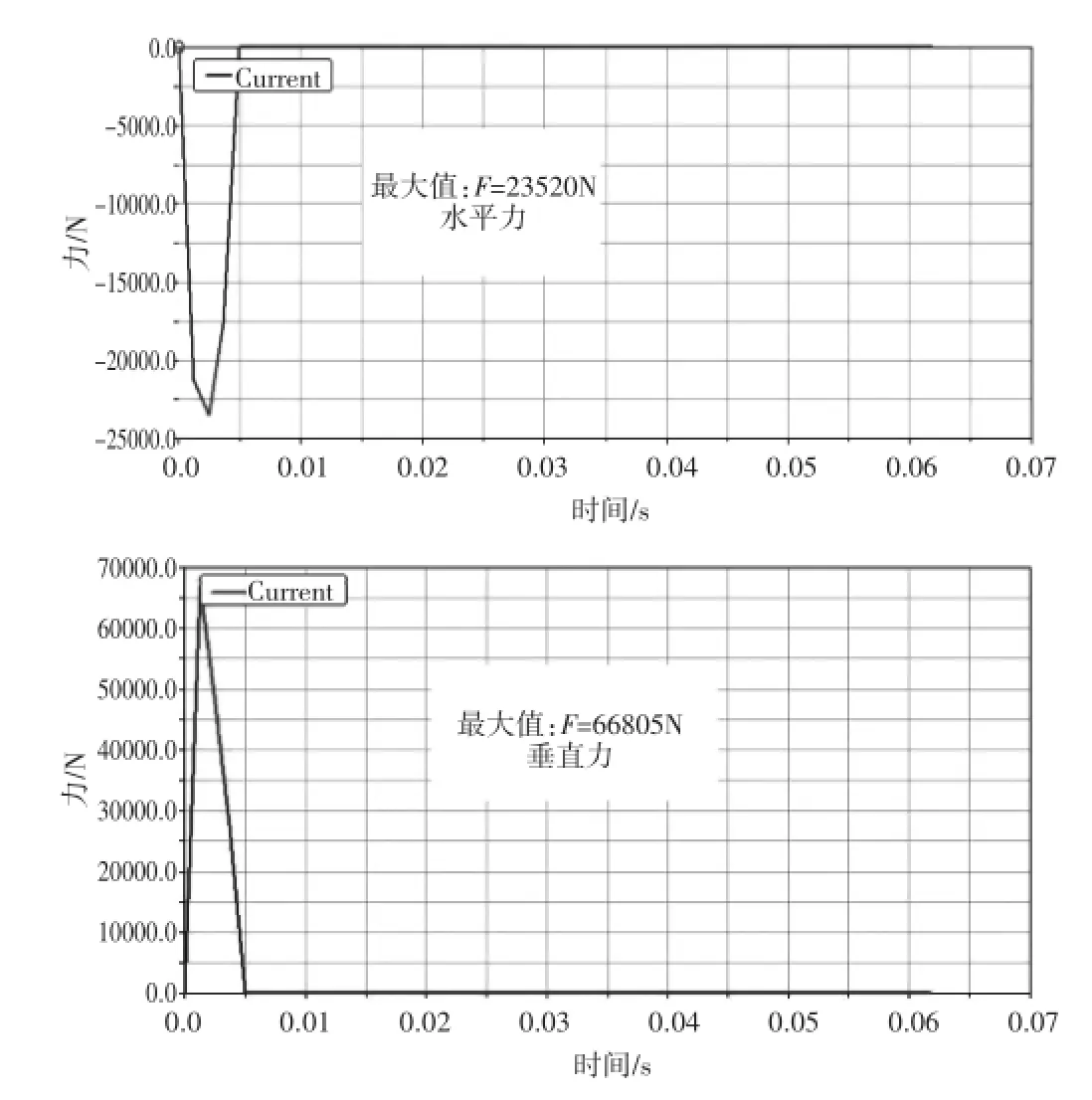

在对主轴模型进行检验无误之后,进行动力学仿真计算,得到块状原煤与环锤的碰撞力曲线,如图3所示。

图3 环锤工作过程的碰撞力曲线

由上图结果曲线可知,在X轴水平方向上的碰撞力极值为F1=23 520 N,Y轴垂直方向上的碰撞力极值为F2=66 805 N.为保证极限强度,取Y轴方向碰撞力极值F=66 805 N进行优化计算。

3 壳体的拓扑优化

3.1 网格划分

由于壳体主要由板材焊接组合而成,故而在进行有限元网格划分时,采用shell单元进行网格划分工作。由于壳体上还需安装栅板调节部件,因而需要从壳体中去除此部分的安装空间,方能作为壳体总成的优化范围。针对壳体结构特点,设置壳体材料的弹性模量为3e11,泊松比为0.3,密度为7 800 kg/m3,采用shell93壳单元对壳体总成进行网格划分,最终得到6 863个单元,如图4所示。

图4 壳体的有限元模型

3.2 优化区域确定

破碎机壳体底座除承受机身自重之外,也承受着工作过程中的绝大部分动静载荷,同时还有固定机身的作用,对强度的冗余要求较高,故而本次设计保持底座不变,选择单元属性为Brick 8 node 185.设有排尘通道的壳体半罩既需要承受一定的破碎冲击力,有需要保证足够的通道孔径,因而将两侧壳体半罩设置为优化区域,以便在满足强度刚度要求的同时保证足够大的排尘通道[4]。

3.3 约束与载荷

根据实际的工作情况,两侧壳体半罩与破碎机底座之间采用面面接触方式进行固定连接,基面底座采用零位移固定约束。对于撞击板固定轴的载荷分配,按照动力学计算结果,采用多载荷步的方式将X轴和Y轴的极限载荷加载到两侧撞击板固定轴上[5]。并通过添加集中质量的方式模拟主轴总成的质量并加载到底座轴承。

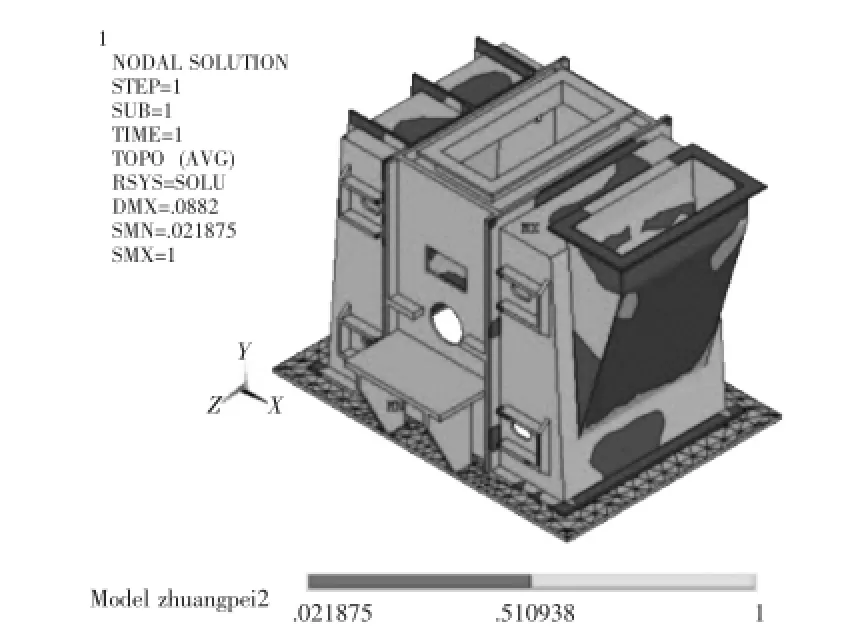

3.4 拓扑优化

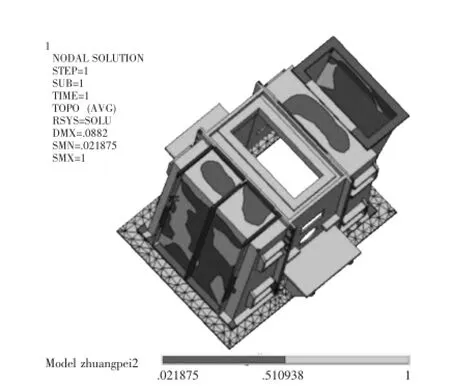

完成载荷及约束设定之后,采用ANSYS软件的拓扑优化功能将整体刚度设置为优化目标,迭代计算的收敛公差设置为0.001,在指定约束条件后进行求解计算,得到壳体节点伪密度图如下图5和图6所示,在此基础上通过tograph obj命令得到优化目标函数与迭代次数的关系曲线,如图7所示。

图5 侧视节点伪密度图

图6 俯视节点伪密度图

图7 目标函数收敛迭代曲线

由图5和图6可知壳体罩板中间及顶部的深灰色区域刚度足够,因而可通过改变相应部分的厚度来对整机重量进行优化处理。而不带排尘通道的另一侧半罩的顶部部分区域及加强筋两侧深灰色区域也有足够刚度,也可通过改变厚度或加强筋形式等途径进行优化处理。由图7可知,在6次迭代计算之后,即完成了体积减少30%的拓扑优化过程。

3.5 结果分析

优化计算之后,壳体体积减少了30%,虽然壳体半罩部分节点极限应力增加8.1%,变形也相应增大5.6%,但结构的整体变形值和应力值均在壳体材料的允值范围之内(Q235A抗拉强度=375 MPa,设计最大变形0.5 mm),因而优化结果满足产品设计使用要求。

4 结束语

通过将CREO软件中建立的环锤式破碎机模型导入到ANSYS软件中,进行网格划分并依据破碎机实际工作参数添加相应的载荷与约束,考虑产品结构特点后,合理确定拓扑优化区域,使产品的结构得到了改进,优化产品结构刚度的同时降低了产品重量,为壳体的轻量化设计提供参考[6]。

[1]杨国旗,虞彪.基于ANSYS WORKBENCH的发动机连杆有限元分析[J].装备制造技术,2011(10):23-25.

[2]魏锋涛,宋俐,代媛.基于ANSYS Workbench的立式车床回转工作台结构优化设计[J].制造技术与机床,2016(4):79-84.

[3]李治多,王明强.多工况载荷下连续体结构拓扑优化设计研究[J].现代制造工程,2008(09):70-73.

[4]刘岩,柏福,段国林.基于ADAMS的锤式破碎机参数化建模及应用[J].机械工程师,2011(11):44-45.

[5]李伦未,陆山.基于ANSYS的多辐板风扇盘结构优化设计技术[J].航空动力学报,2011(26):2245-2250.

[6]李俊.环锤式破碎机动力学研究及优化设计[D].太原:太原理工大学,2013.

Topological Optimal Design of Annular Hammer Crusher Based on ANSYS

SHEN Jun-wei

(Shanxi Institute of Mechanical&Electrical Engineering,Changzhi Shanxi 046011,China)

Through the construction of the three-dimensional model of the ring hammer crusher,the impact load of the model is calculated.The finite element topology optimization of the model is carried out by using ANSYS software,which can reduce the weight of the whole machine and reduce the cost,which provides a reference for the further optimization design of the product.

annular hammer crusher;topological optimization;ANSYS

TD451

:A

:1672-545X(2017)01-0056-03

2016-10-07

申军伟(1985-),男,河南林州人,助教,研究生,研究方向:机械产品结构优化设计。