600 MW火电机组冷端优化试验研究

闫旭

(国电铜陵发电有限公司,安徽 铜陵 244153)

600 MW火电机组冷端优化试验研究

闫旭

(国电铜陵发电有限公司,安徽 铜陵 244153)

详细介绍了某发电厂600 MW火电机组冷端优化试验的基本情况。为了进一步节能降耗,提高机组的运行经济性,针对一台循泵进行双速改造后增大其循环水量可调范围的方案,根据机组在不同背压下的微增出力和循环水泵耗功试验结果,分析并给出了不同循环水温度、不同负荷时的汽轮机最佳背压和循环水泵最佳运行方式,为实现机组运行优化管理、进一步节能降耗提供了依据。实践表明,采用优化后的循泵运行方式,即避免了循泵的频繁启停,又取得了较好的节能效果。

循环水泵;冷端系统;微增出力;背压

0 引言

冷端系统是汽轮机辅助系统中一个重要的系统,随着机组容量的增大,火力发电机组的冷端系统也越来越重要和复杂,对整个机组的安全、经济运行起着决定性的作用[1]。同时,汽轮机冷端系统也是火电机组耗水量最大的部位,例如,某发电厂600 MW机组1台循环水泵(简称循泵)每小时的耗水量可达36 000 t,耗电量可达整个厂用电的10%左右。一般来说,设计人员是在额定负荷和额定循环水温度下对冷端系统进行优化设计的,但是,在实际运行时,环境温度、循环水温度、机组负荷等各种参数往往会偏离设计值。因此,对于经常在变工况运行的汽轮发电机组来说,如何最大程度地优化冷端系统的运行方式,是一个非常具有现实意义的课题。

火电厂通常采用改变循环冷却水量的方法来调整凝汽器真空从而改变汽轮机背压[2]。例如,对于双速循泵来说,则是通过改变循泵电动机电气接头的位置来改变循泵冷却水量的大小。这种方法具有很强的可操作性,但是,循泵运行的台数往往是根据运行人员的经验来决定的,具有很大的随意性,并不能确保在不同的环境温度以及各个运行工况下凝汽器真空均为最佳值。因此,就需要用试验来确定不同循环水温度、不同负荷时的汽轮机最佳背压和循泵最佳运行方式。

1 冷端系统概述

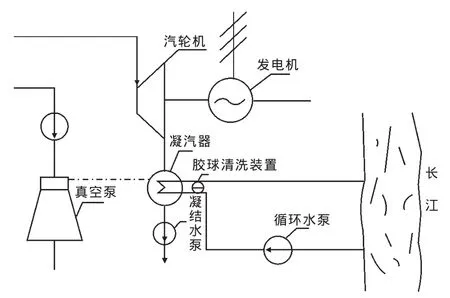

火力发电厂冷端系统主要由以下几个部分构成:凝汽器、汽轮机低压缸末级叶片组、真空系统、循泵及循环供水系统,如图1所示。其主要作用是:在汽轮机排汽口建立并维持高度真空,同时,将汽轮机低压缸的排汽凝结成饱和水作为锅炉给水,除去凝汽器中的氧气及其它不凝结气体,减少氧气对主凝结水管路的腐蚀[3]。蒸汽经过汽轮机做功之后进入凝汽器汽侧,通过冷却介质把排汽凝结成水,在凝汽器内形成并维持高度真空。

图1 汽轮机冷端系统示意

该发电厂2台机组共有4台循泵,其中1台循泵经过双速改造,可高速运行,也可低速运行。

2 冷端优化试验

2.1 试验目的

为了进一步节能降耗,提高机组的运行经济性,寻求机组在不同循环水温度、不同负荷下的循泵最佳运行方式,确定机组在各负荷点的最佳背压,为机组节能降耗提供可靠依据。具体目的如下:

(1)确定机组在不同负荷下微增出力。

(2)确定机组在不同负荷、不同循环水温度下凝汽器最佳运行背压。

(3)确定机组在不同负荷、不同循环水温度下循泵最佳运行方式。

2.2 试验内容和方案

2.2.1 微增出力试验

微增出力特性是构建循环水系统经济调度的基准[5]。由于厂家提供的背压修正曲线有可能偏离现场实际情况。汽轮机微增出力试验综合了制造、安装、机组性能老化等多方面因素,能够真实反映机组实际性能,对凝汽器最佳真空的维持和循泵的经济调度更具有现实意义。

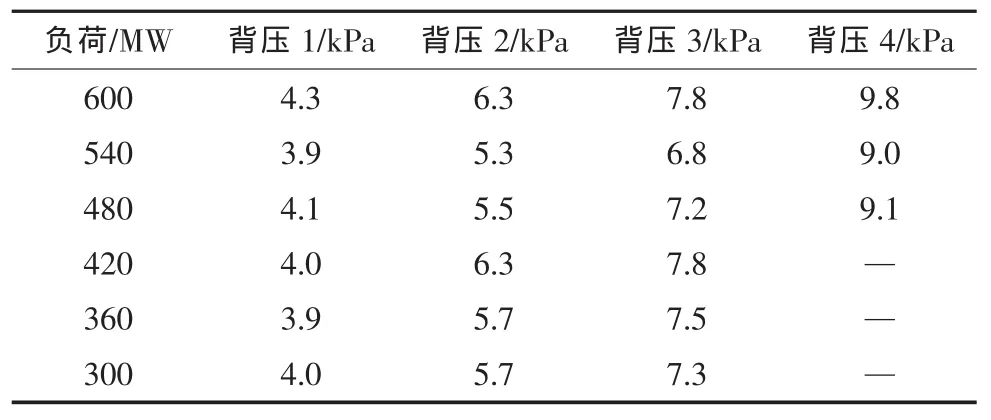

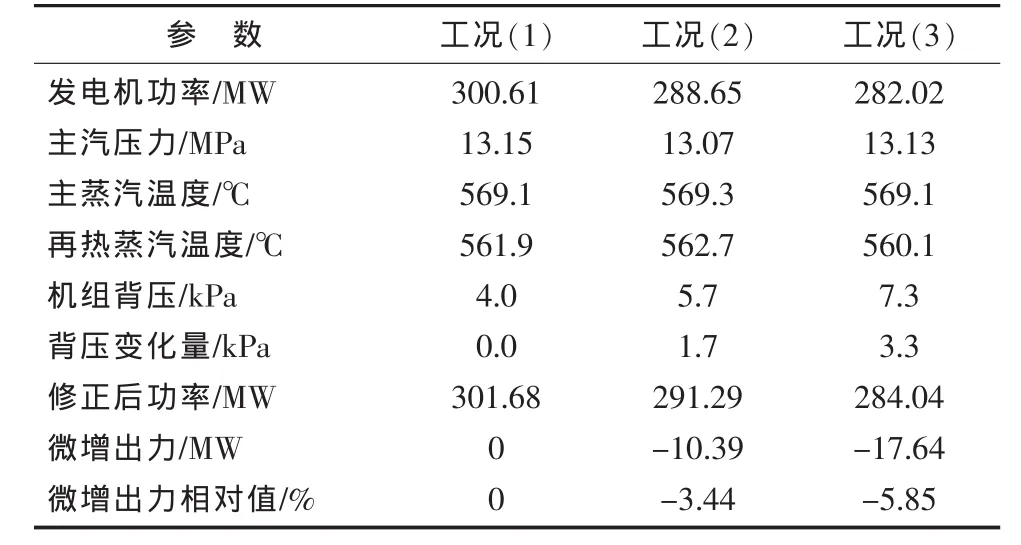

为了确定循泵最佳运行方式,首先在100%,90%,80%,70%,60%,50%额定负荷工况进行凝汽器微增出力试验,确定不同负荷工况下凝汽器背压与出力的关系曲线,微增出力试验工况见表1。

表1 微增出力试验工况

2.2.2 循泵运行方式调整试验

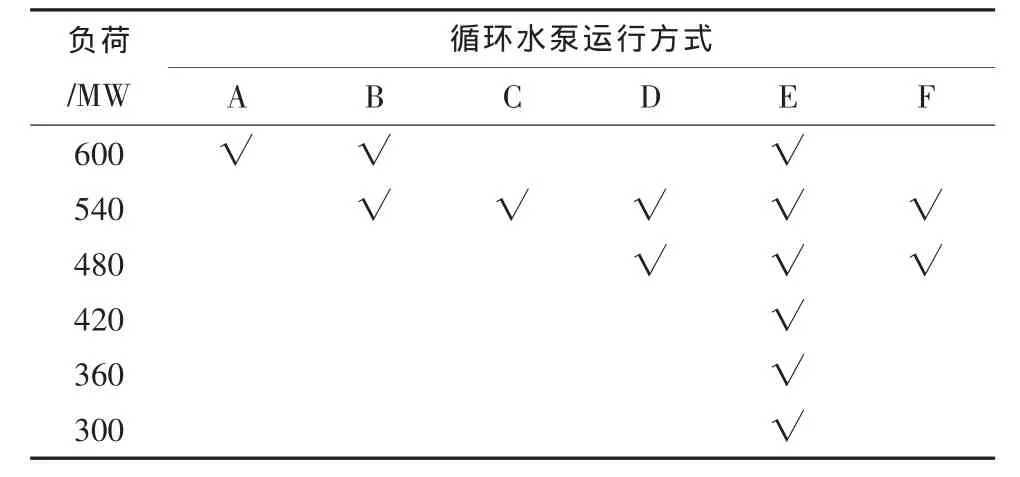

按照循泵配套方式(3台定速1台变速),循环水流量的变化只能通过改变循泵的运行台数进行调节,循泵的运行方式有以下6种:两机1台高速泵、1台低速泵(方式A),两机2台高速泵(方式B),两机2台高速泵、1台低速泵(方式C),两机3台高速泵(方式D),两机3台高速泵、1台低速泵(方式E),两机4台高速泵(方式F)。

由于不同运行方式下,循泵的流量和耗功差异较大。为此,需要通过循泵不同运行方式和机组微增出力试验,确定循泵最佳运行方式和机组的最佳运行背压。

循泵和凝汽器调整试验是根据2号机组在100%,90%,80%,70%,60%,50%额定负荷工况结合循泵6种不同运行方式,测定凝汽器背压与循环水流量、循环水流量与循泵耗功的关系。循泵运行方式调整试验工况见表2。

表2 循泵运行方式优化调整试验工况

2.3 试验过程

根据试验内容和试验方案的要求,每进行一个试验工况时,按照如下要求进行操作:

(1)按照系统隔离清单进行操作,确保无工质流入和流出,符合试验要求。

(2)试验过程中不向系统补水,试验期间除氧器水位和凝汽器水位手动控制,保证除氧器、凝汽器热井水位平稳变化,不出现剧烈波动。

(3)试验期间保持高压主汽调门开度不变,并记录各调门开度。

(4)在试验进行中停止向系统外排污、排水、排汽,不得进行与试验无关的操作。

(5)微增出力试验不同工况的背压通过微开凝汽器真空破坏门来控制。

(6)循泵运行方式优化试验与汽轮机性能优化试验同步进行,根据热平衡办法推算出凝汽器的热负荷与进入循泵的循环水流量。

(7)试验过程中调整运行参数稳定,使各参数偏差及波动值符合试验规程要求。在各参数稳定30 min后,通过 EIC分布式数据采集装置,配备高性能便携式计算机自动采集试验数据,包括温度、压力、差压、电功率等,并进行相应数据修正处理,数据精度达0.02级。

3 试验结果及分析

3.1 机组微增出力试验

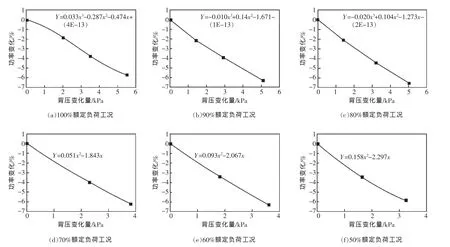

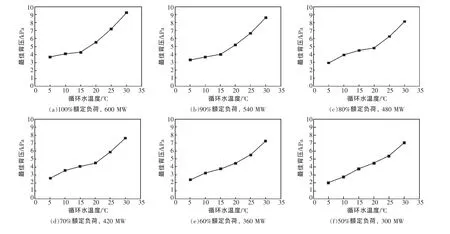

在100%,90%,80%,70%,60%,50%额定负荷等6个负荷点下完成了微增出力试验,共计21个工况,通过分布式数据采集装置自动记录试验数据,试验结果见表3—8,并绘制各负荷工况下电功率与低压缸排汽压力总线曲线,见图2。

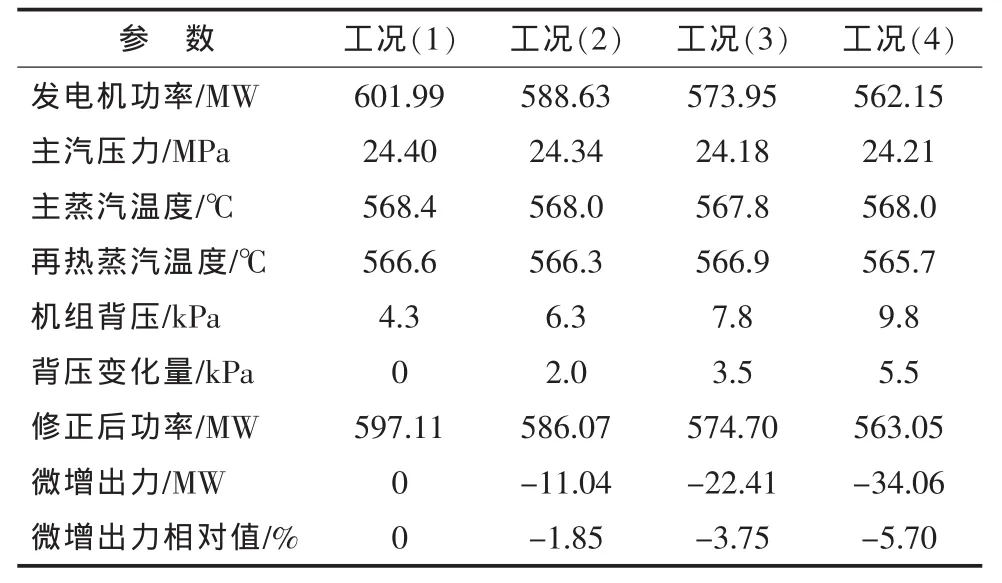

3.1.1 100%额定负荷工况试验

由表3可知,100%额定负荷(600 MW)变背压试验在4个不同排汽压力下进行,排汽压力分别为4.3 kPa,6.3 kPa,7.8 kPa,9.8 kPa,机组的功率因背压的升高而分别降低了 11.04 MW,22.41 MW,34.06 MW,相对变化量分别为-1.85%,-3.75%,-5.70%,即机组在100%额定负荷下,排汽压力每降低1 kPa,发电机功率增加约6.19 MW,机组经济性提高约0.476%。100%额定负荷下电功率与低压缸排汽压力的关系曲线如图2(a)所示。

3.1.2 90%额定负荷工况试验

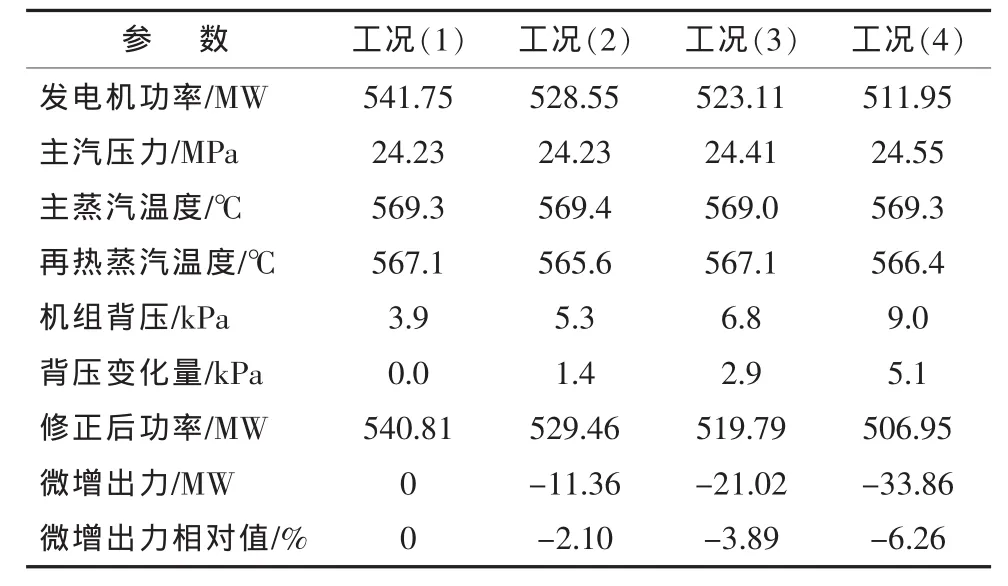

由表4可知,90%额定负荷(540 MW)变背压试验在4个不同排汽压力下进行,排汽压力分别为3.9 kPa,5.3 kPa,6.8 kPa,9.0 kPa,机组功率因背压的升高分别降低了11.36 MW,21.02 MW,33.86 MW,相对变化量分别为-2.10%,-3.89%,-6.26%,即机组在90%额定负荷下,排汽压力每降低1 kPa,发电机功率增加约6.68 MW,机组经济性提高约1.234%。90%额定负荷下电功率与低压缸排汽压力的关系曲线见图2(b)。

表3 100%额定负荷工况微增出力试验结果

表4 90%额定负荷工况微增出力试验结果

3.1.3 80%额定负荷工况试验

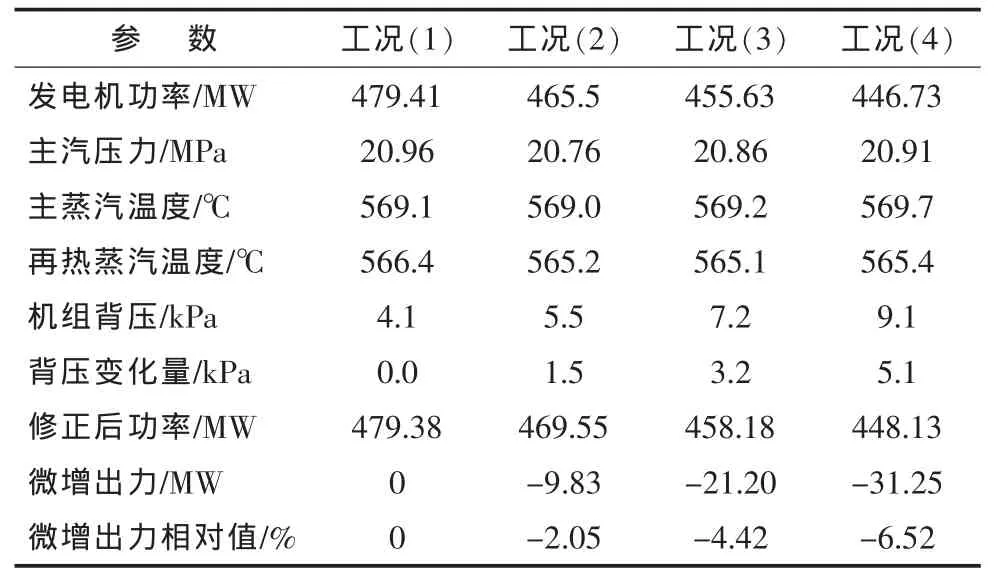

从表5数据看出,80%额定负荷(480 MW)变背压试验在4个不同排汽压力下进行,排汽压力分别为4.1 kPa,5.5 kPa,7.2 kPa,9.1 kPa,机组功率因背压的升高而分别降低9.83 MW,21.19 MW,31.25 MW,相对变化量分别为-2.05%,-4.42%,-6.52%,即机组80%额定负荷下,排汽压力每降低1 kPa,发电机功率增加6.15 MW,机组经济性提高约1.282%。80%额定负荷下电功率与排汽压力的关系曲线见图2(c)。

3.1.4 70%额定负荷工况试验

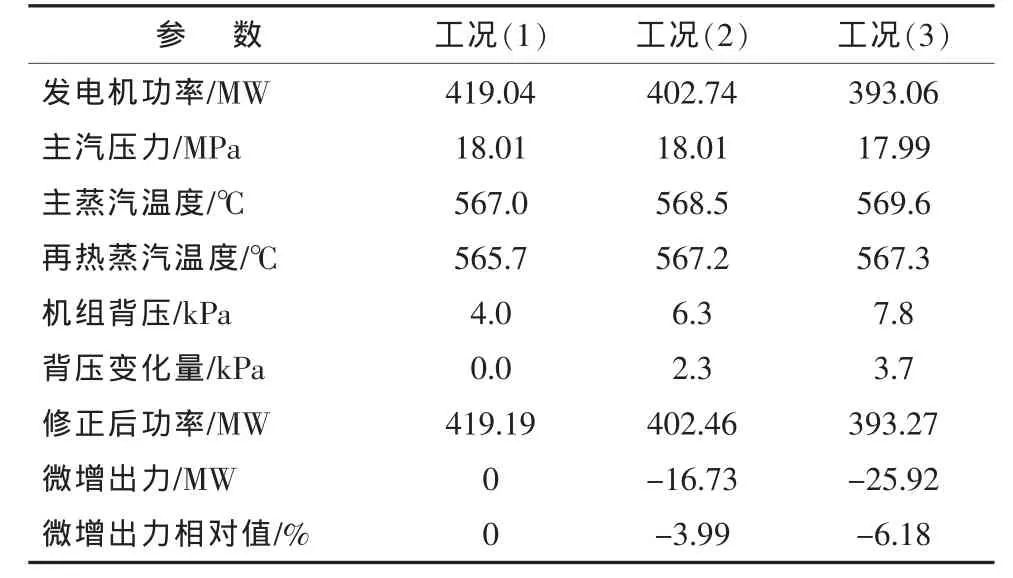

从表6数据看出,70%额定负荷(420 MW)下,排汽压力分别为4.0 kPa,6.3 kPa,7.8 kPa,机组的功率因背压的升高而分别降低16.73 MW与25.92 MW,相对变化量分别为-3.99%与-6.18%,即在70%额定负荷下,排汽压力每降低1 kPa,发电机功率增加约6.93 MW,机组经济性提高约1.652%。70%额定负荷下电功率与低压缸排汽压力的关系曲线见图2(d)。

表5 80%额定负荷工况微增出力试验结果

表6 70%额定负荷工况微增出力试验结果

3.1.5 60%额定负荷工况试验

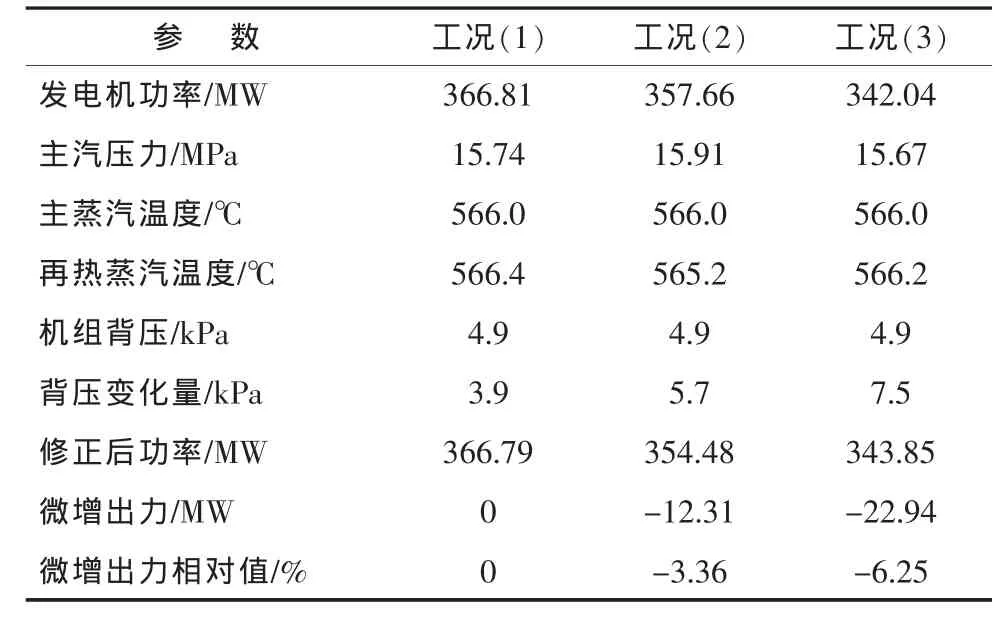

从表7数据看出,60%额定负荷下(360 MW),排汽压力分别为3.9 kPa,5.7 kPa,7.5 kPa,机组的功率因背压的升高而分别降低了12.31 MW与22.94 MW,相对变化量分别为-3.36%与-6.25%,即在60%额定负荷下,排汽压力每降低1 kPa,功率增加约6.34 MW,机组经济性提高约1.729%。60%额定负荷下电功率与低压缸排汽压力的关系曲线见图2(e)。

3.1.6 50%额定负荷工况试验

从表8数据看出,50%额定负荷(300 MW)变背压试验在7个不同排汽压力下进行,排汽压力分别为4.07 kPa,5.7 kPa,7.3 kPa,机组的功率因背压的升高而分别降低了10.39 MW与17.64 MW,相对变化量分别为-3.44%与-5.85%,即机组在50%额定负荷下,排汽压力每降低1 kPa,发电机功率增加约5.358 MW,机组经济性提高约1.78%。50%额定负荷下电功率与低压缸排汽压力的关系曲线见图2(f)。

表7 60%额定负荷工况微增出力试验结果

表8 50%额定负荷工况微增出力试验结果

3.2 冷端优化调整试验结果

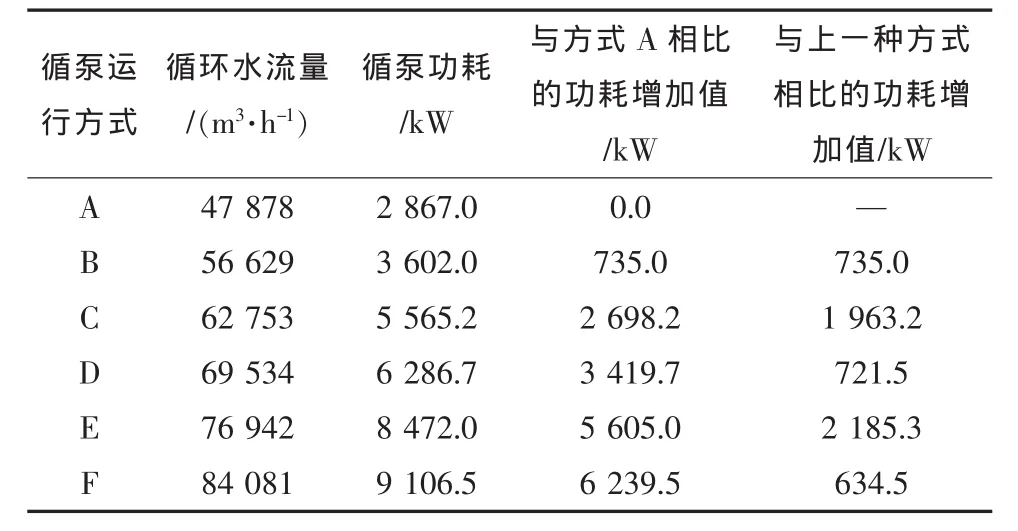

根据2台机组4台(3台定速1台变速)循泵配置情况,循泵主要有A,B,C,D,E,F 6种运行方式。6种循泵运行方式(见2.2.2)下的循环水流量与循泵耗功见表9。

表9 循环水流量和功耗试验结果

通过表9可以看出,不同循泵运行方式下,循环水流量和循泵功耗相差较大,由工况A到工况B,循环水流量增加18.28%,循泵功耗增加25.64%;由工况B到工况C,循环水流量增加10.81%,循泵功耗增加54.5%;由工况C到工况D,循环水流量增加 10.81%,循泵功耗增加12.96%;由工况D到工况E,循环水流量增加10.7%,循泵功耗增加34.76%;由工况E到工况F,循环水流量增加9.24%,循泵功耗增加7.49%;由工况B到工况C与由工况D到工况E循环水量增加不明显,但是循泵功耗增加较多。

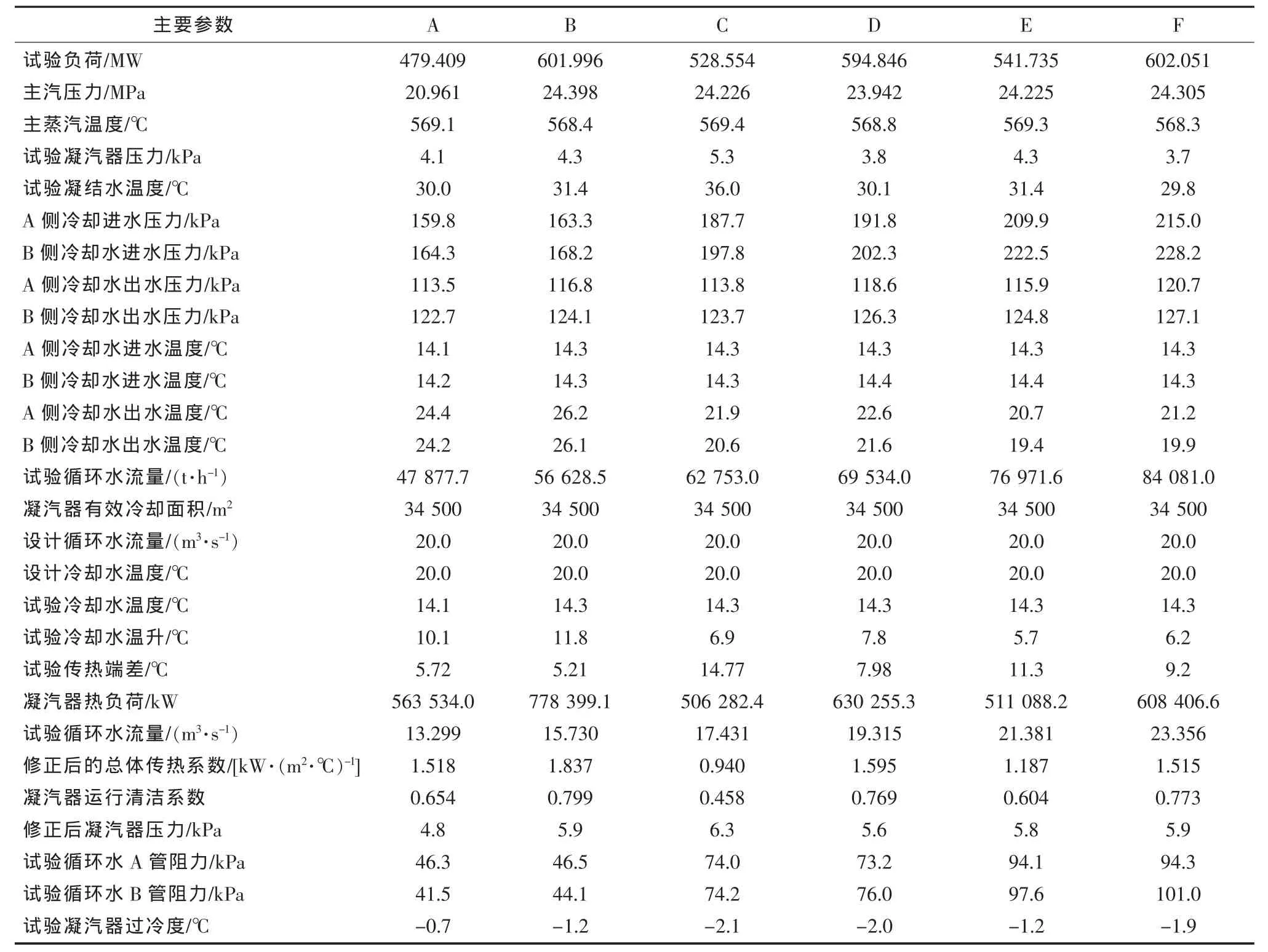

3.3 不同循泵运行方式下凝汽器性能试验

表10列出了6种循泵运行方式下,在100%,90%,80%额定负荷时凝汽器运行的原始数据与性能结果。

由表10可以看出,2号机组凝汽器的端差在5.21~14.77℃,比设计值6.37℃偏高。循环水温升在6.2~11℃,与设计值8.5℃相当。凝汽器的运行清洁系数在0.458~0.773,偏低于设计值0.823。凝汽器A管水阻最大为94.3 kPa,凝汽器B管水阻最大为101.0 kPa,大于设计值65 kPa。凝汽器的过冷度在各工况均为负值,小于设计值0℃。经循环水量与循环水温修正后的凝汽器背压额定负荷在5.6 kPa或5.9 kPa,比设计值4.9 kPa偏高约1 kPa,说明凝汽器性能与设计值相比偏差。建议定期投运凝汽器胶球清洗装置,对凝汽器冷却管进清洗。

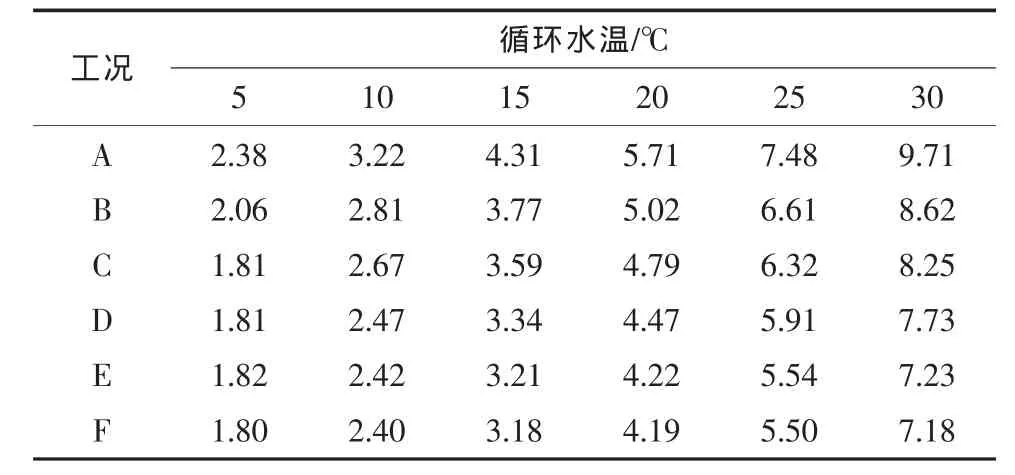

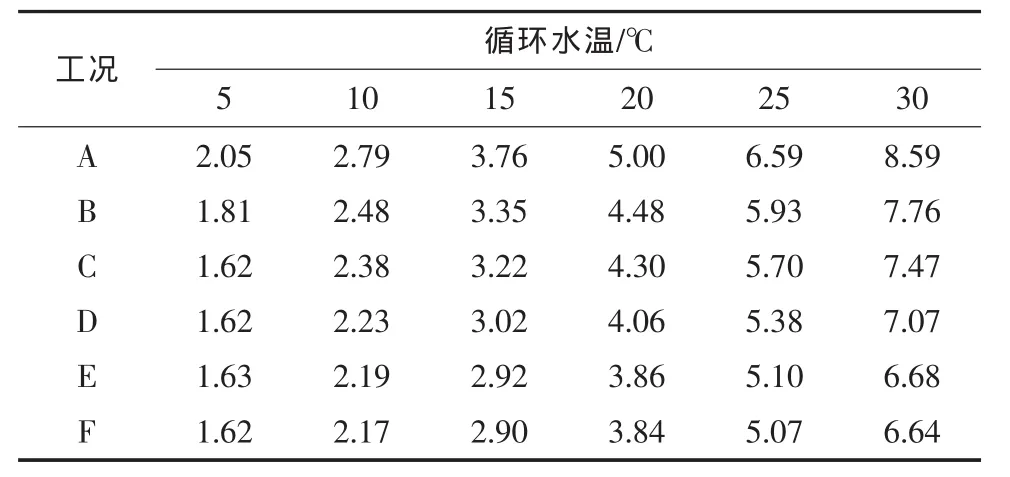

3.4 不同循环水温度下对应不同循泵运行方式时凝汽器背压

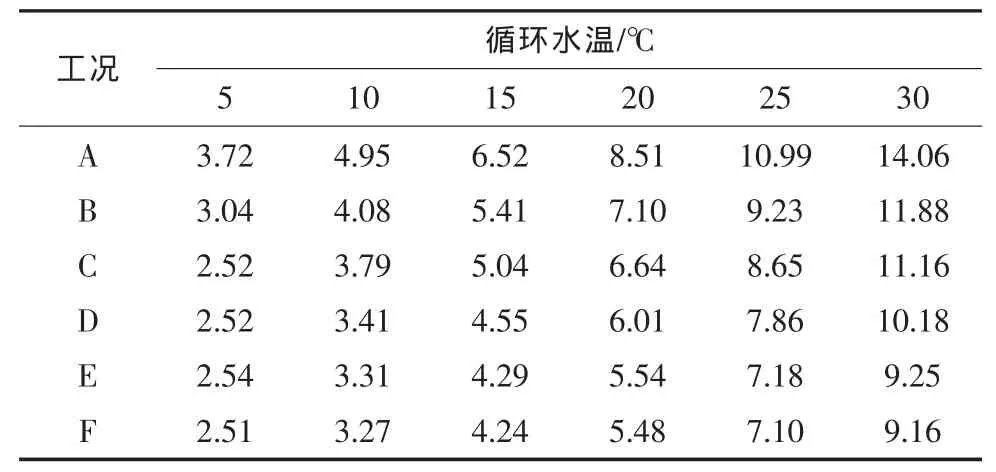

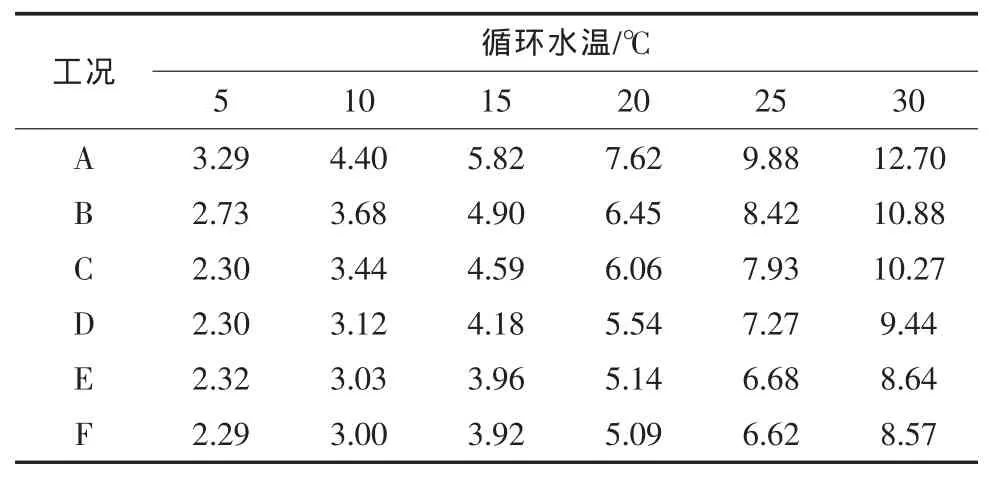

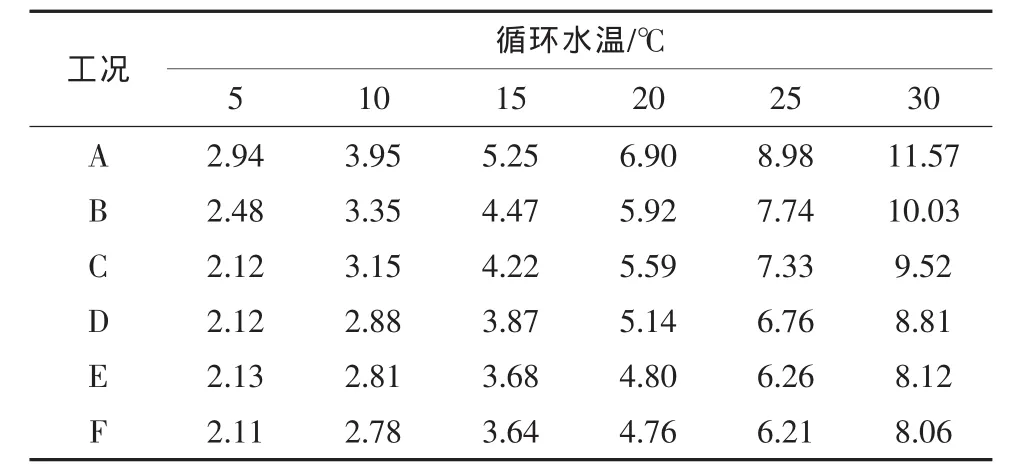

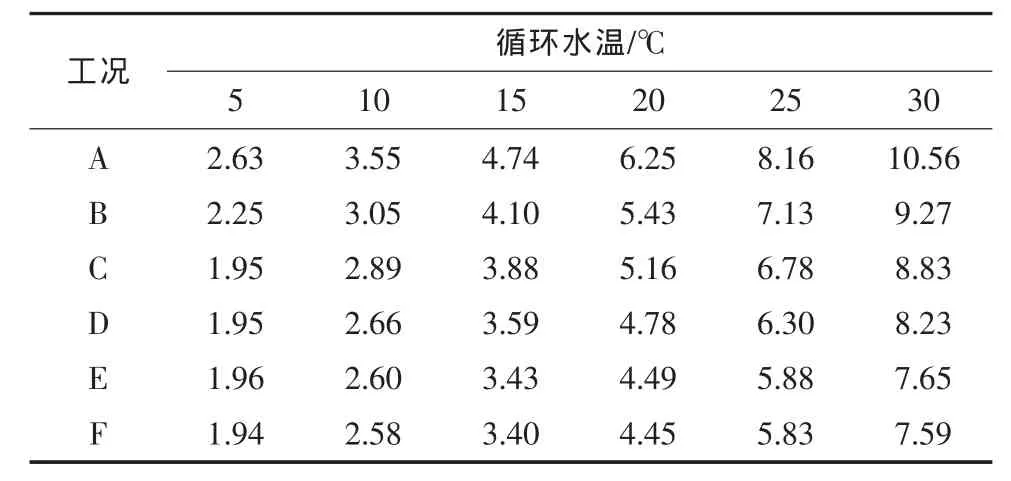

根据机组在100%,90%,80%,70%,60%,50%额定负荷和试验循环水入口温度、循泵不同运行方式下实测的循环水流量,计算2号机组凝汽器在6种循泵运行方式(见2.2.2)下的变工况特性,计算结果见表11—16。

4 机组运行最佳背压

在100%额定负荷工况下,循环水进水温度小于5℃时,循泵运行方式为两机1台高速泵、1台低速泵(A)时,计算得到凝汽器压力为 3.72 kPa。若循泵采用两机2台高速泵运行(B)时,计算得到凝汽器压力为3.04 kPa,此时循泵耗功增加735 kW。再根据机组微增出力试验结果,得到由于凝汽器压力降低,机组出力增加约4 458 kW,由此得到在循环水进水温度低于5℃时,机组最佳背压为3.72 kPa。同理可以得到循环水进水温度为10℃,15℃,20℃,25℃和30℃时,机组最佳背压分别为4.08,4.29,5.54,7.18和9.25 kPa。

考虑机组的极限背压,且同上理,可以得到90%,80%,70%,60%,50%额定负荷工况下不同循环水进水温度下的凝汽器最佳背压,详见表17所示。机组的最佳背压曲线如图3所示。

图2 100%~50%工况汽轮机背压变化量与微增出力关系曲线

表10 不同循泵运行方式下实测凝汽器性能结果

表11 6种循泵运行方式下2号机组凝汽器背压(100%额定负荷,600 MW) kPa

表12 6种循泵运行方式下2号机组凝汽器背压(90%额定负荷,540 MW) kPa

5 结论

根据表17列出的不同循环水温度不同负荷下的机组最佳运行背压,便可得到机组在最佳背压下循泵最佳运行方式,详见表18所示。

由于该发电厂2台机组参与调峰的情况偏多,机组负荷受省调指令控制变化较大,而且循泵的高低速切换也需要一定的时间,循泵频繁启停也有一定的风险,因此在机组实际运行过程中,循泵不可能按照表18所示的最佳运行方式运行,而是根据不同季节,不同环境温度下,不同时间内机组的平均负荷率进行合理选择。

实际运行中,在冬季,循环水温度低于10℃时,采用两机1台高速泵1台低速泵运行(方式A);在春秋季,循环水温度在10~20℃时,采用两机2台高速泵运行(方式B),若机组负荷较高,循环水进出水温差大于8℃,可增开1台低速泵;在夏季,循环水温度高于20℃时,采用3台高速泵1台低速泵运行(方式E),若机组负荷较低,可停运1台低速泵。实践表明,采用以上优化后的循泵运行方式,既避免了循泵的频繁启停,又取得了较好的节能效果。

Research on Cold End Optimization Test of 600 MW Coal-fired Generating Unit

YAN Xu

(Guodian Tongling Power Generation Co.,Ltd.,Anhui Tongling 244153,China)

This paper expounds cold end optimization test of 600 MW coal-fired generating units in a power plant.In order for further energy saving and consumption reduction as well as unit operation economy improvement,the paper,on the basis of output correction and power consumption test of circulating pump under different back pressures,analyzes and presents optimal back pressure and operating mode for circulating water pump of steam turbine with different circulating water temperatures and loads in view of adjustable circulating water range increase after double-speed transformation of a circulating pump,providing reference for optimization and management of unit operation as well as further energy saving and consumption reduction.The practice shows that the optimized operation mode of circulating water pump can not only prevent the frequent start and stop of the pump but achieve better energy saving effect.

circulating water pump;cool end system;output correction;back pressure

表13 6种循泵运行方式下2号机组凝汽器背压(80%额定负荷,480 MW) kPa

表14 6种循泵运行方式下2号机组凝汽器背压(70%额定负荷,420 MW) kPa

表15 6种循泵运行方式下2号机组凝汽器背压(60%额定负荷,360 MW) kPa

表16 6种循泵运行方式下2号机组凝汽器背压(50%额定负荷,300 MW) kPa

图3 不同负荷下机组最佳背压曲线

TK264.1

B

1007-1881(2017)02-0058-07