超声与高压微射流处理对大豆分离蛋白微细化的影响

冯丽丽 - 吴 雪 黄志刚 - 俞 剑

(北京工商大学材料与机械工程学院,北京 100048)

大豆分离蛋白(Soy Protein Isolate,SPI)是豆粕高值化的重要产品,因其具备良好的乳化性、起泡性、胶凝性等功能性质,在食品加工中有重要的应用价值。然而使用过程中受天然大豆蛋白溶解性等因素制约,需要通过改性技术提高大豆蛋白的乳化与胶凝等性能。相比于生物改性、化学改性和复合改性技术,物理改性方法本身多作为食品加工的中间环节而受到广泛的应用。

超声处理是典型的物理改性方法,主要是利用超声振动诱发液体内部产生大量空泡,空泡撞击、溃灭过程产生强烈的爆炸、冲击与微射流作用[1],改变蛋白质的次级结构和理化性能,从而改善蛋白质的乳化、胶凝和流变等特性[2-4]。超声处理操作简单,处理效果均匀一致,但处理时间较长,由于缺乏成熟的工业级超声设备,目前还未有大规模的工业应用。高压微射流作为新型的物理改性方法,主要是利用高压驱动料液高速通过形状各异的微细流道,在剪切、撞击、摩擦和空化等作用下,改变蛋白质分子的排列和结构[5]。然而高压微射流作为高能量级的处理方法,容易出现“过加工”现象[6-7]。高压微射流操作压力大,但单机处理能力有限,在广泛应用上受到一定限制。

相关研究表明许多乳化特性如乳化稳定性、流变特性、色泽改变源于乳液的大小和粒度分布的变化[8],乳液的微滴尺寸越小,系统的动力学稳定性越好,越易被应用在不同的加工领域中[9]。因此,本试验拟采用超声和高压微射流处理大豆分离蛋白乳液,研究不同处理方法对大豆分离蛋白乳液平均粒径和粒度分布的影响,探寻优化的乳化条件。

1 材料与方法

1.1 材料与仪器

SPI:食品级,纯度90%,山松生物制品有限公司;

高速搅拌器:601型,上海三信仪表厂;

纳米超高压均质机:NCJJ-0.005/150型,可提供压力为0~150 MPa,最大处理量为5 L/h,阀孔直径100 μm,0~750 r/min 内调整电机主轴转速,伺服电机与柱塞的传动比5 mm/r,柱塞直径10 mm,廊坊通用机械制造有限公司;

超声细胞破碎机(超声电源输出20 kHz,固定频率的电流,超声换能器及其连接的变幅杆将电能转换成机械振动,超声换能器连接的变幅杆在最大功率时可以将伸缩振幅放大到100 μm左右):VCX1500型,超声频率20 kHz,功率1 500 W,探头直径16 mm,美国SONIC&MATERIALS INC公司;

扫描电子显微镜:Phenom XL型,荷兰Phenom-world公司;

激光粒度分析仪:MS2000型,湿法测量范围0.02~2 000.0 μm,全量程采用激光衍射法和完全迷失光散射理论,重复性±0.5%,准确性±1%,英国马尔文公司。

1.2 方法

1.2.1 SPI初液配置与预处理 SPI 干粉与去离子水以1∶19的质量比配成试验设定浓度5%的溶液,室温( 25 ℃)高速(1 500 r/min)搅拌2 h,置于 20 ℃冰箱中水化过夜,取出后搅拌至室温。

1.2.2 高压微射流处理 将SPI预处理液倒入200 mL的钢制料腔,通过单向阀控制进入高压微射流腔体,高压柱塞以25,30,35,40,45 mm/s驱动料液高速通过微射流阀孔1次,料腔压力分别达到35,46,56,72,85 MPa,在微射流阀出口位置接温度传感器,测量料液温升情况。上述高压微射流处理分别进行1,2,3,4次后取样进行粒度分析。

1.2.3 超声处理 使用20 kHz超声处理SPI预处理液。将800 mL SPI预处理液放入1 000 mL普通烧杯中,超声变幅杆端部浸入SPI预处理液中100 mm,采用工作10 s,间歇10 s 的工作方式。操作功率分别为400,800,1 200,1 500 W,超声工作时间总计1,3,5,10,15 min时取样进行粒度分析。

1.2.4 电镜观察 取少量干粉样品均匀撒在粘有导电胶的样品台上,喷金处理90 s后,置于扫描电镜下观察。经超声和高压微射流处理的湿样用滴管滴1滴至粘有导电胶的样品台上,待水分完全蒸发后喷金处理90 s,置于扫描电镜下观察。

1.2.5 乳液尺寸与粒度分布 采用湿法进样,重复测定3次。粒径以加权平均粒径——表面积平均粒径D[3,2]和体积平均粒径D[4,3]表示。

(1)

(2)

式中:

D[3,2]——表面积加权平均粒径,μm;

D[4,3]——体积加权平均粒径,μm;

ni——第i组粒子数目;

di——第i组粒子直径,μm。

选用“分布跨度”参数衡量乳液粒径尺寸,分布跨度(span)按式(3)计算:

(3)

式中:

span——分布跨度;

d(v,10) ——10%(体积分数)的微滴(粒)最大直径,μm;

d(v,50) ——50%(体积分数)的微滴(粒)最大直径,μm;

d(v,90) ——90%(体积分数)的微滴(粒)最大直径,μm。

2 结果与分析

2.1 乳液温升

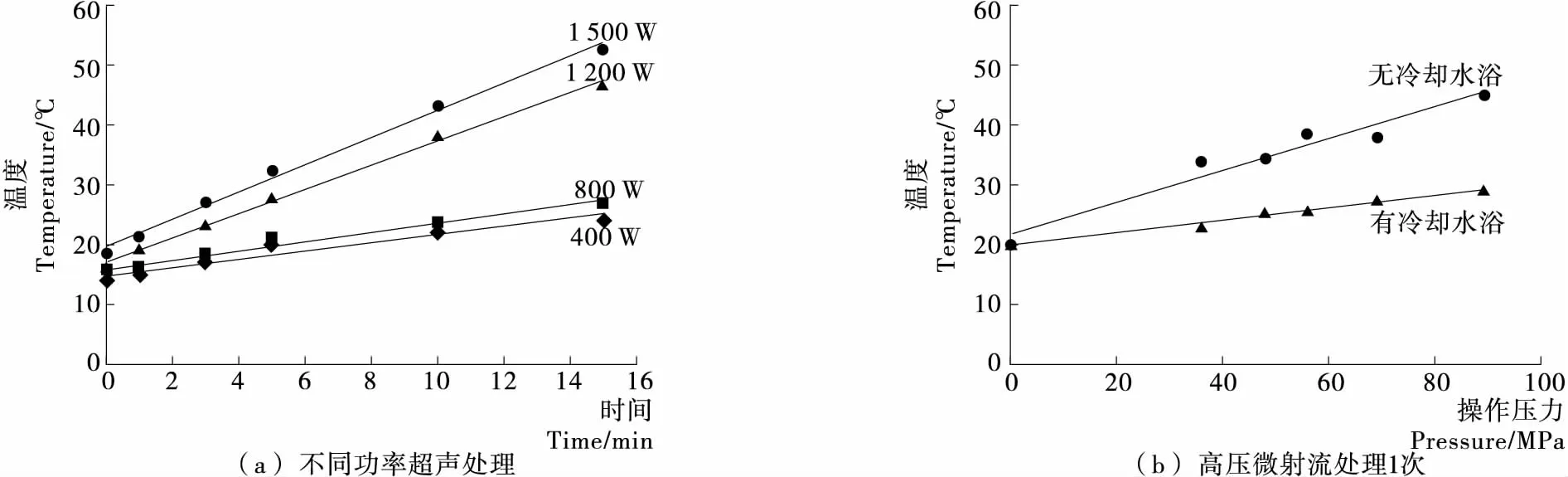

试验结果表明,SPI乳液温度随着超声功率的增大、超声时间的延长基本呈线性增强的趋势,见图1(a);高压射流阀出口位置SPI乳液温度随高压微射流操作压力的提高而呈线性增大,见图1(b)。例如,超声(1 200 W,10 min)处理使得SPI乳液温度上升19 ℃,相当于无冷却辅助措施条件下56 MPa 高压微射流处理1次的温升。高压微射流处理操作压力越高,SPI乳液的温升越明显,温升主要源于乳液受迫通过微细阀孔瞬时受到强烈的剪切、湍流和空化等作用,耗散的机械能转化成热能。

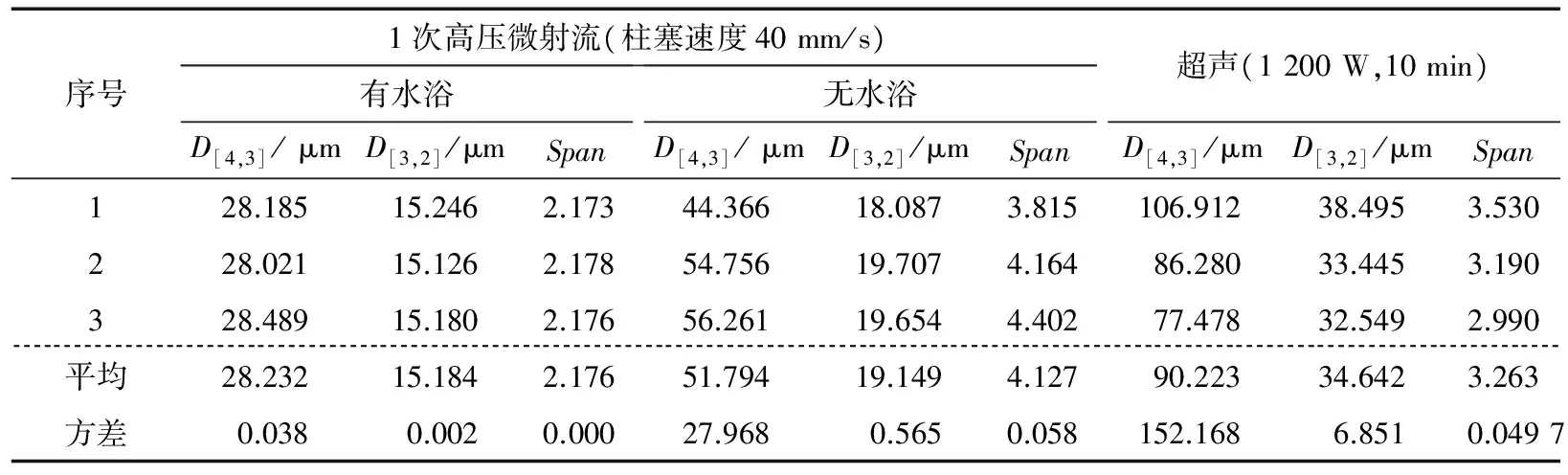

料液温升能够降低黏度与表面张力并促进液滴破裂。但温度升高会有一些复杂影响。温升影响表面有活性组分的特性,温升增加了液滴撞击频率,造成液滴结合频率的提升[10-11],使最终液滴尺寸增大,这是高能乳化的主要问题。通过在射流阀出口使用水冷却套,温升增加降低,见图1(b),同时液滴平均粒径减小和粒度分布范围变窄(表1)。可以用结合频率解释结果,低温增加乳化连续相的黏度,减少碰撞机会,导致较低的结合频率,因此乳化粒径较小。

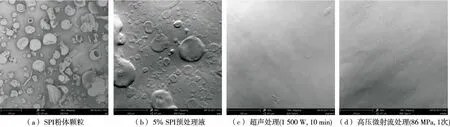

2.2 扫描电镜观察

由图2可知,SPI粉体颗粒以球形颗粒为主,5% SPI预处理液呈现溶胀分散态,超声和高压微射流处理后,料液表观均匀一致,但结合表1的加权平均粒径数据可知,超声处理的乳滴尺寸缩减能力有限,均匀的乳液状态是因为SPI大分子团与分散剂水的充分溶和以及SPI大分子在水中有序分布,高压微射流处理能很好地缩减SPI大分子团的尺寸,并达到良好的均匀乳液状态。

2.3 超声能量输入对乳液尺寸及分布的影响

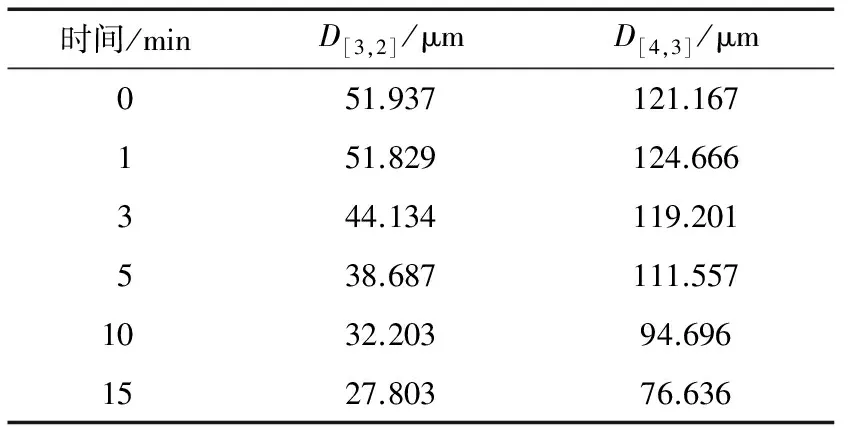

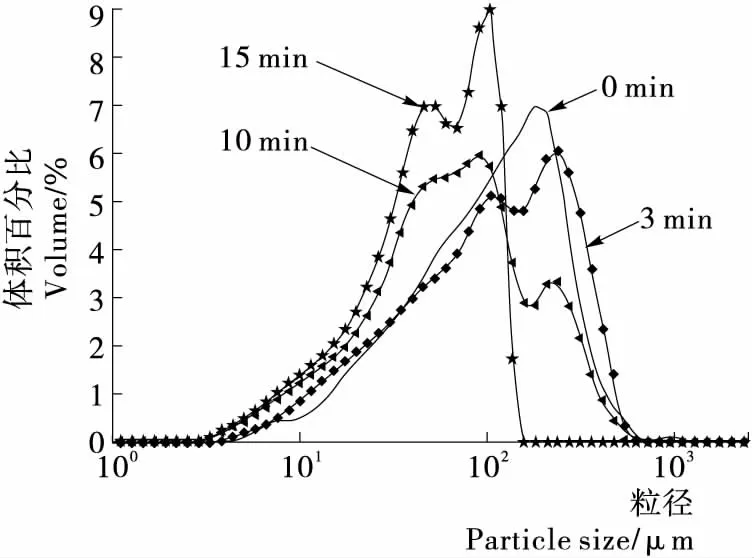

在有限时间范围内,延长处理时间可以增加能量输入,超声处理对乳液尺寸及分布有2种贡献。一方面超声处理使得乳液粒度分布变窄,粒度分布曲线随着超声处理时间的延长而左移,见图3;另一方面,随着超声处理时间的延长,相当于能量输入增加,引起微滴变形和破碎,因此乳液粒径减小。超声5 min后,D[4,3]由未处理时121.167 μm降至111.557 μm,超声10 min后,D[3,2]由未处理时51.937 μm降至32.203 μm,表明超声时间对D[3,2]和D[4,3]有显著的影响,见表2。结合表2和图3分析,可能是恰好一些超声变幅杆附近的液滴在最短时间内被破碎,加权平均粒径明显减小,但乳化程度并不均匀,超声的空化作用并未使其很好地混合,因此乳液粒径呈双峰分布(图3),超声时间过长(超过15 min),超声能量输入对微滴粒度分布的影响越小,可能是超声能量输入增加,新形成微滴间的界面稳定性减弱和崩塌增加。

图1 SPI预处理液的温度变化Figure 1 Temperature change of preprocessed SPI emulsion表1 不同处理条件下的液滴加权平均粒径和粒度分布Table 1 The change of D[4,3], D[3,2] and span effected by different operating condition

序号1次高压微射流(柱塞速度40mm/s)有水浴D[4,3]/μmD[3,2]/μmSpan无水浴D[4,3]/μmD[3,2]/μmSpan超声(1200W,10min)D[4,3]/μmD[3,2]/μmSpan128.18515.2462.17344.36618.0873.815106.91238.4953.530228.02115.1262.17854.75619.7074.16486.28033.4453.190328.48915.1802.17656.26119.6544.40277.47832.5492.990平均28.23215.1842.17651.79419.1494.12790.22334.6423.263方差0.0380.0020.00027.9680.5650.058152.1686.8510.0497

图2 扫描电镜观察Figure 2 scanning electron microscope observation

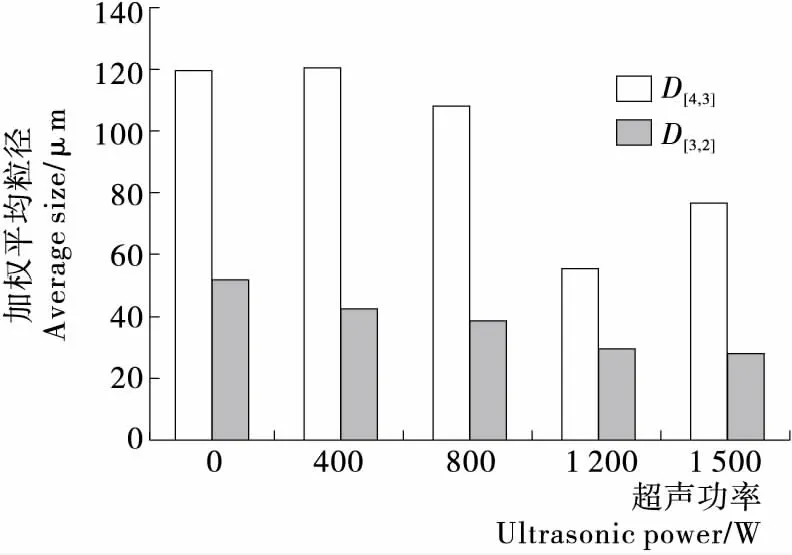

超声功率对D[3,2]和D[4,3]也有显著影响,见图4。由图4 可知,1 200 W超声处理的D[4,3]达到最小,但继续增加能量输入,粒径大小不降反升,D[4,3]竟然有所增加。换句话说,就是输入更多的能量(更大的能量密度),乳液的粒径不降反升。这种现象可以被称为过加工,主要是过高强度能量输入的扰动促使微滴凝聚,当凝聚速度超过破碎速度,则在宏观上出现乳液粒径变大。

表2 超声(功率1 200 W)处理时间对加权平均粒径

图3 时间对粒度分布的影响(超声功率1 200 W)Figure 3 Influence of ultrasonic time on particle size (ultrasonic power 1 200 W)

图4 超声功率对粒径的影响(处理时间10 min)Figure 4 Influence of ultrasonic power on average size (time of duration 10 min)

2.4 高压微射流能量输入对乳液尺寸及分布的影响

提高操作压力或者操作次数,可以增加高压微射流的能量输入。通常情况下,乳液的平均粒径和粒度分布会随着破碎能量输入的增加而减小。预处理液在20~100 MPa内5个不同的操作压力进行高压微射流处理,每个操作压力依次处理1,2,3,4次。

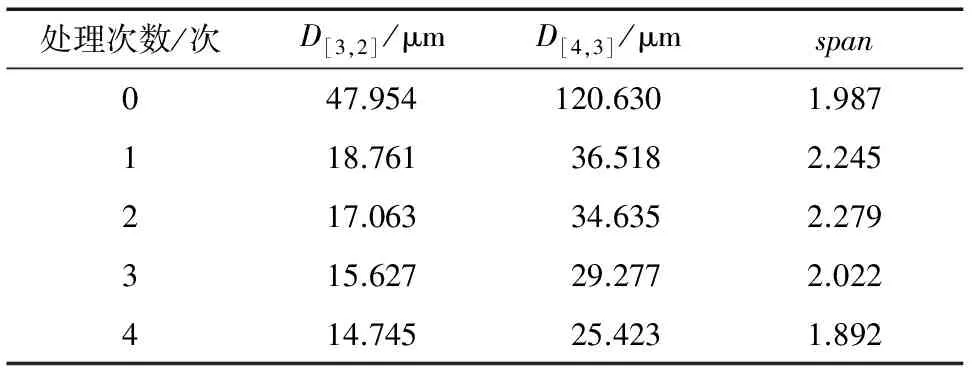

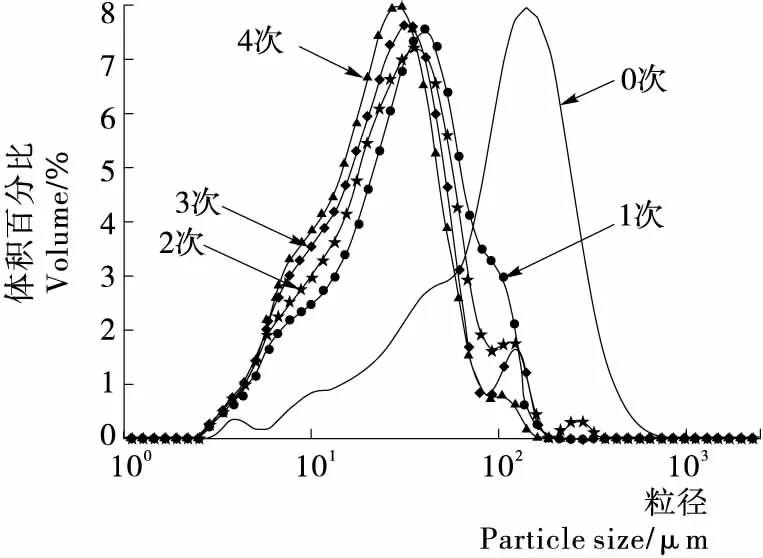

处理次数对粒度分布范围指标“分布跨度”的影响不显著,但对D[3,2]和D[4,3]有显著影响,尤其是第1次处理D[3,2]和D[4,3]的数值明显减小,见表3。由表3可知,35 MPa 操作压力下第1次处理将乳液的D[3,2]数值由47.954 μm 减小到18.761 μm,这是因为乳液在高压微射流过程中瞬间(10-3s级)受到最大程度的破碎。由图5可知,第1次高压微射流处理对粒径的作用远高于第2~4次,由于射流阀孔尺寸固定,一次高压微射流过程基本能够将乳液微滴破碎至设备所能达到的最小尺寸,因此2~4次的高压微射流处理将微滴破碎至更小尺寸的效果就不明显。与超声处理的粒度分布多呈现双峰分布不同,高压微射流处理的粒度分布属于明显的单峰分布,说明高压微射流处理更加均匀。

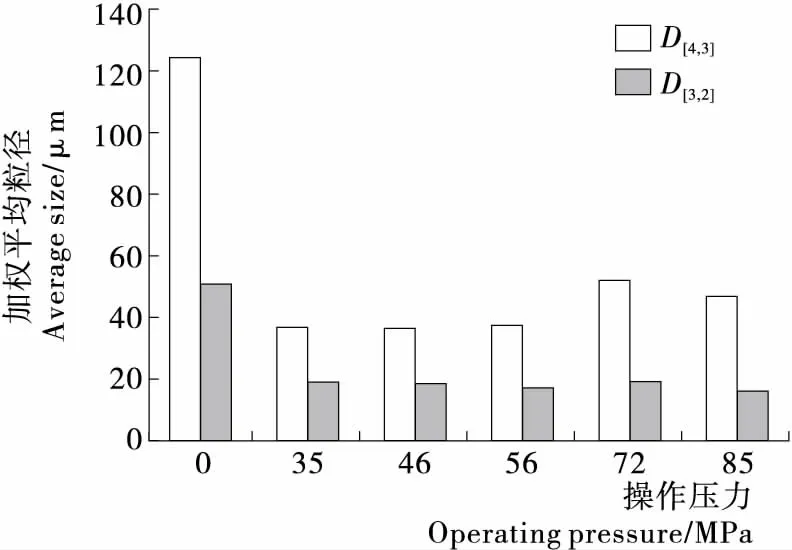

35~85 MPa高压射流操作对乳液粒径影响不大(见图6),D[4,3]基本没有减小,通过提高压力并未获得明显的粒径减小效果,甚至在操作压力达到72 MPa时,D[4,3]反而增加,与超声功率达到某值后功率继续增加一样,出现过加工现象。

表3高压微射流处理次数对加权平均粒径D[4,3]与D[3,2]的影响(操作压力35 MPa)

Table 3 The change ofD[4,3]andD[3,2]effected by microfluidization (Operating pressure 35 MPa)

处理次数/次D[3,2]/μmD[4,3]/μmspan047.954120.6301.987118.76136.5182.245217.06334.6352.279315.62729.2772.022414.74525.4231.892

高压微射流处理后,乳液粒径的结果是两个相反过程——破碎和再凝聚的综合体现。在微射流腔内,由于巨大的能量输入(高压),乳液破碎是高效剧烈的。一旦乳液成功破碎,就会形成乳液微滴间新的界面,新形成的微滴为了热力学上的稳定而倾向于凝聚,而高压微射流过程高强度的扰动促使微滴间界面的崩塌,形成微滴凝聚。如果凝聚速度超过破碎速度,则在宏观上出现乳液粒径变大。由图6可知,在操作压力超过56 MPa时,D[4,3]变大也说明微滴破碎叠加上了微滴凝聚。这与微滴间界面的崩塌率较高有关,即更高的操作压力下,微滴凝聚的频率增加,从而导致乳液粒径上升。

图5 高压微射流处理次数对粒度分布的影响 (操作压力35 MPa)Figure 5 Influence of microfluidization cycles on particle size (Operating pressure 35 MPa)

图6 高压微射流操作压力对粒径的影响(1次处理)Figure 6 Influence of operating pressure on particle size (microfluidization, one cycle)

实际上,“过操作”强烈地依赖于能量的输入和操作的设备。当高压微射流的压力或处理次数增加,体积流速和能量密度增加。高体积流速意味着停留时间缩短,因此高能量密度增加与高压微射流过程乳液在作用腔中停留时间减小相关[12-13]。因为微滴间新形成的界面稳定较差,因此在短停留时间里,凝聚发生的可能性就会大大增加。同时,因为能量密度增加,崩塌频率增大,因此,乳液的粒径增大。

因为高崩塌率,一些破碎后的微滴会立即凝聚,特别是微射流后微滴间存在相对运动,新形成的微滴并没有完全稳定下来,就会造成一些破碎后的微滴随后重新凝聚[14-15]。相似的,短期稳定,微滴克服再凝聚,在破碎后的几毫秒到几分钟内呈现稳定状态;而长期稳定是指数小时到几年的稳定。

3 结论

研究结果表明,乳液温度与超声处理时间基本呈线性相关,10 min 功率1 200 W的超声处理与1次中等操作压力(56 MPa)的高压微射流处理在无冷却水浴时的温升基本相同。超声处理的SPI乳液微滴多呈现双峰分布,即超声变幅杆附近的液滴得到破碎,而远端乳液的破碎程度受限;高压微射流处理的SPI乳液微滴呈单峰分布,乳化均匀一致性好。超声处理能够提高SPI乳液的乳化均匀性,但乳滴尺寸减小能力有限,随着超声处理时间的延长,还可能造成乳液微滴间的再凝聚,从而造成乳液微滴尺寸增大。对于粒径较大(10-4m级)的乳液,短时(10-6s级)高压微射流造成的高能量密度能够达到较好的微细化结果,微观上乳滴的加权平均粒径(D[3,2]和D[4,3])显著减小。超声处理适于乳液尺寸不必过小但乳化稳定性有要求的产品,而高压微射流处理更适于乳液尺寸要小和乳化稳定性较高的产品。

[1] 陈伟中. 声空化物理[M]. 北京: 科学出版社, 2014: 374-380.

[2] 孙燕婷, 黄国清, 肖军霞, 等. 超声处理对大豆分离蛋白溶解性和乳化活性的影响[J]. 中国粮油学报, 2011, 26(7): 22-26.

[3] 胡坦, 张珮珮, 郑婷, 等. 高场强超声-加热联用增强大豆分离蛋白冷凝胶凝胶特性[J]. 农业工程学报, 2016, 32(20): 306-314.

[4] 朱建华, 杨晓泉. 超声处理对大豆分离蛋白流变学性质的影响[J]. 食品科学, 2005, 26(12): 52-57.

[5] 胡宝松, 张绍英. 超高压射流破碎对大豆分离蛋白功能性质的影响[J]. 大豆通报, 2007, 89(4): 30-34.

[6] URBAN Kai, WAGNER Gerhard, SCHAFFNER David, et al. Rotor-stator and disc systems for emulsification processes[J]. Chemical Engineering & Technology, 2006, 29(1): 24-31.

[7] SEEKKUARACHCHI I N, TANAKA K, KUMAZAWA H. Formation and characterization of submicrometer oil-in-water (O/W) emulsions using high-energy emulsification[J]. Industrial & Engineering Chemistry Research, 2006, 45(1): 372-390.

[8] 乔一腾, 司玉慧, 盖国胜, 等. 超微粉碎对大豆分离蛋白功能性质的影响[J]. 食品科学, 2012, 12(9): 57-61.

[9] KARBSTEIN Heike, SCHUBERT Helmar. Developments in the continuous mechanical production of oil-in-water macro-emulsions[J]. Chemical Engineering and Processing, 1995, 34(3): 205-211.

[10] TESCH S, SCHUBER H. Influence of increasing viscosity of the aqueous phase on the short-term stability of protein stabilized emulsions[J]. Journal of Food Engineering, 2002, 52(3): 305-312.

[11] MARIE P, PERRIER-CORNET J M, GERVAIS P. Influence of major parameters in emulsification mechanisms using a high-pressure jet[J]. Journal of Food Engineering, 2002, 53(1): 43-51.

[12] SEID Mahdi Jafari, YINGHE He, BHESH Bhandari. Production of sub-micron emulsions by ultrasound and microfluidiza-tion techniques[J]. Journal of Food Engineering, 2007, 82: 478-488.

[13] PERRIER-CORNET J M, MARIE P, GERVAIS P. Compari-son of emulsification efficiency of protein-stabilized oil-in-water emulsionsusing jet, high pressure and colloid mill homogenization[J]. Journal of Food Engineering, 2005, 66(2): 211-217.

[14] KOLB Gudrun, VIARDOT Klaus, WAGNER Gerhard, et al. Evaluation of a new high-pressure dispersion unit (HPN) for emulsification[J]. Chemical Engineering & Technology, 2001, 24(3): 293-296.

[15] FLOURY Juliane, LEGRAND Jerme, LEGRAND Jack. Analysis of a new type of high pressure homogeniser Part B: Study of droplet break-up and recoalescence phenomenal[J]. Chemical Engineering Science, 2004, 59(6): 1 285-1 294.