风机维修起重平台抱钳与风机塔筒的适应性分析

龙彦泽,张 珂

(沈阳建筑大学 机械工程学院,沈阳 110168)

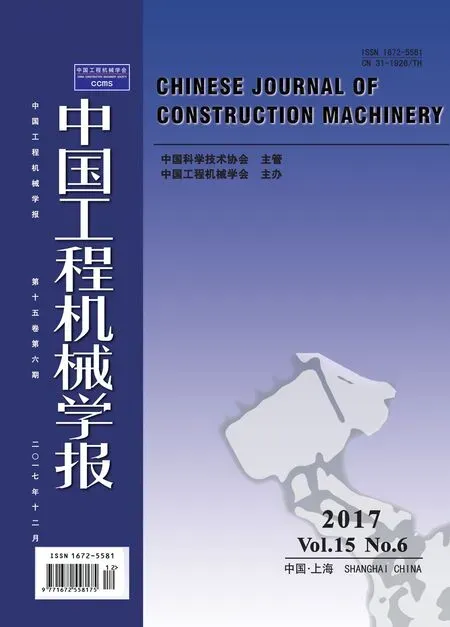

风机维修起重工作平台主要结构(见图1)包括上抱钳、下抱钳、靠轮机构、滑轮组吊架、连接平台、卷筒机构、可旋转起重机构以及吊钩.抱钳工作时,平台连接着4个卷筒,卷筒分别与滑轮组吊架上的定滑轮通过钢丝绳连接,使得风机维修起重平台可以实现上升和下降,连接平台侧面的上、下抱钳.上、下抱钳分别由5段夹紧臂梁结构组成,并通过耳板和销轴连接,同时通过8对液压油缸的伸缩,实现对风机塔筒的卡紧和松开.平台连接着可旋转起重机构,通过液压举升及伸缩系统来实现风电设备零部件的升降、回转、吊运,进而实现风机维修起重平台对风电设备零部件的维修与更换.

图1 风机维修起重平台工作Fig.1 Maintenance lifting platform of the wind turbines

将平台从风机塔筒底部通过平台上的卷扬机构将平台提升至工作位置,此时平台的上、下抱钳是张开状态的,即连接油缸为收缩状态.上、下抱钳与连接平台连接的部分将与风机塔筒紧密接触,先将上抱钳的液压油缸伸出至指定长度,直至上抱钳的各个梁内表面的非金属减震摩阻橡胶材料与风机塔筒内表面接触紧密,再将下抱钳的液压油缸伸出至指定长度,直至下抱钳的各个梁内表面的非金属减震摩阻橡胶材料与风机塔筒内表面接触紧密.待上、下抱钳的终端锁死后(见图2),再进行风机维修起重平台对风电设备零部件的维修与更换.

图2 风机维修起重平台起升图Fig.2 Lifting schematic of lifting platform

1 风机维修起重平台抱钳与风机塔筒位置分析

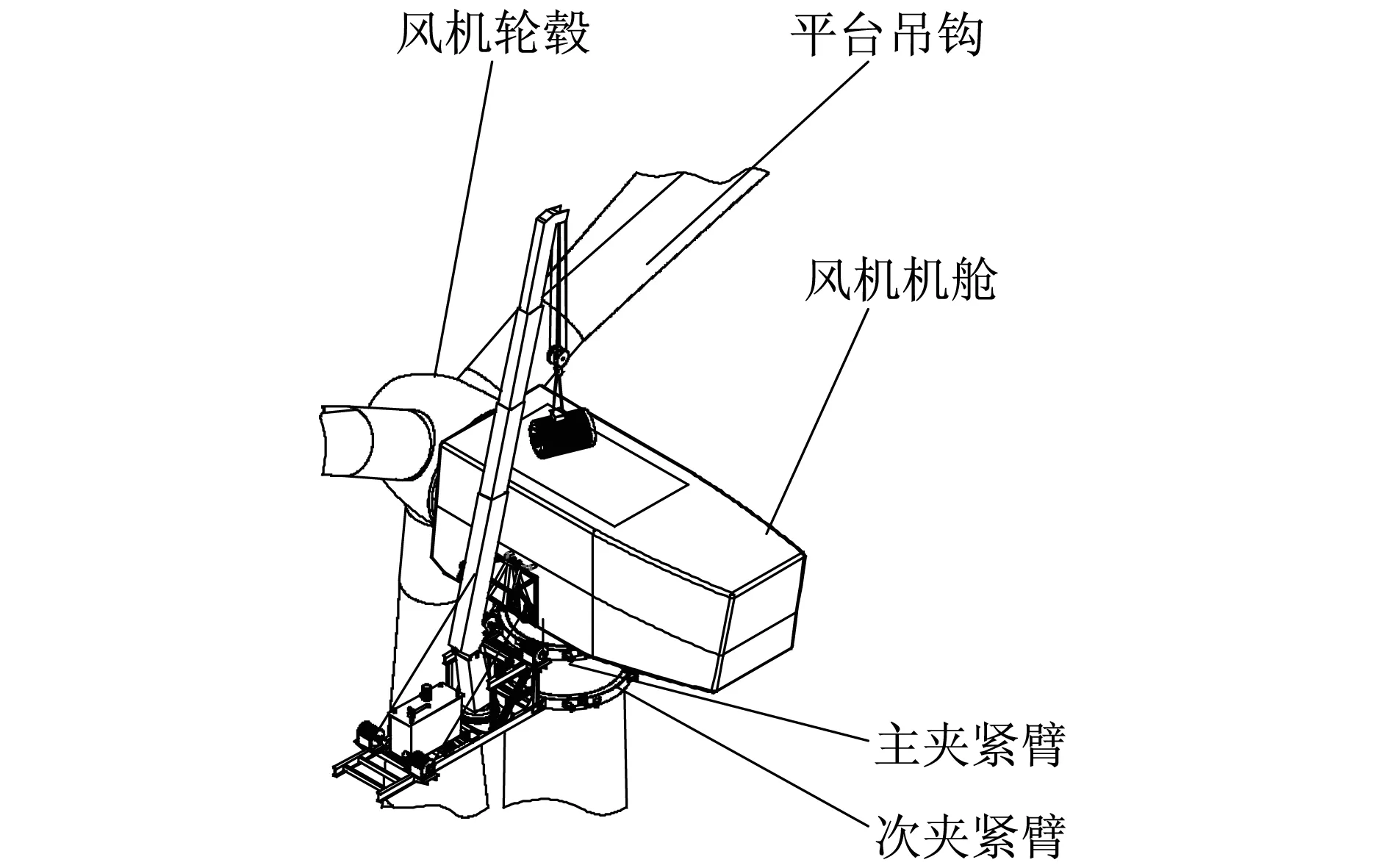

在维修平台工作时,上、下抱钳是卡在风机塔筒的外立面上的,利用风机塔筒为上细下粗的结构,锁紧后的上、下抱钳直径可以卡在塔筒的适应直径处.为了避免风机塔筒的外表面与抱钳的内表面为金属与金属的接触引起的表面损坏,采用了非金属减震摩阻橡胶材料与抱钳内表面进行粘接,如图3所示.

图3 抱钳与塔筒的截面图Fig.3 Section of clamps and tower

本文主要对抱钳内表面粘有的非金属减震摩阻橡胶材料与塔筒的适应性进行实验分析,从而验证胶水的黏接效果(见图4).

图4 塔筒与抱钳连接图Fig.4 Bonding with lower clamps and tower

2 实验分析

2.1 实验方案

在抱钳的内表面粘贴上非金属减震摩阻橡胶材料,采用的是汉高IDH1403942环氧树脂材料的胶水.为防止粘接之后,非金属材料从抱钳表面滑落,验证非金属材料与抱钳内表面金属的黏结效果,进行了粘接后的拉伸实验.

采用微机控制电子万能试验机测控系统进行拉伸实验,得出拉伸力时间曲线,模拟了非金属减震摩阻橡胶材料与平台抱钳的锁紧臂粘结后的工作状态.

2.2 实验准备工作

实验之前要进行材料的预先处理,要求与非金属减震摩阻橡胶材料粘贴的铁板平整度要好,然后对铁板进行打磨和抛光,直到打到碳层.对非金属减震摩阻橡胶材料表面进行简单打磨处理,去除毛刺和凸点.

2.3 实验分析

进行了第1次实验,将非金属减震摩阻橡胶材料粘贴在薄金属板上,之后将金属片一端表面进行打孔处理,方便万能试验机测控系统的装夹,同时将非金属材料的另一端进行打孔处理.本次拉伸实验失败,原因是由于薄片状的非金属材料不能承受拉力,实验未进行到预定拉力时,金属片从安装孔位置处断裂(见图5).

第2次实验,将非金属减震摩阻橡胶材料的两端表面均粘贴薄金属板,粘贴后进行打孔处理,第2次实验依旧失败,原因是由于用于粘贴的非金属材料面积过大,影响了粘贴效果,导致金属板与非金属材料粘接效果不佳,不予采用(见图6).

图5 粘接过程示意图Fig.5 Diagram of bonding

图6 拉伸实验前后对比图Fig.6 Comparison tensile test before and after

第3次实验,吸取了前2次粘贴的经验,取10.0 mm×6.5 mm大小的非金属减震摩阻橡胶材料,金属板宽度为6.5 mm,与橡胶材料宽度相同.在经过金属板表面处理,打孔,与非金属材料粘贴,采用的胶水涂抹均匀后需压实持续半小时效果最佳,装夹,实验,得出结果(见图7).

图7 实验力与时间曲线Fig.7 Graph of test force and time

3 塔筒适应性分析

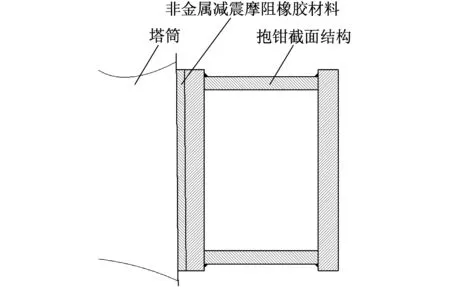

考虑到维修起重作业对风机塔筒的影响,塔筒可以简化为悬臂结构,如图8所示.风机维修起重平台通过抱钳与风机塔筒夹紧,夹紧过程的力为平台对风机塔筒的主要影响,并且此时采用局部应力分析模型,如图9所示.

图8 塔筒的简化力学模型Fig.8 Simplified mechanical model of tower

图9 塔筒局部受力图Fig.9 Local force of tower

图8中:Fx,Fy分别为维修起重平台在风机塔筒上的作用力;均布载荷q为风载荷;Mz为平台自重导致的偏心距.

图9所示的力学模型的力学关系为

式中:α为力F与水平面的夹角,即塔筒的锥度角,α=0.6°;β为力F与水平面上的心轴运动方向的夹角,β= 5°.

以下工况是针对塔筒在风机维修平台进行起吊作业时的工况分析:起重起吊载荷为10 t.

从图10和图11可以看出,风机塔筒的最大变形为136.75 mm,起吊作业时的最大应力为231.2 MPa,小于塔筒材料的Q345的屈服强度345 MPa,满足工况要求.

4 结果分析

从图10及图11中可以看出,最大的拉伸力为5.66 kN,实验面积为65 mm2,实际的抱钳内表面所要粘贴的是56块300 mm×350 mm的非金属减震摩阻橡胶材料,所以总面积为5 880 000 mm2,可知能承受的最大的力为51 201 kN,平台自重加上载荷10 t为250 kN,而加在非金属减震摩阻橡胶材料上的切向力肯定小于其自重的分量250 kN,并远小于分析中所能承受最大的力51 201 kN.

图10 塔筒的位移图Fig.10 Displacement of tower

图11 塔筒的局部应力图Fig.11 Local stress of tower

在对塔筒的适应性分析中,可以看出,在风机维修起重平台起吊作业时,抱钳与塔筒呈夹紧状态,此时的最大变形为136.75 mm,最大应力为231.1 MPa,满足工况要求.

5 结论

本文通过对风电维修起重平台的抱钳内表面粘接的非金属减震摩阻橡胶材料的黏接特性进行分析,采用微机控制电子万能试验机测控系统进行拉伸实验,得出实验力时间曲线.模拟了非金属减震摩阻橡胶材料与平台抱钳的锁紧臂粘结后的工作状态,得到了实验中可承受到的最大拉伸力远大于实际风机维修起重平台需要受到的力,得到了非金属材料的黏接特性.通过对塔筒的应力分析,得到抱钳与塔筒的适应性,验证抱钳粘接过的非金属材料与风机塔筒的适应性.

[1] 凡丽梅,王从科,郑杰,等.薄壁金属与非金属环形粘接件粘接质量超声检测方法研究[J].测试技术学报,2014,28(6):489-493.

FAN L M,WANG C K,ZHENG J,et al.Study on ultrasonic detection method of thin-walled metal and non-metal annular adhesive specimen adhesive quality[J].Journal of Test and Measurement Technology,2014,28(6):489-493.

[2] 王久洪.超声成像无损检测及其图像处理技术研究[D].西安:西安交通大学,2003.

WANG J H.Study on ultrasonic image nondestructive testing and image processing techiques[D].Xi’an:Xi’an Jiaotong University,2003.

[3] 杨风暴,韩焱.金属与非金属粘接质量的声阵列检测方法[J].测试技术学报,2001,15(4):225-228.

YANG F B,HAN Y.A microphone array detecting method for the detection of adhesive quality between metalic and nonmetalic components[J].Journal of Test and Measurement Technology,2001,15(4):225-228.

[4] 李建文,王增勇,孙朝明,等.粘接质量成像检测研究[J].中国胶粘剂,2010,19(6):1-3.

LI J W,WANG Z Y,SUN C M,et al.Study on testing ability of imaging method for bonding quality[J].China Adhesives,2010,19(6):1-3.

[5] GAO X P,WANG L P,HAO X F.An improved capstan equation including power-law friction and bending rigidity for high performance yarn[J].Mechanism and Machine Theory,2015,90:84-94.

[6] 张珂,樊玉言,马文文,等.风电维修起重平台夹紧机构的设计[J].沈阳建筑大学学报,2013(3):549-554.

ZHANG K,FAN Y Y,MA W W,et al.The design and finite element analysis of clamping mechanism of wind turbine crane[J].Journal of Shenyang Jianzhu University,2013(3):549-554.

[7] 佟圣皓,张珂,孙佳,等.风电维修起重平台夹紧机构的动力学分析[J].建筑机械化,2014(6):50-54.

TONG S H,ZHANG K,SUN J,et al.Dynamic analysis of wind turbine maintenance lifting platform[J].Construction Mechanization,2014(6):50-54.

[8] ZHANG K,TONG S H,TIAN Y,et al.The optimum design for clamping mechanism of wind power maintenance lifting platform[C]∥International Conference on Mechanics and Mechanical Engineering.2014:286-290.