两级自吸离心泵设计及实验测试

王 凯,蒋玲林,张子旭,陈 昆

(1. 江苏大学流体机械工程技术研究中心,江苏 镇江 212013;2. 宁波巨神制泵实业有限公司,浙江 宁波 315135)

0 引 言

自吸泵是一种特殊的离心泵,解决了离心泵在吸上情况时需要借助真空泵或者在启动之前向进口管路内灌引水才能启动开机的问题,因此在某些特殊情况下可以代替长轴泵、潜污泵等输送低位流体[1-3]。同时具有体积小、维护方便、安装简单等优点,广泛应用于农业灌溉、城市环保、消防、化工、引用供水等领域[4-6]。

多级自吸离心泵对扬程要求较高,但是泵和电机安装位置有限、灌液困难或启动、停车频繁的场合,如洒水车泵、消防泵等。由于多级自吸离心泵的结构较为复杂,目前国内外对多级自吸离心泵的研究比较少[7,8]。因此,本文对一洒水车用两级外混式自吸离心泵设计进行了深入研究,并对其进行了试制和试验,以期为多级自吸离心泵的设计与优化提供了借鉴。

1 结构设计与水力设计

1.1 设计要求

自吸式离心泵的设计参数:流量Q=60 m3/h,扬程H=105 m,转速n=3 540 r/min,η=60%;在自吸高度为4 m时,自吸时间Ts<180 s。该自吸离心泵安装在洒水车上,作为洒水车泵使用,要求结构紧凑、安装方便,同时在运行过程中振动和噪声较小。

1.2 结构设计

(1)齿轮箱的增速比为1:3。考虑到该泵有限的安装空间,泵轴采用齿轮轴这一可以减小变速箱径向空间的形式。同时为了传动平稳、产生较小的噪声并且提高齿轮的承载能力,因此选择斜齿轮这一齿轮传动类型。

(2)根据设计要求,若该泵设计为单级泵,则比转速ns=50.85,属于低比转速泵,叶轮出口直径约为245 mm。综合考虑该泵的径向空间大小、低比转速泵扬程曲线易出现驼峰等问题,因此将该泵设计为两级自吸离心泵。同时考虑到铸造、安装等问题,将泵设计为结构紧凑、工艺性好的节段式两级离心泵,两级压水室分别选择为径向导叶和蜗壳。

(3)该泵安装于洒水车上,由洒水车的发动机提供转速,会经常出现急停现象,同时该泵对效率要求不高。为了尽可能缩短自吸时间,因此选择自吸时间较短的外混式自吸式。

综上所述,将该泵设计为带有齿轮箱的节段式两级外混式自吸离心泵,首级泵分配扬程H1=50 m,次级泵分配扬程H2=55 m。其结构如图1所示。

1-首级叶轮;2-径向导叶;3-泵体;4-次级叶轮;5-机械密封;6-增速齿轮;7-齿轮轴;8-泵轴;9-齿轮箱图1 两级自吸离心泵结构图Fig.1 Structure of a two-stage self-priming centrifugal pump

1.3 水力设计

1.3.1 首级叶轮水力设计

首级叶轮设计参数:流量Q=60 m3/h,扬程H1=50 m,转速n=3 540 r/min,由式(1)计算得到比转速ns1=88.7。

(1)

(1)叶轮进口直径Dj1。确定叶轮进口直径Dj1前,首先要确定叶轮进口当量直径D01:

D01=k0(Q/n)1/3

(2)

(3)

式中:k0为进口直径系数。兼顾效率和汽蚀,取k0=4.3,则D01=72.1 mm。取首级叶轮轮毂dh1=20 mm,经计算得到Dj1=74.79 mm。圆整后取Dj1=75 mm。

(2)叶轮出口直径D21。

D21=kD2(Q/n)1/3

(4)

kD2=(9.35~10.1)(ns1/100)-1/2

(5)

考虑该泵结构形式与比转速,取kD2的系数为9.43,计算得D21=167.8 mm。圆整后取D21=170 mm。

(3)叶轮出口宽度b21。研究表明比转速小于120时,采用式(6)计算得到的叶轮出口宽度更为准确[9]。

b21=0.78(ns1/100)0.5(Q/n)1/3

(6)

考虑叶轮材料的种类以及叶轮流道表面粗糙度,根据式(6)计算得b21为12.3 mm。为了减小该泵的自吸时间,稍许增大首级叶轮叶片出口宽度,最终确定b21=14 mm。

(4)叶片出口安放角β21。泵叶片出口安放角一般取值范围为22°~30°。根据出口安放角确定的方法以及该泵首级叶轮的设计扬程、出口直径和比转速,最终确定β21=25°。

(5)叶片包角φ1。叶片包角较大可以改善流道内流态,但是摩擦损失会增加。因此综合考虑,最终确定φ1=110°。

(6)叶片数Z1的确定。叶轮的叶片数对泵的性能有很重要的影响。叶片数过多会造成叶轮流道内排挤严重、摩擦损失增加;而叶片数过少叶轮流道内流态则比较差。参考类似优秀水力模型的同时考虑到首级叶轮对空化性能的要求,最终确定Z1=6。

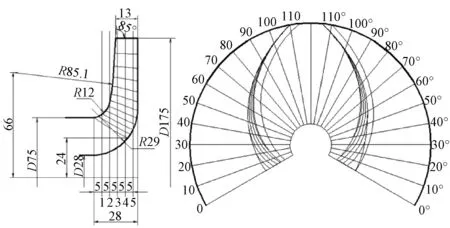

(7)首级叶轮水力图。首级叶轮水力图,如图2所示。

图2 首级叶轮水力图Fig.2 Hydraulic chart of first-stage impeller

1.3.2 次级叶轮水力设计

次级叶轮设计参数:流量Q=60 m3/h,扬程H2=55 m,转速n=3 540 r/min,由式(1)计算得到比转速ns2=82.5。

(1)叶轮进口直径Dj2。根据泵轴的结构以及强度要求,确定次级叶轮轮毂直径dh2=28 mm。由于该泵的次级叶轮进口处有较高的压力,一般不会发生空化,因此,次级叶轮设计过程中主要考虑效率,从而k0取为4.1;由式(2)和(3),计算得Dj2=74.2 mm。圆整后取Dj2=75 mm。

(2)叶轮出口直径D22。根据式(4)、(5)计算次级叶轮出口直径,同时考虑自吸泵的特殊设计要求及该泵整体结构的工艺要求,最终确定D22=175 mm。

(3)叶轮出口宽度b22。根据式(6)计算次级叶轮出口宽度,同时由于该泵为外混式自吸离心泵,因此叶片出口宽度需要适当加大,最终确定b22=13 mm。

(4)叶片出口安放角β22。根据次级叶轮设计扬程、次级叶轮出口直径和比转速的大小,同样取β22=25°。

(5)叶片包角φ2。综合考虑次级叶轮叶片间的流态以及摩擦产生的流动损失,最终确定φ2=110°。

(6)叶片数Z2的确定。综合考虑次级叶轮对扬程、效率、空化性能等的要求,最终确定Z2=6。

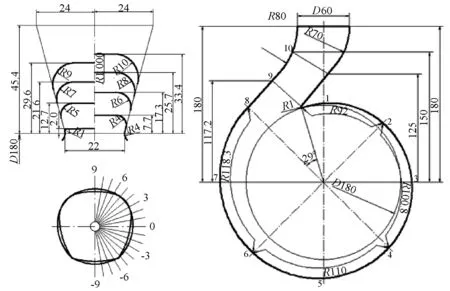

(7)次级叶轮水力图。次级叶轮水力图,如图3所示。

图3 次级叶轮水力图Fig.3 Hydraulic chart of second-stage impeller

1.3.3 径向导叶水力设计

径向导叶设计参数:流量Q=60 m3/h,扬程H1=50 m,转速n=3 540 r/min,比转速ns1=88.7。

(1)进口直径D13。

D13=D21+(2~10)

(7)

间隙较大,泵的效率会降低,同时泵的自吸性能变差,导致自吸时间增加,最终确定正导叶进口直径D13=174 mm。

(2)进口宽度b13。

b13=b21+(2~5)

(8)

一般,可以适当减小径向导叶进口宽度来减小多级泵的轴向尺寸,最终确定b13=17.5 mm。

(3)螺旋线的角度与线型。径向导叶进口与首级叶轮出口间的流体速度矩相等,即vuR=K2(常数)。因此,径向导叶进口速度的圆周分量vu3:

(9)

式中:vu2为首级叶轮出口速度的圆周分量。

径向导叶进口轴面速度vm3:

(10)

(11)

为了改善在大流量工况下径向导叶流道内流体的流动情况,正导叶的进口安放角α3必须稍大于进口液流角,即:

(12)

式中:Δα为冲角,Δα=3°~8°。取Δα=4°,则α3=13°。

螺旋线部分为对数螺旋线,即:

R=R3eφtanα3

(13)

根据式(13)可以计算出各个角度对应的半径,从而确定螺旋线。

(4)喉部面积S与叶片数Z3。喉部面积是决定径向导叶性能的关键参数,确定喉部面使用最广泛的水力设计方法是速度系数法。

喉部面积

喉部速度

S=a3b3,若取a3=b3,则正导叶的叶片数Z3:

(14)

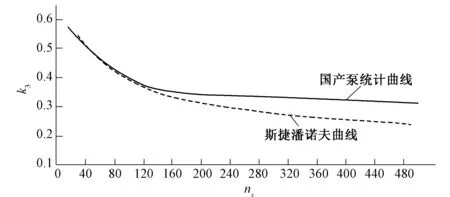

式中:k3为速度系数。根据图4可以查取,由于此时压水室为径向导叶,用于计算的速度系数k3为查得系数的0.8倍。算出Z3值后取整,最终得到径向导叶正导叶的叶片数Z3为7。

图4 压水室速度系数k3Fig.4 Velocity coefficient of dischargechamber

(5)扩散角φ。扩散角φ一般为6°~10°,取φ=8°。

(6)出口直径D23。

D23=(1.3~1.5)D13

(15)

取系数为1.36,计算后D23=236.64 mm,圆整后取D23=237 mm。

(7)反导叶。反导叶进口直径D14,一般略小于正导叶出口直径D23,反导叶出口直径D24,一般和下一级叶轮进口直径相当或者稍小,轴向宽度b24根据要求的速度变化确定,一般

(16)

最终确定D14=165 mm、D24=64 mm、b24=24 mm。采用与正导叶进口安放角、出口安放角相同的设计方法,最终确定反导叶进口安放角α14为19°,出口安放角α24为65°,叶片数Z4与正导叶叶片数Z3相同为7。

(8)径向导叶水力图。径向导叶水力模型如图5所示。

图5 径向导叶水力图Fig.5 Hydraulic chart of radial guide-vane

1.3.4 蜗壳水力设计

蜗壳的设计参数为:流量Q=60 m3/h,扬程H2=55 m,转速n=3 540 r/min,比转速n2s=82.5。

(1)基圆直径D15。为了使蜗壳隔舌和次级叶轮之间存在大小合适的间隙,D15应稍大于次级叶轮出口直径D22。若该间隙较小,蜗壳流道内容易出现阻塞现象而且隔舌附近也容易产生空化,从而导致较大的振动和噪声;若该间隙较大,蜗壳流道会产生循环流动,导致泵效率降低,同时影响该泵的自吸性能,增加自吸时间,通常取:

D15=(1.03~1.08)D22

(17)

综合考虑该泵的比转速、次级叶轮外周流动的均匀性以及自吸泵水力设计的要求,取系数为1.03,最终圆整后D15=180 mm。

(2)蜗壳进口宽度b15。为了补偿次级叶轮在泵运行过程中产生的窜动、叶轮自身的制造误差以及回收一部分圆盘摩擦损失,蜗壳进口宽度通常大于次级叶轮出口宽度,通常b15=b22+(5~10)mm。综合考虑上述要求以及自吸泵特殊的水力设计要求,最终确定b15=22 mm。

(3)蜗壳隔舌安放角φ5。蜗壳隔舌安放角与次级泵比转速之间的关系,如表1所示[9]。

表1 隔舌安放角φ和比转速ns的关系Tab.1 Relation between tongue angle φand specific speed ns

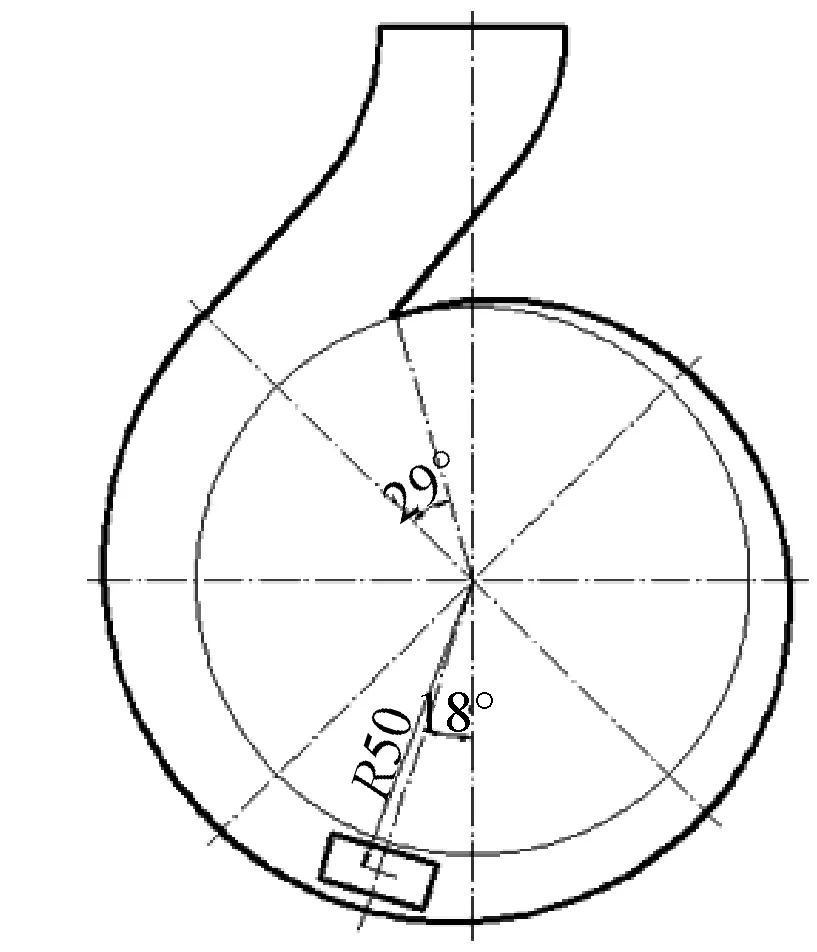

根据次级泵的比转速大小,蜗壳隔舌安放角推荐取值为15°到25°之间。根据该泵结构,同时为了保证螺旋线部分与扩散管连接光滑,因此稍微增大安放角,以协调形状,最终确定蜗壳隔舌安放角为29°。

(4)蜗壳断面面积。

(18)

式中:v5为蜗壳断面的平均速度,m/s;Q8为第8断面的流量。

(19)

式中:k5为速度系数。根据图4,确定速度系数为0.42。

通过式(18)、(19)计算得蜗壳第Ⅷ断面面积F8=1.2×10-3m2,其他断面的面积,根据蜗壳断面速度相等原则确定:

(20)

(5)蜗壳水力图。蜗壳水力图,如图6所示。

图6 蜗壳水力图(单位:mm)Fig.6 Hydraulic chart of volute

(6)出口断面。由于自吸泵的扩散管出口一般在气液分离室内部,并与气液分离室出口保持一定距离,因此,蜗壳出口确定为第10断面,如图6所示。

图7 回流孔的位置图Fig.7 Location of reflowing valve

1.3.5 回流孔设计

该泵为外混式自吸离心泵,回流孔在该泵的自吸过程中发挥非常重要的作用,因此回流孔是泵体中不可缺少的一个结构。外混式自吸离心泵回流孔的位置通常位于从蜗壳隔舌起沿叶轮旋转方向190°~220°之间。若回流孔布置在蜗壳流道最低的位置处,自吸性能会较差。综合考虑该泵的结构以及该泵对自吸要求,因此,回流孔布置在从隔舌起沿叶轮旋转方向214°处的蜗壳壁面上。同时,为了满足自吸泵中回流孔形状的要求以及为了加工方便,所以将该泵的回流孔设计为矩形。回流孔的位置,如图7所示。

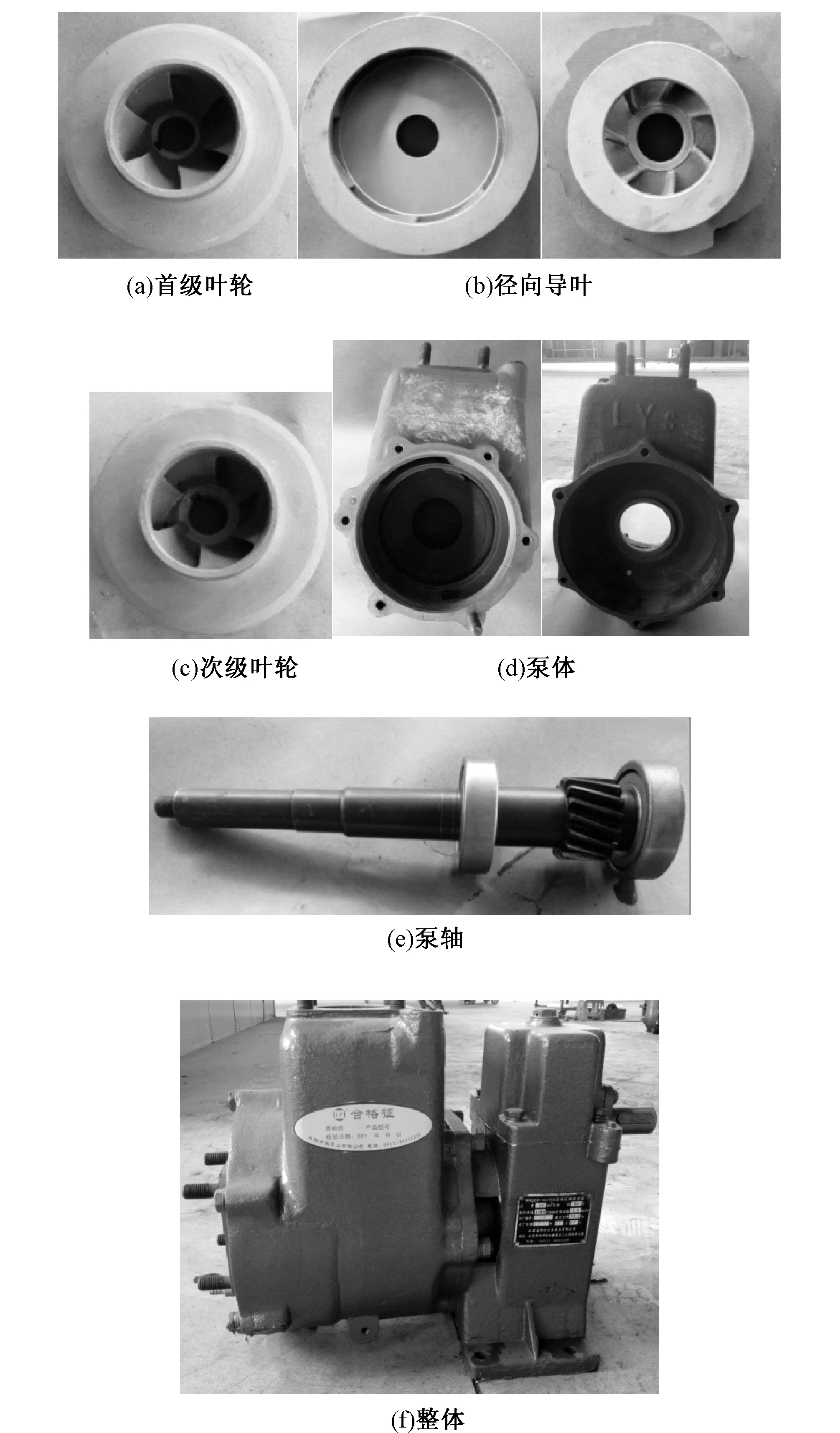

2 实验验证

为了验证本文设计的两级自吸离心泵的水力性能及自吸时间是否满足设计要求,对该两级自吸式离心泵进行试制,同时进行了外特性试验和自吸时间的试验。各零部件实物图如图8所示。

图8 两级自吸离心泵Fig.8 The two-stage self-priming centrifugal pump

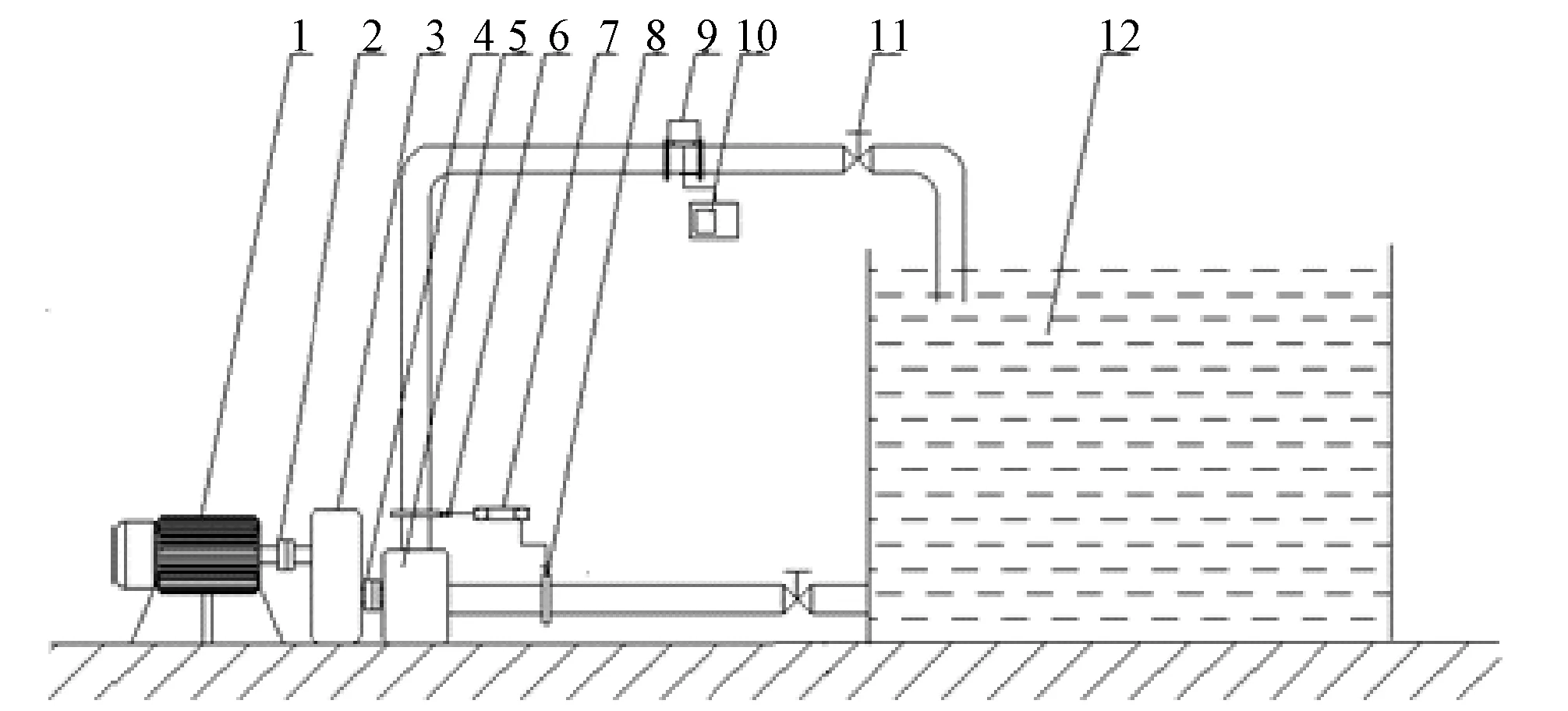

该自吸离心泵进行外特性试验和自吸性能试验测试系统由离心泵试验装置和泵性能参数采集系统组成。为了提高测试精度,试验测试采用计算机辅助测试技术,采用了高精度的检测器和模数转换技术,利用计算机在给定的采样时间内可多次采集数据,然后用算术平均的方法来求出本次采样的值,避免人工读数带来的误差,从而提高了测试数据的重复性和测试精度。

(1)外特性试验。两级自吸离心泵外特性试验装置如图9所示。

1-电机;2-联轴器;3-变速箱;4-联轴器;5-模型泵;6-出口压力传感器;7- 压力显示仪;8- 进口压力传感器;9-电磁流量计;10- 流量计显示表;11- 闸阀;12-水池图9 外特性试验装置示意图Fig.9 Sketch of hydraulic characteristic experiment

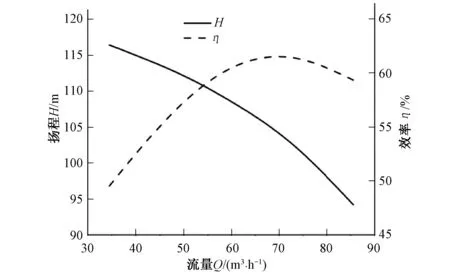

外特性性能曲线如图10所示。从图10中可以看出:设计工况下,扬程的试验值为108.65 m,试验值的试验效率为60.43%,满足了该两级自吸离心泵的水力设计要求。扬程随着流量的增加降低得很快,但是该泵的高效区较宽,在流量为52~85 m3/h范围内,试验效率均高于58%,满足使用要求。

图10 外特性性能曲线Fig.10 Hydraulic characteristic curve

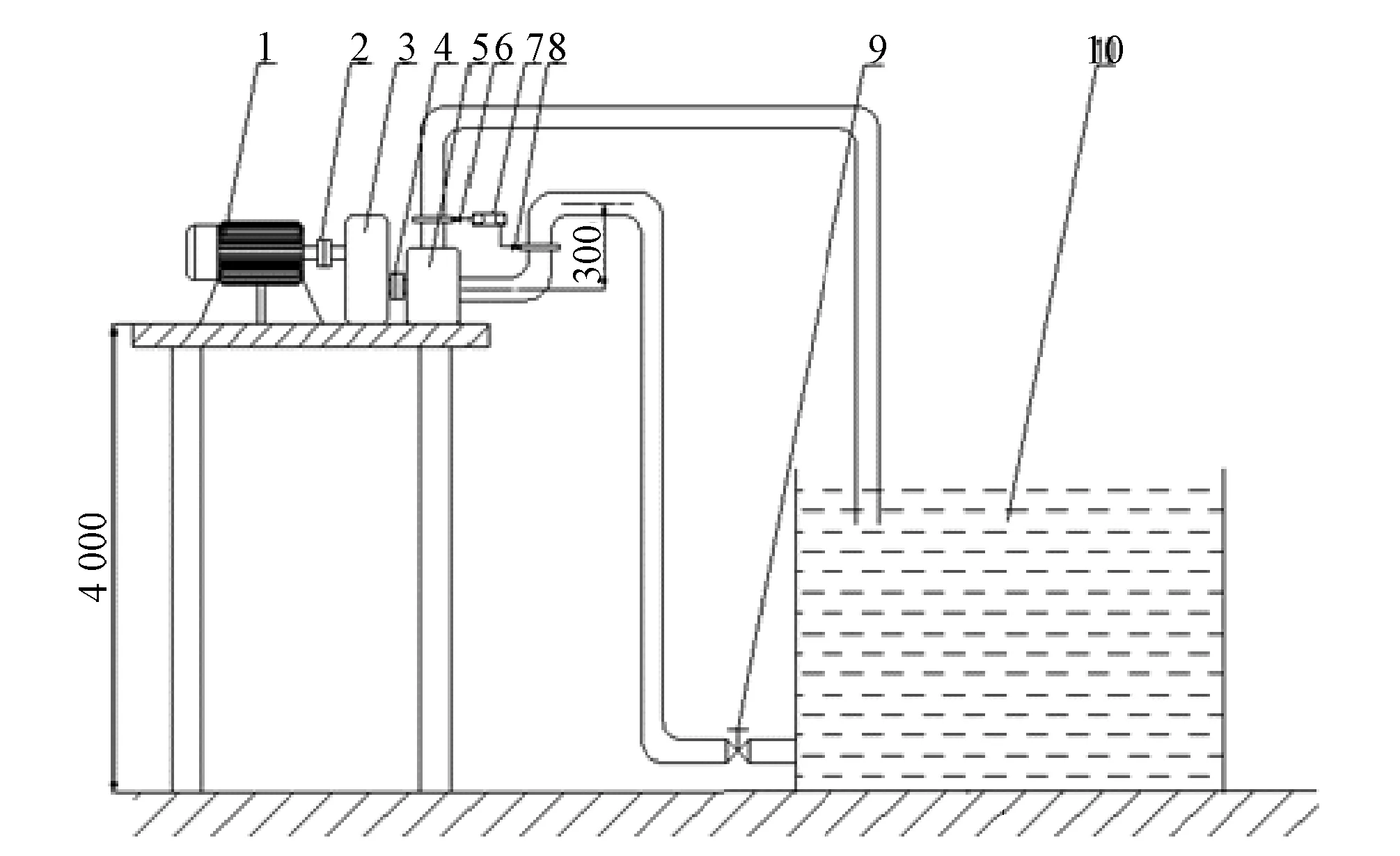

(2)自吸时间试验。两级自吸离心泵自吸时间试验装置如图11所示,将该两级自吸式离心泵放置位于水面4 m处的高台上,对该两级自吸离心泵进行自吸时间的试验。为了使泵首次工作前液体高于泵轴,在该泵进口处接一个向上弯的弯管,弯管高于泵轴约300 mm。接通电源,电机带动叶轮开始高速旋转,记录从接通电源到该离心泵完成自吸过程,即该离心泵出口开始正常出水这个过程的时间。

1-电机;2-联轴器;3-变速箱;4-联轴器;5-模型泵;6-出口压力传感器;7- 压力显示仪;8- 进口压力传感器;9-闸阀;10- 水池图11 自吸试验装置示意图Fig.11 Sketch of self-priming experiment

为了提高试验测试过程中数据的准确性和可重复性,进行了3次试验,对3次测得的时间取平均值,即为该泵的自吸时间。测得3次自吸时间分别为154、155、153 s,求平均值。得到在自吸高度为4 m的情况下,该两级自吸式离心泵的自吸时间为154 s,满足设计要求中对自吸时间的要求。

综上所述,本文设计的两级外混式自吸离心泵能够满足设计要求,可以进行批量生产。

3 结 论

(1)根据洒水车用两级自吸离心泵的设计要求,采用速度系数法对其首级叶轮、次级叶轮、径向导叶、蜗壳进行了水力设计,并对其进行了结构设计。

(2)对该两级自吸离心泵进行了水力性能试验和自吸试验。设计工况下,该泵的扬程为108.65 m,效率为60.58%,并且高效区较宽,在52~85 m3/h的流量范围内,试验效率均高于58%。自吸高度为4 m时,该泵的自吸时间为154 s,满足该泵的设计要求。

□

[1] 龚传炳.自吸泵的研究方向[J].水轮泵,1997,(1):22-24.

[2] 汤 超.立式长轴泵与无密封自吸泵在钢铁企业的应用比较[J]. 冶金动力,2010,(6):1-4.

[3] 范宗霖,薛建欣,杨从新.立式自吸泵的研究[J].兰州理工大学学报,1998,(1):52-55.

[4] 刘培锋.自吸泵在MBR污水处理工艺中的应用[J].科技传播,2012,(22):183-184.

[5] 王远德.无密封自吸泵在旋流井的应用[J].甘肃冶金,2008,30(3):66-67.

[6] 杨伟娟.强自吸泵在给排水工程的应用[J].科技资讯,2006,(14):51.

[7] 韩建勇,陈静媛,刘玉波.立式多级自吸离心泵的研究[J].煤矿机械,2006,27(3):410-411.

[8] 王 川.低比速多级自吸喷灌泵能量损失与自吸机理研究[D]. 江苏镇江:江苏大学,2016.

[9] 关醒凡.现代泵理论与设计[M].北京:中国宇航出版社,2011.