超细Co-Cr-V复合金属粉末的制备与表征

陈晓宇,李詠侠,邹丹,刘艳军,谢元彦,刘宇尘,姚锐,廖松义,郑峰, 3

超细Co-Cr-V复合金属粉末的制备与表征

陈晓宇1,李詠侠2,邹丹2,刘艳军2,谢元彦2,刘宇尘1,姚锐1,廖松义1,郑峰1, 3

(1. 中南大学材料科学与工程学院,湖南长沙,410083;2. 湖南博云东方粉末冶金有限公司,湖南长沙,410205;3. 中南大学粉末冶金国家重点实验室,湖南长沙,410083)

利用共沉淀−热分解法,制备出超细复合碱式碳酸盐前驱体和Co-Cr-V复合金属粉末。利用X线衍射仪和红外吸收光谱分析前驱体和复合金属粉末的物相与晶体结构,用电感耦合等离子体原子发射光谱测定复合金属粉末的元素组成和含量。研究结果表明:前驱体为单相碱式碳酸钴,煅烧得到包含α-Co(fcc)和β-Co(hcp)的两相Co-Cr-V复合金属粉末,其中α-Co相含量在pH为11时达到最大值,约为82%(质量分数)。通过DSC−TG(氩气气氛)分析,研究前驱体的热分解行为,发现前驱体的热分解过程与碱式碳酸钴相似,大约在259和951 ℃分别发生一次和二次离解。利用扫描电镜观察前驱体和复合金属粉末的形貌,发现煅烧后的复合金属粉末与前驱体的形貌相似,具有继承性,均为类球状颗粒团聚体。利用比表面积分析仪测定前驱体与复合金属粉末的比表面积,并据此估算出粉末的平均粒度:前驱体的粒度在5~11 nm之间,煅烧后得到的复合金属粉末粒度显著增大,接近或达到亚微米级;复合金属粉末粒度随pH(pH在7~11之间)增大而增大,当pH为7时,粉末的平均粒度约为96 nm。

共沉淀−热分解法;超细粉末;置换固溶体;类球状

超细粉末是20世纪发展起来的新型材料,通常泛指粒度在1~100 nm范围内的微小固体颗粒[1]。伴随超细化产生的表面效应、量子尺寸效应和宏观量子隧道效应,超细粉末表现出不同于块体材料的特殊物理化学特性,如比表面积大、熔点低、磁性强、热导性好、对电磁波吸收异常、化学活性高等,一直都是科研和工业生产领域的热点课题[2]。20世纪60年代,日本的KIMOTO等[3]在低压氩气中制备了Mg,Al,Cr,Fe和Co等超细金属微晶,推动了超细金属粉末的研究热潮。目前,超细金属粉末的应用涵盖了电池、磁记录材料、微电子材料、化学化工等工业生产领域。随着材料科学的进一步发展,工业生产对超细金属粉末的性能提出了更高的要求,如何精确控制金属粉末的成分、尺寸和微观形貌等成为制备高品质超细金属粉末的关键。通过湿化学方法制备粉末具有很大的优势,如原料适应性强,成分稳定,粉末粒度细且分布均匀,形貌可控,工艺简单,成本低等。因此,利用湿化学方法,通过优化工艺参数,可以实现高品质超细粉末的产业化[4−5]。作为一种战略金属,钴在国民经济建设中占有重要地位。其中,钴粉广泛应用于硬质合金、磁性材料、电池材料、催化剂和耐热粉末冶金制品等领域,约占全球钴消费量的60%。我国是一个钴资源匮乏的国家,作为一种高性能、高附加值的产品,钴的合金化对实现钴资源的有效利用和控制具有重要的战略意义[6−7]。目前已经生产的Ni-Co,Fe-Co,Co-Cr和Fe-Co-V等合金已经在国民经济建设中得到广泛应用,创造了显著效益[8−11]。但是,现行的Co基合金种类有限,开发新型Co基合金并拓宽其应用领域势在必行。而Co-Cr-V复合金属粉末具有潜在的市场价值,例如,对Co-Cr和Co-V合金而言,分离开铁磁hcp(密排六方)相和非磁性hcp相可以使它们广泛应用于高密度磁记录材料。由此推断,Cr和V共掺制备的Co-Cr-V三元合金在磁记录材料领域应该拥有广阔的应用前景[10]。在常规Co基铸锻合金的制备中,合金内部容易出现宏观偏析,导致组织不均匀。用预合金化的粉末来制备Co基合金可以克服这一缺点。每个合金粉末相当于一个“微型铸锭”,成分偏析只可能发生在很小的晶粒尺度范围,大大提高了合金的成分均匀 性[12]。因此,采用传统的粉末冶金方法,就可以利用Co-Cr-V复合金属粉末来制备新型磁性材料、Co基高温合金、高性能电池材料、高效催化剂以及超细WC-Co硬质合金生产的晶粒生长抑制剂[13]。因此,如果能够把Cr和V元素固溶到Co金属中制成Co-Cr-V复合金属粉末,则可以帮助上述行业实现产品升级与更新换代。研究Co-Cr-V复合金属粉末的制备方法具有重要理论意义和潜在的市场应用前景。但目前还没有发现关于制备Co-Cr-V复合金属粉末的文献。根据Hume-Rothery提出的合金固溶体形成原 则[14],Cr,V与Co在元素周期表中位置相近,原子半径和电子结构相似,可以与Co形成置换固溶体。已有的Co-Cr-V三元系相图资料也表明[15]:在一定成分范围内,Cr和V可以固溶到Co金属中形成Co-Cr-V三元固溶体。因此,制备Co-Cr-V复合金属粉末是可行的。本文作者采用湿化学方法制备Co-Cr-V复合金属粉末,在已有工作的基础上[16],用Na2CO3为沉淀剂,通过共沉淀−热分解方法制备出粒度细小,尺寸分布均匀,成分稳定,形貌为类球状的复合Co粉末。该工艺简单易行,可通过调整湿化学反应条件实现最终产物性能控制,有望实现Co-Cr-V复合金属粉末的大规模生产。

1 实验

1.1 样品制备

在掺杂量小于30%(摩尔分数,下同)时,Co可以和Cr,V形成连续固溶体[15],选取10%的掺杂量进行研究,Cr和V等比例掺入。以可溶性金属盐CoCl2.6H2O,CrCl3.6H2O和NH4VO3分别作为Co,Cr和V源,以Na2CO3作为沉淀剂,以NaOH溶液 (1 mol/L)作为pH调节剂。根据Co0.9Cr0.05V0.05的组成计算出各金属盐的用量,配制成0.5 mol/L的溶液。根据金属离子的量计算出Na2CO3的用量(过量10%),配制成1 mol/L的溶液。将金属盐溶液置于水浴锅中,在水浴锅上方固定恒压漏斗作为反应装置。控制反应温度为50 ℃,采用反滴方式,用恒压漏斗将Na2CO3溶液滴加到金属盐溶液中(滴速约为4 mL/min),同时使用磁力搅拌器充分搅拌。随后滴加NaOH溶液调节pH(4批样品的pH分别调为7,9,10和11)。反应30 min后常温静置陈化3 h,得到含Co,Cr和V金属离子的沉淀物。抽滤分离沉淀物,用去离子水和无水乙醇分别淋洗3次,除去沉淀物表面吸附的杂质离子。将分离出的沉淀物置于鼓风干燥箱中80 ℃干燥10 h,除去沉淀物中的吸附水,得到含Co,Cr和V金属离子的前驱体。将前驱体在氢气气氛中煅烧(煅烧温度为500 ℃,升温速率为5 ℃/min),保温3 h后自然冷却,得到Co-Cr-V复合金属粉末。

1.2 样品分析检测

采用日本理学D/Max 2500型X线衍射仪(XRD)对样品进行物相与晶粒粒度分析,用Scherrer公式计算平均晶粒尺寸:

=/(cos) (1)

式中:为Scherrer常数;为入射波长(=0.154 02 nm);为衍射峰半高宽;为布拉格衍射角。

采用Nicolet 6700智能型傅里叶红外光谱仪测定前驱体在400~4 000 cm−1范围室温下的红外吸收光谱;采用PS−6真空型电感耦合等离子体原子发射光谱仪(ICP−AES)测定了复合金属粉末的元素组成和含量;采用DSC 200 F3 Maia动态热流式差示扫描量热仪对前驱体进行TG−DSC分析(氩气气氛中升温至 1 000 ℃,升温速率10 ℃/min),探究前驱体的热分解行为;采用Quanta−200环境扫描电镜对前驱体和复合金属粉末进行显微组织形貌分析,研究pH对样品形貌的影响;采用Monosorb Autosorb比表面积及孔分析仪测定前驱体及复合金属粉末的比表面积。利用BET−粒度换算公式计算粉末的粒度:

=6/(BET) (2)

式中:为粉末的密度;BET为粉末的比表面积。

2 实验结果与讨论

2.1 Co-Cr-V前驱体与复合金属粉末物相分析

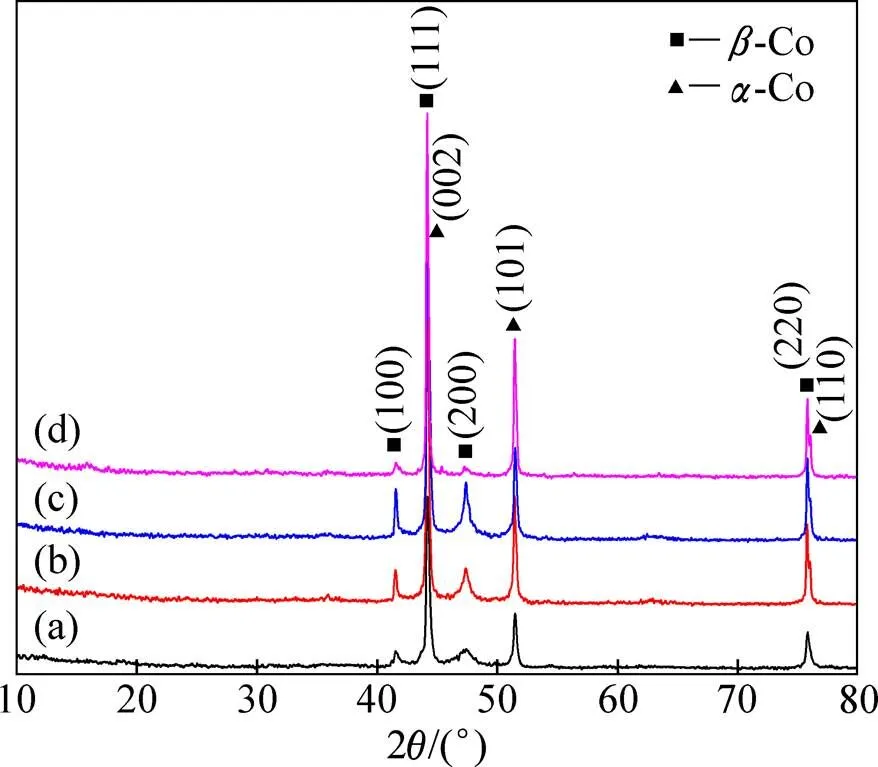

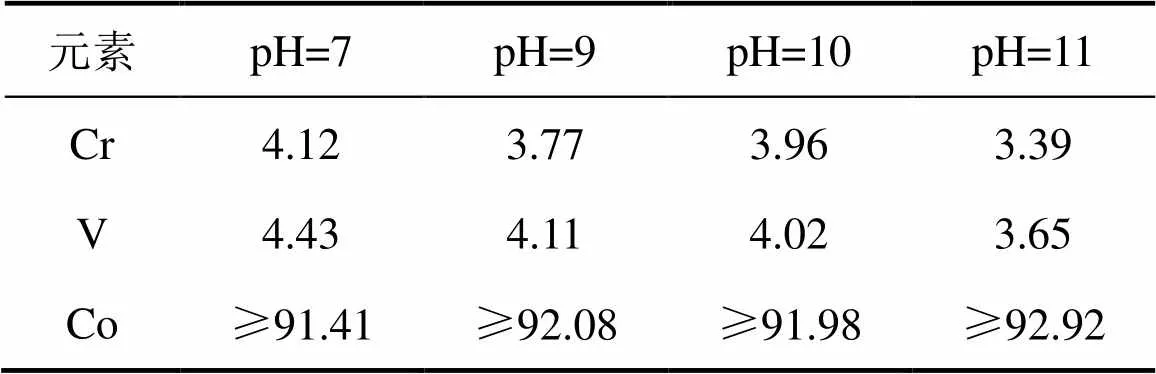

不同pH(pH=7,9,10,11)下制备的Co-Cr-V前驱体和前驱体在氢气中煅烧后得到的复合金属粉末的XRD谱分别如图1和图2所示,复合金属粉末的主要元素和含量如表1所示;采用绝热法对4个复合金属粉末样品的相成分进行定量分析,通过Jade 6.0软件对图2的XRD谱进行拟合和计算,得到粉末中α-Co和β-Co的相对含量(质量分数),结果如图3所示。

图1中4个前驱体样品的XRD谱几乎一致,衍射峰的位置(虚线标出)和强度随pH的变化没有明显改变,表明pH(7~11)不影响沉淀物的晶体结构。物相检索显示,前驱体的衍射峰接近碱式碳酸钴(Co(CO3)0.5(OH)·0.11H2O)的单相衍射,这表明Co,Cr和V金属离子在沉淀物中已经固溶在一起,而不是简单的机械混合。另外,衍射峰明显宽化且峰强度不高,说明前驱体粉末晶粒细小,并存在无定形状态,结晶度不高。

从图1可知:在沉淀反应过程中,Co,Cr和V离子在溶液中的固溶沉淀反应是均匀进行的,它们并没有分别与CO32−按各自独立的沉淀机制沉淀。各种金属离子在溶液中的溶解度和沉淀动力学不会完全相同,它们之间的共同沉淀反应十分复杂,互相竞争。因此,推测这里应该是以 Co离子沉淀形成碱式碳酸钴的反应占主导,Cr和V离子一起随着Co离子进入碱式碳酸钴的晶格结构中,最终生成单相的复合沉 淀物。

Co-Cr-V复合碱式碳酸钴(前驱体)在还原性气氛H2中煅烧,碱式碳酸根分解成二氧化碳逸出,得到Co-Cr-V复合金属粉末。对比分析4个复合金属粉末样品的XRD谱(图2)可知:前驱体煅烧后得到的粉末物相是一致的,其衍射峰与α-Co (fcc)和β-Co (hcp)的完全吻合,没有出现对应于其他物相的特征峰。同时,表1的元素分析表明前驱体煅烧得到的粉末中存在Cr和V元素,说明Cr和V已经进入Co的晶格中取代部分Co离子,形成了Co-Cr-V置换固溶体。

pH:(a) 7;(b) 9;(c) 10;(d) 11

pH:(a) 7;(b) 9;(c) 10;(d) 11

表1 Co-Cr-V复合金属粉末主要元素组成和含量(质量分数)

图3 pH对Co-Cr-V复合金属粉末物相含量的影响

Co有高温面心立方相(α-Co)和低温密排六方相(β-Co) 2种晶型结构,各自有其稳定存在的温度范围。因为面心立方相的滑移系多,延展性好,有利于粉末原料球磨过程中的均匀混合,避免因成分不均而导致的产品性能下降。因此,在Co粉制备过程中希望在室温下尽可能多的保留高温面心立方相。通常纯Co在冷却过程中会发生fcc→hcp的晶型转变,即在室温下,后者是稳定相。但是孟庆平等[17]的研究表明:当晶粒尺寸≤100 nm时,α-Co(fcc)在低温下的Gibbs自由能低于β-Co (hcp),即高温fcc相在冷却过程中是可以稳定存在并保留至室温的。

根据Sherrer公式(式(1))计算得到4个复合金属粉末的晶粒尺寸分别约为44,55,43和78 nm,均小于100 nm。4个样品中α-Co(fcc)含量(质量分数)依次为(79.0±0.5)%,(78.0±0.5)%,(79.0±0.5)%和(83.0± 0.5)%(如图3所示),远高出对应样品中β-Co (hcp)的含量,表明4个样品中α-Co(fcc)在室温下均成为稳定存在的主要物相,这个结果与孟庆平等[17]的理论分析是相符合的。

2.2 Co-Cr-V前驱体粉末的红外分析

前驱体的红外吸收光谱如图4所示,吸收峰所对应的特征基团如表2所示。3 448 cm−1处的强峰属于羟基OH−的特征吸收振动峰υ(OH−),1 636 cm−1处的吸收峰为水的弯曲振动峰δ(OHO),说明前驱体存在Me—OH键和结晶水。1 480和1 403 cm−1为CO32−的2个伸缩振动吸收峰υ(CO3),1 068,830和756 cm−1分别为其对应的伸缩振动吸收峰υ(C=O)、弯曲振动吸收峰δ(CO3)和δ(OCO),说明前驱体含有CO32−。511 cm−1处的峰为Co-OH的平面摇摆振动吸收峰ρw(Co-OH),说明前驱体有羟基与Co的键合。综上所述,红外光谱的结果表明:Co-Cr-V前驱体的成分为水合碱式碳酸钴,证实了XRD的物相分析结果。

2.3 Co-Cr-V前驱体的热分解

Co-Cr-V前驱体粉末样品在氩气气氛中的DSC−TG分析曲线如图5所示。从图5可以看出:在室温~1 000 ℃之间出现了3个吸热峰,分别位于91,238和952 ℃;在259 ℃出现了1个放热峰。同时,图5的TG曲线中存在4个质量损失平台。Co-Cr-V前驱体在氩气中热分解的过程可以分为4个阶段,对应图5中的4个质量损失率平台。从室温到100 ℃之间,质量损失率约为8%;从100到183 ℃,质量损失率约为6%。结合XRD和红外光谱分析可知:前驱体含有结晶水,这2个质量损失率平台应为吸附水的挥发和结晶水的脱除,对应吸热反应。在180~600 ℃之间,出现1个大的质量损失平台,质量损失率约为18%,对应于Co-Cr-V复合碱式碳酸盐的1次热离解,生成Co3O4的复合氧化物中间相,反应为吸热过程。在600~1 000 ℃之间,出现1个质量损失率约为5%的平台,应为中间产物的2次离解,即Co3O4分解为CoO相的复合氧化物,该离解过程为吸热过程。这和碱式碳酸钴热离解的损失平台是一致的[18]。但是,样品在259 ℃出现了1个尖锐的放热峰,可能是Co-Cr-V复合碱式碳酸盐在热离解过程中发生了自催化氧化还原,推测是V和Cr在这过程中由高价态被还原为低价态,伴随着局部剧烈放热反应。

pH:1—7;2—9;3—10;4—11。

表2 Co-Cr-V前驱体的特征基团

图5 Co-Cr-V前驱体样品在氩气中的差热和热重分析曲线

2.4 Co-Cr-V前驱体与复合金属粉末的形貌

在不同pH下制备的Co-Cr-V前驱体形貌如图6所示。煅烧前驱体样品后得到相应的Co-Cr-V复合金属粉末的形貌如图7所示。从图6和图7可以看出:在不同pH下制备的前驱体和煅烧后的粉末均为类球状颗粒的团聚体。在pH=11的条件下制备的前驱体的局部放大图(见图6(d)和(e))显示颗粒的边缘清晰,呈现出明显的球形轮廓;这些类球状颗粒相互粘连形成大块团聚体。煅烧后样品的显微形貌特征基本上没有明显变化,说明复合金属粉继承了前驱体的形貌特征。

由于晶体的缺陷(位错、杂质、晶界等)处自由能高,容易形核,固相热离解往往优先发生在这些地方。原子或离子在生成物与反应物界面之间的排列往往是不连续的,因此,热离解反应很容易发生在界面处。生成物通常沿前驱体的结晶方向生长,使得热离解后生成的晶体与前驱体具有一致的晶体学位相关系,从而继承前驱体的形貌特征。

在Co-Cr-V复合碱式碳酸盐热离解过程中,伴随结晶水的脱除和CO2的逸出,这些气体的快速释放会对晶格产生冲击,在粉末内部产生微孔,导致粉末崩裂。因此,Co-Cr-V复合碱式碳酸盐经过热离解后,粉末颗粒更加疏松。此外,在前驱体脱水干燥过程中,粉体颗粒中毛细管存在气−液界面,随着最后水分的排除,颗粒在表面张力的作用下相互靠近,由于表面羟基和因溶解−沉淀而形成的“晶桥”存在,颗粒间结合变得紧密,并随时间的延长而形成更大的颗粒团聚体,难以通过机械力的作用使之分散开来。这种强烈的桥接作用也使颗粒在煅烧过程中依旧保持紧密的团聚。因此,前驱体和煅烧后的复合金属粉末都以团聚态存在,分散性较差。

2.5 胶体体系分散性与粉末粒度

Co-Cr-V前驱体和复合金属粉末均为类球形,可根据式(2)计算出其平均粒度(由于Cr和V的掺入量较少,Cr和V取代部分Co原子形成置换固溶体后体积和质量变化不明显,因此,在计算过程中使用碱式碳酸钴和纯钴的密度来替代实际产物的密度)。在不同的pH下制备的样品比表面积(BET)与颗粒平均粒度如表3所示。从表3可以看出:Co-Cr-V前驱体的粒度极细,4个样品的颗粒平均粒度分别为5,7,8和11 nm。煅烧后得到的粉末粒度明显增大,分别为96,180,290和4 200 nm。这里的计算值明显大于前面用Sherrer公式计算得到的结果(分别约为44,55,43和78 nm),说明产物发生了团聚。造成上述现象的原因可能是:1) 前驱体的粒度极为细小,表面能大,在高温煅烧中迅速形核长大,先形成大尺寸新相颗粒,然后颗粒间碰撞聚集;2) 小颗粒通过表面反应、表面扩散或体积扩散而“溶合”到大粒子上形成更大的粒子聚集体,使粉末的平均粒度增大。从图7可见:类球状粒子接触部分的局部“溶合”现象,证明了第2种推测。随pH增大,前驱体和煅烧后的复合金属粉末平均粒度都表现出增大趋势。

pH:(a) 7;(b) 9;(c) 10;(d) 11

表3 Co-Cr-V前驱体与复合金属粉末比表面积及平均粒度

pH对粉末粒度的影响比较复杂:一方面,pH影响可溶性盐的溶解度,使溶液中的离子平衡发生变化,影响晶体的形核长大过程;另一方面,pH可以改变晶体各晶面的生长速度,从而引起晶体生长习性的变化;同时,pH还可以通过改变胶体体系的分散性来影响粉末的粒度。

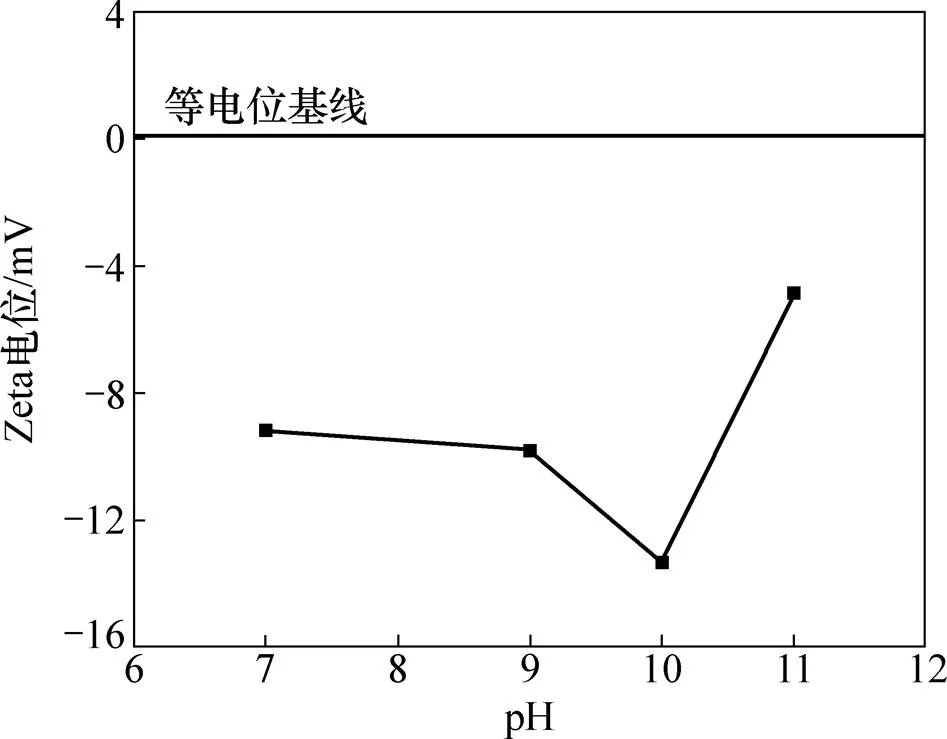

不同pH的溶液中H+和OH−离子的水解平衡不同,分散体系中粉体的表面载荷也就不同,这导致其表面附近溶液形成的双电层必然存在较大差异。根据胶体化学中的双电层理论[19],当带电颗粒接近时,其双电层相互交叠,颗粒间产生排斥力,使颗粒趋于分散。该排斥力为Zeta电位的函数,Zeta电位绝对值越大,排斥力越大,颗粒不易聚集成团,粒径减小。Zeta电位为零(等电位点)时,颗粒间的吸引力大于排斥力,颗粒团聚沉降,颗粒粒径增大。因此,测试了4个样品在共沉淀反应阶段所用分散介质的Zeta电位,从分散介质对悬浮颗粒的分散性角度来进一步探究pH对粉末粒度的影响。

图8所示为分散介质在不同pH时的Zeta电位。从图8可以看出:pH=7,9和10的3个样品Zeta电位均远离等电位点,在−10~−13 mV之间,颗粒间的分散性较好,得到前驱体颗粒的粒径在5~8 nm之间。然而在pH=11时,溶液的Zeta电位升至靠近等电位点的位置,约为−4 mV,颗粒间的吸引力大于斥力,颗粒的团聚大幅增大,得到前驱体的粒径增至11 nm。注意这里,颗粒粒度变化的趋势与Zeta电位的变化表现不完全一致,说明pH可能通过上述3种方式的综合作用来影响前驱体粉末的平均粒度,使粉末粒度随pH增大呈现上升趋势。

图8 Co-Cr-V前驱体粉末在水溶液体系中的Zeta电位

3 结论

1) 可以通过共沉淀−热分解法制备出Co-Cr-V复合碱式碳酸盐和复合金属粉末。实验发现,改变pH不影响生成物的物相。沉淀反应过程中,Co离子主导沉淀过程,带动Cr和V离子进入碱式碳酸钴的晶格中,形成单相置换固溶体。Co-Cr-V复合碱式碳酸盐在氢气中煅烧后得到含α-Co(fcc)和β-Co (hcp)两相的复合金属固溶体。pH=11时制备出的Co-Cr-V复合金属粉体中α-Co相含量高达82%。

2) Co-Cr-V复合碱式碳酸盐的热分解与碱式碳酸钴的热分解特征一致。分为吸附水挥发和结晶水去除,碱式碳酸钴相到Co3O4相的一次离解和Co3O4相到CoO相的二次离解4个阶段。

3) Co-Cr-V复合碱式碳酸盐和Co-Cr-V复合金属粉末均为类球状颗粒,在形貌上具有继承性。颗粒间由于晶桥的强烈桥接作用而形成团聚体,分散性差。高温煅烧过程中CO2气体的冲击和颗粒间的碰撞聚集、局部“溶合”效应使Co-Cr-V复合金属粉末形成疏松多孔粒子的聚集体。

4) Co-Cr-V复合碱式碳酸盐的颗粒粒度小(≤11 nm),且随pH的增大而增大;Co-Cr-V复合金属粉末的颗粒粒度随pH的变化与前驱体一致,在pH=7时颗粒平均粒度最小,=96 nm。

[1] ICHINOSE N, OZAKI Y, KASHŪ S. Superfine particle technology[M]. London: Springer, 1992: 1−19.

[2] 张志焜, 崔作林. 纳米技术与纳米材料[M]. 北京: 国防工业出版社, 2000: 1−5. ZHANG Zhikun, CUI Zuolin. Nanotechnology and nanomaterials[M]. Beijing: National Defence Industry Press, 2000: 1−5.

[3] KIMOTO K, KAMIYA Y, NONOYAMA M, et al. An electron microscope study on fine metal particles prepared by evaporation in argon gas at low pressure[J]. Japanese Journal of Applied Physics, 1963, 2(11): 702−713.

[4] ZHAN Jing, ZHOU Difei, ZHANG Chuanfu. Shape-controlled synthesis of novel precursor for fibrous Ni-Co alloy powders[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(3): 544−551.

[5] 蒙海宁, 赵芳霞, 张振忠. 纳米钴粉的制备及其在乙醇中的分散性能[J]. 中南大学学报(自然科学版), 2012, 43(8): 2986−2992. MENG Haining, ZHAO Fangxia, ZHANG Zhenzhong. Preparation of cobalt nanoparticles and dispersion properties in alcohol[J]. Journal of Central South University (Science and Technology), 2012, 43(8): 2986−2992.

[6] 孙晓刚. 世界钴资源的分布和应用[J]. 世界有色金属, 2000, 1(1): 38−41. SUN Xiaogang. Distribution and application of cobalt resource[J]. World Nonferrous Metals, 2000, 1(1): 38−41.

[7] 陈立宝, 贺跃辉, 邓意达.镍钴粉末生产现状及发展趋势[J]. 粉末冶金技术, 2004, 22(3): 173−177. CHEN Libao, HE Yuehui, DENG Yida. Present status and development trend of nickel and cobalt powder[J]. Powder Metallurgy Technology, 2004, 22(3): 173−177.

[8] 湛菁, 张传福. 镍钴合金粉的制备及其应用现状[J]. 硬质合金, 2002, 19(4): 206−210. ZHAN Jing, ZHANG Chuanfu. Status of preparation and application of Ni-Co alloy powder[J]. Cemented Carbide, 2002, 19(4): 206−210.

[9] 朱虹, 杨志民, 杜军. 超细铁钴合金粉末微结构及其磁性能研究[J]. 稀有金属, 2008, 32(3): 289−293. ZHU Hong, YANG Zhimin, DU Jun. Microstructures and magnetic properties of ultrafine Fe-Co powders prepared by chemical reduction process[J]. Chinese Journal of Rare Metals, 2008, 32(3): 289−293.

[10] IWASAKI S, OUCHI K. Co-Cr recording films with perpendicular magnetic anisotropy[J]. IEEE Transactions on Magnetics, 1978, 14(5): 849−851.

[11] MOSTAAN H, SHAMANIAN M, MONIRVAGHEFI S M, et al. Magnetic properties assessment of laser welded ultra-thin Fe-Co-V foils[J]. Journal of Alloys and Compounds, 2014, 615(31): 56−64.

[12] 张义文, 上官永恒. 粉末高温合金的研究与发展[J]. 粉末冶金工业, 2004, 14(6): 30−43. ZHANG Yiwen, SHANGGUAN Yongheng. Research and development in P/M superalloy[J]. Powder Metallurgy Industry, 2004, 14(6): 30−43.

[13] LI N, QIU Y, ZHANG W, et al. Influence and function of inhibitor VC/Cr3C2on the grain growth in super fine WC-Co cermets[J]. Rare Met Mater Eng, 2007, 36(10): 1763−1766.

[14] 郑子樵. 材料科学基础[M]. 长沙: 中南大学出版社, 2005: 37−44. ZHENG Ziqiao. Fundamentals of materials science[M]. Changsha: Central South University Press, 2005: 37−44.

[15] ZHAO C C, YU Y, LIU X J, et al. Experimental determination of phase equilibria in the Co-Cr-V ternary system[J]. Journal of Phase Equilibria and Diffusion, 2012, 33(3): 189−194.

[16] 肖海波, 李詠侠, 邹丹, 等. 煅烧气氛对共沉淀法制备超细Co-V-Cr复合粉末形貌与结构的影响[J]. 粉末冶金材料科学与工程, 2014, 19(6): 955−961. XIAO Haibo, LI Yongxia, ZOU Dan, et al. Effect of calcination atomosphere on morphology and microstructure of ultrafine Co-V-Cr composite powder prepared by coprecipitation method[J]. Materials Science and Engineering of Powder Metallurgy, 2014, 19(6): 955−961.

[17] 孟庆平, 戎咏华. 金属纳米晶的相稳定性[J]. 中国科学(E辑), 2002, 32(4): 457−464. MENG Qingping, RONG Yonghua. Phase stability of metal nanocrystal[J]. Science in China(Series E), 2002, 32(4): 457−464.

[18] 张立, 王振波, 余贤旺, 等.碱式碳酸钴的热离解过程与形貌继承性[J]. 粉末冶金材料科学与工程, 2011, 15(6): 679−684. ZHANG Li, WANG Zhenbo, YU Xianwang, et al. Thermal dissociation mechanism and morphological inheritance of basic cobalt carbonate[J]. Materials Science and Engineering of Powder Metallurgy, 2011, 15(6): 679−684.

[19] WÄSCHE R, NAITO M, VINCENT H. Experimental study on zeta potential and streaming potential of advanced ceramic powders[J]. Powder Technology, 2002, 123(2): 275−281.

(编辑 陈爱华)

Preparation and characterization of ultrafine Co-Cr-V alloy powders

CHEN Xiaoyu1, LI Yongxia2, ZOU Dan2, LIU Yanjun2, XIE Yuanyan2,LIU Yuchen1, YAO Rui1, LIAO Songyi1, ZHENG Feng1, 3

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;2. Hunan Boyun-Dongfang Powder Metallurgy Co., Ltd, Changsha 410205, China;3. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Ultrafine complex basic cobalt carbonate and Co-Cr-V alloy powders were prepared by co-precipitation and thermal decomposition method. X-ray diffraction (XRD) and infrared spectroscopy (IR) were used to analyze phase and crystal structure of as-synthesized powders, and inductively coupled plasma atomic emission spectrometer (ICP-AES) was used to determine element composition and content of alloy powders. The results show that the precursor can be indexed to pure phase of basic cobalt carbonate while alloyed powders consist of two cobalt phases corresponding to α-Co (fcc) and β-Co (hcp) respectively. The maximum content of α-Co reaches 82% (mass fraction) at pH=11. Combined the analysis of thermogravimetry-differential scanning calorimetry (TG-DSC), precursor powders were conducted in flowing argon with two characteristic peaks occurring at 259 and 951℃ associated to decomposition of basic cobalt carbonate. Scanning electron microscopy (SEM) was employed to observe the morphology change of as-synthesized powders and alloy powders. Specific surface area analyzer was used to determine the specific surface area of precursor and alloy powders. The precursor powders is extremely fine with average particle size ranged from 5~11 nm. The average particle size of alloy powders is much larger and in sub-micrometer range. The average particle size is a linear function of pH with the smallest partice size of 96 nm observed at pH=7.

co-precipitation and thermal decomposition method; superfine powders; substitutional solid solution; spherical-like

10.11817/j.issn.1672−7207.2017.02.005

TB383

A

1672−7207(2017)02−0302−08

2016−04−18;

2016−07−09

国家高技术研究发展计划(863计划)项目(2013AA032001);中南大学粉末冶金国家重点实验室开放研究课题(Project(2013AA032001) supported by the National High Technology Research and Development Program (863 Program) of China; Project supported by Open Foundation of State Key Laboratory of Powder Metallurgy, Central South University)

郑峰,博士,教授,从事材料科学研究;E-mail:fzheng@csu.edu.cn