汽车车身夹具开发要点解读

刘春光

摘 要:本文对汽车车身的结构特点进行了分析,并在此基础上阐述了汽车车身焊装夹具的设计原则以及开发要点,然后对车身夹具开发评审要点进行了解读。

关键词:汽车;车身夹具;开发要点

随着我国汽车产业的不断发展,消费者对于汽车的要求也在不断的提升,在追求汽车性能的同时对其外在的美观程度也有很高的期望。这就需要对车身的尺寸进行严格的控制,车身尺寸的不合格,直接导致该汽车的一些功能部件无法正常安装,并且会对该汽车外形的美观程度造成影响,这也就要求汽车企业在生产的过程中,对车身的零件尺寸进行合理的控制,也就对汽车车身的夹具设计开发提出了更高的要求。

1 汽车车身的结构特点

现阶段汽车车身所用的钢板多是薄板件,而在焊接夹具的设计角度来进行分析,汽车车身结构有着下述几个特点:

(1)结构形状复杂

汽车的车身多是运用薄板冲压件焊接制成的一个空间壳体,为了确保满足汽车壳体自身的刚度、美观程度及空气动力学要求,需要汽车的零件表面设计为三维空间曲面,这也就导致了汽车车身零件具有着结构形状复杂的特点。

(2)刚性低,容易发生变形

成型之后的薄板冲压件虽然有一定的刚度,但与传统机加件相比,多数冲压件容易出现变形等状况,只有在将其焊接成一个完整的车身壳体之后,才能够具备较强的耐冲击性。

(3)利用空间三维坐标来进行尺寸的标注

在进行车身的冲压焊接过程中,需要借助于空间三维坐标来进行汽车尺寸的标定。在这一过程中,为了能够表示覆盖件在汽车上的位置以及相关尺寸的标准,就需要每隔200mm或者400mm就进行坐标网线的划分。

2 汽车车身夹具的开发要点

(1)进行合理的制造工艺拆解

将两种或者两种以上的冲压件进行焊接之后所得到的部件即是总成件。那么在车身形成的过程中就需要对各部位总成零件进行合理的工艺拆解,并在此基础上来进行总成焊接夹具的开发,这样才能保证对汽车车身尺寸的有效控制,并可进一步提升生产效率。

(2)对装焊夹具的自动化程度进行确定

在进行汽车车身零件焊接生产过程中,其夹具工作时间通常取决于该夹具的自动化程度,但是自动化程度的提升又会提高夹具的制造成本,这也就要求在夹具开发过程中需要对制作成本以及经济效益这两方面矛盾进行平衡。

(3)夹具与车身的设计基准保持一致

在夹具上所有部件的位置必须根据零件设计基准来进行确定,通常首先确定作业的高度,即零件在夹具固定位置的高度,这直接决定于夹具底板和支座的高度。然后再着手装焊夹具整体的设计,根据基准位置和焊点位置对夹具单元进行合理布置,并对各部位支撑与夹紧结构进行初步设计,审核确定后进行各个单元设计草图的绘制。

(4)进行夹紧机构的正确设计

冲压件在夹具上正确定位之后,为了确保在车身焊接的过程中,减少在焊接操作时发生的变形以及克服工件自身所有的弹性形变,就需要运用一定夹紧机构使得该工件与定位面、支撑面以及工件之间紧密贴合。具体设计过程中,对于1.0~2.5mm这一范围中的冲压件,应当将夹紧机构的夹紧力控制在2500~3000N这一范围之内。为了尽可能减少装卸工件的辅助时间,需要该夹紧装置采用高效快速类型元件以及多点联动机构来进行工作。

3 车身夹具开发评审要点

(1)工艺拆分要合理

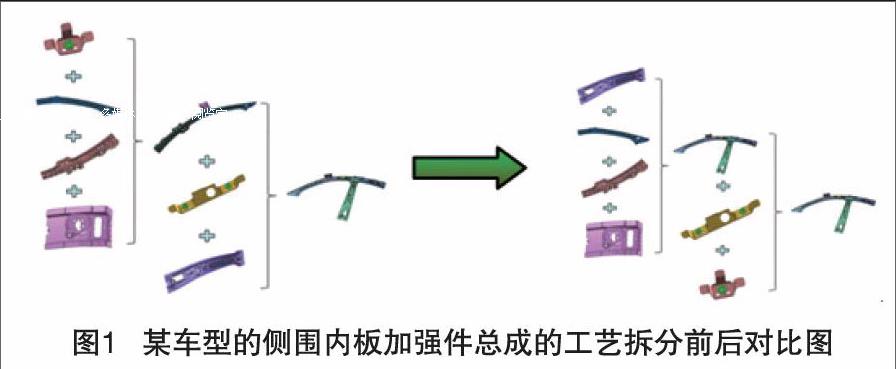

在进行车辆设计开发过程中,每个车型都有一定的市场预期,并需要在此基础上来制定生产纲领,而在该企业中所有的工位节拍也都需要充分满足于该生产纲领。因此在夹具开发过程中,需要根据该企业生产线的自动化程度来进行工艺拆分,并且尽可能达到节拍平衡这一目的。如果每一个分零件都能够充分满足生产线的需求,就需要将其拆分为若干个工序来进行生产,但是在进行工艺拆分过程之中除了确保其工序节拍的平衡之外,还需要考虑到其对于零件关键尺寸的控制是否有利。如图1所示:

对工艺拆分方案进行改進时,其具体改进方式如下:OP10焊接1左前侧围内板支架、2左侧围中间内板支架、3左中柱内板加强件组件、4左前上部加强支架;OP20焊接5左前辅助控制支架组件、6左后辅助控制支架组件。OP10将主体结构焊好,OP20焊接安装关键零件。这样的拆分方案保证了上下序基准都与零件的主基准保持一致,减少了基准转换造成的尺寸偏差。

(2)需要确保夹具基准的稳定性

进行夹具工具开发好坏的评审时,首先需要观看其基准的结构选择是否合理。而在实际的汽车生产过程中,有时候虽然是按照设计开发标准来进行基准的选择,但实际应用效果却不理想,其原因可能是因为该夹具的基准结构设计不合理,并缺乏稳定性。

对其进行改进时,需要将主体零件翻转90°后放置,并将原本的伸缩式定位销改为固定性定位,这样就可以使得改进后的总成零件尺寸状态得到较大程度的提升。

(3)适当采取过定位

定位过程中多采用六点原则,也就是对空间的六个自由度进行限制,即坐标系X、Y、Z的三个移动和三个转动。进行零件定位主要是为了确保各部件在总成零件中的相对位置稳定。

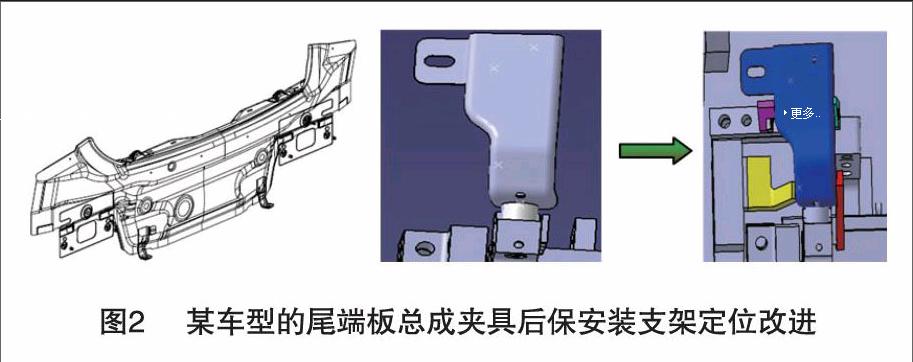

如图2所示某车型的尾端板总成夹具,原夹具设计小支架以定位销定X、Y方向,Z向靠夹紧翻边面。小支架与大件焊接处以自由状态,以大件作为基准。这种设计方案理论上讲,自由度是全部限制住的。由于小支架与大件焊接时是自由状态,虽有定位销定位,焊接后还是跟着匹配状态走,后保安装孔位置度始终不稳定。

夹具改进方案:在零件边缘增加可调整的限位块,用来约束小支架Y方向,来避免在焊接过程之中因为单件匹配状态不好而造成的零件尺寸波动,并保证整车安装状态稳定。

4 结束语

汽车车身作为汽车中的重要组成部分,其制造质量往往能够直接决定该汽车的整体使用质量。这也就要求在进行汽车车身焊接过程中,正确理解焊接夹具的开发要点,并进一步提高夹具设计水平,规范焊接夹具开发过程的审核,这也是汽车制造企业能够进一步提升自身核心竞争能力的一个主要手段。

参考文献

[1] 李国林; 姜春晓等.汽车车身焊装夹具的结构优化及设计规则提取的研究[J].焊接技术,2014(6)