复合导叶结构对斜流泵水力特性的影响研究

裴迎举,宋文武,符 杰,胡 帅,程 伟

(西华大学能源与动力工程学院,成都 610039)

0 前 言

斜流泵又叫做导叶式混流泵,具有占地面积少、外径小、抗气蚀性能好、安装维修方便以及效率高等特点。后置导叶作为斜流泵的主要过流部件,对其水力特性影响起着重要作用[1,2]。

随着近年来CFD软件的功能升级,在后置导叶对立式斜流泵水力特性影响方面的研究也逐步深入。杨从新等[3]分别对双向FSI 模型和单一流体域不同模型进行了比较研究,并基于立式斜流泵不同导叶片数对水泵水力性能的影响进行研究,为立式斜流泵导叶数的选择提供参考;王博珺等[4]应用NUMECA软件,对一斜流泵内部流场进行数值模拟,得到了速度与漩涡分布,并通过对流动情况的分析,对出口导叶(后置导叶)进行修改,从而改善了流动情况,并提高了整机的性能;邴浩等[5]的通过给定不同的导叶进出口边位置、进出口安放角及沿流线分布规律,在保角变换平面内完成叶片的加厚与修圆,并通过数值计算预测不同导叶对混流泵水力效率的影响;Kim J.H.等[6]通过数值模拟研究了混流泵导叶区直叶段长度比率、扩散段面积比率对效率的影响;张德胜等[7]针对斜流泵叶轮和导叶叶片数及导叶厚度等不同条件,对叶轮进、出口和导叶内的压力脉动特性进行讨论和分析;常书平等[8]为提高导叶式混流泵的水力性能,开展了叶顶间隙、叶轮叶片数、叶轮叶片安放角和叶轮叶片厚度对导叶式混流泵水力性能影响的研究;Muggl Felix A 等[9]基于CFD 对一台立式斜流泵从零流量到最大流量工况下的流动特性进行了研究,得到了其变工况下内部不流动规律等。

以上成果多为研究后置导叶数目对斜流泵的水力特性影响,以及叶轮叶片安放角、叶轮叶片厚度和叶顶间隙对导叶式混流泵水力性能影响。本文将针对不同长短导叶位置的匹配设置对斜流泵内部流动、出口漩涡、效率和扬程等水力特性的影响,基于流线分布及压力云图,综合分析复合导叶结构方案下水力特性,为斜流泵对不同后置导叶结构的选择提供参考。

1 计算模型及网格划分

1.1 计算模型

斜流泵主要参数有:流量Q=120 m3/h,扬程H=10 m,转速n=2 900 r/min,比转速ns=344。为了能够更直观准确的描述不同后置导叶结构对斜流泵水力性能的影响,在基于后置导叶结构符合流场流线规律及流道变化平顺等设计原则的前提下,建立如图1所示的不同导叶结构,以探究斜流泵后置长短导叶不同方案的水力特性。针对图1的3种方案,利用三维造型软件UG建立三维模型,并依据流线型设计理论对不同导叶结构三维模型进行优化,其中3种方案的三维模型如图2所示。

图1 导叶结构方案Fig.1 Vane structure programs

图2 复合导叶结构三维模型Fig.2 3D model of composite vane structure

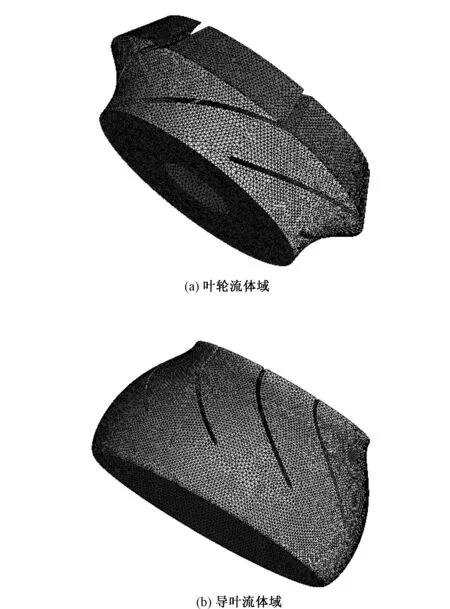

1.2 网格划分

针对以上3种方案三维模型,利用ANSYS ICEM网格划分软件,采用非结构化网格对其流域进行离散化网格处理,如图3流体域网格所示。为保证数值计算的精度,对叶片、导叶两端过渡处采取网格加密处理。网格总数达到189万。

图3 流体域网格划分Fig.3 Fluid domain mesh

2 计算分析

2.1 数值方法

流体运动的控制方程采用三维、定常、不可压缩的雷诺时均N-S方程,由于RNGk-ε湍流模型对求解高应变率及流线弯曲较大的混流泵内部有较好的适应性[10],因此采用RNGk-ε湍流模型:

湍动能的约束方程:

(1)

湍流耗散率的约束方程:

(2)

其中式子中:

应用SIMPLE 算法进行求解。壁面采用无滑移壁面,边界条件进口采用压力进口,出口采用质量流出流。

2.2 复合导叶结构斜流泵扬程

通过扬程计算,进一步探究不同长短导叶结构设计对斜流泵水力特性中扬程的影响,其中扬程计算公式:

H=Pout/ρg-Pin/ρg+Δz

(3)

式中:H为扬程;Pout为出口压力;Pin为进口压力;Δz为进出口高度差。

为了便于分析,用扬程系数的形式表示:

φ=H/Hd

(4)

式中:φ为扬程系数;Hd为泵设计工况下的扬程。

基于CFD仿真结果,统计出不同导叶结构扬程系数如图4所示。

图4 不同导叶结构扬程系数Fig.4 Head coefficient of different vane structure

从图4不同导叶结构扬程系数可以看出:①随着流量的加大,扬程逐渐减小,方案2和方案3长短导叶结构相对方案1在0.8Qd至1.2Qd流量段扬程数值较小。②短导叶不同位置的方案2和方案3相比,短导叶在进口位置相对出口位置的扬程系数较大。③图4中方案1、方案2和方案3综合分析,能够清晰看出,长短后置导叶结构对斜流泵扬程有一定的抑制作用。

2.3 复合导叶结构斜流泵效率

对3种不同导叶结构的模型利用CFD软件进行数值计算,并从仿真结果中提取出口压力,计算不同方案下效率,其中效率计算公式如下:

η=ρgQH/P

(5)

式中:H为扬程;P为泵轴功率;η为泵效率;Q为流量。

其中,效率计算结果如表1所示。

表1 不同导叶结构效率 %

从表1不同导叶结构效率中可以看出:①长短导叶结构方案在不同流量段对斜流泵的整体效率产生较大的影响,其效率在整个流量段较低;②在0.8Qd至1.2Qd流量段,方案1和方案2长短导叶结构的效率相对方案1的效率较低,在0.8Qd至1.0Qd流量段,短导叶结构效率甚至下降3.9%,而在1.4Qd流量段附近方案1效率较低,在0.6Qd流量段附近方案3效率最高;③长短复合后置导叶结构对斜流泵整体效率是有一定的抑制作用。

2.4 流场分析

考虑到采用不同导叶结构对斜流泵水力性能的影响,需进一步对叶轮、后置导叶间流道的流场状态进行分析。在CFD-Post中建立如图5所示的截面Plane1,同时提取流线和压力,如图6所示。

图5 Plane1截面位置图Fig.5 Plane1 cross-section

图6 不同导叶结构Plane1截面流线及压力云图Fig.6 Flow lines and pressure contours of Plane1 cross-sections of different vane structure

从图6 不同导叶结构Plane1截面处流线及压力云图可以看出:①方案1、方案2和方案3中压力最大值依次减小;②方案1中导叶进口靠近内壁面位置回流漩涡现象较方案2严重,但方案1在导叶出口位置回流漩涡较方案2小;③3种方案导叶出口漩涡呈不对称分布;④方案3导叶进口靠近内壁面位置流场极其不稳定,回流漩涡较大,且在导叶出口位置紊流也相当明显,进而造成水力损失严重,整体效率相对降低,同表1“不同导叶结构效率”和图4“不同导叶结构扬程系数”相吻合。

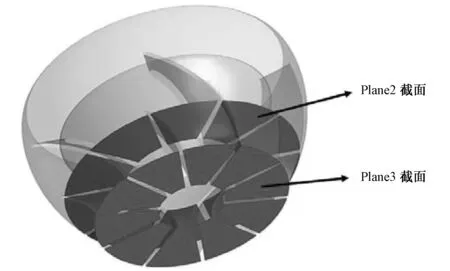

由于单一从Z轴方向的全局流线来看,较难辨析出流场漩涡具体情况,为了更加充分的深入分析导叶间流场状态,有必要设置XY方向截面进一步综合分析。分别如图7所示建立导叶出口处Plane2截面和距导叶出口处0.02 m位置的Plane3截面,在软件CFD-Post中计算出Plane2截面和Plane3截面处的流线及压力云图,如图8所示。

图7 Plane2、Plane3截面位置图Fig.7 Plane2 and Plane3 cross-section

图8 不同导叶结构Plane2、Plane3截面流线及压力云图Fig.8 Flow lines and pressure contours of Plane2 and Plane3 cross-sections of different vane structure

从图8后置导叶出口处和距导叶出口处0.02 m位置的截面流线及压力云图中对比可以看出: ①两个截面位置低压区均位于叶片背面,该位置易产生回流漩涡;②3种方案在Plane2截面和Plane3截面处都存在明显漩涡现象,其中方案3 Plane3截面处回流漩涡在流道内间隔交替分布;③方案3中Plane3截面处漩涡现象较方案1和方案3中Plane3截面处的漩涡小,但在Plane2截面处漩涡现象严重。也是造成方案3整体水力特性下降的重要原因。

3 结 论

(1)复合导叶结构中短导叶在出口位置时,回流漩涡在流道出口处间隔交替分布,集中程度较大,紊流严重。

(2)不同位置的短导叶结构设置对水力特性影响较大,在设计流量工况下,短导叶在后置导叶流道的进口和出口相比,设置在出口流场相对平顺,出口漩涡相对较小,整体水力性能较好,而设置在进口时,会加大导叶出口流场紊乱,漩涡明显;但偏离设计流量工况下,设置在后置导叶流道的进口的整体水力性能较好。

(3)复合导叶结构在导叶出口处能够一定程度上改善流场的平顺性,但在导叶间内部流道造成流场紊乱加剧,加大水力损失,导致斜流泵水力性能的降低,研究结果可为斜流泵导叶结构设计提供参考。

□

[1] Ou M, Shi W, Jia W, et al. Numerical simulation and experimental validation on hydrodynamic radial force of mixed-flow pump impeller[J]. Transactions of the Chinese Society of Agricultural Engineering, 2015,31(9):71-76.

[2] 黎义斌, 胡鹏林, 李仁年, 等. 不同叶顶间隙对斜流泵性能影响的数值分析[J]. 农业工程学报, 2014,30(23):86-93.

[3] 杨从新, 苏晓珍, 李 强, 等. 不同导叶数对立式斜流泵水力特性影响的研究[J]. 人民长江, 2014,45(19):68-71.

[4] 王博珺, 冀春俊, 赵 衡, 等. 后置导叶对斜流泵性能的影响及分析[J]. 水泵技术, 2009,(6):28-31.

[5] 邴 浩, 曹树良, 谭 磊, 等. 混流泵导叶对其性能的影响[J]. 排灌机械工程学报, 2012,30(2):125-130.

[6] Kim J H,Ahn H J,Kim K Y. High-efficiency design of a mixed-flow pump[J]. Science China Technological Sciences,2010,53(1):24-27.

[7] 张德胜, 施卫东, 王川, 等. 斜流泵叶轮和导叶叶片数对压力脉动的影响 [J]. 排灌机械工程学报, 2012,30(2):167-170.

[8] 常书平, 王永生, 苏永生. 若干因素对导叶式混流泵水力性能的影响[J]. 排灌机械工程学报, 2012,6:5.

[9] Muggli Felix A.,Holbein Peter,Dupont Philippe. CFD calculation of a mixed flow pump characteristic from shut off to maximum flow[C]∥Proceedings of the ASME Fluids Engineering Division Summer Meeting.USA,2001:249-254.

[10] 王福军. 计算流体动力学分析——CFD 软件原理与应用[M]. 北京: 清华大学出版社, 2004:124-125.