汽车发动机气缸盖阀座压装控制系统设计

袁家昕+王学俊

摘 要:在发动机汽缸盖阀座压装过程中,压头的压力值大小与压头所压入的位移之间的关系是决定压装结果是否合格的重要因素,目前大多数国内的汽车发动机生产厂商受到技术与成本等因素的限制,在压装过程中依然采用无检测系统的低精度压装机。论文在分析了汽车发动机气缸盖阀座压装控制系统工作原理的基础上,以气缸盖阀座压装机为研究对象,开发一种基于STM32f103VET6芯片的控制装置,通过对压头位移以及压头压力值的实时监控,实现对压装过程进行监测、分析、处理,以达到压装过程的精确控制,提高企业的生产效率。

关键词:气缸盖,阀座,压装机,stm32,伺服电机,人机界面

Design of Pressure Control System for Automotive Engine Cylinder Head Valve Seat

Yuan Jiaxin【1】 Wang Xuejun【2】

Dalian Polytechnic University【1】;National Engineering Research Center of Seafood【2】

Abstract:In cylinder head valve seat in the process of pressing, the pressure head pressure relationship between the displacement and the pressure head are pressed into the press is an important factor to determine whether the results of qualified manufacturers, at present most of the domestic automobile engine by technology and cost constraints, still low precision test system at in the process of pressing press. Based on the analysis of the automobile engine cylinder head valve seat pressure control system installed on the working principle of the cylinder head to seat pressing machine as the research object, the development of a control device based on STM32f103VET6 chip, through the real-time monitoring of the pressure head displacement and pressure head pressure, to achieve precise control of the process of pressing and monitoring analysis and processing to achieve the pressing process, improve the production efficiency of the enterprise.

Keywords: Cylinder head; Valve; Pressing machine;STM32; AC servo motor; Man-machine interface

1引言

壓装机的工作过程,实际上就是实现阀座与阀座孔俩工件之间过盈连接的过程[1]。气缸盖通过传送装置到达指定压装工位,通过夹具将其夹紧,将阀座放入到指定的导向槽中,之后主控系统操纵伺服电机,由滚珠丝杠推动压头向下运动。当压头接触到阀座时,压装过程开始,持续到阀座完全被压入到气缸盖阀座孔内,压头上升,复位到原处,一次压装过程结束。由于在工作过程中,过盈配合会产生径向压力,导致两工件产生形变,造成阀座压偏或将缸盖压坏等情况。图1为标准压装与不合格压装对比图,图1(a)所示当压头压力达到最大值时,阀座的行进位移并没有达到期待值,造成压装失败。导致压装不合格的原因可能是由于阀座与阀座孔之间配合的过盈量过大,也可能是由于在压装过程中气缸盖由于未被完全夹紧导致气缸盖倾斜所引起。

由于在压装过程中压头的压力值与位移是影响压装过程的重要依据,所以本设计主要通过在压装过程中,对压头压力与压头位移的检测与分析,判断压装是否合格。压头压力值通过一应变式压力传感器来进行实时采集,通过RS232串口通信方式反馈给主控制器,而压头所行进的位移则是通过主控制器读取伺服电机剩余脉冲个数来实现。当压头压力达到预期值,而伺服电机的剩余脉冲个数恰好为零时,表示此次压装成功,否则,系统会自动报警,提醒工作人员压装过程出现问题。

2硬件部分

本系统硬件部分主要由伺服交流电机、应变式压力传感器、主控制器以及液晶触摸屏构成。其中,伺服交流电机主要负责驱动滚珠丝杠带动压头对阀座进行压装[2],并将压装过程中的剩余脉冲数通过RS232串口通信方式反馈给主控制器,应变式压力传感器主要负责对压头的压力值进行实时监测,并将检测到的压头压力值通过RS232串口通信反馈给主控制器,主控制器通过对得到的压头压力值以及压头所行进的位移进行分析[3],判断压装结果成功或失败,液晶触摸屏主要负责将设定的压头压力值以及压头所行进的位移量输入给主控制器,并在压装结束后将压装结果展示在屏幕上,提示工作人员压装成功或失败。控制系统硬件组成框图如图2:

系统主控制器的核心是一块STM32芯片,作为整个控制系统的心脏,STM32芯片主要负责将压力传感器得到的模拟信号进行A/D转换以及对伺服电机的剩余脉冲进行计算得到压头所走位移,通过计算两者之间关系,得到本次压装过程结果,并将运算后的结果通过RS232串口通信发送给各执行部件。系统动力原件选择松下公司的Minas A4系列的全数字交流伺服系统[4][5],主控制器通过伺服电机I/O口向电机发送脉冲,伺服电机通过滚珠丝杠带动压头移动,对阀座进行精确压装。在压力检测方面,选择KYOWA日本协和工业的压力应变式传感器,型号为LCX-A-20KN-ID,主要负责对在压装过程中压头压力进行检测,并将检测到的压力模拟信号通过RS232串口通信发送给主控芯片进行A/D转换[6]。在人机交互部分,选择北京迪文公司的DGUS触摸屏,型号为DMT80600T080 -18WT。人机交互界面主要负责输入压头的压力值与压头位移量,并将压装过程中压力与位移关系反馈给工作人员。这一部分的设计直接决定了整个系统的交互性与操作便捷性。DGUS触摸屏带有自定义图形数据库,可根据用户需要设计适应于不同场合的操作界面。

3软件部分

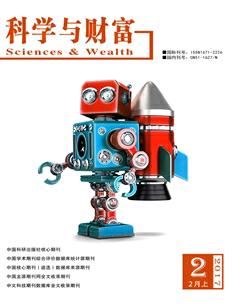

本系统软件部分主要包括交流伺服电机控制程序、压力模拟信号采集程序、迪文液晶触摸屏程序三部分[7]。压装过程开始后,通过液晶触摸屏输入压头压力设定值和压头位移距离,控制器读取参数,通过运算,转换成伺服电机运行时的限制转矩和所需脉冲量,伺服电机通过滚珠丝杠带动压头向下运行,过程中,伺服系统采用位置控制模式,系统对过程中压头压力以及压头位移进行实时监测,当压头压力达到设定值时,若位移量也达到要求的数值,则表示压装过程成功,若当压头压力达到设定值时,压头没有运行到预期的位移量,则表示伺服电机已经达到设定的转矩值,发生堵转现象,压装失败,系统会通过液晶屏进行报警。上述操作完成后,系统会对伺服电机脉冲数进行清零[8]。图3为系统软件流程图:

通过触摸屏输入的参数需要通过控制器转换成伺服电机运行时的转矩以及脉冲量。对于转矩,

其中:Tn为电机转矩,N*m ;Pn为电机功率,W;n为额定转速r/min.

其中:Ta 为驱动转矩,N*m ;Fa 为压头压力,N ;lD为滚珠丝杠导程,mm ;n1: 为丝杠传动的效率,取95%。为了确保能够将阀座完全压入阀座孔中, Tn略大于Ta ,但为防止压装过程中因压力过大压坏工件,Tn不易过大,即Tn=ηTa(η=1~1.05)。

对于脉冲数,通过实验与计算得出,

N=

其中L为压头位移,mm;f为伺服电机转一圈所需脉冲数;l为滚珠丝杠的导程。

在压力信号采集方面,压力传感器将采集到的模拟信号通过RS232串口通信方式传输给控制器进行A/D转换。STM32采用A/D连续转换模式,当上一次ADC转换结束立刻开启下一次转换,此模式有两种启动方式,外部触发以及对ADC_CR2寄存器上的ADON位進行设置,来实现对A/D转换的启动。每一个转换实现后,若是转换了一个规则通道,则 16位ADC_DR寄存器对转换数据进行储存,EOC(转换结束)被标记,若是设置了EOCIE,则会中断;若是转换了一个注入通道,则 16位ADC_DRJ1寄存器对转换数据进行储存,JEOC(注入转换结束)被标记,如果设置了JEOCIE位,则会中断。

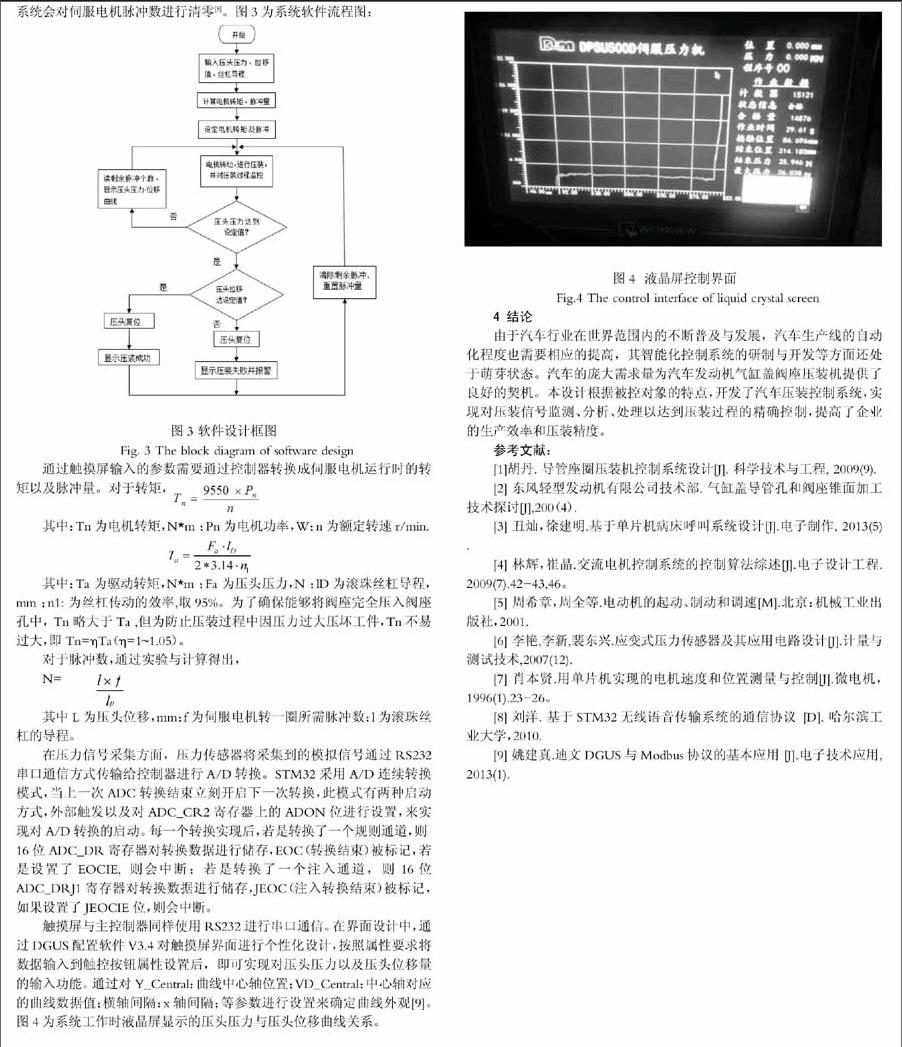

触摸屏与主控制器同样使用RS232进行串口通信。在界面设计中,通过DGUS配置软件V3.4对触摸屏界面进行个性化设计,按照属性要求将数据输入到触控按钮属性设置后,即可实现对压头压力以及压头位移量的输入功能。通过对Y_Central:曲线中心轴位置;VD_Central:中心轴对应的曲线数据值;横轴间隔:x轴间隔;等参数进行设置来确定曲线外观[9]。图4为系统工作时液晶屏显示的压头压力与压头位移曲线关系。

4 结论

由于汽车行业在世界范围内的不断普及与发展,汽车生产线的自动化程度也需要相应的提高,其智能化控制系统的研制与开发等方面还处于萌芽状态。汽车的庞大需求量为汽车发动机气缸盖阀座压装机提供了良好的契机。本设计根据被控对象的特点,开发了汽车压装控制系统,实现对压装信号监测、分析、处理以达到压装过程的精确控制,提高了企业的生产效率和压装精度。

参考文献:

[1]胡丹. 导管座圈压装机控制系统设计[J]. 科学技术与工程, 2009(9).

[2] 东风轻型发动机有限公司技术部. 气缸盖导管孔和阀座锥面加工技术探讨[J],200(4).

[3] 丑灿,徐建明.基于单片机病床呼叫系统设计[J].电子制作, 2013(5) .

[4] 林辉,崔晶.交流电机控制系统的控制算法综述[J].电子设计工程.2009(7).42-43,46。

[5] 周希章,周全等.电动机的起动、制动和调速[M].北京:机械工业出版社,2001.

[6] 李艳,李新,裴东兴.应变式压力传感器及其应用电路设计[J].计量与测试技术,2007(12).

[7] 肖本贤.用单片机实现的电机速度和位置测量与控制[J].微电机,1996(1).23-26。

[8] 刘洋. 基于STM32无线语音传输系统的通信协议[D]. 哈尔滨工业大学,2010.

[9] 姚建真.迪文DGUS与Modbus协议的基本应用 [J].电子技术应用,2013(1).