数控胎架系统的设计及研究

苏一丹+陈爱国+徐曼平+李继先

摘 要:数控胎架系统集光机电控四位于一体,系统基于非均匀有理B样条(NURBS) 曲面重构技术,对船体分段曲面型值数据进行曲面拟合,并生成初始的分段外板曲面数据,再将曲面插值换算成每个立柱控制点的高度值,通过电机及机械传动的控制,构造实际需要的胎架曲面。文章根据胎架的数控需要,设计了系统硬件结构组件,控制流程,显示了主要控制界面,针对系统调试过程中发现的问题提出改进设想。

关键词:数控胎架;非均匀有理B样条;胎架曲面

中国分类号:U671.4 文献标识码:A

Abstract:The NC mould bed system integrates the light-controlled electromechanical operator. The system is based on non-uniform rational B-splines (NURBS) surface reconstruction technology, the surface data of hull section is fitted with a curved surface, and the surface data can be obtained for construction. Then the surface interpolation is converted into the height value of each column control point, and the real mould bed surface is constructed by controlling the motor and mechanical transmission. This paper designs the system hardware structure and control flow, and shows the main control interface. In view of the problems found in the process of system debugging, the improvement suggestions are put forward.

Key words: NC mould bed; Non-uniform rational B-splines; Surface of mould bed

随着数字化造船进程的推进,数控技术已运用到造船生产的方方面面。目前在船体建造过程中,从船体建造设计、放样、外板展开、号料、切割等均实现了数字化,特别是船体外板曲面的冷弯加工和热弯加工工艺也有很成熟的数字化技术应用,如由武汉理工大学与泰安市硕力液压设备厂研制的船体三维曲面外板数控冷弯加工成套技术及装备在江南造船等船厂得到应用,并取得良好效果。

在造船工装方面,船台脚手架、分段运载设备等都在向数字化转型,但船体分段建造的胎架尚未实现数字化调节,生产环节仍然依靠人工,亟待改进。本文所介绍的项目就是为适应“数字造船、绿色造船”的发展要求,设计及研发一套集光机电控四位于一体的数字化胎架系统。该项目获得广东省科技厅的资助,目前已进入调试运行阶段。

1 数控胎架功能需求及系统构成

1.1 数控胎架需求分析

胎架是制造船体曲面分段和曲面立体分段的形状胎膜和工作台,其主要作用是支撑分段,保证分段外形尺寸的准确性,为装备和焊接创造较好的施工条件,减少分段的焊接变形。目前,船厂普遍采用的是专用胎架和通用胎架,这两种胎架虽能较好地保证分段外形,但还是存在诸多问题:如胎架的重复利用率低,对钢材、工时的耗费大;自动化控制程度低,不能与船舶生产设计软件生成的数据相衔接;胎架的调节范围小、速度慢、插销孔距离散,造成胎架型值调节范围的不连续、精度较低等缺陷。

为了弥补上述不足,对数控胎架系统功能有如下要求:

(1)胎架系统能和船舶制造三维设计软件衔接。能与目前常用的软件,如沪东中华船厂开发的HD-SHM、中船第十一研究所研发的SB3DS及瑞典KCS公司研发的TRIBON M3等所生成的曲面型值数据对接,该功能是实现胎架数字化的关键所在;

(2)胎架系统的自动化控制程度精准。要实现“精度造船”,分段建造的精度控制至关重要,为保证胎架型值与分段曲面的一致性,数控胎架应具有较高调节精度,且是无级调节;

(3)胎架系统将点接触方式改为面接触。通用胎架立柱与船体分段外板之间点接触方式,存在接触范围小、受力不均匀等弊端,面接触可有效改善胎架受力的均匀性;

(4)胎架应结构简单、操作便捷、制造成本低、经济实用。

1.2 数控胎架系统的构成

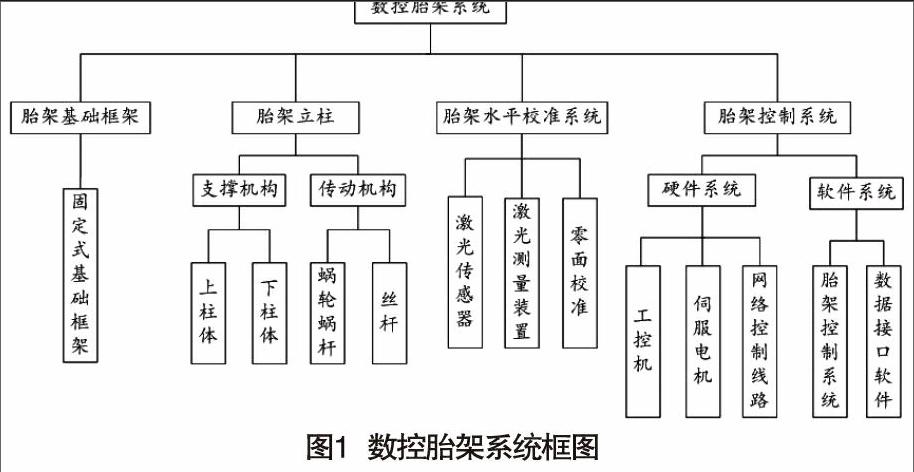

根据上述功能要求,设计研发的数控胎架系统主要包括:胎架基础框架、胎架立柱、胎架水平校准系统及胎架控制系统四大部分,如图1所示。

2 数控胎架系统的研发

2.1 胎架基础框架设计

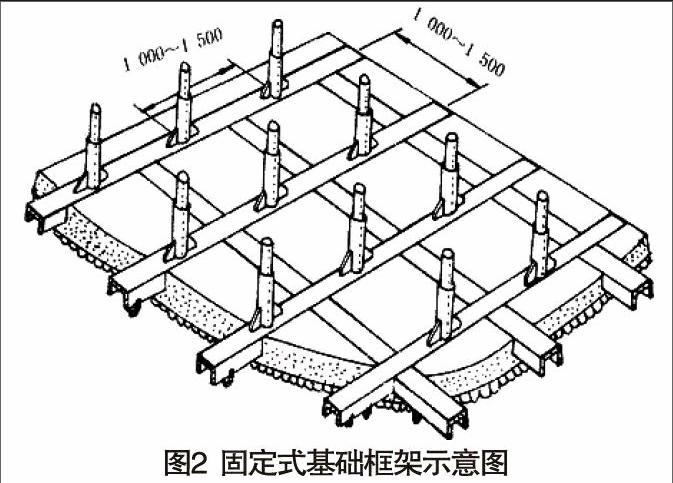

胎架基础框架是在水平地面上,用钢筋混凝土澆注成一定厚度的平台,平台横纵方向均匀排布有槽钢埋件,埋件下部通过钢筋与平台钢筋连为一体,浇注后槽钢表面与平台表面处于同一水平基面上。

在分段建造过程中,胎架立柱既要承受分段的重力,又要保证分段的型线,因此基础框架必须要有足够承载能力,确保不下沉变形。该项目采用固定式基础框架模式,即框架的基础是固定的,不能在水平方向上进行位置移动,其立柱布置数量和间距根据分段的肋距、重量及型线弯曲程度,可进行横纵移位布置,如图2所示。

2.2 胎架立柱设计

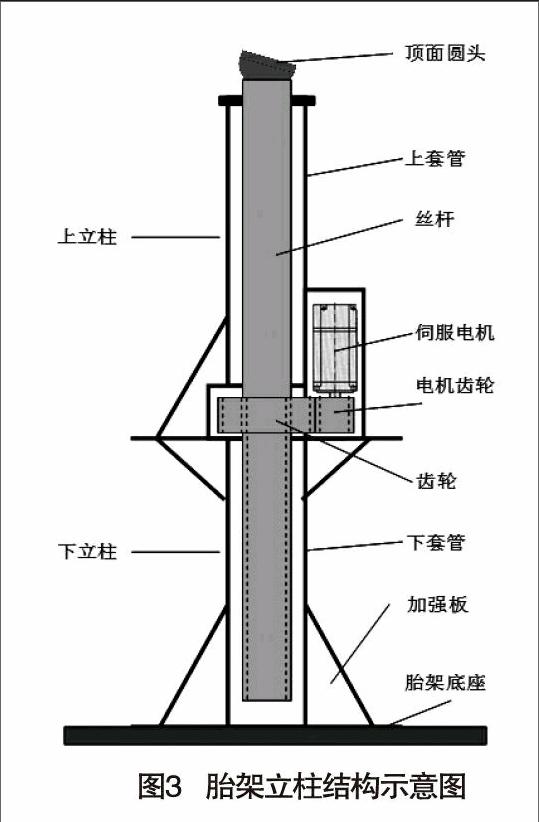

胎架立柱由支撑机构和传动机构两部分构成:支撑机构保证传动机构平稳顺畅的运转;传动机构通过齿轮带动丝杆上下运动来调节立柱高度。图3为胎架立柱结构图。

(1)支撑机构

胎架支撑机构分为上立柱、下立柱和支撑头三部分:

下立柱采用无缝钢管,其直径和高度决定于工作空间要求和强度要求,起支撑上立柱的作用,其內部是传动丝杆运行的空间,胎架底座以螺栓与基础框架连接,加强板可增加立柱强度;

上立柱安装于下立柱之上,上立柱也采用无缝钢管,内部提供丝杆的工作空间,上、下立柱通过座盘用螺丝紧固连接;

支撑头下半部为半球形,上半部为方形平面,通过带复位弹簧的球铰与丝杆连接,确保支撑头与丝杆一起上下运动,弹簧确保方形平面在无受压力情况下自动恢复水平状态。为保证胎架立柱与船体外板为面接触,可将外板与胎架顶面接触后,通过点焊把外板与胎架固定。

(2)传动机构

胎架传动部分由蜗轮、蜗杆和丝杆组成:

蜗轮、蜗杆传动装置安装在电机齿轮箱内,伺服电机的安装位可根据蜗轮安装情况决定。蜗杆与伺服电机连接,蜗杆与蜗轮啮合,蜗轮轴为空心轴,轴内孔与丝杆形成螺旋副。这样,当伺服电机旋转时,通过蜗轮、蜗杆,带动丝杆上下运动,实现胎架立柱的高度调整,多个不同高度的立柱形成胎架整体曲面。该系统胎架高度调节精度高,且可实现无级调节。

按每根立柱最大承载50 t,对丝杆做受力分析,确定丝杆直径d=40 mm。丝杆螺距7 mm。蜗杆设计为单头螺杆,减速器传动比为1:24,如伺服电机转速为1 000 r/min,即蜗杆每分钟1 000转,则丝杆的行程为292 mm。

2.3 胎架水平校准系统

胎架水平校准系统由激光测量装置及运行在计算机上的激光校准控制程序组成。对每个立柱的支撑面,由激光校准控制程序控制伺服驱动来调节该立柱的高度,达到设定的标准零面,从而使整个胎架的支撑面处于一个基准水平面上。胎架在工作状态支撑船体分段时,通过设定的程序自动调整各立柱处于工作高度。

激光测量装置是由激光二极管对准目标发射激光脉冲,经目标反射后激光朝各方向散射,部分散射光返射回传感器中接收装置,接收后的激光经过光学系统成像到雪崩光电二极管上,通过雪崩光电二极管内的光学传感器,将检测到的光信号记录并计算得出激光脉冲发出到收回所经历的时间,即可完成对测定目标距离。激光测量装置与系统采用串口RS232或RS422通信。

2.4 胎架控制系统

(1)控制系统工作原理及流程

船体分段外板曲面型值数据读入系统后,首先对分段数据进行预处理,检查数据无误后,利用非均匀有理B样条(NURBS) 曲面重构技术,对输入数据进行曲面拟合并生成可以进行分段外板加工的曲面数据;其次,对分段曲面进行坐标变换,将曲面调整成最适合加工的位置;第三,确定分段外板放置在数控胎架的位置和方向后,根据各胎架立柱相对于分段曲面的位置坐标,利用NURBS曲面重构技术将曲面插值换算成每个立柱控制点的高度值;第四,采用电机控制技术,利用工控机,控制伺服电机运动,构成实际需要的数控胎架曲面。图4为数控胎架控制系统工作流程。

(2)胎架控制系统设计

数控胎架硬件控制部分,主要由连接伺服电机的电源及控制网络、伺服电机控制器、工控机及CAN总线通信卡等组成。由工控机发送对伺服电机的控制指令,通过CAN卡将控制指令按照CAN总线通信协议发送到伺服电机控制器上,再由伺服电机控制器向伺服电机发送控制指令,伺服电机按照控制指令以所需的转角、转速及转向运行,再经蜗杆传动带动丝杆上下运动实现各支柱在指定支撑高度,如图5所示。

数控胎架的软件控制部分,主要由胎架控制系统及数据接口软件组成,主要实现从船舶建造系统中输出的船舶分段曲面数据的读入、分段数据预处理、三维船舶分段曲面生成、船舶分段定位设置、胎架立柱曲面再造、胎架立柱高度值计算和胎架立柱高度调节控制等。软件系统运行环境为Windows XP以上版本,使用C/C++语言开发,全部代码具有自主知识产权。系统具有图形显示跟踪、显示分段曲面及数字胎架支柱曲面、有关加工数据记录、设备故障显示及报警等。

3 数控胎架系统运行及界面截图

图6为数控胎架系统对船体某曲面分段数据进行预处理过程。当分段外板的曲面型值数据输入系统后,通过分段数据预处理模块对数据进行处理,即可确定分段放置在数控胎架上的具体位置,经过计算将位置转换成相应的坐标数据,并将其保存到数据库中。

图7为数控胎架控制系统的参数管理。可对数控胎架分段场地、胎架立柱及支撑头、激光测量装置等参数进行设定。

4 结语

本文所述研发项目,集光机电控四位于一体,有效实现了船舶建造中分段曲面支撑胎架的数字化。本系统数据可实现与常规船舶设计软件数据对接共享。在进行船体分段建造时,可延续船舶设计系统输出的分段曲面数据,插值求出分段中每个胎架立柱数据,通过控制每个胎架立柱的电机,快速生成需要的符合船体分段曲面的胎架曲面,方便分段建造,能大大缩短胎架生成的时间,节省大量制作胎架的材料,改善现场工作条件,为高精度造船提供一个高效可靠的工装设备,对提升船舶行业的市场竞争力具有重要意义。

通过本项目建造及调试,还有不尽如意之处,后续拟作以下改进:

(1)为适应分段曲面建造的不同需要,基础框架变为可灵活移动的模块化组合,适用不同的分段曲面,可大大降低设备成本和提高通用性;

(2)由于每个立柱都有多条连接线,现场布线凌乱、易错且难查。若采用事先布好线的集成线管,现场用插拔接头件与各立柱连接,可提高现场施工效率。

参考文献

[1]柳存根,高鹏.数字化造船与现代造船模式[J].微机型与应用, 2007, 26(9).

[2]泰安市硕力液压设备厂,武汉理工大学.方形压头可调活络模具板材曲面成形装置[P]. 中国专利:CN200920022990.3.

[3] 应长春.船舶工艺技术[M].上海交通大学出版社,2013.

[4] 袁萍,徐红昌,李威昂等. 新型造船活络头通用胎架的研究[J].船舶工程,2014,36(3).