延长东部超浅层大位移水平井钻井技术难点与对策

李伟峰,于小龙.

(1.延长油田股份有限公司研究中心,陕西延安 716001;2.延长石油(集团)公司研究院,陕西西安 710075)

延长东部超浅层大位移水平井钻井技术难点与对策

李伟峰1,于小龙2.

针对延长东部低渗超低渗储层埋深浅、超浅层大位移水平井水平段钻进加压困难及套管下入风险高的难题,开展水平井钻完井配套技术研究。采用单圆弧加稳斜探顶的轨道设计方法,降低施工摩阻的同时,保障了油层位置不确定时的井眼轨迹调整余地;创新应用加强型倒装钻具,保障了水平段钻进的破岩效率;采用漂浮下套管技术,配合漂浮接箍安装位置优化分析,实现了七平8井二开井身模式。延长油田首口超浅层大位移水平井二开长裸眼低成本成功建井,证明所选对策具有较高的经济效益和社会效益。

超浅层大位移;水平井;轨道设计;钻井加压技术;漂浮下套管技术

延长东部油区属典型的低渗超低渗岩性油藏,主要油气储层为长4+5、长6,油气分布主要受储层岩性和物性控制。油藏主要发育于三角洲平原和三角洲前缘水下分流河道沉积,在平面上呈带状分布,储层物性差,油水分异不明显,油水混储,无明显的油水界面,原始地层压力低,缺乏边、底水,为典型的弹性—溶解气驱岩性油藏[1]。

油藏埋深一般介于240~650 m,平均埋深不足500 m,储层埋深浅,地层压力低,常规井开发井多、低产、低效问题日益突出。且常规定向井位移延伸能力小,遗留了大量无法动用的地面受限资源[2-3]。在此类油藏实现浅层大位移水平井开发,充分发挥利用水平井的资源控制优势,是有效解决常规井低产、低效问题的重要手段,具有重要的现实意义。

1超浅层大位移水平井的技术难点

目前,行业内对于浅层、超浅层大位移水平井的定义和分类尚无统一的标准,这是个发展的概念[4-6]。当前普遍接受的认识是,油藏垂深小于400 m,且水平井位垂比不低于2.0,即为超浅层大位移水平井。

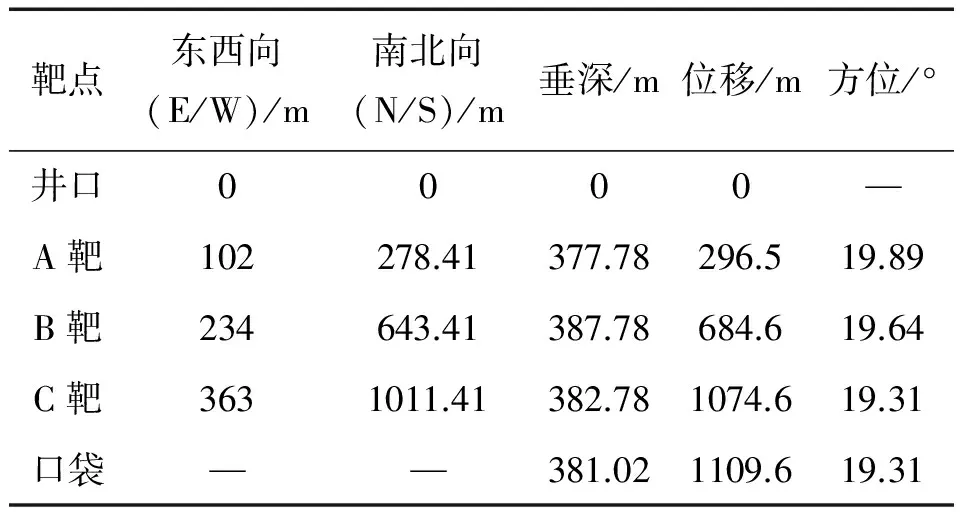

七平8井水平段平均垂深382.8 m,靶前距296.5 m,水平总位移1074.6 m,水平段为三靶点“U”形设计,设计位垂比2.89,是典型的超浅层大位移水平井。七平8井的靶点设计参数见表1:

表1 七平8井靶点设计参数

该井的施工难点主要有:

(1)水平段钻进施加钻压困难。油藏埋深过浅,直井段钻柱悬重轻,井眼曲率大,钻头在水平段钻进时,破岩形式以表面破碎和疲劳破碎为主,钻速低甚至无法钻进。

(2)套管下入风险高。临界阻力角以上井段过短,套管无法依靠自重下至井底。

2 轨道和井身结构优化设计

针对超浅层大位移水平井施加钻压困难、套管下入风险高的难题。井身剖面设计以最大程度降低施工摩阻,保障完井需求为导向,主要设计思想是:

(1)最大程度保留直井段,保障倒装钻具的加压能力;

(2)优化造斜段轨道,降低施工摩阻;

(3)保证油层变化时的轨迹调整余地。

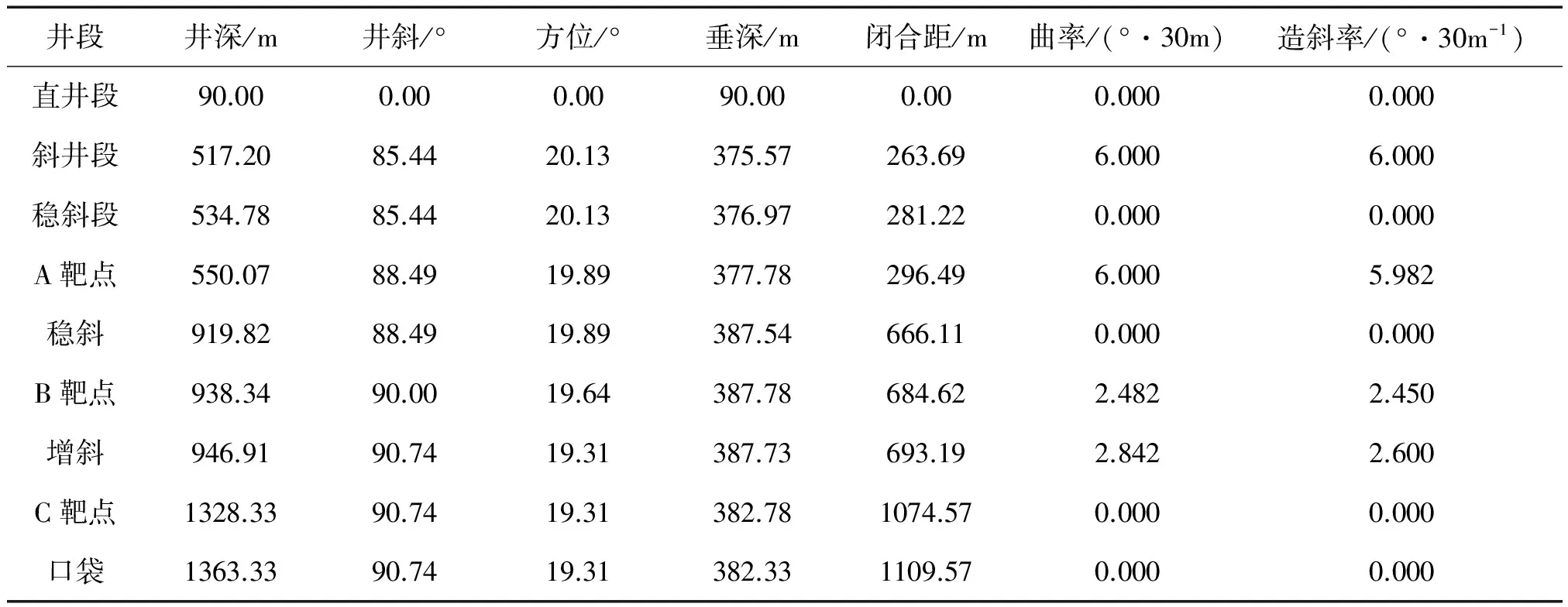

相比常规双增、悬链等轨道设计方法,单圆弧方法具有造斜率小、施工摩阻低的优点,但施工效率不足,对定向技术人员的水平要求较高。因此,该井采用单圆弧加大井斜稳斜探顶的设计方法。从井深90米开始造斜,采用6°/30m的造斜率增斜至85.44°,稳斜15m左右探油顶,探到油层后增斜入窗。相比常规双增设计,造斜点降低了70m,可安装加重钻具的井段更长。同时,稳斜探顶井段也保障了油层变化后的轨迹调整余地。七平8井的轨道设计参数见表2,设计示意图如图1所示。

表2 七平8井轨道设计参数

图1 七平8井轨道设计示意图Fig.1 Seven draws and 8 well trajectory design schematic

目前,国内外超浅层水平井普遍采用的井身结构为三开结构。相比二开结构,三开结构虽可明显降低二开长裸眼钻井过程的钻井风险,大大降低随钻摩阻,但成本较高,比二开结构平均高出16.2%的钻井投资[7]。因此采取更为简化的二开结构,更加符合当前油价低迷的外部环境。

七平8井优化后的井身结构为:Φ311 mm×Φ244.5 mm+Φ222.3/215.9 mm×Φ139.7 mm。

一开设计井深90 m,钻穿第四系黄土层40 m后,下入Φ244.5 mm的油层套管。

二开设计井深1363.33 m,直井段、斜井段采用Φ222.3 mm的PDC或牙轮钻头,水平段采用Φ215.9 mm的PDC钻头,直至完钻。上部井段钻头直径略大于水平段,可降低上部地层缩颈、摩阻带来的后期钻井和起下钻困难。

3 钻井加压技术

钻压是钻头破岩的动力,相比常规水平井,浅层大位移水平井由于垂直井段短,上部钻具重量不足,造成水平段底部钻具无法施加钻压,破岩效率极低。

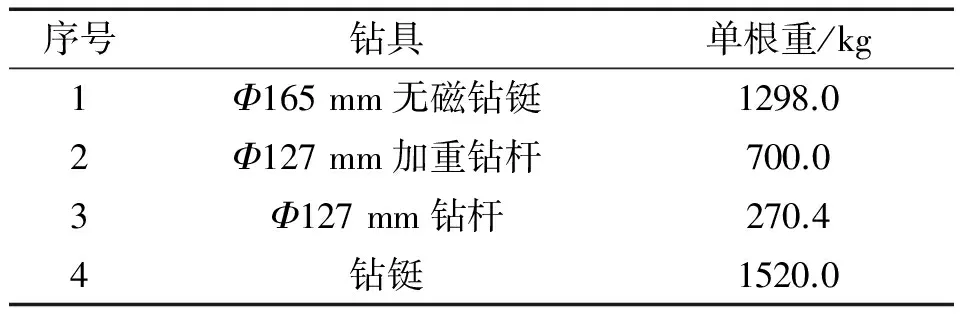

表3 钻柱重量表

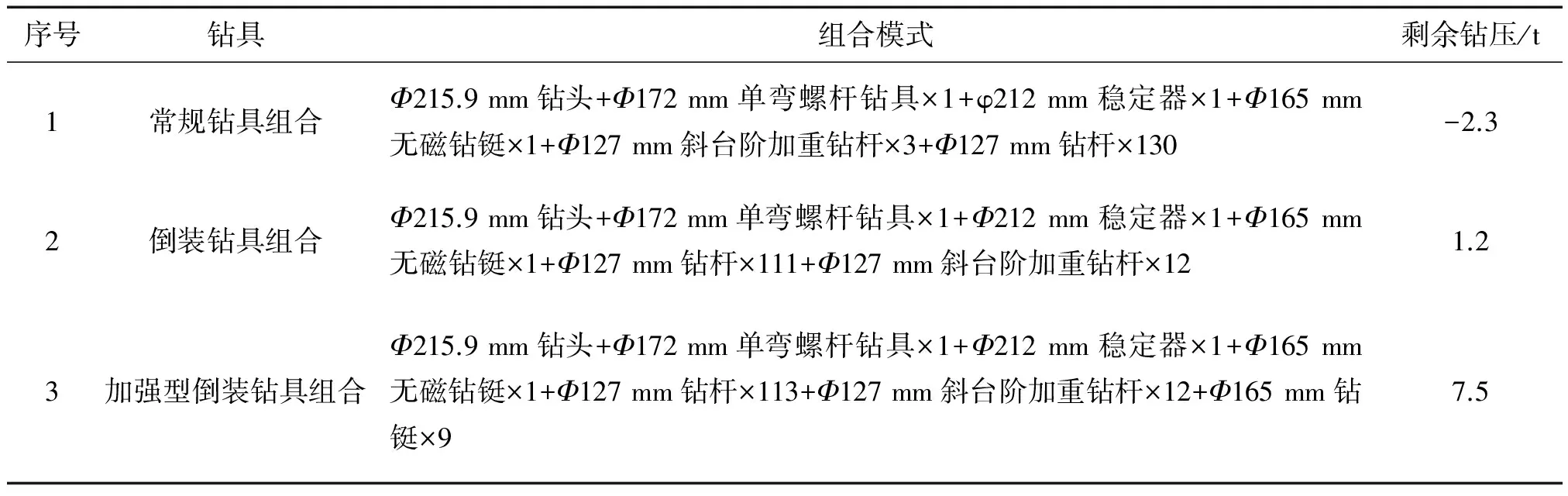

七平8井直井段仅有90 m,若采用常规钻具组合,则钻压为负,无法钻进。若采用常规倒装钻具组合,则即使直井段全部采用加重钻杆,剩余钻压也仅有1.2 t,钻至水平段趾端,钻头破岩效率无法保证。因此,在常规倒装钻具的基础上,创新采用加强型“倒装”钻具,最上部直井段使用钻铤加压,井深90 m至井斜25°的120 m井段,采用加重钻杆。现场应用后,加重效果明显提升,钻至井底,仍可保证7.5 t左右的钻压,有效提升了机械钻速。不同加重方式钻压结果对比见表4。

4 漂浮下套管技术

水平井下套管作业,只有在临界阻力角以内,套管单元才可以依靠自身重力克服摩阻;当套管下深超过临界阻力角后,摩阻不断增大,管柱向下运动的趋势不断降低。临界阻力角一般在井斜55°左右,在临界阻力角位置,套管悬重达到峰值,但套管单元受力平衡。随着井斜进一步增大,临界阻力角以后的任意一个套管单元,都是借助上部管柱重力或井口压力作用继续下入[9-10]。

表4 不同加重方式钻压对比

Wcosθc=μWsinθc

(1)

θc=tan-1(1/μ)

(2)

式中W——管柱自重,N;θc——临界阻力角,°;μ——套管与井壁摩擦系数,无量纲。

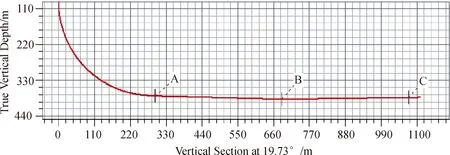

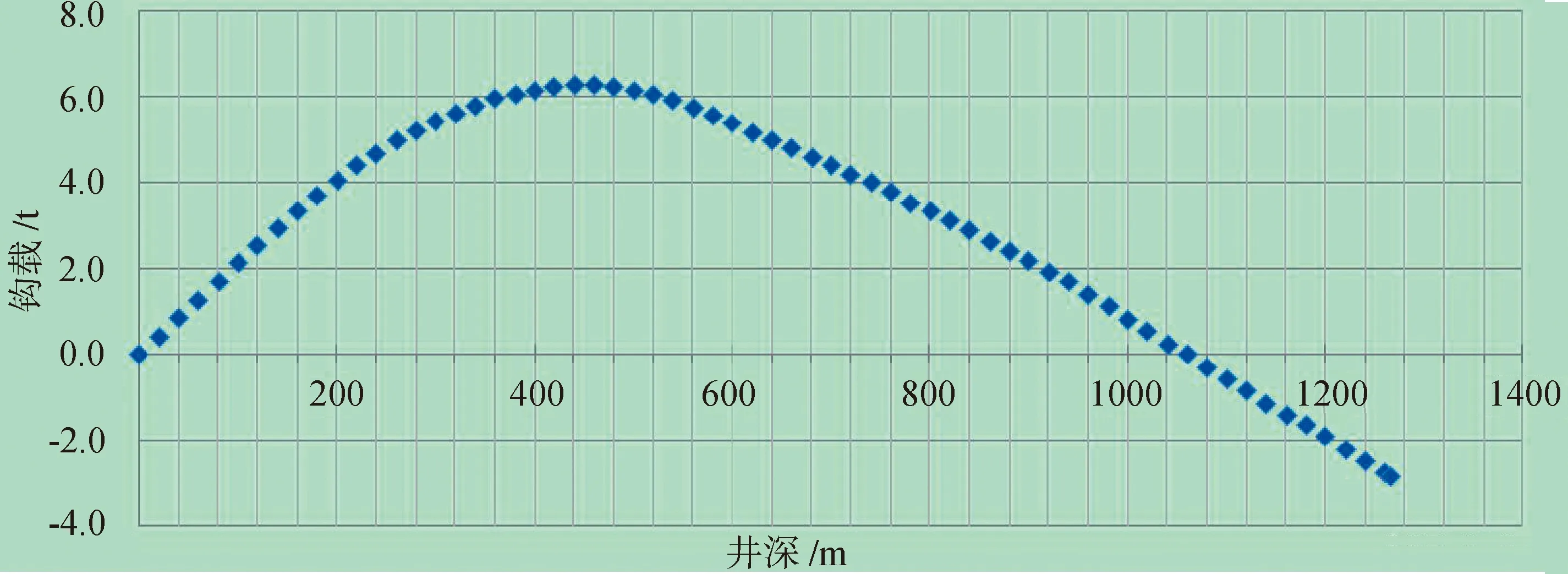

七平8井油藏垂深只有383 m,完钻井深1266 m,实钻总位移达到了1067 m。在水平段趾部,套管上部自重无法克服水平段摩阻。如采用常规下套管作业时,钩载变化计算结果如图2所示。

从图2可见,当套管下入井深1040 m时,井口钩载为0,套管上部重力与套管摩阻完钻抵消,套管无法下至井底。漂浮下套管可大大降低漂浮井段套管与裸眼之间的接触力,进而提升套管下入深度[7]。漂浮接箍安装位置放在临界阻力角之后,当钩载下降到可接受的最低值时,此为安装漂浮接箍的最佳位置,可实现漂浮接箍以下套管最大下深。

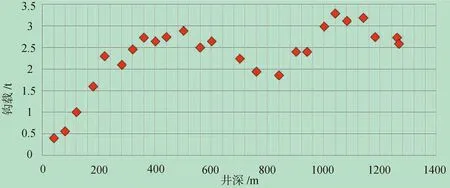

七平8井实际下套管过程时,井口的大钩载荷随井深的变化趋势如图3所示。

图2 常规下套管作业钩载变化情况Fig.2 Conventional casing operation hook load changes

图3 漂浮下套管钩载变化计算Fig.3 Calculation of Hook Displacement of Casing under Floating

(1)在井斜56°以内,套管单元的自重沿井眼轴线方向分量高于裸眼与套管的反向摩阻。随着套管不断下入,钩载不断增大,载荷上升速度趋于缓慢,井深450 m处接近临界阻力角时,达到峰值。

(2)随着套管继续下入,井眼所带来的摩阻将使井口载荷持续减小。此时套管下入变得越来越困难,在套管下至井深800 m时,钩载达到1.5 t。在此位置如不安放漂浮接箍,后续套管下入风险将不可控;在此位置安装漂浮接箍后,井口开始灌浆,由于漂浮接箍以上泥浆的重力作用,井口载荷逐渐增大。

(3)随着套管继续下入,套管与井壁接触段越来越长,尤其水平段的摩阻不断增大,单位长度套管所灌入泥浆的重力会慢慢趋于接近单位长度套管所受到的摩阻,钩载上升趋势不断降低,在井深1140 m左右,达到峰值3.3 t。

(4)在1140 m以后井段,钩载继续降低;套管下至井深1266 m时,井口载荷降为2.5 t左右,套管下入完毕。

从图2与图3的对比可以明显看出,常规下套管作业方式,钩载呈现缓慢上升再缓慢下降的变化过程,当钩载降为0时的井深即为常规下套管的最大下深。采用漂浮下套管的方式将比常规作业多出一个钩载上升并缓慢下降的阶段,正是由于此阶段的作用,使得漂浮下套管比常规作业方式能够实现更大位移的下入。

5 结论

(1)单圆弧加大井斜稳斜探顶的轨道设计方法,能够在降低施工摩阻的前提下,保证足够的直井段长度,为倒装钻具加压提供了基础,同时稳斜探顶井段保障了油层变化后的轨迹调整余地。

(2)在水平段钻进时,采用钻铤+加重钻杆+常规钻杆+底部钻具组合的加强型倒装钻具,可明显提高钻压,保证钻头破岩效率。

(3)漂浮接箍安装位置应充分考虑临界阻力角的影响,临界阻力角以下现场可接受的最低钩载位置是安装漂浮接箍的最佳位置。

[1] 李伟峰,王艳,苏丹丹,等.基于水动力能量分析确定有利沉积微相带分布研究——以下寺湾油田研究区延9储层沉积微相划分为例[J].地球物理学进展,2012,27(1):225-231.

[2] 杜贵超,胡双全,石立华,等.七里村油田长6油层组储层特征及孔隙演化[J].岩性油气藏,2015,27(1):51-57.

[3] 程妮,席天德,薛金泉.延长油田东部浅层油藏特征及改善开发效果研究[J].非常规油气,2016,3(2):65-69.

[4] 祁东升,李立,孙三军,等.楼平3井超浅层大位移水平井钻井技术[J].石油天然气学报,2008,30(3):289-291.

[5] 邓红琳,王锦昌.超浅层大位移水平井钻完井技术[J].特种油气藏,2014,21(3):142-144,158.

[6] 薛建国,吴应战,王冰晖,等.超浅层大位移水平井楼平2井钻井技术[J].石油钻采工艺,2008,30(3):11-14.

[7] 杨国彬,杨华,吴萌,等.浅层大位移三维水平井钻井技术在超重稠油油田的应用[J].钻采工艺,2016,39(1):26-29,7.

[8] 李维,李黔.大位移水平井下套管漂浮接箍安放位置优化分析[J].石油钻探技术,2009,37(3):53-56.

[9] 刘善祯.大位移水平井下套管受力分析及漂浮接箍设计[D].北京:中国石油大学,2007.

[10] 文湘杰.井楼油田超浅层大位移水平井固井技术[J].石油天然气学报,2009,31(4):119-121,426.

The Ultra-shallow Large Displacement Horizontal Well Drilling Difficulty and Solution in Yan-chang East Oilfield

Li Weifeng1, Yu Xiaolong2

(1.TheResearchCenterofYan-changOilfieldCo.,Ltd.,Yan'an,Shannxi716000,China; 2.ResearchInstituteofYan-changPetroleum(group)Co.,Ltd.,Xi'an,Shannxi710075,China)

Aiming at the eastern reservoir in Yan-chang Oilfield has the problem of extending the horizontal pressure and the high risk of casing entry in shallow depth and ultra shallow layer of low permeability and ultra-low permeability reservoirs. The track design method of single arc and stabilizing roofing is adopted to reduce the friction of construction, and at the same time, to ensure the well trajectory adjustment when the position of reservoir is uncertain By the innovative of inversion drilling pipe, the drilling efficiency is achieved. We use the casing floating method plus the optimize of float coupling installing location, the casing is running down successful,To achieve the seven well 8 wells to open the well mode. By that, extended oil field first ultra-shallow layer of large displacement horizontal wells open long open hole low-cost successful construction of wells, so high economic and social benefit was achieved.

ultra-shallow large displacement; horizontal well; track design; drilling pressure technology; floating under casing technology

李伟峰(1983—),男,硕士,河北赵县人,毕业于西安石油大学油气田开发工程专业,就职于延长油田股份有限公司研究中心,主要研究方向为复杂结构井钻完井工艺。邮箱:281613901@qq.com.

(1.延长油田股份有限公司研究中心,陕西延安 716001;2.延长石油(集团)公司研究院,陕西西安 710075)

TE257

A