4LZ-1.0小型收割机设计及脱粒分离装置优化

冯 伟,庞有伦,李 平,崔晋波,张先锋,湛小梅

(重庆市农业科学院,重庆 401329)

4LZ-1.0小型收割机设计及脱粒分离装置优化

冯 伟,庞有伦,李 平,崔晋波,张先锋,湛小梅

(重庆市农业科学院,重庆 401329)

为了适应西南丘陵山区的作业环境,改善脱粒分离损失较大、含杂较高且容易堵塞的问题,提高水稻机械化收获水平,设计了可满足1.0喂入量的小型联合收割机。通过对比试验分析双切流脱粒分离装置脱粒清选性能,对脱粒滚筒不同钉齿布置形式、滚筒线速度进行了优选。试验结果表明:双切流小型联合收割机收获水稻的最佳组合方式为:第1滚筒采用弓齿结构、滚筒线速度为19m/s,第2滚筒采用钉齿结构、滚筒线速度为20m/s时,脱粒分离效果较好。优化后的4LZ-1.0小型收割机在水稻收割试验时,含杂率为1.28%,损失率为1.6%,破碎率为0.17%,生产率为0.12hm2/h,满足设计要求。

小型收割机;双切流;脱粒分离;性能试验

0 引言

我国大部分地区已经实现了水稻机械化收获,但西南丘陵山区因地形地貌限制田块较小,主要以传统手工收获为主。由于其劳动强度大、作业效率低及农业机械化发展水平相对落后的特点,急需改善落后的水稻生产条件,因此迫切需要研发一款适用于小田块作业的小型联合收割机。

国外收获机械质量和效率受到市场普遍认可,但这些机型体积庞大且大部分为轮式,很难适应我国丘陵地区深泥脚、小田块的作业环境,且售价高,难以大量引进[1-4]。国内小型联合收割机还处于起步阶段,主要以手扶式小型收割机为主,同时国产机型还存在脱粒分离技术不成熟,以及在水稻收获时劳动强度大、籽粒损失率较大、收获效率低等问题[5-6]。随着我国农业机械化的发展,对脱粒分离的工作性能、作业效率和可靠性等方面提出了更高的要求[7-9]。

为了解决上述问题,笔者研制了4LZ-1.0小型联合收割机,以履带作为行走机构,降低接地比压,提高水田通过性能,并将双切流脱粒滚筒应用于该机型上。李耀明[10-14]等对横轴流、单切双横流、切纵流、纵轴流滚筒进行了脱粒分离理论与试验研究,但鲜有对双切流脱粒滚筒脱粒性能进行试验分析。本文分析了双切流脱粒分离装置不同脱粒结构及脱粒滚筒不同转速对收割机脱粒性能的影响,并将最终优化后的方案按照农业机械推广鉴定大纲要求进行了数据检测。

1 结构设计

1.1 整体结构及工作原理

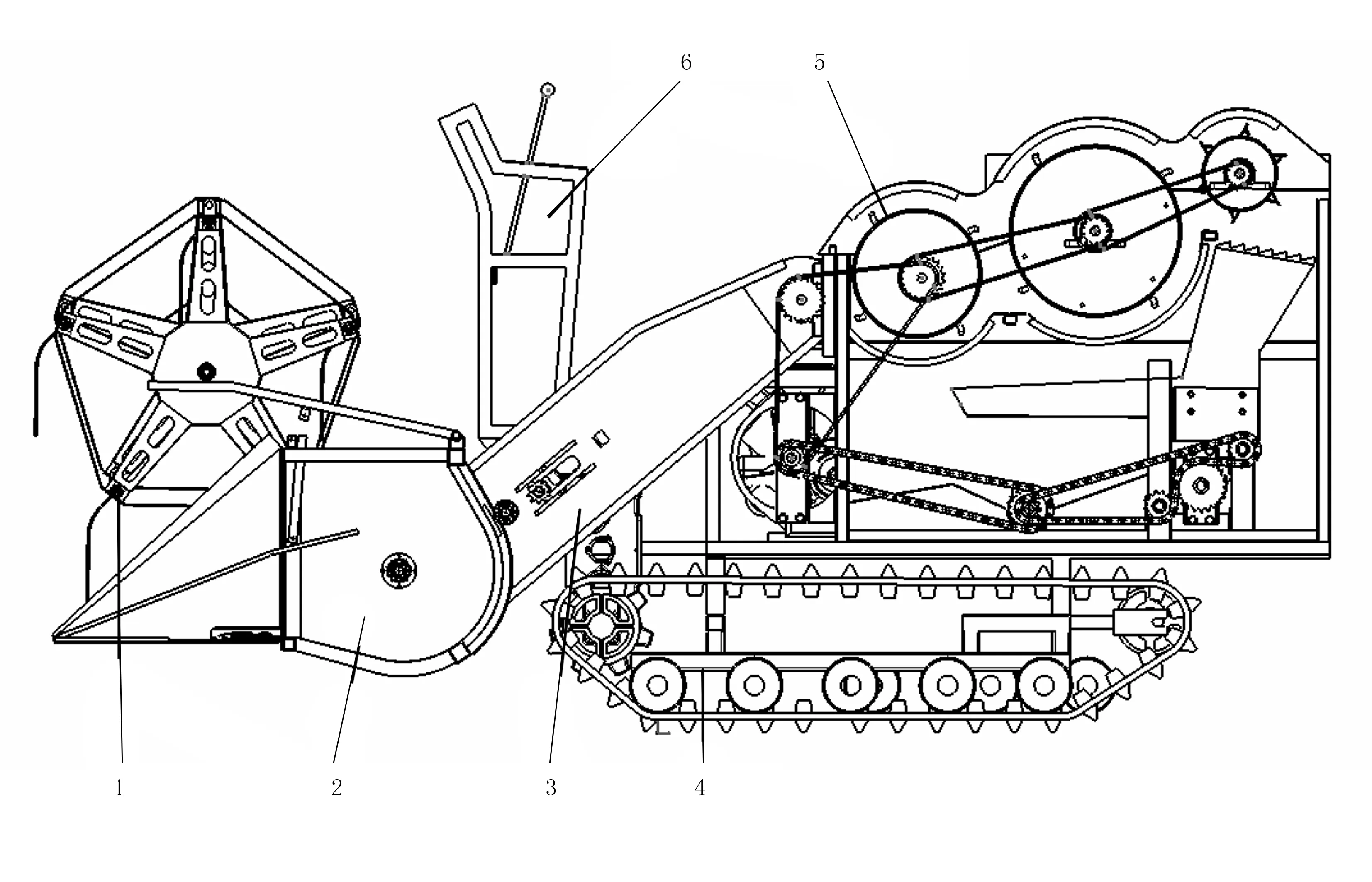

该小型联合收割机主要由履带自走式底盘、动力总成、脱粒清选总成、中间输送总成、割台总成、拨禾轮总成、操纵总成及粮仓总成等组成,如图1所示。

收割机作业过程如下:拨禾轮将水稻拨向割台,再由割台上的割刀切断,切下来的水稻经割台滚筒螺旋和伸缩扒齿将谷物抛送到中间输送总成,再将谷物输送到脱粒滚筒入口;经过第1脱粒滚筒揉搓和第2滚筒梳刷脱粒后,谷草从排草口排出,脱粒总成细小杂草随水稻一起落下,经过振动筛和风扇清选后由螺旋输送送入粮仓,其工作流程图如图2所示。

1.2 脱粒分离装置

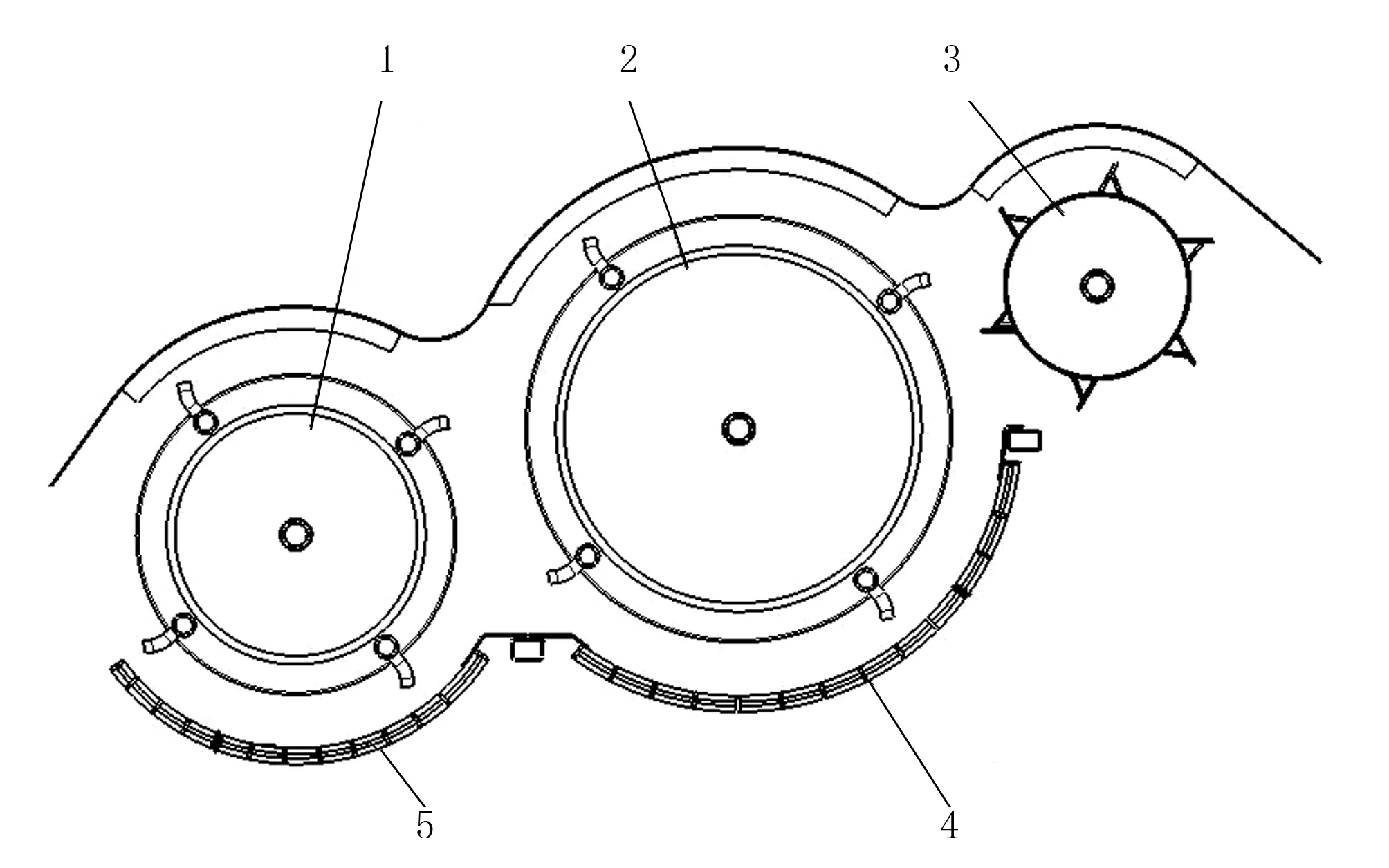

脱粒分离装置主要由第1脱粒滚筒、第2脱粒滚筒、第1凹板筛、第2凹板筛、罩壳及排草轮组成,如图3所示。第1脱粒滚筒以揉搓脱粒为主,主要用于分离70%易脱谷物,入口间隙取30mm,出口间隙取20mm,为了保证滚筒的防缠草作用,滚筒直径取460mm;第2脱粒滚筒梳刷脱粒以主,主要用于分离30%难脱谷物及谷草分离,入口间隙取25mm,出口间隙取15mm,为了保证滚筒的脱粒分离性能,滚筒直径取550mm。

为了保证谷物有充足的脱粒分离面积,凹板筛在满足谷物通过顺畅的前提下,包角应尽量大。第1凹板筛的包角设计值为92°,第2凹板筛的包角设计值为120°,凹板筛栅条直径设计为4mm,网孔大小45mm×14mm。

1.拨禾轮 2.割台总成 3.中间输送总成 4.履带自走式底盘 5.脱粒清选总成 6.操纵总成图1 试验用联合收割机Fig.1 The combine harvesters for test

图2 工作流程图Fig.2 Workflow diagram

1.第1脱粒滚筒 2.第2脱粒滚筒 3.排草轮 4.第2凹板筛 5.第1凹板筛图3 脱粒分离装置Fig.3 the separation part

1.3 主要技术参数

外形尺寸/mm:3 500×1 400×1 650

割幅/mm:1 200

喂入量/kg·s-1:1.0

配套动力/kW:16

生产效率/hm2·h-1:≥0.1

总质量/kg:≤900

接地压力/kg·cm-2≤0.17

脱粒方式:双切流

2 试验方法

2.1 脱粒分离性能试验2.1.1 试验水稻特性

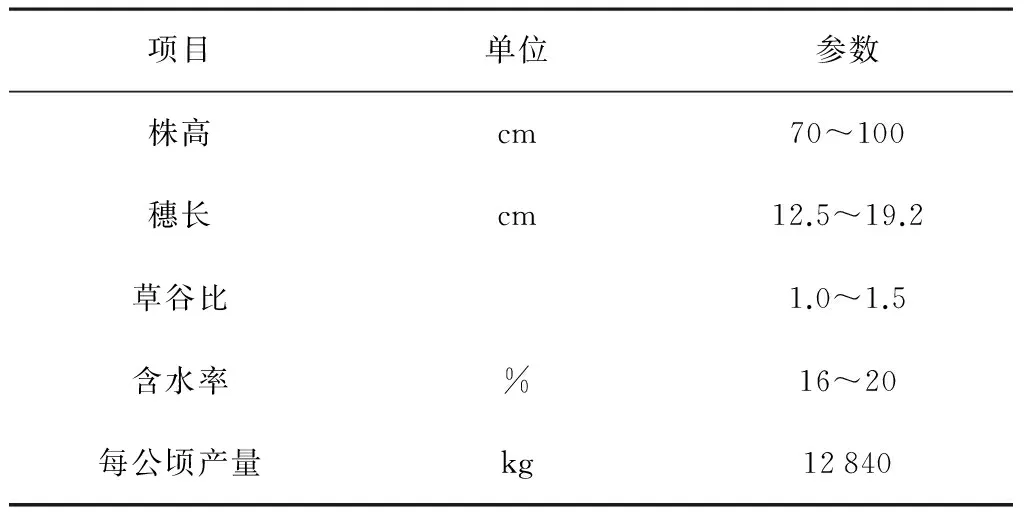

试验采用重庆地区水稻,品种为“渝香203”,其部分特性如表1所示。

表1 水稻基本特性参数

2.1.2 试验方法

以第1脱粒滚筒、第2脱粒滚筒脱粒方式、脱粒滚筒转速,按单因素法对联合收割机脱粒性能进行对比试验,测试分析收割机的损失率、破碎率、含杂率,最终获得最佳的切流脱粒滚筒结构参数和运动参数。

试验时,逐次更换脱粒滚筒,调整滚筒转速,按照农业部推广鉴定大纲要求,进行田间收获试验。选取株高均匀、田块平整的田块,将田块修理得尽量方正;试验用水稻长度为25m并做好标记,将接料装置连接到收割机拍草口,启动小型联合收割机使其达到空载最大转速,等待2~3s,再启动工作离合,等收割机运行平稳后开始收割试验。

2.2 整机性能试验

根据脱粒分离性能试验优选后的参数,调整脱粒滚筒结构和转速,并按照脱粒分离性能试验的方法开展田间收获试验,进行3次检测,并记录试验结果。

3 结果与分析

3.1 脱粒分离性能试验

联合收割机脱粒装置要求谷物脱粒干净,且脱出物杂余少,以减少对清选装置的负担。因此,通过脱粒滚筒脱粒元件结构、滚筒线速度等进行对比试验,

研究其对脱粒损失率、破损率及含杂率的影响。

3.1.1 脱粒元件对谷物损失率和含杂率的影响

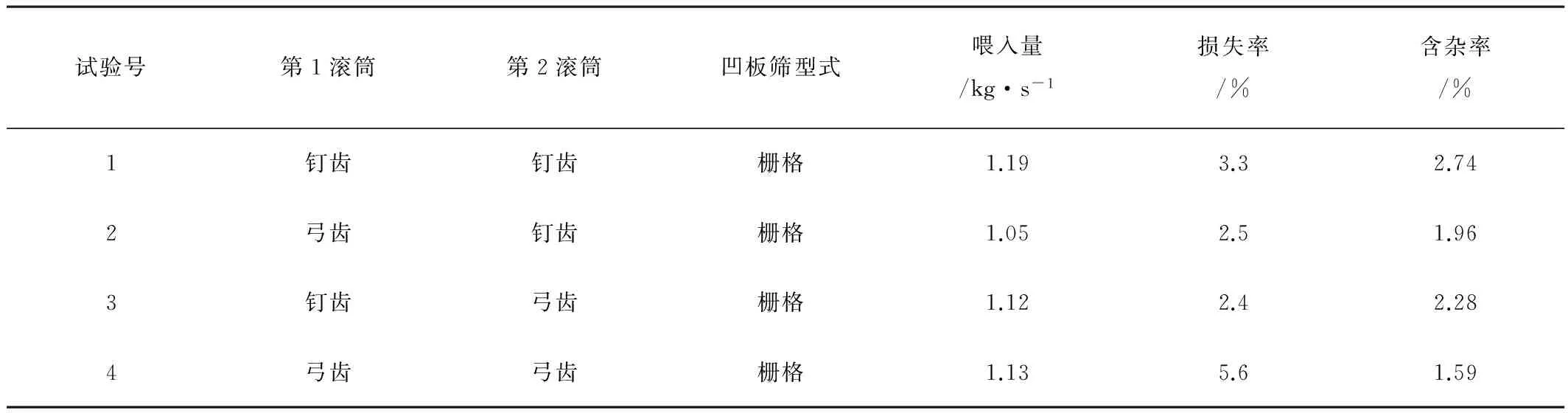

常见的脱粒元件有钉齿、弓齿及纹杆等,本文结合收割机的脱粒效果,选用钉齿和弓齿开展脱粒分离性能试验,结果如图4和表2所示。

图4 不同脱粒元件时脱粒分离装置的损失率和含杂率折线图Fig.4 The line chart of loss ratio of threshing and separating

device with different threshing elements

表2 不同脱粒元件时脱粒分离装置的损失率和含杂率

从图4可以看出:试验1、2、3测试结果相差不大,试验2第1滚筒采用弓齿、第2滚筒采用钉齿结构时,损失率较低、含杂率较小。试验4含杂率最低,但损失率增幅较大,是因为均采用弓齿结构,第2滚筒谷物不能全部分离出去,最后经过排草轮直接排除机外。因此,采用第1滚筒弓齿、第2滚筒钉齿的脱粒滚筒结构,可以使谷物运动更加顺畅,损失率、含杂率控制较好。

由表2 可以看出:第1、2滚筒均采用弓齿时,谷物损失率较高。这是因为双滚筒脱粒各滚筒作用不同,第1滚筒主要作用是揉搓脱粒,第2滚筒主要作用是脱粒分离,采用相同的结构形式,导致脱粒分离不够彻底;采用钉齿和弓齿混合使用时,损失率较低。

3.1.2 滚筒线速度对谷物损失率、破损率和含杂率的影响

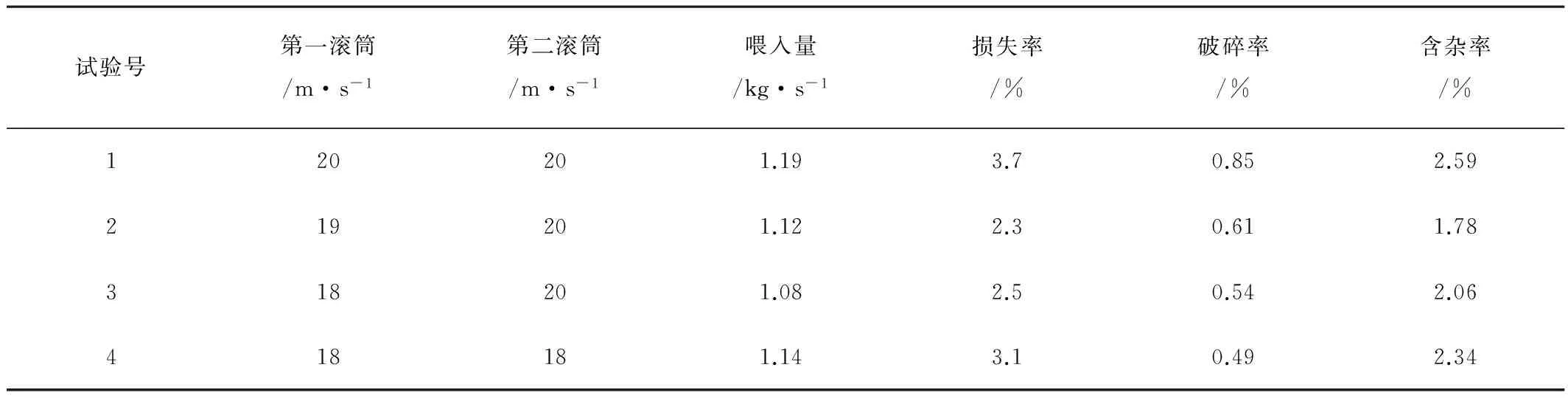

滚筒线速度对谷物损失率、破损率和含杂率的影响如表3和图5所示。由表3可以看出:第1滚筒线速度越大,破碎率越高。这是因为钉齿高速梳刷,谷物来不及分离出去被挤压破碎。

由表3、图5可以看出:滚筒线速度越低时,谷物破碎率越小,损失率、含杂率呈现先小后大的趋势。这是因为较小的脱粒线速度会使水稻脱粒不干净,同时脱下的稻谷也难以从谷草中分离出来,导致损失率增加。观察试验数据发现:试验2损失率2.3%,含杂率1.78%最小,破碎率0.61%满足设计要求,说明该方案脱粒分离效果最好。

表3 不同滚筒线速度时脱粒分离装置的损失率、破损率和含杂率

3.2 整机性能测试

2016年10月18日至2016年10月20日,在重庆市万州区马头村,对4LZ-1.0小型联合收割机进行了水稻收割试验。试验过程中的数据采集和处理均按照GB/T 8892—2008《收获机械联合收割机 试验方法》和DG/T 014—2009《谷物联合收割机》执行[15-16]。

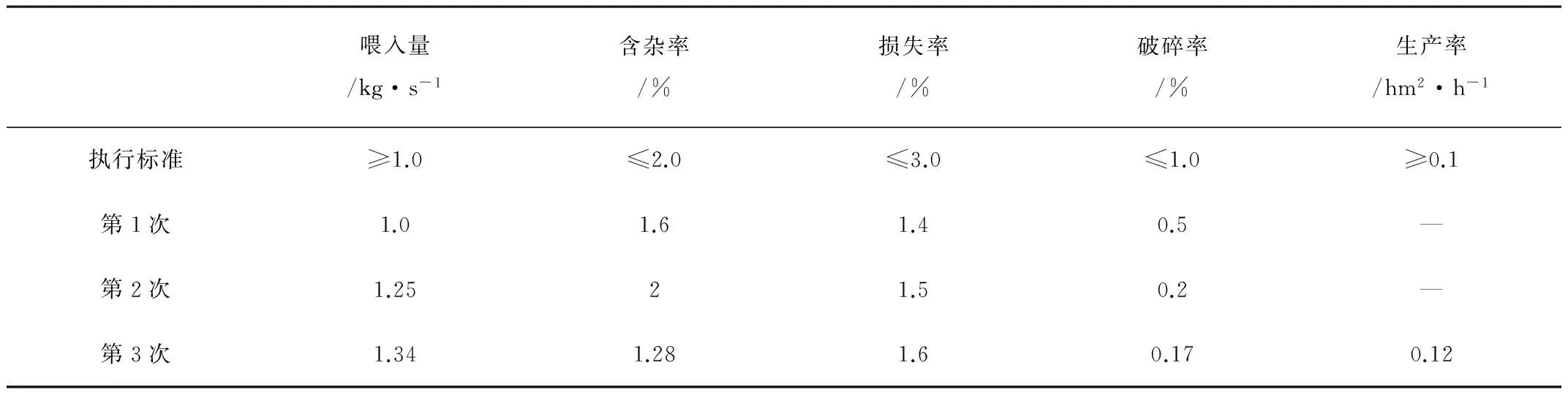

试验田选取1hm2,未倒伏,平均株高78cm,千粒质量25.6g,籽粒含水率 13.1%,平均产量 8335 kg/hm2,作业参数和田间状态符合实验要求。收割机采用Ⅱ档作业,试验过程检测含杂率、损失率、破碎率、作业生产率及燃油消耗等性能参数。试验过程中,收割机各工作部件运行顺畅,主要性能指标和执行标准如表4所示。

由表4可以看出:各项指标均优于执行标准的要求,经过优化调整后的小型联合收割机能够满足设计要求。

表4 主要性能指标对比

4 结论

1)第1滚筒的主要作用是完成易脱部分揉搓脱粒,第2滚筒的主要作用是难脱部分脱粒和谷草分离。第1滚筒和第2滚筒均采用弓齿结构时,谷物损失率较高。

2)对于双切流脱粒方式,第1滚筒采用弓齿、第2滚筒采用钉齿的结构时,谷物运动更加顺畅,损失率、含杂率控制较好。

3)第1滚筒线速度越大,由于钉齿的高速梳刷,谷物来不及分离出去被挤压,破碎率越高。

4)当第1滚筒线速度为19m/s、第2滚筒线速度为20m/s时,脱粒效果最好,其损失率为2.3%,含杂率为1.78%,破碎率为0.61%。

5)优化后的4LZ-1.0小型收割机在水稻收割试验时,含杂率为1.28%,损失率为1.6%,破碎率为0.17%,生产率为0.12hm2/h,满足设计要求。

[1] 高焕文,李问盈,李洪文.我国农业机械化的跨世纪展望[J]. 农业工程学报,2003,16(2):9-12.

[2] 王岳,曹扬,夏晓东,等.双季稻区收获农艺及先进适用联合收割机型谱[J].农业工程学,2002,18(2):68-71.

[3] 孟繁昌,庞风斌,叶耘,等.联合收获机水稻收获性能对比试验[J].农业机械学报,2005,36(5):141-143.

[4] Anil J, Guruswamy T, Desai S R, et al.Effect of cylinder speed and feed rate on the performance of thresher [J]. Journal of Agricultureal Sciences, 1998(4):1120-1123.

[5] 刘吉珍,刘开顺.南方山区水稻联合收割机的选型分析[J].农业机械,2005(12):64-65.

[6] 胡俊平.南方丘陵地区水稻联合收割机的发展[J].农机市场,2008(2):30-31.

[7] 唐忠. 切纵流结构谷物脱粒分离理论与试验研究[D].镇江:江苏大学,2013.

[8] Miu P I, Kutzbach H D. Mathematical model of material kinematics in an axial threshing unit [J].Computers and Electronics in Agriculture, 2007, 58(2):93-99.

[9] Miu P I, Kutzbach H D. Modeling and simulation of grain threshing and separation in axial threshing units. PartⅡ. application to tangential feeding [J]. Computers and Electronics in Agriculture, 2008, 60(1):105-109.

[10] 李耀明,周伟,徐立章. 单切双横流脱粒分离装置参数试验与优化[J]. 农业机械学报,2015,46(5):62-67.

[11] 李耀明,李洪昌,徐立章. 短纹杆_板齿与钉齿脱粒滚筒的脱粒对比试验研究[J].农业工程学报,2008,24(3):139-142.

[12] 唐忠,李耀明,徐立章.切纵流联合收获机小麦脱粒分离性能评价与试验[J].农业工程学报,2012,28(3):14-19.

[13] 李耀明,贾毕清,徐立章. 纵轴流联合收割机切流脱粒分离装置的研制与试验[J].农业工程学,2009,25(12):93-96.

[14] 徐立章,李耀明,马朝兴. 横轴流双滚筒脱粒分离装置设计与试验[J].农业机械学报,2009,40(11):55-58.

[15] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. GB/T 8097-2008收获机械联合收割机 试验方法[S].北京:中国标准出版社,2009

[16] 中华人民共和国农业部. DG/T014-2009谷物联合收割机[S].北京:中国标准出版社,2009.

Experimental Research on Threshing and Separating Performance of Double - stream Cut Threshing Device

Feng Wei, Pang Youlun, Li Ping, Cui Jinbo, Zhang Xianfeng, Zhan Xiaomei

(Chongqing Academy of Agricultural Sciences, Chongqing 401329, China)

In order to solve the problem that threshing and separating of small combine harvester has high inclusions and easy to jam, a double-stream threshing and separating device can be designed for 1.0 combined feeding amount. Through comparative test, Different nail tooth arrangement forms, roller linear velocity is optimized. The results showed that the optimal combination of double - cut - flow small combine harvester was that the first drum used arch structure, the line drum speed was 20m/s, the second drum used the nail structure, the drum speed was 20m/s, threshing separation is better.the yield of the 4LZ-1.0 small harvester was 1.28%,the loss rate was 1.6%, the crushing ratio was 0.17% and the productivity was 0.12hm2/h, which met the design requirements.

small combine harvester; double tangential flow; threshing separation; performance test

2016-12-06

重庆市科技服务平台专项(cstc2015ptfw-ggfw70001)

冯 伟(1988-),男,重庆人,工程师,硕士研究生,(E-mail)fengwei0205@126.com。

庞有伦(1966-),男,重庆人,正高级工程师,(E-mail)pyl_cq@163.com。

S225.3

A

1003-188X(2017)12-0180-05