9Z-6A型盘刀式铡草机切碎器改进设计与性能试验

郁志宏,闫彪彪,王光明,崔红梅,刘伟峰,王文明

(1.内蒙古农业大学 机电工程学院,呼和浩特 010018;2.邢台职业技术学院 机电工程系,河北 邢台 054035)

9Z-6A型盘刀式铡草机切碎器改进设计与性能试验

郁志宏1,闫彪彪1,王光明1,崔红梅1,刘伟峰1,王文明2

(1.内蒙古农业大学 机电工程学院,呼和浩特 010018;2.邢台职业技术学院 机电工程系,河北 邢台 054035)

针对青饲料切碎机存在的生产率低、能耗大的问题,以9Z-6A型盘刀式青饲料切碎机为对象,对其切碎器进行了改进设计和性能试验研究。在原机喂入口增加一把定刀,使切碎器处于双定刀切割工况。改进前后切碎器切割性能对比试验表明:额定工况下,玉米秸秆含水率为9.74%时,双定刀比单定刀的切割质量得到明显改善,功耗降低21.8%,度电产量提高了6.72%,生产率提高了4.38%;同时,获得了双定刀工作时切割速度对切碎器性能的影响规律,得到了切割性能最佳时的切割速度。

铡草机;切碎器;盘刀式;切割性能

0 引言

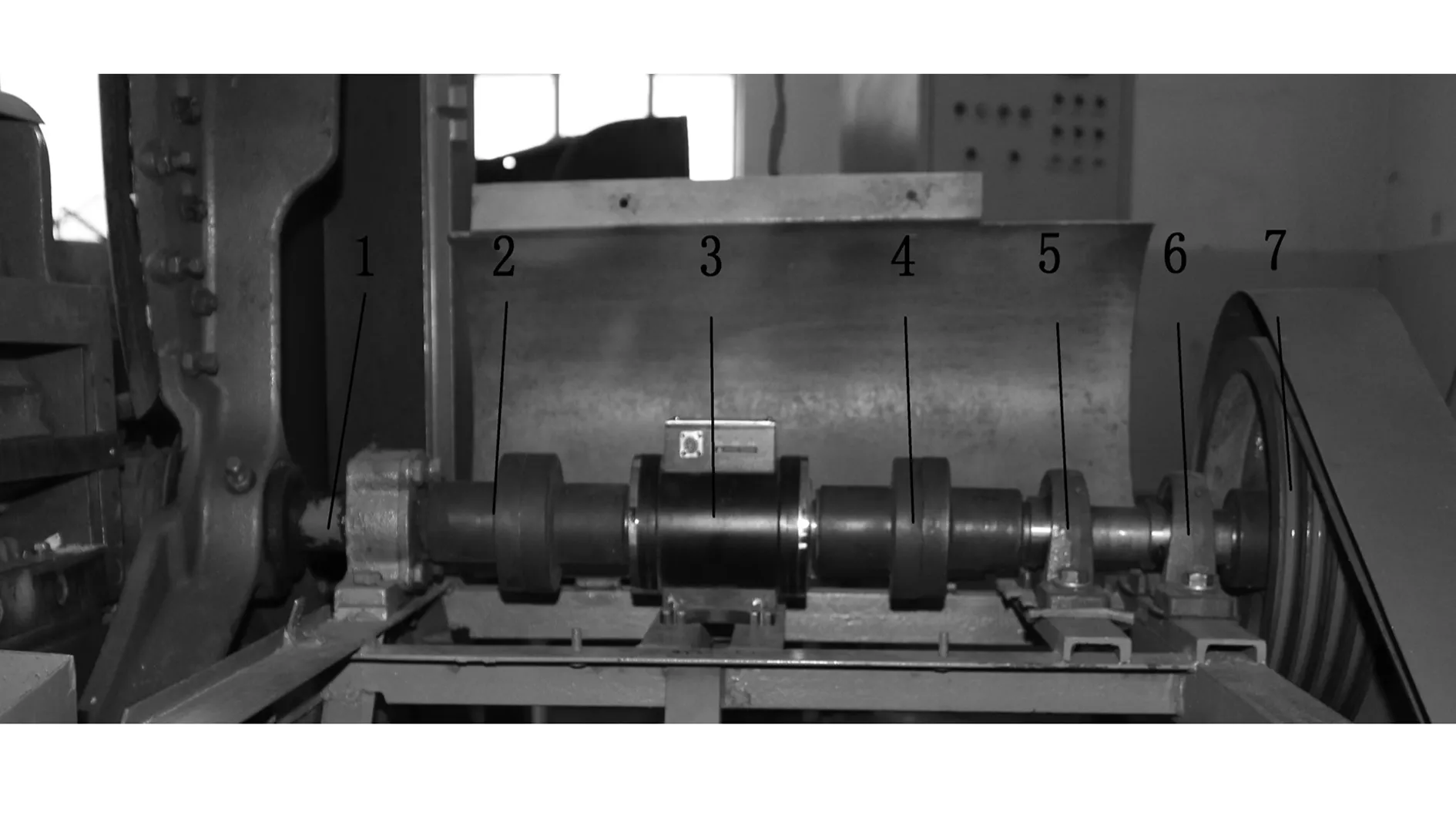

青饲料切碎机作为铡切各种青(干)农作物秸秆及牧草的饲料加工机械之一,广泛应用于饲草料加工[1-3]。通过国内外研究现状分析可知,以往学者[4-14]多以理论分析和试验的方法对切割性能进行研究。故本文以9Z-6A型盘刀式饲料切碎机(见图1)为研究对象,在切割机理分析的基础上,改进设计切碎机切碎器,并在样机上进行试验验证,旨在改善其切割性能,对生产应用提供技术支撑,有效提高资源利用率。

1 青饲料切碎机切碎器切割机理

1.1 9Z-6A型切碎机切碎器

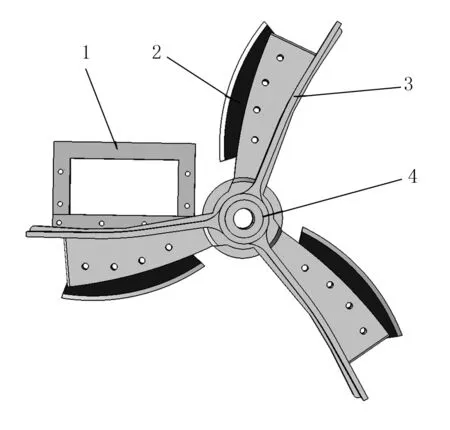

该机型切碎器由刀盘和定刀两部分构成,刀盘由3把动刀、刀盘轮毂和抛物料装置组成,如图2所示。切割时,刀盘高速运转,经喂入机构将物料连续喂入到切碎器,动、定刀配合将物料切断,再由抛料装置将物料段经抛送筒抛送到指定地点。

1.定刀 2.动刀 3.抛料装置 4.刀盘轮毂图2 切碎器结构图Fig.2 The structure diagram of the chopper

1.2 切碎器切割机理

在切碎器研究中,多数以动刀与定刀的配置关系、切割间隙、滑切角、刀刃锋利程度、安装前角及刀片刃角等因素[7]探究对机器切割性能的影响,忽略了喂入物料层厚度对切割阻力、功耗的影响。Liljedahl利用自制的铡草机摆动式刀盘试验台进行切割试验,结果表明:以紫花苜蓿草为试验物料时,当喂入物料层厚度从1/4英寸增加到1/2英寸,摆动式刀盘功率消耗约增加25%[15]。

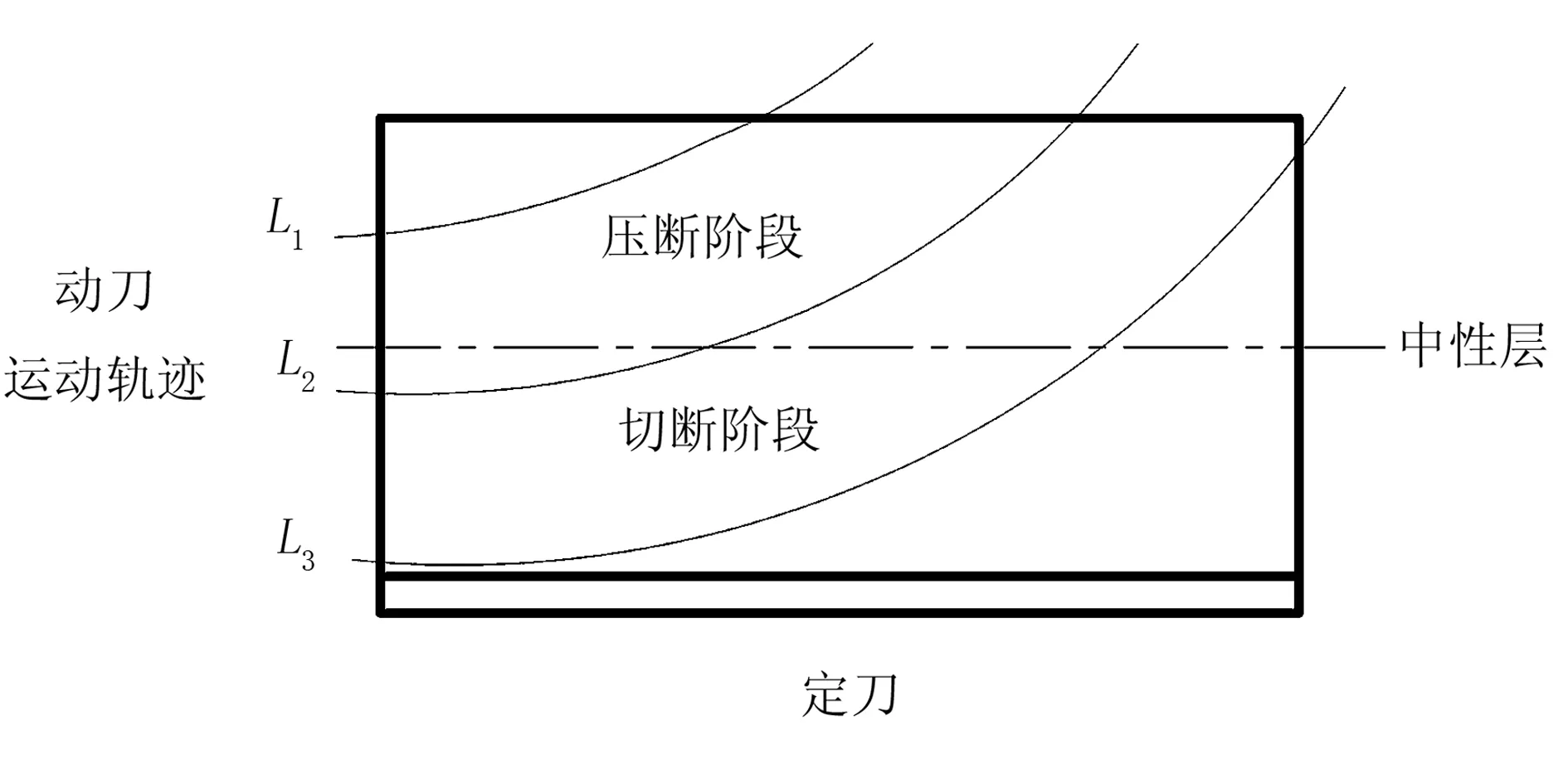

喂入口切割区域划分如图3所示。通过对原机的动刀刃曲线切割时不同位置将喂入口切割区域划分进行分析发现:当动刀刃处于L1位置时,物料开始进入切割,由于喂入口高度尺寸较大,上层物料与下方定刀存在高度差,此时物料受到动刀对它的挤压,得不到定刀良好的支持,相当于形成无支撑切割状态,只能完全依靠刀片刃口的锋利程度与惯性力作用将其压切断,切割速度对切割过程影响比较大;动刀刃运动到L2处时,动刀与定刀距离缩小,定刀开始起到支撑作用;随着切割的继续,当动刀刃运动至L3接近底部定刀刃时,动、定刀片配合将物料切断,此时切割过程相当于有支撑切割,无需较大的惯性力,切割速度控制在一定范围内,对切割过程影响不大,该过程为动、定刀的配合切割。

图3 喂入口切割区域划分Fig.3 The figure of cutting layer

综上所述,可将喂入口假设分为上下区段:上区段为压断区;下区段为切割区。由于压断过程中物料切断依靠动刀刃口的锋利程度与惯性力作用,所以认为在上区段内损耗的功率偏大;下区段符合切割理论,相对来讲,耗能较低。因此,切碎器喂入口设计时应尽量缩短压断区,增加切割区,适当降低切割层的厚度,使物料处于有支撑状态下切割,减小动、定刀的受力,避免切碎器通过压断物料产生额外的功率损耗。

2 切碎器改进与性能测试系统搭建

2.1 切碎器改进

图4所示为9Z-6A型切碎机切碎器喂入口结构图。该机型切碎器采用单定刀配合动刀切割,当物料满载喂入时,理论切割层厚度可达140mm。由于切割层较厚,上层物料将会存在物料处于无支撑切割的状态,势必会出现图3所示压断区和切割区。基于上述切割机理分析,应尽量缩短压断区,使物料处于切割区完成切割,可避免切碎器通过压断物料产生的额外功率损耗。

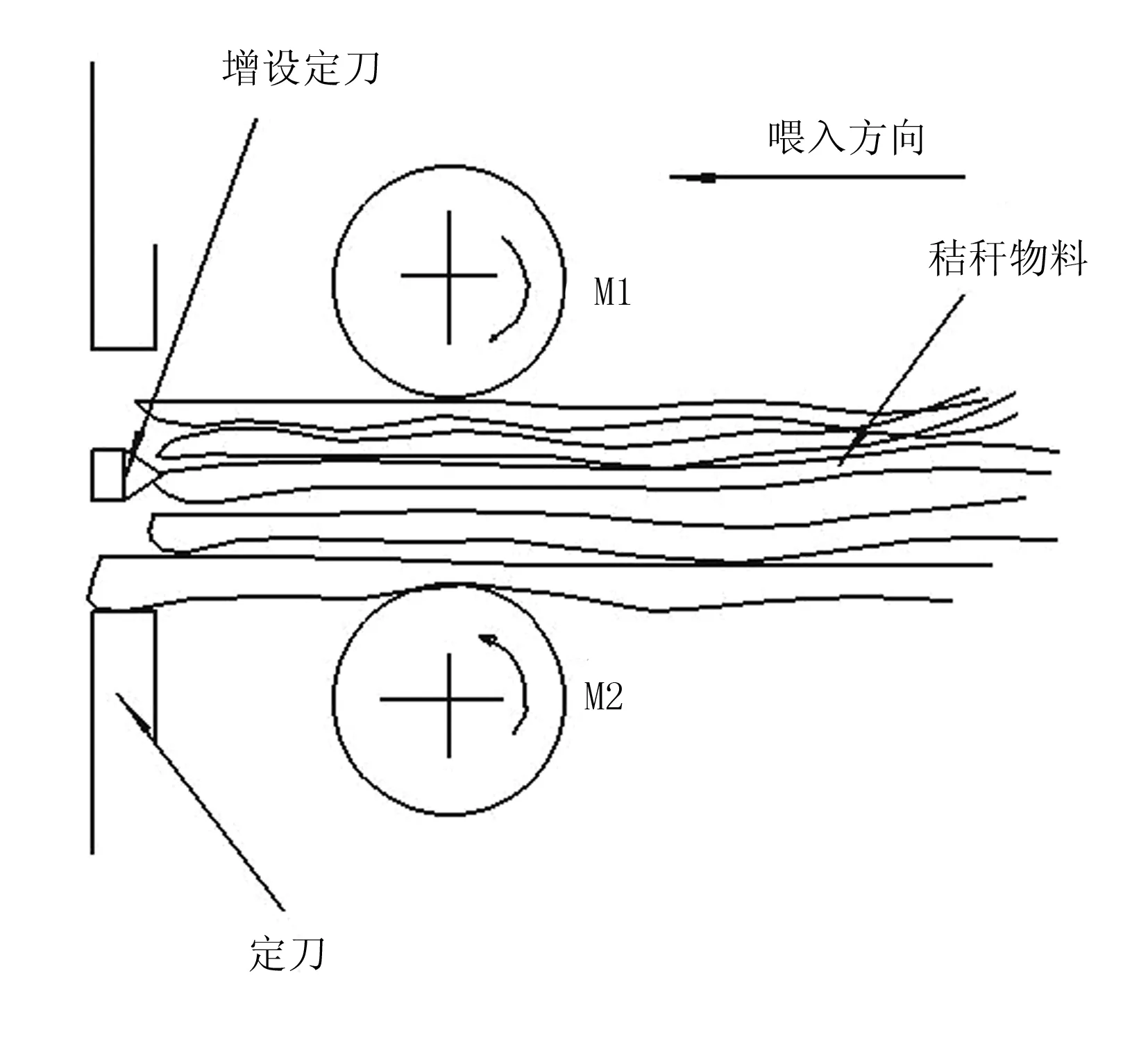

结合原机喂入口结构进行改进设计其切碎器,在其喂入口高度h/2处增设一把定刀,缩小压断区,保证物料处于双定刀状态下切割。

为避免因增设定刀而产生的物料分层不均,以及对物料进入喂入口时产生阻碍,将定刀一侧做成带有圆弧形的导流装置。改进后切碎器实物如图5所示。

图5 改进后切碎器实物Fig.5 The improved physical chopper

2.2 性能测试系统设计

2.2.1 测试系统

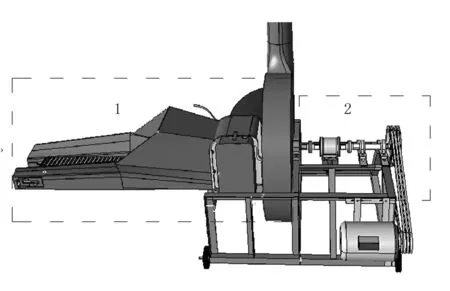

图6为整机图。测试系统安装于大带轮和刀盘之间,传感器通过联轴器与原带轮轴和大带轮轴相连。图7为测试系统实物图。

1.9Z-6A型饲料切碎机 2.测试系统图6 整机及测试系统结构示意图Fig.6 The silage forage cutter and test platform

1.刀盘轴 2、4联轴器 3.传感器 5、6.轴承座 7.大带轮图7 测试系统实物图Fig.7 The physical test platform

2.2.2 传感器选择

依据转矩和转速选择传感器。本试验中,转矩是指刀盘转矩(T),即动定刀配合切断物料时物料与刀盘之间相互作用而产生的力矩,公式F=T/R。其中,T为切割物料时刀盘所受转矩(N·m);R为力矩作用半径(m)。此公式可表征转矩与作用力的关系。

电动机功率为7.5kW ,额定转速1 440r/min,经计算得刀盘转速648r/min,转矩为110.4N·m。据此选择JN338型转矩、转速传感器,规格为500A,转矩量程为0~500N·m,转速量程为0~4 000r/min[16]。

3 切割性能试验研究

试验物料为208号玉米秸秆,秸秆直径19~24mm,株高1 800~2 600mm,含水率为9.74%。为了消除个体差异,取样时特选粗细均匀、生长位置、收获时间基本一致的秸秆。试验场地为内蒙古农业大学牧机实验室。

3.1 定刀型式对切割性能的影响

3.1.1 试验内容

以生产率、度电产量、功率及切割质量作为指标考核9Z-6A型饲料切碎机的工作性能。生产率为在单位时间内切碎物料的质量;度电产量为每度电切碎物料的质量;功耗为切割等质量的茎秆物料所用的时间及在这段时间内消耗的功。

首先进行预试验,确定在额定工况下单定刀与双定刀切割时各自的喂入量。依据预试验测得的喂入量,保持机器始终处于额定工况下工作,连续试验15min,每组试验重复3次,数据取其平均值。

3.1.2 试验结果

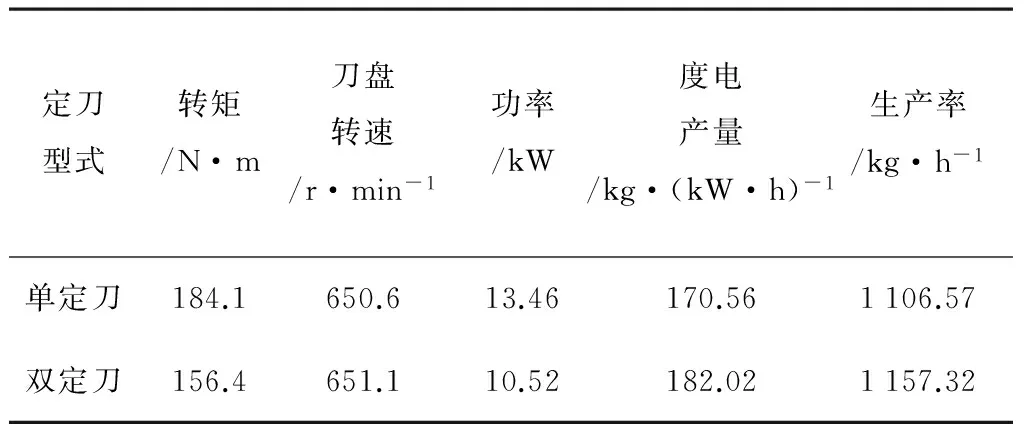

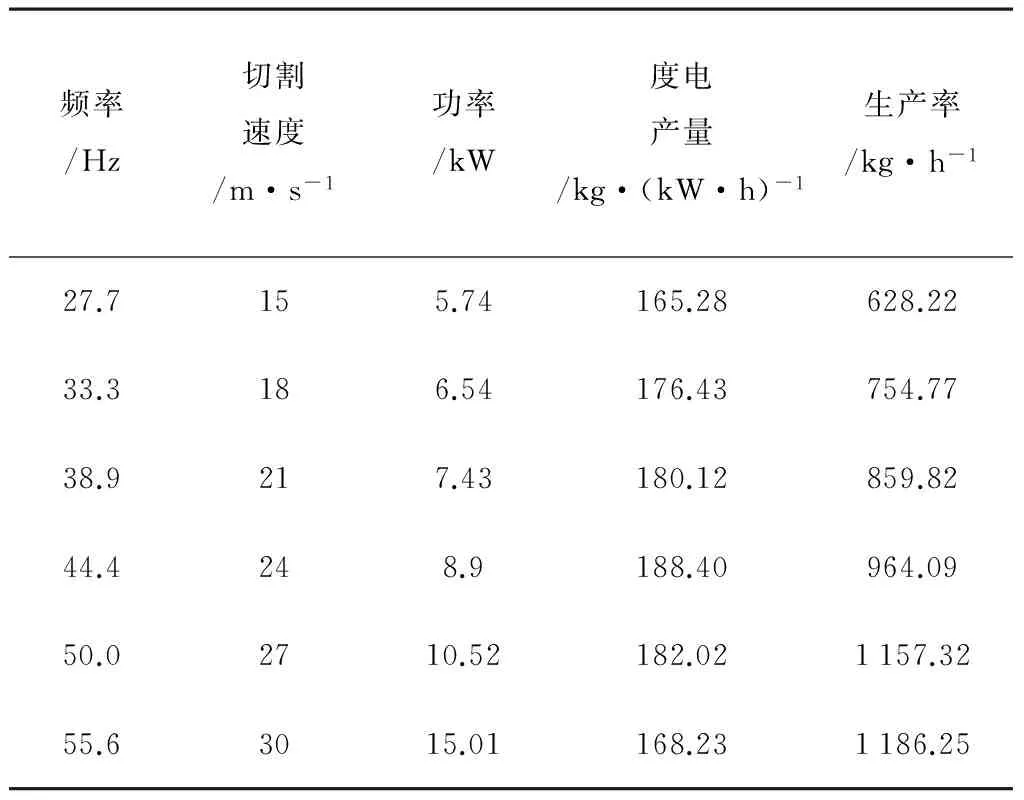

额定工况下,电机频率为50Hz时进行单定刀与双定刀切割对比试验,通过JN338智能传感器测得两组试验数据如表1所示。

刀盘转速理论计算为648r/min,表1中刀盘转速为试验实测数据,表明测试装置存在测试误差,分别为双定刀0.401%、单定刀0.478%,均小于测试精确度误差0.5%[17],在误差允许范围内。

试验结果表明:在额定工况下,双定刀比单定刀刀盘切割转矩降低了15.04%,说明双定刀有利于降低切碎器刀盘切割力和减少切割功率损耗;双定刀与单定刀切割茎秆时相比,功耗降低了21.8%,度电产量提高6.72%,生产率提高4.38%。

表1 不同定刀型式下度电产量、生产率与功率

Table 1 Electricity production, productivity and power by different fixed knife

定刀型式转矩/N·m刀盘转速/r·min-1功率/kW度电产量/kg·(kW·h)-1生产率/kg·h-1单定刀184.1650.613.46170.561106.57双定刀156.4651.110.52182.021157.32

由试验结果可知:采用双定刀形式切割其切割力及功率损耗明显优于单定刀,切割力减小、功耗降低将会使喂入量提高,即单位时间内生产率会有较大的提高,但试验测得的生产率改善不明显,原因如图8所示。

图8 双定刀喂入过程Fig.8 The feeding process of Dual fixed knife

整个试验过程通过检测电机额定电流来控制喂入量,使单定刀与双定刀都处于额定工况下工作,如图8物料由传送带运送沿喂入方向进入切碎器。由于双定刀结构中增设定刀的存在,相对减小了喂入口口径尺寸,同时增设定刀的存在会对物料产生阻碍作用,使喂入辊对物料之间摩擦力升高,喂入辊M1、M2力矩增大,从而使电动机功耗增加;但双定刀结构对功耗的减少量要高于喂入辊功耗的增加量,即喂入量有所提高,生产率有所提高。

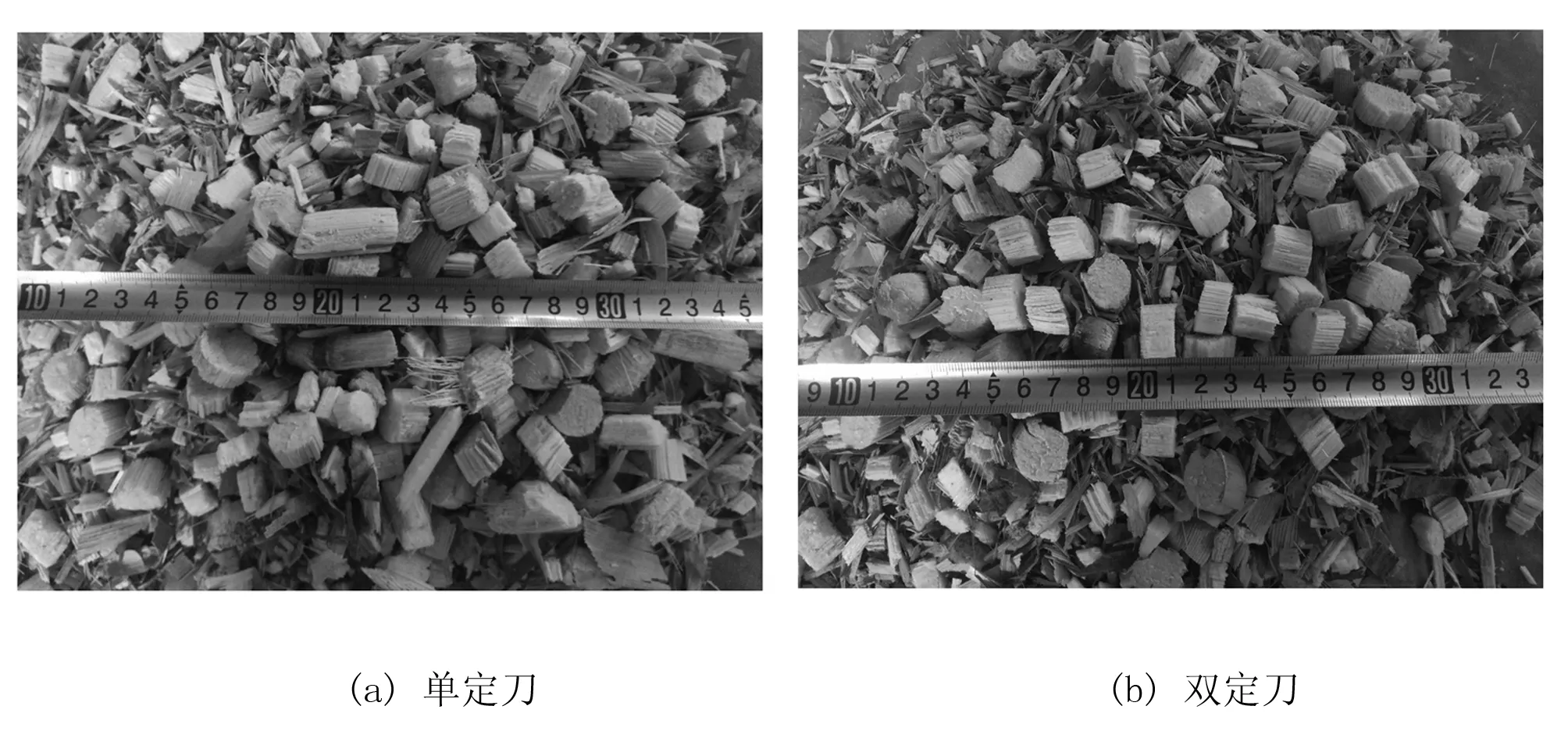

除度电产量、生产率和功率等性能参数外,物料切断质量也是评定铡草机切碎器性能的一个重要指标。图9为不同定刀切割质量对比图。

图9 切割质量Fig.9 The comparison of the cutting quality

单定刀切割试样长度为11~28mm,长短不一,且切割断面出现毛刺;双定刀切割试样长度为11~14mm,较为均匀,且断面整齐,无毛刺。综合考虑物料段长度和断面质量,得出双定刀切碎器较单定刀切碎器切割质量更优。

3.2 切割速度对切碎器切割性能的影响

3.2.1 试验内容

进行双定刀单因素试验,探究切割速度对切割性能的影响规律,即切割速度对9Z-6A型饲料切碎机度电产量、生产率及功率的影响。根据预试验测得的各

切割速度下喂入量,同一切割速度水平下进行3组试验,取其平均值。

3.2.2 试验结果

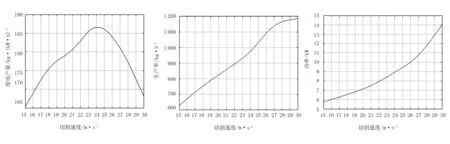

一般的理论切割速度在15~30m/s范围内,试验中选择对应的切割速度为15、18、21、24、27、30m/s,利用变频控制系统加以实现,试验结果如表2所示。

表2 不同切割速度下度电产量、生产率与功率

Table 2 Electricity production, productivity and power at different cutting speed

频率/Hz切割速度/m·s-1功率/kW度电产量/kg·(kW·h)-1生产率/kg·h-127.7155.74165.28628.2233.3186.54176.43754.7738.9217.43180.12859.8244.4248.9188.40964.0950.02710.52182.021157.3255.63015.01168.231186.25

对试验数据进行拟合,如图10所示。

图10 切割速度对切碎器性能的影响Fig.10 Effects of cutting speed on the chopper performance

双定刀切割时,切割速度在23~26m/s范围内,度电产量达到峰值[图10(a)];生产率随着切割速度的增加逐渐提高;当切割速度达到30m/s,生产率趋于稳定状态[图10(b)];功率随切割速度提高逐渐提高[图10(c)]。

试验表明:过大或过小的切割速度对切割性能都有不良影响,切割速度过大会增加抛送物料的功耗;切割速度过小会影响正常切割,切割力不够,不能切断物料。

综合考虑切割速度对切碎机度电产量、生产率、功率的影响,切割速度为23~26m/s时性能最优。

4 结论

1)在相同切割条件下,双定刀比单定刀功耗降低21.8%,度电产量提高6.72%,生产率提高4.38%,双定刀切割的物料断面质量优于单定刀切割质量。试验表明:改进后双定刀比单定刀切割性能更佳。

2)通过双定刀单因素试验,综合考虑切割速度对切碎机度电产量、生产率及功率的影响,切割速度为23~26m/s时切割性能最优。

[1] 王铁岗.中国奶牛饲料利用现状及发展前景[D].北京:中国农业大学,2005.

[2] 吕小荣,努尔夏提·朱马西.我囯秸秆还田技术现状与发展前景[J].现代化农业,2004(9):41-42.

[3] 张红莲,张锐.农作物秸秆饲料处理技术研究进展[J].畜牧与饲料科学,2004(3):18-22.

[4] 王政,赵满全,李林,等.盘刀式铡草机设计与性能试验[J].内蒙古农业科技,2012(3):71-72.

[5] Akritidis C B.The mechanical characteristics of maize stalks in relation to the characteristics of the cutting blade[J].J Agric Eng Res, 1974,19:1-12.

[6] McRanda1 D M,MeNu1ty P B. Impact cutting behavior of forage crops: I. Mathematical model and laboratory tests[J].Journal of Agricultural Engineering Research,1978,23 (3):313-328.

[7] 曹玉.滚筒式铡草机切碎器的理论分析及试验研究[D]. 呼和浩特:内蒙古农业大学,2012.

[8] 李百儆.单叶双曲面平板直刃滚筒式切碎器的研究[D].北京:中国农业大学,2005.

[9] 庞声海,王乃信.直刀刃滚刀式切碎器的分析与设计[J].农业机械学报,1983(2):47-49.

[10] 赵新军,马德懿.圆弧型刀片盘刀式切碎器功率消耗的试验研究[J].粮油加工与食品机械,1994(4):18-19.

[11] 黄德超,王瑞丽.铡草机切碎器性能分析[J].农业科技与装备,2009(6):43-44,47.

[12] 刘伟峰,赵满全,李林,等.对9R-40型揉碎机的分析与改型方案的研究[C]//走中国特色农业机械化道路-中国农业机械学会2008年学术年会论文集(下册).济南:中国农业机械学会,2008.

[13] 刘庆庭,区颖刚,卿上乐,等.农作物茎秆的力学特性研究进展[J].农业机械学报,2007,38 (7): 172-176.

[14] 闫秀芳.盘刀式铡草机切碎器的虚拟设计及其性能研究[D].呼和浩特:内蒙古农业大学,2008.

[15] Cz.卡那沃依斯基[波兰].收获机械[M].北京:中国农业机械出版社,1983:24-61.

[16] 孟臣,李敏.JN338智能数字式转矩转速传感器及其应用[J].国外电子元器件,2003(11):56-58.

[17] 郁有文.传感器原理及工程应用[M].西安:西安电子科技大学出版社,2001.

Experimental Study on the Performance of 9Z-6A Disc-knife Chaff Cutter after Improved

Yu Zhihong1, Yan Biaobiao1, Wang Guangming1, Cui Hongmei1, Liu Weifeng1, Wang Wenming2

(1.Electrical and Mechanical College,Inner Monggolia Agricultural University, Hohhot 010018, China;2. Electrical and Mechanical Engineering,Xingtai Vocational and Technical College,Xingtai 054035,China )

As one of the agriculture-livestock feed processing machinery, the hay cutter could cut the green (dry) corn stalks, it was widely applied into forage processing. 9Z-6A disc-knife type of chaff cutter was improved in order to solve the problems of the poor quality of forage processing, low productivity and energy consumption in this paper.Another fixed knife was installed at the middle feed inlet of original machine, so its chopper had two fixed knifes. A torque sensor device was designed to test the cutting performance parameters such as torque and power under the rated conditions. The test results showed that the cutting quality of dual fixed knife had been significantly improved over the single fixed knife, power was reduced by 21.8%, electricity production was increased by 6.72%, and the productivity has improved by 4.38% when the water content of the corn straw was 9.74%. The influence law of dual fixed knife’s cutting speed on the chopper work performance had also been studied. The cutting speed was found while the best performance of the chopper chaff could be achieved.

chaff cutter; chopper; disc-knife; cutting performance

2016-10-10

国家自然科学基金项目(51365035);河北省自然科学基金项目(E2015108021)

郁志宏(1966-),女,河北邢台人,教授,硕士生导师,(E-mail)yzhyqyzhyq@126.com。

闫彪彪(1992-),男,山西平遥人,硕士研究生,(E-mail)609826852@qq.com。

S817.12+1

A

1003-188X(2017)12-0151-05