基于PLC和触摸屏的应变监测系统设计

李建海,王成刚,杨 帆,毕 涛

(海军航空工程学院 基础实验部,山东 烟台 264001)

【信息科学与控制工程】

基于PLC和触摸屏的应变监测系统设计

李建海,王成刚,杨 帆,毕 涛

(海军航空工程学院 基础实验部,山东 烟台 264001)

为实现飞机关键区域应力应变场的实时监测,设计了一种基于电阻应变片桥路、PLC和触摸屏的应变监测系统。采用S7-200 PLC为控制器,实现了数据的快速采样和稳定传输;触摸屏作为人机接口进行参数设置、信息显示、数据存储;该系统具有可靠性高、操作方便、自动化程度高等特点。

PLC;触摸屏;应变测量

飞机风挡和发动机转子叶片上发生的鸟撞事件,直升机旋转桨叶受恶劣环境因素影响等情况都会造成承力结构不同程度的损伤,及时获取飞机关键区域的应力应变信息是评估其健康状态和故障预测的重要依据[1-2]。电阻应变片是一种在测力与测量微小形变方面具有广泛应用的传感器元件,基于电阻应变片和单片机控制的静态应变测量研究较多,由于普通单片机的运算速度慢,数据滤波能力受限,积木式搭建的硬件可靠性较低,抗干扰能力较差[3-4]。PLC是一种新型的具有极高可靠性的通用工业自动化控制装置,具有功能强、集成度高、抗干扰能力强、组态灵活、工作稳定等显著特点,特别是可扩展智能控制模块,构成不同的控制系统,将模拟量输入输出控制和现代控制方法融为一体,实现智能控制、闭环控制、多控制功能一体的综合控制系统。基于此,设计了一种以PLC为控制器,高精度电阻应变片为传感器,触摸屏作为人机交互的智能应变监测系统,实现对应变的实时监测,操作方便、可靠性高、人机交互良好。

1 组成原理

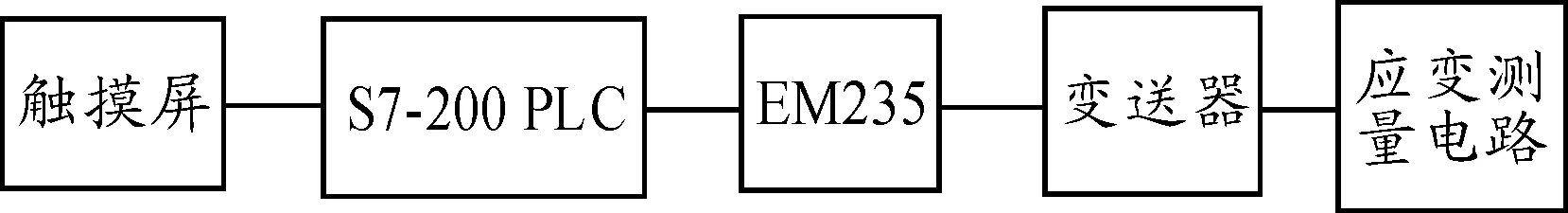

系统硬件总体结构组成如图1所示,主要由触摸屏、PLC主机、扩展模块EM235、应变采样测量电路等组成。

图1 系统硬件总体结构

S7-200 PLC是控制系统的核心,控制系统的运行并完成应变信息的采集,同时与触摸屏进行实时通信,为触摸屏显示提供数据,并对触摸屏的输入信息进行相应的控制处理;触摸屏通过RS485与PLC进行通信,实现参数设置、数据存储、信息显示、告警处理等功能;应变采样和测量电路利用电阻应变片和变送器实现,变送器将电阻应变片桥路输出的毫伏级电压信号放大转换为4~20 mA的标准信号;模拟量输入模块EM235负责采集应变信号并传送给PLC。

2 硬件电路设计

2.1 传感器电路

由于应变量一般都很微小,难以直接精确测量和处理,系统采用基于电阻应变效应测量,即在待测结构件上粘贴电阻应变片,通过测量应变电阻变化来反映产生应变的大小。为了将电阻变化转换成电压或电流信号,在应用中一般采用电桥电路作为测量电路。常用的直流电桥电路有单臂应变片电路、半桥应变片电路和全桥应变片电路3种[5-7],如图2所示,UE为电源电压,Uo为输出电压。

图2 应变片测量电路

1) 若R1为应变片,R2、R3、R4为固定电阻则构成单臂电桥,如图2(a)所示,被测参数变化会引起R1变化ΔR1,电桥平衡被破坏,单臂电桥输出电压Uo为

其中:灵敏度系数K=(1+2μ),μ为材料的泊松比;ε=ΔL/L为电阻丝长度相对应变。

2) 若R1和R2都是应变片,R3、R4为固定电阻,则构成半桥应变片电路,R1和R2分别接入电桥的相邻桥臂,使一个受拉,另一个受压,则半桥输出电压Uo为

半桥应变片电路输出信号强度是单臂的两倍,性能有所改善,消除了非线性误差。

3) 若R1~R4都是应变片,接线时两相邻应变片的位置符号相反,对应位置的应变片符号相同,则构成全桥应变片电路,全桥输出电压Uo为

Uo=UEKε

全桥应变片电路输出信号强度是单臂的4倍,减小了非线性误差,在输出信号强度、线性和稳定性等方面的性能最优。系统设计采用高精度箔式应变片全桥测量电路,电阻值为1 kΩ,供电电压为3~10 V,灵敏度系数为(2.0±1.0)%,应变极限为20 000 μm/m。

2.2 变送器电路

系统中应变信号由高精度电阻应变片测量,电阻电桥输出的是微弱的mv信号,为了便于采集和传输,需要变送器进行信号处理。XTR101是一款集成的精密、低漂移电压/电流变送器,接收各类传感器输出的小信号,放大并转换成标准的4~ 20 mA的电流信号。它由一个高精度的仪表放大器、压控输出电流源和2个精密的1 mA电流源组成。在应变测量使用的桥式电路中,利用XTR101的2个1 mA恒流源为测量电桥供电[8-9],测量转换电路如图3所示。

图3 变送器测量转换电路

当电桥平衡时

2 mA×ΔR=0,EIN=0,Io=4 mA

当发生应变电桥不平衡并ΔR=ΔRmax时,

由此可以看出,XTR101能把各种线性的弱信号转换成标准的4~ 20 mA的电流信号输出。利用阻值为250 Ω精密电阻负载,将输出的电流信号转换成1~5 V电压信号,电转化后的电压信号作为模拟量输入模块EM235的输入信号供PLC采样。

2.3 模数转换电路

西门子模拟量扩展模块EM235负责采集来自现场电压信号进行A/D转换,并将转换结果送给CPU处理。EM235有4路模拟量输入,内嵌12位A/D转换器,模数转换时间小于250 μs,输入阻抗大于10 MΩ,具有单极性和双极性两种输入,输入范围分别为0~10 V和±10 V。模拟电压从EM235的A通道输入。为避免共模电压,必须将主机M端、扩展模块M端和所有信号负端连接,未接输入信号的通道要短接。DIP开关SW1~SW6用来设置输入量的极性、增益和衰减,将开关SW1和SW6设为ON,其他设置为OFF,表示电压单极性输入、范围为0 ~10 V,分辨率2.5 mV。

2.4 PLC和触摸屏设计

PLC主机模块采用具有14个输入/10个输出的 CPU224 DC/DC/DC,可连接7个扩展模板单元,具有13 kb的程序和数据存储空间,6个独立的30 kHz的高速计数器;MT6070iH触摸屏采用32 位RISC处理器,主频400 MHz,64M DDR2内存,运行速度快;具有7寸65536色TFT LCD屏,128M 超大容量Flash;内置电源隔离保护器,采用无风扇冷却系统,抗干扰能力强,适应复杂环境下运行;支持USB 2.0 下载,具有大容量数据存储,可直接存储或备份到U盘、SD卡或上位机上,满足数据管理要求。

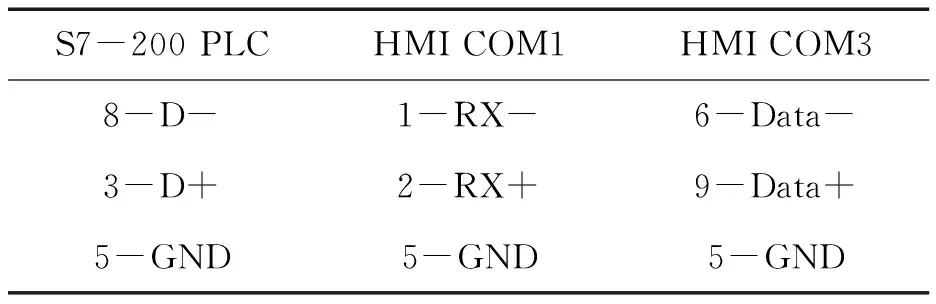

PLC和MT6070iH之间用标准的RS485接口,通过串行通信方式进行通讯。通信端口采用9针D型接口,接线关系如表1所示[10],通信线的接法必须与选择的端口一致。PLC通信端口参数的设置必须与编程软件Easy Builder 800中PLC的波特率、端口号等通信参数一致。与PLC通讯时,一般将通讯延时和ACK 讯号延时分别设置为5 ms和30 ms,也可根据通讯速率需求做适当修改。

表1 触摸屏和PLC通信接线

3 系统软件设计

3.1 PLC控制程序

PLC 控制程序的主要功能是系统的初始化、应变信息采集、故障告警、应变和故障信息存储等。利用STEP 7-Micro/ WIN32 V3.4软件,采用梯形图语言进行编程[11]。数据采样是控制程序的关键部分,这里重点分析模拟量输入控制程序。EM235的12位A/D数据值在CPU模拟量输入字中的位置如图4所示,最高有效位是符号位,0表示正值。在单极性格式中,3个连续的0使得模拟量到数字量转换器每变化1个单位,数据字则变化8个单位。

图4 单极性数据字格式

单极性全量程电压数据值范围是0~32 000,编程时需要考虑模拟量值和A/D转换值的转换。假设模拟量的标准电信号是A0~Am,A/D转换后数值为D0~Dm,设模拟量的标准信号是A,A/D转换后的相应数值为D,由于是线性关系,则A=f(D)的函授关系可以表示为

A=(D-D0)×(Am-A0)/(Dm-D0)+A0

根据该方程式,可以方便地由D值计算出A值。将该方程式逆变换,则D=f(A)的函数关系为

D=(A-A0)×(Dm-D0)/(Am-A0)+D0

本设计中经变送器得到的1~5 V输入信号,经A/D转换后得到数值3 200~16 000,即A0=1,Am=5,D0=3 200,Dm=16 000,代入公式,得

A=(D-3 200)×(5-1)/(16 000- 3 200)+1

若模拟量输入寄存器AIW0的值时3 840时,代入上式得出模拟电信号A=1.2 V。由于输入通道设置为0~10 V,对应数值为0~32 000,也可由A=D×10/32 000直接求得。依上述转换关系,EM235模拟量输入模块的梯形图控制程序转换成STL语言为:

LDSM0.0

MOVWAIW0,AC0 //模拟量存入累加器;

ITD AC0,AC0 //整数转换成双整数;

DTR AC0, AC0 //32位整数转换成实数;

/R 32000.0,AC0 //累加器中实数标准化;

* R 10.0,VD100 //转换结果存入VD100;

3.2 触摸屏程序

触摸屏界面采用MT系列专用编程软件Easy Builder 800进行设计和编译,程序编译成功后从PC机可直接下载到触摸屏[12]。软件自带在线模拟和离线模拟功能可充分满足界面开发需要。根据系统功能要求,系统的界面组成如图5所示,主要包括主界面、用户管理界面、参数设置界面、信息监视界面、故障报警界面和数据管理界面等。

图5 触摸屏界面组成

4 结束语

以高精度电阻应变片和变送器为应变采样单元,采用PLC和触摸屏相结合的控制方式,设计了一种飞机关键区域应力应变实时监测系统。系统具有可靠性高、操作方便、人机交互良好、自动化程度高等特点。

[1] 马坚刚,张天宏,孙健国.旋转叶片鸟撞动态应变测量系统设计[J].测控技术,2013,32(6):52-55.

[2] 刘苏州,曾捷,李钰,等.单端固支铝合金结构应变监测与反演方法[J].南京航空航天大学学报,2016,48(2):274-278.

[3] 曾照天,杨晋慧.基于PLC 的称重式给煤机[J].东北电力技术,2006(5):43-45.

[4] 王琳,李超.蓄电池极板分拣系统中动态称重传感器的研究与设计[J].南京师范大学学报,2012,12(1):19-23.

[5] 李巧真,李刚,韩钦泽.电阻应变片的实验与应用[J].实验室研究与探索,2011,30(4):134-137.

[6] 赵珊珊,胡立荣,兰玉歧.低温电阻应变式传感器测量技术的研究[J].计量与测试技术,2015,42(6):22-24.

[7] 张慧,胡志刚.电阻应变式传感器的电子秤设计[J].常州信息职业技术学院学报,2014,13(4):17-20.

[8] 王红云.基于XTR101 的温度测量电路设计[J].国外电子元器件,2008 (5):68-70.

[9] 马福昌,秦建军,周义仁,等.基于MCS51单片机的预应力张拉仪系统的设计[J].微计算机信息,2002,18(3):26-28.

[10]EB800使用手册.维纶通科技有限公司[Z].2011.

[11]王永华.现代电气控制及PLC应用技术[M].3版.北京:北京航空航天大学出版社,2013.

[12]甘耀欢.WEINVIEW触摸屏在纸箱生产行业的应用[J].可编程控制器与工厂自动化,2008(5):83-85.

(责任编辑 杨继森)

Design of Strain Monitor System Based on PLC and Touch Screen

LI Jian-hai,WANG Cheng-gang,YANG Fan,BI Tao

(Department of Basic Experiment, Naval Aeronautical and Astronautical University, Yantai 264001,China)

In order to realize the real-time monitoring of the stress and strain field in the key area of aircraft, the strain monitoring system based on the resistance strain gauge bridge road, PLC and touch screen was designed. S7-200 PLC was used as the controller to realize the fast sampling and stable transmission of data. The touch screen was used to set the parameters of man-machine interface, the information display and the data storage. The System has the advantage of high dependence,simple operation and high automation.

PLC; touch screen; strain measurement

2016-09-26;

2016-10-29

李建海(1976—),男,硕士,副教授,主要从事电气控制和电子系统设计研究。

10.11809/scbgxb2017.02.024

李建海,王成刚,杨帆,等.基于PLC和触摸屏的应变监测系统设计[J].兵器装备工程学报,2017(2):105-107.

format:LI Jian-hai,WANG Cheng-gang,YANG Fan,et al.Design of Strain Monitor System Based on PLC and Touch Screen[J].Journal of Ordnance Equipment Engineering,2017(2):105-107.

TP273

A

2096-2304(2017)02-0105-03