加氢尾油裂解炉结焦影响因素及抑制措施研究进展

胡文学沈 健周如金党迎喜

(1.辽宁石油化工大学石油化工学院,辽宁抚顺113001;2.广东石油化工学院石油化工学院,广东茂名525000)

加氢尾油裂解炉结焦影响因素及抑制措施研究进展

胡文学1,2,沈 健1,周如金2,党迎喜1

(1.辽宁石油化工大学石油化工学院,辽宁抚顺113001;2.广东石油化工学院石油化工学院,广东茂名525000)

随着我国经济和人口的增长,乙烯的需求量也随之逐年增加,乙烯裂解原料供不应求问题凸显。加氢尾油作为乙烯裂解原料也越来越受到石化行业的重视。综述了加氢尾油作为乙烯裂解原料的很多优点和生产中出现的问题,主要介绍了裂解炉结焦过程的影响因素(如原料性质、裂解温度、停留时间、烃分压及金属催化)。此外,还根据近些年国内外在该领域的一些研究成果,着重介绍了原料及工艺条件优化技术、添加结焦抑制剂技术、炉管表面预处理技术、新材料炉管技术和炉管强化传热技术等抑制裂解炉结焦的措施,为开发新的抑制结焦技术提供参考依据。

加氢尾油; 裂解炉; 结焦; 抑制结焦

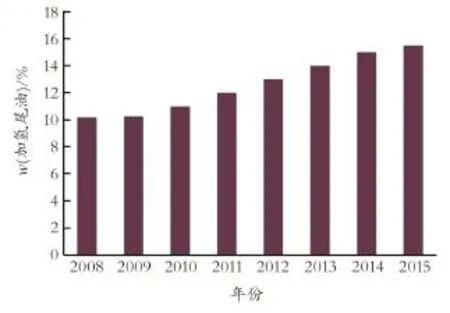

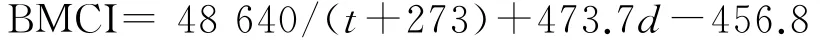

乙烯是石油化工的主要代表产品,在石油化工中占主导地位。乙烯原料的费用约占总成本的70%左右,拓宽乙烯原料来源,很大程度上可以节约生产成本。我国乙烯原料主要以石脑油为主,轻柴油、轻烃和加氢尾油(HVGO)为辅,其中加氢尾油占15%左右,图1为2014年国内乙烯裂解原料结构图[1]。随着我国乙烯生产企业数量的快速增加和乙烯装置规模的大型化,常规石脑油资源已经不足以供应炼厂的需求,乙烯裂解原料短缺问题日益突现。近几年加氢裂化尾油(HVGO)作为乙烯裂解原料的比例也在逐年提高(如图2所示)。目前,乙烯企业均采用管式炉蒸汽热裂解法制乙烯。然而由于加氢尾油属于重质裂解原料油,裂解过程中容易形成结焦而缩短了裂解炉运行周期。因此,在以加氢尾油做裂解原料时,裂解炉炉管的结焦问题也成为影响企业正常生产的重要因素,与裂解炉炉管结焦问题相关的技术研究工作也备受重视。

图1 2014年国内乙烯原料构成Fig.1 Raw material structure of ethylene in domestic for 2014

图2 2008—2015年国内加氢尾油占乙烯原料的比例Fig.2 The proportion of HVGO in domestic ethylene raw material in 2008—2015

1 加氢尾油做裂解原料的优点

经过大量实验室试验和近年来工业生产中的成功应用,加氢裂化尾油做裂解原料具有以下优点:

(1)密度低,硫和氮等杂质含量很低,非烃类化合物含量少。

(2)饱和烃含量高、芳香烃含量低、芳烃指数(BMCI)低、乙烯收率较高。

(3)正构烃类含量低,低温流动性好。

2 加氢尾油做裂解原料的问题

在烃类热裂解制乙烯的过程中伴随脱氢、缩合等二次反应的发生,因此在烃类蒸汽裂解过程中不可避免地会在裂解炉管壁以及传输管线和冷却系统发生结焦现象。随着生成的结焦量逐渐增加,焦层会越来越厚,导致炉管内径变小,管内流体的流动阻力增大,流体压降增大。这将削弱裂解炉的处理能力,并降低烯烃等裂解产物的收率。长期运行可能会严重结焦,导致炉管堵塞,迫使裂解装置进行周期性停车清焦。此外,结焦还会增加管壁的热阻,降低管壁传热系数,导致辐射炉管表面和废热锅炉出口温度均升高,并出现局部过热现象。长期操作将会缩短炉管的使用寿命[2-3]。中石化茂石化分公司2014年裂解炉因加氢尾油量增多而导致的停炉检修比2013年增加了16次,2014年炉管更换次数增加,材料费及维修费均增加,所发生的生产故障多为结焦问题引起的炉管堵塞。

3 炉管结焦的主要影响因素

3.1 乙烯原料的性质

在烃类裂解过程中结焦反应速率与裂解原料的性质有很大关系。裂解炉管壁上的结焦主要来自于乙烯原料中的芳烃化合物以及裂解气体产物经缩聚、脱氢形成的芳烃。通常乙烯原料主要包含烷烃和环烷烃,此外还可能有芳烃和极少量的烯烃化合物。

BMCI的大小表示裂解原料中芳香烃含量的高低。BMCI的计算公式为:

式中,t为加氢尾油的体积平均沸点,℃;d为15.6℃时加氢尾油的相对密度。

原料的裂解性能和结焦量多少与BMCI值有关,BMCI值愈小,乙烯收率愈高,结焦也越少;反之,BMCI值愈大,乙烯收率愈低,而且结焦现象也会比较严重。图3为乙烯收率随加氢尾油的BMCI值的变化情况[4]。加氢尾油的BMCI值小于15,乙烯收率接近30%,因此加氢裂化尾油也是一种优质的裂解原料[5]。在有加氢裂化装置的企业,可以大量利用加氢尾油作为乙烯裂解原料来补充石脑油资源的紧缺。

图3 乙烯收率随加氢尾油BMCI值的变化Fig.3 The change of ethylene yield along with the BMCI of HVGO

3.2 裂解温度

烃类裂解过程主要包括断链和脱氢生成乙烯、丙烯等小分子烃类的反应。这些反应均为吸热过程,必须对反应体系提供足够的热量以断开分子中的C—C和C—H,才能生成乙烯、丙烯等小分子烃类。从动力学的角度考虑,提高反应温度可增加一次反应对二次反应的相对速度,从而提高烯烃收率;从热力学的角度考虑,提高反应温度能增大裂解深度,但同时也会加剧二次反应速率,加快了结焦趋势。另外在提高反应温度的同时还需要考虑裂解反应的选择性。加氢尾油的裂解产物分布随裂解温度的变化存在较大差异。因此,选择合适的温度既可以保证烯烃收率,又可以在一定程度上控制结焦速率。在加氢尾油作裂解原料时,寻求最佳裂解温度为提高三烯收率及抑制炉管表面结焦提供了重要参考依据,对企业的经济效益有直接影响。

3.3 停留时间

对于特定的原料和裂解条件,如果原料在裂解炉管内的停留时间过长,在提高裂解反应深度的同时,一次、二次反应速率也均增大,生成焦炭的几率和结焦速率也会增大,结焦严重时将缩短裂解炉运行周期。如果原料在炉管内的停留时间过短,裂解反应不充分,原料转化率降低,烯烃等目标产物的收率也会大大降低。实践证明,当烃分压较低时,停留时间对裂解选择性的影响要远大于烃分压的影响[6]。因此,在投入不同的裂解原料时,选择合适的停留时间可以提高一次反应的转化率和减少结焦,对提高烯烃产品的选择性和延长裂解炉运行周期有直接影响。

3.4 烃分压

烃类的裂解反应是一个大分子发生化学键断裂生产小分子烃类的过程,主要是一些脱氢和断链反应,因而烃类的裂解反应是气体分子数目增加的过程。根据化学平衡的理论,降低烃分压时化学平衡向着气体体积增大的方向移动,从而提高反应的平衡转化率,抑制了缩聚等二次反应的发生,减少管壁结焦[7]。因此,降低烃分压可以抑制裂解炉炉管的结焦速率。

向炉管内注入水蒸汽可降低烃分压和缩短停留时间。由于水蒸汽可以氧化炉管表面的Fe和Ni形成一种氧化物保护膜,避免炉管表面金属的催化效应,从而抑制催化结焦过程。此外,水蒸汽对管壁上已形成的焦垢有脱除作用。因此,注入稀释蒸汽量和方式对抑制结焦有重要影响。

3.5 金属催化

裂解炉炉管材料一般含有Cr、Ni、Fe等金属元素。在高温下烃类裂解气分子会发生缩合、脱氢等反应,在裂解炉炉管内壁上形成结焦。而上述金属元素会对结焦反应产生催化效应,从而加速了炉管表面的结焦速率。管材中金属元素对结焦反应速率影响的强弱顺序为:Ni>Fe>Zn>Cu>Ti>Cr>石英[8]。在裂解装置运行初期,炉管表面大部分裸露在裂解气中,管壁金属催化效应较强,结焦速率也较快,该结焦阶段主要为催化结焦阶段。随着运行时间的延长,炉管内壁上越来越多的结焦会大大降低炉管的传热及传质效果,结焦严重时可能会堵塞炉管,迫使裂解装置停车清焦。这将降低装置的运行周期,影响企业效益。因此,对炉管表面做特殊处理和开发应用新材料炉管等抑制管壁结焦的办法也越来越受到乙烯企业的青睐。

4 抑制结焦的措施

根据国内外对裂解炉结焦抑制措施的研究,目前提出的抑制裂解炉管结焦的措施主要有:原料及工艺条件优化技术、添加结焦抑制剂技术、炉管表面预处理技术、新材料炉管技术和炉管强化传热技术[9-11]。

4.1 乙烯原料及工艺条件优化技术

为了减少结焦要首选优质的裂解原料。使用氢含量高、芳烃含量低的轻质裂解原料,裂解过程中结焦量较少。优质的裂解原料不仅三烯(乙烯、丙烯和丁二烯)收率高,而且不容易形成结焦,装置的运行周期较长,同时降低生产能耗和物耗。乙烯原料中的芳烃会发生脱氢、缩合等反应形成结焦,而这些结焦会黏附在炉管内壁及其后的管线系统,影响裂解装置的正常运行。因此,对裂解原料进行预处理,降低原料中芳烃含量、提高氢含量也是一种抑制炉管结焦行之有效的办法。目前,工业上主要采用加氢处理和芳烃抽提工艺对裂解原料进行预处理,采用芳烃抽提可降低原料中芳烃含量,减少结焦。通过加氢处理可使烯烃、双烯烃等转变为饱和烃,提高原料分子中的氢含量,从而提高烯烃收率[12]。所以,优化裂解原料可减缓炉管结焦速率,并提高烯烃收率。

此外,对一定的裂解原料而言,选择适宜的裂解温度、停留时间和烃分压等工艺条件对降低管壁结焦速率和提高烯烃收率也是至关重要的。降低裂解温度、降低烃分压和缩短停留时间可以有效抑制炉管的结焦速率。但反应温度过低和停留时间过短会导致原料裂解深度不够,不利于提高烯烃的收率。因此,通常采用向炉管中注入水蒸汽的方式来降低烃分压和减缓结焦趋势。

4.2 结焦抑制剂技术

目前,在生产实践中抑制炉管结焦有效的办法是直接向原料或稀释蒸汽中添加结焦抑制剂。使用结焦抑制剂后,在不改变工艺条件的情况下就可起到明显的抑制结焦效果。目前已成功应用的结焦抑制剂种类很多,主要为含硫、磷、硼的化合物、碱金属及碱土金属盐类等[13]。

Nalco化学公司推出了Coke-less硫磷类结焦抑制剂,该结焦抑制剂可使炉管表面的镍钝化,抑制结焦反应中金属镍的催化作用,且不会影响装置的正常运行。试验结果表明,将此结焦抑制剂加入裂解原料后,可将装置运行周期延长为原来的两倍。该结焦抑制剂现已应用于国外多家乙烯企业。比利时根特大学经过长期努力,深入研究了二甲基二硫和硅硫添加剂对裂解炉辐射段炉管结焦反应的抑制作用,并将其用于工业装置,结果显示抑制剂可减少结焦量约70%。此外,他们还提出了蒸汽裂解过程中结焦动力学模型和裂解炉对流段结焦模型,并深入研究了急冷锅炉结焦的情况[14-18]。

国内科研机构在结焦抑制剂方面也取得了较好的成果。北京化工研究院开发了含有机硫磷类化合物或复合物的结焦抑制剂,工业试验证明其有良好的抑制裂解炉管结焦的效果,加入结焦抑制剂后可使裂解装置运行周期延长50%以上[19-20]。华东理工大学和上海石化共同研发了HY-99系列复合结焦抑制剂,该抑制剂在上海石化乙烯装置上进行工业试验,证明其抑制结焦效果明显,可使裂解炉运行周期由原来的50天延长至130天,并提高装置处理能力[21]。

然而,添加结焦抑制剂需要在进料系统增加专门的加注设备,并需要专人操作和维护,这样会增加装置的运行成本。而且加入抑制剂可能会给后续系统或环境带来有害影响。因此,开发应用炉管表面处理和新材料炉管等更加方便操作和节能环保的抑制结焦新技术,可避免由结焦抑制剂技术带来的一些对操作和环境不利的影响。

4.3 炉管表面处理技术

炉管表面处理技术主要是指在炉管表面形成一层保护层,以避免裂解气与管壁Fe、Ni等金属直接接触,从而有效抑制炉管内壁上金属对结焦反应的催化作用。此外,保护层还可防止生成的焦垢黏附在炉管内表面上,进而减少了自由基结焦的有效表面积,使自由基表面结焦速率大大降低,达到抑制结焦的目的[22]。炉管内壁形成保护层有两种方法:一种是在高温下,管壁被氧化而形成氧化物层,这种保护层不易脱落,例如加拿大Nova公司的ANK400技术;另一种是采用喷射、烧结及化学处理法在管壁上形成氧化物层,这种氧化层容易剥落,例如Westaim SEP公司的COATALLOY技术、Quantiam&Nova公司的CAMOL技术。

Nova公司开发的ANK400技术是在氧气氛围中,在炉管内表面形成了一层MnxCR3-xO4(x=0.5~2.0)纳米尖晶石结构的涂层。由于在高温下Mn、Cr与氧气反应的活性要大于Fe和Ni的活性。这样在氧气气氛下对炉管做些特殊处理,就可使管内壁上形成的铬锰尖晶石薄膜而覆盖炉管内壁,从而屏蔽了管壁上Fe、Ni的金属催化效应,达到抑制生焦的目的[23-26]。WestaimSEP公司在开发出“Coatalloy1060”涂层后,又推出了在1 130℃的高温下仍可保持稳定性的“Coatalloy1100”涂层,该涂层中的氧化物具有很好的耐高温和抗氧化性能。该涂层技术在抗结焦和渗碳方面性能良好,已经应用于多家裂解装置[27-30]。加拿大Quantiam公司和Nova公司一起研发的CAMOL技术是一种用于生产烯烃的辅助催化技术。该技术在炉管内壁上涂覆了一层有催化和抑制生焦作用的纳米陶瓷材料。这种方法除了减少结焦外,还可降低管壁温度50~100℃,减少裂解生成的温室气体量,所以能降低20%的能耗。工业试验结果表明,此技术可使石脑油裂解炉运行周期延长100~400天[31-32]。

在炉管涂层技术研究方面,国内多家科研单位也取得了一定的成果。例如,由华东理工大学研发的复合扩散涂层,这种复合扩散涂层主要是由一种南稀土-Al-Cr-Si组成。将其涂敷在KHR45A钢裂解炉管上并进行试验,结果表明,此涂层可使裂解炉的运行周期延长21%以上,装置的处理能力提高约9%[33-34]。中国科学院金属研究研发了一种主要含SiO2、BaO、CaO、Al2O3无机材料的抑制结焦涂层,在高温下这些涂层组分对催化结焦和碳化反应物无任何影响。用这些材料可制出光滑的玻璃涂层试样,该涂层对抑制结焦反应和渗碳现象的发生具有明显效果[35-36]。

4.4 新材料炉管技术

乙烯装置裂解炉管通常为主要含Ni、Cr、Fe等金属元素的耐高温型合金钢管,管材中的Ni、Cr、Fe元素对裂解过程中炉管表面的结焦反应有很强的催化作用。此外,管壁的表面结构对结焦过程也有很大影响。因此,采用新材料炉管能够明显减少炉管表面的结焦量,达到抑制结焦的目的。同时还提高了管内的传热及传质效率,降低生产能耗。

国外在新材料炉管方面取得的成果较为突出。例如美国Oak Pidge国家实验室与Exxon Mobil共同研发了一种铝化物材料,用这种材料制成的裂解炉管在炉管表面形成了比普通炉管涂层更厚的铝化物层,这层铝化物层对抑制管壁结焦反应和渗碳现象发生有较好的效果[37]。德国Schmidt-Clemens公司研发的Centralloy60HT是一种新型铸造Ni基合金炉管,该炉管中添加了微量元素Al,可以在炉管表面形成一层能耐高温的Al2O3层,此氧化层可避免裂解气与管壁金属直接接触而抑制金属的催化结焦。经过工业试验,该炉管可显著降低裂解过程中结焦速率,并具有良好的耐高温和抗渗碳性能[38]。Stone&Webster公司研制了抑制结焦陶瓷裂解炉管,该陶瓷炉管表面很难形成结焦,并在很大程度上提高裂解的苛刻度。在乙烷制乙烯的裂解炉上采用陶瓷炉管后,能有效地抑制管壁的结焦速率,并使原料转化率高达90%,大大提高了裂解效率[37]。

国内在炉管新材料方面的研究起步晚,成果较少,且尚停留在实验室阶段,其中具有代表性的是中国科学院金属研究所研发的新型抗结焦复合炉管,其抑制结焦的能力比目前使用的炉管提高了近1倍。

4.5 炉管强化传热技术

炉管强化传热技术是通过改进炉管几何构型或在炉管中导入强化传热构件,迫使管内流体改变其流动方向和流动状态。这样可增大流体的湍流程度,提高炉管导热速率,达到强化传热的效果。同时还可以提高原料的传质速率,缩短原料在炉管内的停留时间,从而减缓管壁上结焦趋势。

国外在炉管强化传热技术方面起步较早,成果颇多,例如日本久保田公司研发的MERT管技术和瑞典Sandvik材料技术公司开发的纵翅管技术等。日本久保田公司研发了一种混合单元辐射炉管(MERT炉管),在管内壁上焊接了螺旋翅片,这些构件可改变管内流体的流动方向和流动状态,增加流体的湍流程度,从而提高了管内流体的传热及传质速率。这样不仅可以降低炉管表面温度,同时还减缓了管壁的结焦趋势,达到强化传热和延长裂解炉运行周期的目的。MERT炉管已应用于全球上百台裂解装置,与普通圆管相比,可提高传热系数20%~50%,增大管内压降2.0~3.5倍,延长装置运行周期约2倍[39-41]。瑞典Sandvik材料技术公司研发的新型裂解炉管内部带有一种纵向翅片,这些纵向翅片增大了炉管内表面积,改善了传热和传质效果。管材中少量的Si可形成一层SiO2保护层,以防止Fe、Ni对结焦反应的金属产生催化作用,起到抑制结焦的作用。此外,微量的Ce可提高氧化层在管壁的黏附性,防止其脱落,微量的氮可提高管材的抗蠕变性能[39-41]。

国内在炉管强化传热技术方面主要是由北京化工研究院和中国科学院沈阳金属研究所合作,共同研发了一种带扭曲片的裂解炉管。这种扭曲片可通过改变边界层流体的流动方向来增大流体的湍流程度、减少边界层层流,从而起到强化传热、降低炉管表面温度的作用。同时这种扭曲片还能有效抑制管壁上结焦反应,延长乙烯装置的清焦周期[42]。由于加氢尾油在裂解过程中结焦严重,故炼厂在加氢尾油裂解装置炉管内安装扭曲片可在很大程度上起到抑制结焦和强化传热的效果。

随着乙烯原料逐年重质化,原料在裂解炉中裂解所需的操作条件也越来越苛刻,这必将增加裂解过程的能耗和生产操作成本。然而向裂解原料或稀释蒸汽中注入结焦抑制剂(如二甲基二硫),虽然可以在一定程度上抑制结焦,却给后续系统或环境带来有害影响。因此,从未来长远的角度考虑,开发应用炉管表面处理和新材料炉管技术,不但抑制结焦效果明显,而且可避免由结焦抑制剂技术带来的一些对操作和环境不利的影响,是抑制乙烯裂解炉结焦较为经济和环保的措施。

5 结束语

乙烯裂解炉及其后续系统的结焦因素和相关抑制结焦措施的研究已经十分普遍,但这些研究主要集中在使用石脑油和轻柴油及轻烃等裂解原料过程中。有关使用加氢尾油作为裂解料的结焦规律和抑制结焦技术的系统研究还不足。加氢尾油属于重质裂解原料,是对乙烯裂解原料的一个重要补充,随着加氢尾油作为乙烯裂解原料的使用越来越受到人们的重视,开展加氢尾油结焦规律及相应抑制结焦措施的研究,为企业生产实践提出合理有效的指导方案,以促进企业长周期平稳生产,为企业创造良好的经济效益。

[1] 董怡斌,孟照锁,秦涛,等.乙烯装置原料多样性优化分析[J].广东化工,2014,41(8):192-193. Dong Yibin,Meng Zhaosuo,Qin Tao,et al.Analysis on raw material variety of the ethylene plant[J].Guangdong Chemical Industry,2014,41(8):192-193.

[2] 马文斌.重质裂解原料在工业应用中存在的问题及措施[J].当代化工,2014,43(1):84-89.Ma Wenbin.Existing problems in industrial application of heavy cracking feedstock and measures[J].Contemporary Chemical Industry,2014,43(1):84-89.

[3] 王红霞.乙烯裂解炉及急冷锅炉结焦抑制技术研究进展[J].石油化工,2012,41(7):844-852. Wang Hongxia.Progress in inhibiting coking in ethylene cracking furnace and transfer line exchanger[J].Petrochemical Technology,2012,41(7):844-852.

[4] 张永刚,张兆斌,周丛.加氢裂化尾油热裂解性能分析研究[J].乙烯工业,2008,20(1):34-36. Zhang Yonggang,Zhang Zhaobin,Zhou Cong.Research on pyrolysis performance of HVGO[J].Ethylene Industry, 2008,20(1):34-36.

[5] 王峰.炼油厂乙烯裂解原料的优化利用及经济分析[J].当代化工,2014,43(2):243-245. Wang Feng.Optimization and economic analysis of ethylene cracking feedstock produced in refinery[J].Contemporary Chemical Industry,2014,43(2):243-245.

[6] 马竞涛,周则飞,俞仁明.乙烯裂解装置结焦抑制技术[J].石化技术,2004,11(3):55-56. Ma Jingtao,Zhou Zefei,Yu Renming.Coking inhibiting technology applying to ethylene pyrolyzer[J].Petrochemical Industry Technology,2004,11(3):55-56.

[7] Jafar T,Mojtaba S,Aligholi N.Coke formation mechanisms and coke inhibiting methods in pyrolysis furnaces[J]. Journal of Chemical Engineering of Japan,2002,35(10):923-937.

[8] 王松汉.乙烯工艺与技术[M].北京:中国石化出版社,2000:286-295.

[9] 万书宝,张永军,汲永钢,等.抑制乙烯装置裂解炉炉管结焦的措施[J].石油炼制与化工,2012,43(2):97-103. Wan Shubao,Zhang Yongjun,Ji Yonggang,et al.Progress in coke inhibition study of ethylene cracker[J].Petroleum Processing and Petrochemicals,2012,43(2):97-103.

[10] Heynderickx G J,Schools E M,Matin G B.Cokecombustion and gasification kinetics in ethane steamcrackers[J].Aiche Journal,2005,51(5):1415-l428.

[11] 张永军,万书宝,郭英爽,等.乙烯裂解炉的结焦及其抑制措施[J].化学工业,2011,29(12):46-51. Zhang Yongjun,Wan Shubao,Guo Yingshuang,et al.Coke formation and coke inhibition measures of ethylene cracking furnace[J].Chemical Industry,2011,29(12):46-51.

[12] 张明东.乙烯裂解炉结焦抑制技术研究[J].山东化工,2009,38(3):59-63. Zhang Mingdong.Study about ethylene furnace coke inhibition technolog[J].Shandong Chemical Industry,2009,38(3): 59-63.

[13] 杨金辉,杨莹,郭鹏,等.乙烯炉管结焦抑制剂的实验室研究[J].石油化工腐蚀与防护,2008,25(3):16. Yang Jinhui,Yang Ying,Guo Peng,et al.Laboratory research on coking inhibitor for ethylene cracking furnace tubes [J].Corrosion&Protection in Petrochemical Industry,2008,25(3):16.

[14] Wauters S,Marin G B.Kinetic modeling of coke formation during steam cracking[J].Ind.Eng.Chem.Res.,2002,41 (10):2379-2391.

[15] Wang Jidong,Reyniers M,Matin G B.Influence of dimethyl disulfide on coke formation during steam cracking of hydrocarbons[J].Ind.Eng.Chem.Res.,2007,46(12):4134-4148.

[16] Wang Jidong,Reyniers M,Van Geem K,et a1.Influence of silicon and silicon/sulfur-containing additives on coke formation during steam cracking of hydrocarbons[J].Ind.Eng.Chem.Res.,2008,47(5):1468-1482.

[17] Schepper S C K D,Heyndefiekx G J,Matin G B.Modeling the coke formation in the convection section tubes of a steam cracker[J].Ind.Eng.Chem.Res.,2010,49(12):5752-5764.

[18] Geem K M V,Dhuyvetter I,Prokopiev S,et al.Coke formationin the transfer line exchanger during steam cracking of hydrocarbons[J].Ind.Eng.Chem.Res.,2009,48(23):10343-10358.

[19] 王红霞,付晓阳,吴庆风,等.重柴油裂解结焦抑制剂工业应用试验[J].乙烯丁业,2006,18(2):56-59. Wang Hongxia,Fu Xiaoyang,Wu Qingfeng,et al.Industrial application test of heavy diesel oil cracking coking inhibitor[J].Ethylene Industry,2006,18(2):56-59.

[20] 傅晓阳,茅文星,万文举.抑制乙烯裂解装置结焦的方法:CN,1247887[P].2000-03-22.

[21] 张利军,施阿小,黄伟,等.乙烯裂解炉管结焦抑制剂开发及工业应用试验[J].金山油化纤,2003,22(4):12-16. Zhang Lijun,Shi Axiao,Huang Wei,et al.Development of coking inhibitor for ethylene pyrolyzer tubes and the industrial application test[J].Petrochemical Technology in Jinshan,2003,22(4):12-16.

[22] 黄贤平,姚小利,张如,等.一种烃类蒸汽裂解装置抑制结焦的方法:CN,1367225[P].2002-09-04.

[23] 张永军,苑慧敏,贺德福.乙烯蒸汽裂解炉结焦抑制技术进展[J].化工中间体,2009,5(12):19-23. Zhang Yongjun,Yuan Huimin,He Defu.Progress of ethylene furnace coke inhibition technology[J].ChemicalIntermediates,2009,5(12):19-23.

[24] Benum L W,Oballa M C,Petrone S S A.Composite surface on a stainless steel matrix:US,6899966[P].2005-05-31.

[25] Benum L W,Oballa M C,Petrone S S A,et al.Thermal cracking process using tubes pipes and coils made of novel stainless steel matrix:US,7156979[P].2007-01-02.

[26] Benum L W,Oballa M C,Petrone S S A.Surface on a stainless steel matrix:US,7488392[P].2009-02-10.

[27] Petrone S S A,Wysiekierski A G.Surfaced alloyed high temperature alloys:US,6268067[P].2001-07-31.

[28] Mendez Acevedo J M,Subramanian C G.Protective coating system for high temperature stainless steel:US,6475647 [P].2002-11-05.

[29] Petrone S S A,Wysiekierski A G.Surface alloyed high temperature alloys:US,6503347[P].2003-01-07.

[30] Tzatzov K K,Fisher G A,Prescott R,et al.Coating system for high temperature stainless steel:US,6585864[P]. 2003-07-01.

[31] Petrone S,Deuis R,Kong F,et al.Catalyzed-assisted manufacture of olefins(CAMOL)*:Year-4 update on commercial furnace installations[C]//AICh E Spring National Meeting.San Antonio:AICh E,2010:88a.

[32] Petrone S,Chen Yan,Deuis R.Catalyzed-assisted manufacture of olefins(CAMOL):Realizing novel operational benefits from furnace coil surfaces[C]//AIChE Spring National Meeting.New Orleans:AIChE,2008:133c.

[33] 范根芳,黄志荣,李培宁.延缓裂解炉管结焦和渗碳的涂层开发与工业考核(一)[J].乙烯工业,2009,21(3):17-19. Fan Genfang,Huang Zhirong,Li Peining.Development and industrial examination of a low coking and carburization resistant coating for ethylene pyrolysis furnaces:PartⅠ[J].Ethylene Industry,2009,21(3):17-19.

[34] 范根芳,黄志荣,李培宁.延缓裂解炉管结焦和渗碳的涂层开发与工业考核(二)[J].乙烯工业,2009,21(4):18-20. Fan Genfang,Huang Zhirong,Li Peining.Development and industrial examination of a low coking and carburization resistant coating for ethylene pyrolysis furnaces:PartⅡ[J].Ethylene Industry,2009,21(4):18-20.

[35] 李处森,杨院生,于力.一种提高Fe-Cr-Ni合金材料抗结焦能力的玻璃涂层[J].材料保护,2001,34(5):13-14. Li Chusen,Yang Yuansheng,Yu Li.An inorganic glass coating for improving anti-coking performance of fecrni alloy [J].Materials Protection,2001,34(5):13-14.

[36] 李处森,杨院生.金属材料在高温碳气氛中的结焦与渗碳行为[J].中国腐蚀与防护学报,2004,24(3):188-192. Li Chusen,Yang Yuansheng.Coking and carburizing behaviors of metal materials in high temperature carbon-containing atmosphere[J].Journal of Chinese Society for Corrosion and Protection,2004,24(3):188-192.

[37] Towfighi J,Sadrameli M,Niaei A.Coke formation chanisms and coke inhibiting methods in Pyro-lysis furnaces[J]. Journal of Chemical Engineering of Japan,2002,35(10):923-937.

[38] Jakobi D,Ganser B.Centralloy 60 HT alloy development for high temperature operation and reduced coking[C]// AIChE Spring National Meeting.Houston:AIChE,2005:479-480.

[39] 罗淑娟,王国清,曾清泉.乙烯裂解炉管强化传热研究进展[J].石油化工,2004,33(12):1185-1190. Luo Shujuan,Wang Guoqing,Zeng Qingquan.Review of heat transfer enhancement in ethylene cracking furnaces[J]. Petrochemical Technology,2004,33(12):1185-1190.

[40] Gyorfy M,Hineno M,Hashimoto K,et a1.MERT performance and technology update[C]//AIChE Spring National Meeting.Tampa:AIChE,2009:75f.

[41] 高云忠.强化传热技术在乙烯裂解炉中的应用[J].石油化工设备技术,2009,30(4):5-8. Gao Yunzhong.Application of enhanced heat transfer technology in cracking heaters[J].Petro-Chemical Equipment Technology,2009,30(4):5-8.

[42] 王国清,张利军,许士兴,等.扭曲片管强化传热技术在裂解炉中的应用[J].乙烯工业,2006,18(2):19-22. Wang Guoqing,Zhang Lijun,Xu Shixing,et al.Application of twisted-tape-tube heat transfer enhancement technology in ethylene cracking furnace[J].Ethylene Industry,2006,18(2):19-22.

(编辑 宋官龙)

Research Progress on Influence Factors and Suppression Measures of the HVGO Cracking Furnacecoking

Hu Wenxue1,2,Shen Jian1,Zhou Rujin2,Dang Yingxi1

(1.School of Petrochemical Engineering,Liaoning Shihua University,Fushun Liaoning113001,China;2.School of Petrochemical Engineering,Guangdong Institute of Petrochemical Technology,Maoming Guangdong525000,China)

With the increasing of the economy and population,the demand of the ethylene cracking raw material increased year by year,and the problem that the competing demands for ethylene cracking raw materialin our country became more obvious. As the ethylene cracking raw material,the hydrogenation tail oil was also becoming more and more valued.Advantages and problems in production of the hydrogenation tail oil as cracking raw material of the ethylene were summarized.The influence factors(such as raw material property,pyrolysis temperature,residence time,hydrocarbon pressure,metal catalysis)of coking process were introduced mainly.Besides,according to some domestic and overseas research achievements in this field in recent years,the corresponding inhibition measure which included raw materials and process conditions optimization technology,adding coking inhibitor technology,furnace tube surface pretreatment technology,new material furnace tube and enhancement of heat transfer in the furnace tube furnace tube technology during the process of cracking furnace coking were introduced especially.The measures will provide a reference for the invention of new inhibiting coking technology.

Hydrogenation tail oil;Crackingfurnace;Coking;Inhibiting coking

TE624

:A

10.3969/j.issn.1006-396X.2017.01.001

1006-396X(2017)01-0001-07投稿网址:http://journal.lnpu.edu.cn

2016-10-17

:2016-12-13

中国石油化工股份有限公司茂名分公司技术攻关项目(31750000-15-ZC0607-0006)。

胡文学(1989-),男,硕士研究生,从事石油加工研究;E-mail:1098122811@qq.com。

沈健(1959-),男,硕士,教授,从事轻质油品改质、介孔分子筛在石油化工中的应用研究;E-mail:13942372218@ qq.com。