高压低密度聚乙烯粘壁原因分析及解决措施

郭首印,阮艳军

(神华榆林能源化工有限公司, 陕西 榆林 719300)

高压低密度聚乙烯粘壁原因分析及解决措施

郭首印,阮艳军

(神华榆林能源化工有限公司, 陕西 榆林 719300)

简述了高压低密度聚乙烯(LDPE)管式反应器除去粘壁的重要性,并简要介绍了生产 LDPE 装置的工艺流程,分析了高压管式反应器可能产生物料粘壁的原因,并提出了预防措施和具体的解决方法,进而保证了装置生产能力满负荷运行和保证了产品质量指标。

高压低密度聚乙烯;粘壁;分子量;解决措施

神华榆林能源化工有限公司高压低密度聚乙烯(LDPE)装置采用德国 Basell公司 Lupotech TS 管式反应器专利技术,乙烯作为原料,有机过氧化物作为引发剂,用丙醛或丙烯作为分子量调整剂,反应压力为 250~300 MPa,反应温度高达 280~310℃。目前国内采用此技术专利已投产的有7 套LDPE装置,分别为大庆石化分公司、兰州石化分公司、茂名石化分公司、扬子石化-巴斯夫有限责任公司(拥有有两套装置)、、中海油壳牌石油化工有限责任公司以及神华榆林能源化工有限公司。其中,中国石油化工股份有限公司茂名分公司设计生产能力250 kt/a,神华榆林能源化工有限公司设计生产能力300 kt/a,其余设计生产能力均为 200 kt/a,设计总生产能力达到了 1550 kt/a。这些装置在生产 LDPE产品的过程中反应器经常出现物料粘壁的现象,导致单程反应转化率大幅度下降,实际生产能力达不到预期的设计生产能力。反应器粘壁现象对产品质量也会造成严重影响,如产品可能出现“鱼眼”、色粒、凝胶等现象[1]。因此,对管式反应器物料粘壁产生的原因分析和反应器粘壁的提前预防,对提高整个装置的经济效益有着重大意义。

1 工艺流程简介

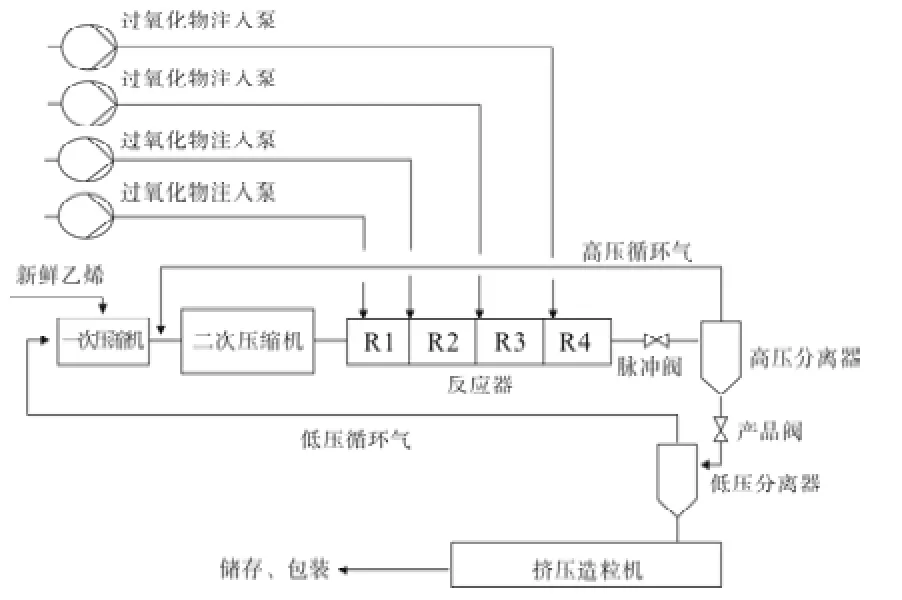

工艺气体乙烯经过一次压缩机、二次压缩机压缩后达到压力为 270~280 MPa,再经过反应器前的预热器加热后温度达到 160~170 ℃,在不同浓度的有机过氧化物作用下,在反应器不同的四个区域的起始处引发聚合反应,形成聚乙烯。乙烯的聚合反应是一个强放热的过程,需要采用热水在反应器的壳侧撤出反应热。反应后的聚合产物经过挤压造粒系统后,送往脱气料仓,经过脱气,最后送往包装料仓。其工艺流程简图如图1所示。

图1 装置工艺流程简图Fig.1Theplantprocess flow diagram

2 反应器粘壁后现象

2.1 产量出现明显下降

当反应器有粘壁现象时,产量会有明显的下降。以神华榆林能源化工有限公司 LDPE 装置为例,生产 2426H 时,正常产量为 43 t/h,当反应器物料粘壁严重时,产量只能有 35 t/h。

2.2 反应温峰后移且峰谷升高

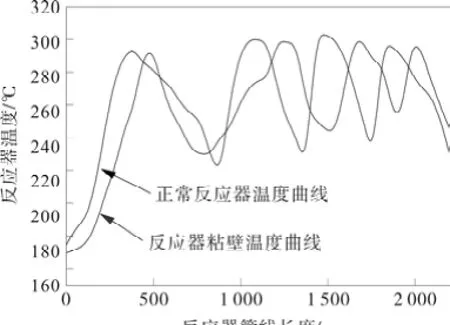

当有物料粘附在反应器壁上时,导致反应器壁传热效率变差,在热水温度和流量以及有机过氧化物注入量不变的情况下,反应温度会上升。为了控制反应温度不超过允许值(一般为 305~310 ℃),只能降低有机过氧化物的注入量,才可以保证装置正常平稳运行。这样就反应热不能及时撤走,会导致峰谷温度上升。反应温度未能及时撤走,第二点引发剂又开始注入引发反应,温度又开始上升,这样整个反应温峰就会出现后移现象。结果如图2所示。

图2 反应器粘壁前后温度曲线图Fig.2 Temperature curves before and after the reactor wall sticking

2.3 产品出现不正常现象

反应器有物料粘壁时,有部分粘壁物料也会随着正常熔融物料进入造粒系统,导致粒料出现凝胶粒子、色粒,薄膜产品出现“鱼眼”现象等,直接影响了 LDPE 的产品质量。

3 反应器产生粘壁的原因

聚合物的分子量越大,其黏度也越大,流动性能就越差,容易粘附到反应器管壁上,从而造成反应器粘壁现象。粘壁后的反应器管壁传热系数降低,反应器有效管径变细,乙烯聚合单程转化率降低,进而生产负荷下降。粘壁的聚合物长期停留在反应器壁上会发生交联、氧化反应,进而影响产品的质量。

3.1 反应物在反应器停留时间过长

反应物料长时间处于反应器中,及时得不到引发剂的引发反应,某些烃类物质也会发生反应,反应生成一部分相对分子质量较高、黏度较大的聚合物会粘附在反应器壁上[2]。如反应压力达到 250 MPa以上、温度达到 180 ℃时,无引发剂引发,乙烯也会发生聚合反应,只是生成的聚合物相对分子质量大、黏度也大。

3. 2 反应物预热温度不足

有机过氧化物在一定的温度下才能引发反应,因此,需要将一次、二次压缩机加压后的乙烯在反应器预热器的作用下加热到通常为 155~175 ℃,才能达到引发剂的引发温度。如果经过预热器加温后的乙烯温度达不到引发剂的引发温度,则聚合反应速率低,生成大量高分子、黏度大的聚合物,这些聚合物会粘贴在反应器上。这是由于工艺气温度过低,不利于链转移反应,反而有利于聚合度的升高,产生的低熔融指数、黏度大的聚合物较多,反应器出现粘壁的机会明显增加[1,2]。

3.3 有机过氧化物配置不合理

德国 Basell 公司 Lupotech TS 管式法生产LDPE 工艺装置使用的引发剂通常为过氧化特戊酸叔丁酯(TBPPI)、过氧化-2-乙基己酸酯(TBPIN)、过氧化-3,3,5-三甲基己酸叔丁酯(TBPEH)和二叔丁基过氧化物(DTBP)四种有机过氧化物,其引发温度分别为 160~190、180~240、230~250 和 240~295 ℃。如果低温过氧化物引发剂浓度不足,就会导致聚合反应速率过慢,活性自由基在反应器的低温区停留时间过长,会产生分子量较高、黏度较大的聚合物。

3.4 调整剂加入量过低

为了控制 LDPE 产品的熔融指数和密度参数,在Lupotech TS 管式法生产工艺中通常使用丙烯或丙醛作为分子量调整剂。丙醛或丙烯的加入,在大分子直链上增加了烷基支链,从而增加了聚合物长链的支化度。在聚合反应前,需注入一定量的分子量调整剂,保证反应器系统内有一定的链转移剂的初始浓度。如果分子量调整剂注入不及时,导致整个反应器系统内链转移剂浓度不足,聚合反应的链增长速度大于链转移速度,反应会向链增长的方向进行,从而生成大量分子量高、黏度大、流动性差的的聚合物,进而导致反应器粘壁[2,3]。

3.5 原料中含有杂质影响

高压管式法聚乙烯生产要求原料乙烯、调整剂丙烯、丙醛的纯度都要达到 99%以上,如果原料中含有杂质,就会影响整个聚合反应。如原料中含有或能分解出其它不饱和烃类,这些烃类杂质在高温、高压下可与乙烯发生聚合反应,生成相对分子量高、黏度大的聚合物。还有,稀释引发剂有机过氧化物所需要的溶剂油中可能含有不饱和烃,这些不饱和烃在高温、高压下的作用下也会自聚或与乙烯发生聚合反应,会得到分子量大的聚合物,该类聚合物也容易引起反应器粘壁。

3.6 反应器冲刷力度不够

正常反应过程中,高压熔融聚合物(夹带含有乙烯)经过脉冲阀减压后进入高压产品分离器进行分离。脉冲阀的脉冲作用会对反应器内聚合物流体产生脉冲作用力,进而能很好的脱除反应器粘壁的物料。如果脉冲阀的参数(如脉冲深度、脉冲时间、脉冲间隔时间等)设置不合理,反应器管壁得到的冲刷力度不足,粘壁料不能及时排出,会逐渐积累而造成严重的反应器粘壁。

3.7 内部油带入反应器

润滑一次压缩机、二次压缩机的连杆、活塞、十字头等部件的内部油,尤其是二次压缩机的内部油有可能会随着工艺气体混入反应器中。内部油中可能会含有一些不饱和烃(如丁烯、戊烯、异丁烯等),在高温、高压的条件下可能会自聚或与乙烯发生聚合反应,生成分子量大、黏度大的聚合物,这些流动性差的聚合物会粘附在反应器上,进而导致反应器粘壁。

3.8 停车时反应器物料未排净

装置停车后,大部分聚合产物需要排出到高压分离器和低压分离器中。少部分的残留聚合物可通过高压循环气体带入到高循分离器和高压分离器。如果反应器中的聚合物产品不能彻底排干净,有空气进入反应器,在热、氧的共同作用下这些聚合物会发生交联反应、氧化反应,从而改变了聚合物的分子结构和组成结构,黏度也会明显增大,导致装置下次开车时反应器粘壁加剧现象。

4 粘壁处理方法

4.1 生产高熔融指数产品

如果反应器出现粘壁,可考虑切换牌号,生产黏度小、熔融指数较高的 LDPE 产品。如 2420D 牌号的切换到 2 420 K 牌号,2 420 D 的熔融指数为0.25~0.35 g/10 min, 2 420 K 的熔融指数为 3.6~4.4 g/10 min。由于高熔融指数聚合物的流动性能好、黏度小,利用高熔融指数的聚合物流动性能好的优势,对粘壁物料进行多次反复冲刷,进而带走粘附在反应器管壁上的物料,达到清洁反应器管壁的目的。

4.2 调整热水温度及流量

热水在 LDPE 装置中的主要用途是给反应器撤热。根据压力等级不同分为低压热水、中压热水。由于热水压力等级不同,则温度也不同,通过控制热水压力即可控制热水温度。正常情况下,低压热水温度约为 170~175 ℃,中压热水温度为 180~185 ℃。在保证装置正常生产的情况下,对低压热水和中压热水的流量和温度进行适当的调整(如周期性的提高、降低热水温度或增加、减少热水的流量),利用热胀冷缩的原理进行破坏粘壁物料的稳定性,并在物料冲刷力的作用下来脱除反应器的粘壁物料。

4.3 调整脉冲阀的参数

脉冲阀的作用是在一定的脉冲频率下使反应器内形成周期性的压力变化,在保障聚合反应所需要的压力值的情况下,可以通过压降的作用力瞬间提高反应器内物料的流速。当反应器出现粘壁现象时,可通过缩短脉冲周期、增加脉冲深度、增大最低压力持续时间等参数,使反应器内部物料产生更加强有力的脉冲,对处理粘壁有良好的效果[4]。以生产产品 2426H 牌号为例,正常情况下,脉冲阀的脉冲周期为 70 s,脉冲深度为 50 MPa;反应器出现粘壁时,可将脉冲周期调整为 50 s,脉冲深度调整为 70 MPa。这样就可以增加脉冲次数,加大脉冲压力降,有利于冲刷反应器内粘壁料。

4.4 停车时控制物料循环时间

装置计划停车时,为了使反应器的物料尽可能排入到高压产品分离器中,必须在停止聚合反应的情况下,保持反应器压力在 100 MPa 左右,保持二次压缩机运行 30 min 以上,这样才可以保证工艺气将反应器中的物料尽可能的带入到高压产品分离器中,进而减少反应器中的聚合物料。

4.5 停车后清除粘壁物料

当反应器物料粘壁特别严重,影响到装置正常生产时,将装置停车后,通过拆卸反应器管线连接法兰,将每一段反应器放置在特制的油锅中进行反复高温处理,然后进行清洗,再回装。这种方法不仅耗时、费力,回装后的反应器还需要重新进行打压、试漏、置换等工作,工序复杂,不建议采用。装置停车后,也可以在反应器内注入溶剂油,利用反应器夹套中的热水加热反应器,将反应器的粘壁料溶解到溶剂油中,这样也可以将反应器粘壁物料清除[5,6]。

5 结束语

LDPE 高压管式法生产工艺很难避免反应器物料粘壁的问题,但是通过严格控制工艺指标、由低熔融指数转产高熔融指数 LDPE 产品、调整热水温度及流量、适当调整脉冲阀参数等多种办法可明显降低反应器物料粘壁的现象,从而保障了装置的生产能力和保障了产品的质量指标。

[1]王会伦,邓方文. LDPE 管式反应器物料粘壁的原因及预防措施[J].合成树脂及塑料,2014,31(2):58-61.

[2]朱国庆. LDPE 管式法工艺粘壁的原因分析及处理[J]. 合成树脂及塑料,2010,27(1):36-38.

[3]张宏峰,史秀丽. 高压管式法工艺粘壁产生原因分析及措施[J]. 炼油与化工,2007,18(4):19-21.

[4]唐 玲. 影响高压聚乙烯产品质量的因素分析及对策[J]. 甘肃科技,2013,29(15):24-26.

[5]张学智,徐向明,牛来平. 高压低密度聚乙烯反应器黏壁的原因及处理方法[J]. 石化技术与应用,2008,26(3):260-263.

[6] 闫琇 峰. LDPE 管式法工艺粘壁的原因分析及对策[J]. 合成树脂及塑料,2007,24(2):38-41.

Reasons and Solutions of Wall Sticking in Highpressure Low Densitypolyethylene Tubular Reactors

GUO Shou-yin, RUAN Yan-jun

(Shenhua Yulin Energy Chemical Co.,Ltd., Shaanxi Yulin 719300, China)

The importance of taking off wall sticking in highpressure low densitypolyethylene (LDPE) tubular reactor was described, and theproductionprocess of LDPEplant was briefly introduced. In addition, causes of wall sticking in the tubular reactor were analyzed, and theprecautions and treatment methods wereput forward to ensure full load operation of theplant and highproduct quality index.

Highpressure low densitypolyethylene;Wall sticking;Molecular mass;Treatment methods

TQ 325.1

B

1671-0460(2017)02-0339-03

2016-08-29

郭首印(1988-),男,陕西省榆林市人,助理工程师,2012 年毕业于延安大学化学工程与工艺专业,从事高压聚乙烯生产技术工作。E-mail:847545072@qq.com。

阮艳军(1986-),男,工程师,硕士,从事高压聚乙烯生产技术管理工作。E-mail:ruanyanjun2010@126.com。