双金属复合钢管的生产工艺及工业应用

聂向晖,李 亮,刘迎来,王长安,王高峰

(中国石油集团石油管工程技术研究院 陕西 西安 710077)

·综 述·

双金属复合钢管的生产工艺及工业应用

聂向晖,李 亮,刘迎来,王长安,王高峰

(中国石油集团石油管工程技术研究院 陕西 西安 710077)

介绍了双金属复合管的结构特点及其主要生产工艺,对比分析了各种生产工艺的优缺点;阐述了双金属复合管在诸多领域中的应用,分析了不同领域中传统管材的应用缺陷和双金属复合管的应用优势;从耐蚀能力、焊接性能、耐高温性能、力学性能、成本价格等方面,对双金属复合管、碳钢管、耐蚀合金管进行了综合对比,对双金属复合管的应用前景进行了展望,指出应根据服役工况、工厂设备、技术条件等具体情况合理选择衬管材料和复合管的制造方法。

双金属复合管;基管;衬管;耐蚀合金

0 引 言

据统计,我国每年因腐蚀而造成的损失达数千亿元,其中管道腐蚀占相当大的比例,管道腐蚀最严重的是能源领域,目前各种管网中应用最广泛、腐蚀最严重的是碳钢和低合金管。长期以来人们开发了各种技术来防止流体对管道的腐蚀,如在管道内涂、镀、渗、衬耐蚀层,在流体中添加缓蚀剂以及使用耐蚀合金等[1]。多年的实践证明:耐蚀合金管是理想的防腐蚀管道材料,但是阻碍耐蚀合金管全面替代钢管应用的最大障碍是其价格昂贵,以及大部分耐蚀合金的强度低于碳钢和低合金管[2]。为了综合利用碳钢、低合金钢和耐蚀合金的优点,即碳钢和低合金钢的优良力学性能和低廉的价格,以及耐蚀合金优异的耐蚀性能,双金属复合管应运而生。双金属复合管的衬管一般采用薄壁耐蚀合金材料,可根据不同的腐蚀环境选用相应材料(如不锈钢、镍基合金或其他耐蚀合金等),以保证其良好的耐腐蚀性能;基管采用碳钢或低合金钢,以保证其力学性能符合相关要求[3]。随着双生产工艺和方法的不断地进步、生产标准的逐步完善,双金属复合管以其优越的力学性能,良好的耐腐蚀性能,在石油天然气输送、海洋工程、化学工业等行业正逐步得到广泛的应用和稳步的发展。

1 复合形式

根据双金属复合管基衬结合形式,复合管可分为:机械复合管和冶金复合管两种:机械复合管的基衬之间紧密贴合,属于过盈配合的机械结合,当沿复合管纵向切开时,基衬可完全分离;冶金复合管是指通过冶金复合板(卷)进行成型焊接,及通过堆焊或离心浇铸等方法制成的复合管,其基衬金属之间形成冶金界面,异金属通过冶金方式连接在一起,其连接强度一般不低于两种金属中强度较低的一种[4]。

机械复合管具有生产工艺简单、工序少、生产成本低的优点,但其缺点也很明显,主要体现在三方面:首先,结合层存在很大的应力集中甚至宏观间隙,结合强度不高,高温下可能因碳钢和不锈钢间膨胀系数差异以及层间存在气体造成內覆层失稳、鼓泡;其次,內覆不锈钢焊管处于焊接和冷加工状态,从而降低了它的抗腐蚀能力;最后,受限于机械结合结构,机械复合管不能进行冷热加工制造弯头、三通等配件[1,3]。冶金复合管克服了上述问题,具有很好的结合强度,但其生产成本高、工艺复杂、制造难度大[3]。

2 生产工艺

目前机械复合管的生产工艺方法主要有机械旋压法、爆炸复合法、液压复合法、机械拉拔法四种方法;冶金复合管的生产方法主要有热成型法、离心铸造法、离心铝热剂法、爆炸焊成型法等。此外,粉末冶金法、激光包覆法、电磁成型法也有少量应用。

2.1 机械旋压法

机械旋压法是利用外层基管(碳钢管)弹性变形范围大,内层衬管(不锈钢管)屈服强度低的特性,在旋压机具螺旋进给的挤压下,使内层衬管发生连续局部塑性变形,外层基管始终保持在弹性变形范围之内。当外力去除后,外层基管弹性收缩,内层衬管已呈塑性变形无法收缩,从而使内层衬管外表面嵌合在外层基管的内表面中,达到复合成型的目的。该法生产的复合管抗挤压强度高、稳定性好、性价比高。

2.2 爆炸复合法

爆炸复合法是将装配好的内外管放置在水槽内,将集束炸药放置在内层衬管轴线上,通过炸药产生的爆炸力,引起水槽内水压瞬间增高,瞬间增高的水压推动内层衬管在直径方向向外扩张,在轴向方向向内收缩,向外扩张的内层衬管在水压的作用下,扩张至外层基管的内表面上,并在水压的作用下,随外层基管继续扩张,直至压力消失,复合成形。该法生产的复合管一次性瞬时成型,各点复合压力基本相同,但采用该法比较危险,对精确计算炸药量需要进行相应的经验和验证工作[5],同时内外管环状结合力较小、结合面间隙较大。

2.3 液压复合法

液压复合法是将装配好的内外管完全密封成一密闭长筒,再将液体注入筒内,逐步加压筒内的液体,使得内层衬管逐步的在直径方向向外扩张。通过连续逐步施压,使得内层衬管最终发生塑性变形,外层基管仍处于弹性变形范围内,当内管塑性变形达到规定要求时,释放压力,此时外层基管回复大于内层衬管的弹性回复,内外管紧密贴合,复合完成[6]。该法生产复合管时各点压力相同,相对爆炸复合,衬管和基管的变形量更容易控制。

2.4 机械拉拔法

拉拔复合法是将装配好的内外管,通过模具进行拉拔,从而实现紧密配合的机械结合,使内外管结合为一体。文献报道的拉拔复合法有两类[7]:一类是在拉拔前将内外管松套在一起,通过成型模使内外管均产生塑性变形,达到紧密的机械结合,这种工艺适用于小径管;另一类是采用大小不同的锥体拉挤芯棒穿入内管,外部动力通过连杆带动拉挤芯棒向管材作相对移动,对内管完成轴向扩径挤压的过程,达到内管与外管紧密的机械结合。拉拔后一般还要进行缩径或扩径,该法生产的复合管内表面圆整度好,但成形力要求较大、能耗较高。

2.5 热成型法

热成型制造工艺包括热轧和热挤压两种方法,前者主要适用于有缝复合管用板(卷)的生产,后者适用于无缝复合管的生产。热轧复合实质上属于压力焊,如果变形量足够大,轧辊施加的压力就会破坏金属表面的氧化膜,使表面达到原子接触,从而使两表面焊在一起,该方法生产率高、质量好、成本低,常用于壁厚小的管材加工[5]。热挤压是是将两种以上的金属组成的大直径复合坯料加热到1200℃左右,然后挤过由模具和芯轴形成的环状空间,当挤压坯料截面缩减到10:1时,高的挤压压力和温度会在界面处产生“压力焊”的焊接效应,促进界面间的快速扩散和结合,实现界面异金属材料的冶金复合。热挤压法适合热加工性差、塑性低的高合金金属的加工[8]。

2.6 离心铸造法和离心铝热剂法

离心铸造法适用于制造内衬金属熔点低于外层金属熔点的复合管,衬层和基体均采用熔融态金属,首先将制外管的钢液引入一旋转金属模,当外管凝固并达到一定温度时,浇入耐蚀合金等内层金属,通过控制铸造条件,可以生产出牢固的冶金结合双金属复合管[8]。离心铸造法的优点是:界面实现冶金结合,致密度高,排渣、排气性好;其缺点是:若没有其后的热变形,仅限于铸态使用,其粗大的铸态组织导致各层金属的力学性能不能充分发挥。

离心铝热法也称为SHS—离心法,其实质是在离心力场中引起铝热反应。管道复合时,先将金属铝粉和其他金属氧化粉末混合均匀,浇入管内,然后将管子旋转,在离心力的作用下,粉末如液体一样流动,在整个内表面形成一均匀涂层。点燃后,放热反应在几秒钟内就可达到焊接或堆敷的温度。反应产生的过热熔化金属温度很高,钢可达到2 500 ℃~2 960 ℃,与基底形成冶金结合的堆敷层。该法具有效率高、成本低、不需附加能源等特点[5,8]。

2.7 爆炸焊成型法

爆炸焊成型法是利用炸药爆炸产生的冲击波,使内管发生塑性变形,紧贴外管,两搭接的金属表面实现固相焊接的方法。利用爆炸焊成型,覆层可小于0.2 mm,熔合比最小可达到5%,覆层紧密,产品适用性广[9]。另外,利用爆炸焊可实现多种金属间的连接,有些是采用其他方法不能实现的。爆炸焊成型法对尺寸较长的复合管炸药量很难准确确定,而且具有一定的危险性,结合界面属于非扩散冶金结合[8]。

2.8 堆焊成型法

堆焊是较早使用的制造复合金属的方法,它是指用熔焊、钎焊、热喷涂、喷熔等方法在工件表面堆敷一层具有特定性能材料的工艺过程。堆焊包括硬质堆焊和金属喷涂,前者指利用熔化技术使金属表面熔敷上另外一层金属,后者则是将微细的金属颗粒沉积到金属表面[5]。堆焊法不能复合两种熔点相差太大的材料,也不能复合焊接时产生脆性金属间化合物的材料,此外,进行大面积堆焊时的成本较高。

3 工业应用

3.1 石油天然气输送用复合钢管

油气田经过上百年的开采和使用,易于开发的油气资源越来越少,对于强腐蚀油气田的开采,传统材料已经难以满足油气田发展的需要,例如:在海洋油气田开采过程中,由于腐蚀引起管壁整体或局部变薄,使管壁强度降低或发生应力集中,严重时造成管壁穿孔或破坏,导致海底管线不能正常输送,甚至因原油泄漏导致海洋环境的污染[10]。相对于使用耐蚀合金钢管或在常规管道中加缓蚀剂,采用双金属复合管具有明显的性价比和环保效益。

3.2 炼化换热器用复合钢管

石油和天然气中含有多种硫化物,在炼制加工过程中,会引起设备发生多种形式的破坏。按照环境温度不同,破坏机理可分为90 ℃以下的硫化物应力腐蚀和高温H2S、CO2一般性腐蚀,这两种腐蚀常发生在炼油装置的冷凝器和冷却器中,导致换热器钢管表面产生腐蚀麻坑,甚至腐蚀穿孔,大大降低设备的运行周期。采用0Cr18Ni9、0Cr19Ni9、0Cr18Ni9Ti、304、304L、316、316L等材质衬管制造的复合管换热器,在不同的酸性介质中,均有良好的耐蚀性能,同时具有很好的高温抗氧化性、热强性,在炼化换热器中得到了广泛应用。

3.3 工矿物料输送用复合钢管

采用管道输送物料具有高效、节能、污染小、损耗低等优点,随着输送物料种类增多,输送距离增长,输送量增加,管道输送行业对管道材料的要求越来越高,希望有多种管道材料供输送不同性质的物料时选用。双金属复合管可根据输送物料的理化性质和工况条件,选择不同的材料组合,从而使材料发挥最大的潜能,例如:对于磨损性强的粉状物料,如矿粉、氧化铝粉等可采用耐磨合金衬管与普通碳钢管进行复合,使耐磨性提高;对于水煤浆、泥浆等腐蚀性强的泥料,可采用耐蚀合金衬管与普通碳钢管复合[11],使耐蚀性提高。

3.4 锅炉用复合钢管

高压锅炉管使用时经常处于高温和高压条件,钢管在烟气和水蒸气的作用下,会发生氧化和腐蚀,因此要求钢管具有较高的持久强度、优异的抗氧化腐蚀性能和良好的组织稳定性。目前,兼具性能和成本优势的双金属复合管已在锅炉中得到了大量应用。例如:超超临界锅炉产生的高温高压蒸汽,要求过热器用钢管具有耐650℃、35 MPa蒸汽条件下的高温强度,优良的外表面耐高温腐蚀能力和内表面耐水蒸气氧化性能等特性,瑞典Sandivik公司据此开发了由碳钢作为基管,奥氏体超低碳不锈钢Sanicro28作为衬管的锅炉用双金属复合钢管[12]。此外,双金属复合管还在燃油锅炉烟气余热回收、碱回收锅炉中得到了应用。

3.5 海水淡化用复合管

海水是具有高盐量、导电性和生物活性的腐蚀性电解质溶液,所以海水淡化装置的取水管道或者海水热交换器用管一般要选用铜合金、钛及其合金、特种不锈钢、铝合金等耐海水腐蚀合金材料。目前,国内一些公司已经开发出了衬管为钛管、基管为普通碳钢或合金钢的海水淡化专用复合管,取得了良好的效果。

4 综合性能

双金属复合管在耐蚀性能方面与整体耐蚀合金管基本相同,强度不亚于碳钢或低合金管;与普通钢管相比,双金属复合管价格为其两倍,但使用寿命却达到其4~6倍,双金属复合价格比整体耐蚀合金管低50%以上,并且力学性能也优于不锈钢等耐蚀管。随着双金属复合管在油气输送管道中的用量越来越大,其卓越的综合性能得到了越来越显著的体现,表1是国内某厂对应用在石油天然气行业中的管道从承压能力、耐腐蚀能力、焊接性能、耐高温能力、力学性能以及价格方面所进行的综合比较,可以看出,双金属复合管的综合性能最优,其在以上各个方面都具有很大的优势,其在石油天然气管道中具有很强的竞争力。

表1 双金属复合管与其他管道的综合性能比较

注:2分—优,1分—中,0分—差

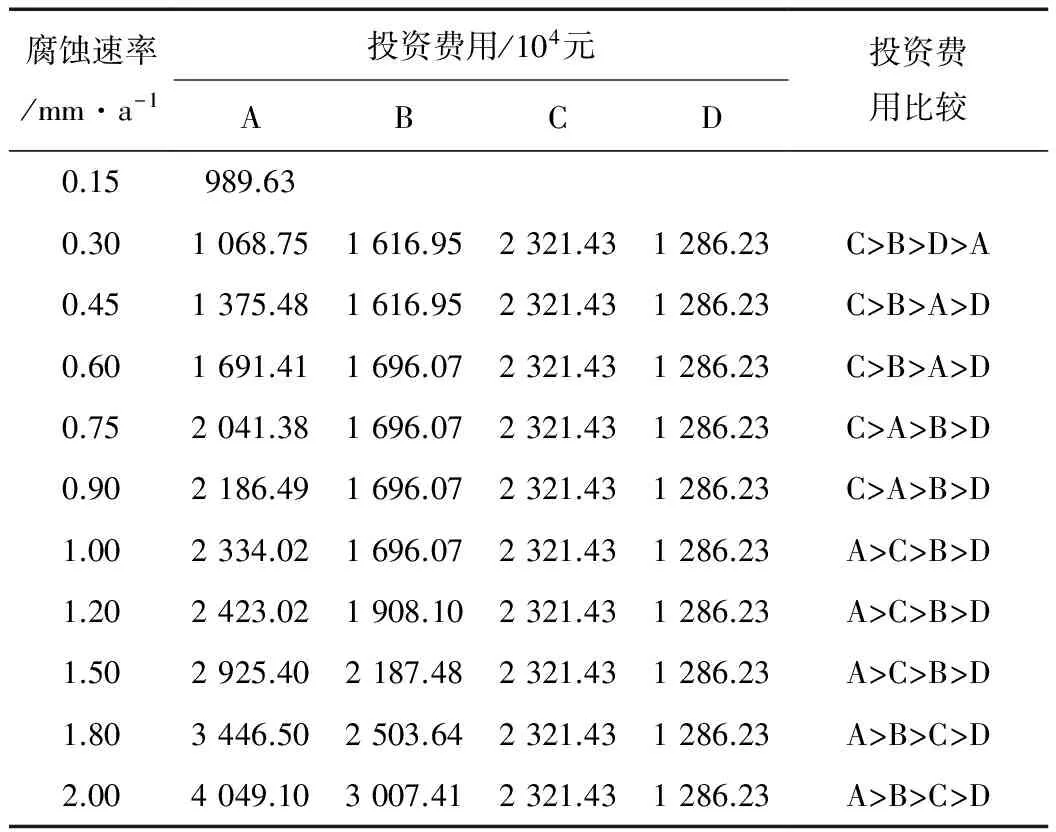

对于集输管线,相关文献[13]以徐深1集气站环境为基础(气井CO2分压为0.648 MPa),对碳钢加腐蚀裕量(A)、碳钢加缓蚀剂(B)、耐蚀合金(C)和双金属复合管(D)四种防腐措施进行了经济对比分析,结果见表2。表2中的结果表明,在气井开发年限中,当腐蚀速率超过0.45 mm/a时,采用316L双金属复合管为最经济的防腐措施。

5 结束语

目前,国内外已形成了多种双金属复合管的生产工艺,这些生产工艺即包括传统的旋压法、挤压法、堆焊法、爆炸焊法等,也包括最新发展起来的的电磁成型法、离心铝热剂法。这些方法各有优劣,同时衬管材料也多种多样,用户应根据服役工矿需要、工厂现有设备及技术条件进行合理的选择。双金属复合管以其优越的力学性能,良好的耐腐蚀性能,未来必将在石油、石化、核工业、医药、食品加工等领域得到越来越广泛的应用和稳步的发展。

表2 几种不同防腐措施的经济性比较

[1] 凌星中.冶金结合复合钢管研制和应用[J].焊管,2006,29(1):42-79.

[2] 张立君,张燕飞,郭崇晓.2205双相不锈钢双金属复合管焊接工艺研究[J].焊管,2009,32(4):30-34.

[3] 李发根,魏 兵,邵晓东,等.高腐蚀性油气田用双金属复合管[J].油气储运,2010,29(5):359-362.

[4] 郭崇晓,张燕飞,吴 泽.双金属复合管在强腐蚀油气田环境下的应用分析及其在国内的发展[J].全面腐蚀控制,2010,24(2):13-17.

[5] 张宝庆.双金属复合管的制造技术浅析[J].机电工程技术,2009,38(3):106-108.

[6] 涂厚道,周庆生,王先进.复合管生产综述[J].焊管,1996,19(6):5-9.

[7] 陈海云,曹志锡.双金属复合管塑性成型技术的应用及发展[J].化工设备与管道,2006,43(5):16-21.

[8] 赵卫民.金属复合管生产技术综述[J].焊管,2003,26(3):10-14.

[9] 王学生,李培宁,郭茶秀.不锈钢复合管液压胀接装置[J].机械工程师,2001(2):10-11.

[10] 周声结,郭崇晓,张燕飞.双金属复合管在海洋石油天然气工程中的应用[J].中国石油和化工标准与质量,2011(11):115-116.

[11] 於 方,秦建平.双金属管在管道输送中的应用[J].钢管,2000,29(1):34-36.

[12] 邢 娜,黄 宝,何立波.超临界超超临界锅炉管品种的开发现状[J].特殊钢,2016,37(1):17-21.

[13] 傅广海.徐深气田CO2防腐技术分析[J].油气田地面工程,2008,27(4):66-67.

Production Technology and Application of CRA Clad or Lined Pipe

NIE Xianghui, LI Liang, LIU Yinglai, WANG Chang′an, WANG Gaofeng

(CNPCTubularGoodsResearchInstitute,Xi′an,Shaanxi710077,China)

The structures features of CRA clad or lined pipe are introduced and the main production technologies are presented. The advantages and disadvantages of the various production technologies are comparatively analyzed. Besides, the applications of CRA clad or lined pipe are described. The inferiorities of traditional pipe and superiorities of CRA clad or lined pipe in the different fields are analyzed as well. Based on corrosion resistance, welding performance, heat resistant property, mechanical property and cost price, the CRA clad or lined pipe, carbon steel pipe and CRA pipe are made a comprehensive comparison. The application prospect of CRA clad or lined pipe in the future is also described. Meanwhile, it is pointed out that the choice of liner material and production technologies should be based on working condition, facility in the mill and technical condition.

CRA clad or lined pipe; backing steel; liner; corrosion resistant alloy

聂向晖,男,1972年生,高级工程师,2009年毕业于北京科技大学材料学专业,获博士学位,现主要从事石油管材技术服务工作。E-mail:niexh@cnpc.com.cn

TG376.9

A

2096-0077(2017)01-0014-04

10.19459/j.cnki.61-1500/te.2017.01.003

2016-05-20 编辑:葛明君)