石油管工程技术进展及展望*

冯耀荣,张冠军,李鹤林

·综 述·

石油管工程技术进展及展望*

冯耀荣,张冠军,李鹤林

(石油管材及装备材料服役行为与结构安全国家重点实验室,中国石油集团石油管工程技术研究院 陕西 西安 710077)

伴随着中国石油集团石油管工程技术研究院(及其前身)的建立和发展,“石油管工程(学)”学科应运而生。35年来,“石油管工程(学)”学科得到了快速发展,建立了石油管材及装备材料服役行为与结构安全国家重点实验室、中国石油学会管材专业委员会等科研和学术技术交流平台,构建了从微观组织分析到全尺寸模拟试验完整的石油管试验研究装备体系,形成了以院士、国家和省部级专家为骨干、专业和年龄结构合理的创新团队,基本形成石油管工程核心技术体系,先后获得国际、国家、石油天然气行业授予的安全、质量、计量、标准、失效分析等方面的权威资质和授权25项,开创了科学研究、质量监督、技术服务三位一体、协调发展的模式,取得重要科技成果100余项,有力支撑了国家西气东输等重大管道工程、重点油气田勘探开发,促进了石油管的全面国产化和质量性能水平提升。在当前我国经济发展“新常态”和低油价形势下,石油管工程技术面临诸多挑战,石油管工程科技创新比以往任何时候都更加迫切。亟待进一步传承和发展“石油管工程(学)”学科,发展石油管失效控制和服役安全理论,进一步加强石油管工程超前储备和应用基础研究,突破石油管工程应用关键技术,建立或完善石油管材料服役行为与结构安全核心技术体系,有力支撑石油天然气工业发展。

石油管工程(学); 油井管; 油气输送管;材料服役行为; 结构安全;失效控制

0 引 言

1981年,为了加强石油专用管材的质量控制、失效分析及预防和科研工作,石油工业部成立石油专用管材料试验中心(石油管工程技术研究院前身)。经过35年的发展,石油管工程技术研究院从无到有、从小到大、由弱变强;创立了石油管工程(学)学科[1,2];建立了石油管材及装备材料服役行为与结构安全国家重点实验室、陕西省重点实验室、中国石油集团石油管工程重点实验室、国家安全生产石油管及装备安全技术研究中心、中国石油学会管材专业委员会等科研和学术技术交流平台;构建了从微观组织分析到全尺寸模拟试验完整的石油管试验研究装备体系,试验仪器和装备488台(套),其中全尺寸模拟试验研究的标志性大型设备有10台(套);形成了以院士、国家和省部级专家为骨干、专业和年龄结构合理的创新团队;基本形成石油管工程核心技术体系,涉及5个主要技术领域,包含一级技术12项,二级技术36项;先后获得国际、国家、石油工业和中国石油集团授予的安全、质量、计量、标准、失效分析等方面的权威资质和授权25项;开创了科学研究、质量监督、技术服务三位一体、协调发展的模式,成效显著。

1)围绕国家重大油气管道工程需求,研究形成X70/X80管线钢和钢管关键技术指标体系、管道断裂和变形失效控制技术、X70/X80大口径输气管道风险评估技术,研究制定X70/X80 管线钢和钢管系列标准70余项,为西气东输等重大管道提供决策支持和技术方案,推动X70、X80高强度管材的规模化应用,支持和促进西气东输800万吨管材国产化,其中西气东输管线国产化率达到50%,西气东输二线国产化率达到90%,实现了钢级从X52到X80、输送压力从6.4 MPa到12 MPa的重大跨越,我国用20年时间赶上和超过了发达国家水平,实现了国际领跑,有力支撑了国家重大管道建设及安全运行,为我国石油天然气工业做出了重要贡献[3-5]。

2)建立了深井超深井、高温高压气井、致密油气井用高强度、高韧性、高抗挤、耐腐蚀、特殊密封结构等非API油井管标准体系和技术体系,形成基于气井全寿命周期的管材选用和适用性评价方法,研发了系列缓蚀剂,为塔里木、长庆等西部大庆、新疆大庆建设提供了有力的技术支撑,促进了油井管国产化率和质量技术水平持续提高,油井管国产化率由上世纪80年代初的不足10 %上升到目前的98%以上,保障了重点油气田勘探开发的安全[3,5,6]。

3)系统研究了石油管材的失效模式、机理、规律及原因,建立了石油管材失效数据库和案例库,积累石油管材及装备失效案例1 600余例,其中包括“11·22”黄岛输油管道泄漏爆炸事故等在内的重大失效事故100余起,为事故处理和预防提供了决策和技术支持。

4)完成了数以万计的石油管材质量监督检验、新产品质量鉴定评价、制造许可和型式试验;完成了数千万吨的石油管材驻厂质量监督和现场检验,保障了管材质量和使用安全;建立了比较完善的石油管材标准体系,围绕重大管道工程、重点油气田勘探开发制修订近200项国家、行业、重大工程标准;成为ISO TC67/SC2 副主席、并行秘书处,SC2、SC5投票委员单位和中方技术对口单位,为石油管材的质量和安全保障做出了贡献。

1 石油管工程技术主要进展

35年来,石油管工程技术研究院和石油管及装备材料服役安全国家重点实验室围绕西气东输等国家重大管道建设工程、塔里木和长庆等重点油气田勘探开发工程潜心研究,攻坚克难,取得了100余项重要科研成果;发表论文2 100余篇,出版专著及研究文集20余部,获得授权专利400余件(其中发明专利152件),研发软件54套,制修订国家、行业、企业和重大工程标准270余项,向ISO/API提出标准制修订提案23件,100余项成果获得省部级科技成果奖励,其中西气东输工程技术及应用、我国油气战略通道建设与运行关键技术等13项成果获国家科技进步一、二等奖,油气输送管道失效控制及工程应用、石油管工程试验平台建设及关键技术创新等10项成果获省部级特等奖和一等奖。

1.1 X70/X80管线钢和钢管应用关键技术

针对国家重大管道工程和高钢级管线钢及钢管工程应用和应用基础问题,开展了系统研究,取得了一系列重要成果,为重大管道工程提供了有力的技术支撑,推动了X70/X80管线钢和钢管在重大管道工程中的规模化应用[3-5,7,8]。

1)研究提出了西气东输系列管线X70/X80管材关键技术指标,形成高钢级管线钢和钢管材质选用及针状铁素体组织分析鉴别与评定技术、管型选用及螺旋埋弧焊管残余应力控制技术、高钢级厚壁管线钢及钢管综合性能评价和质量控制技术,制定了兼顾安全性与经济性的系列标准70余项;研究提出了X80弯管和管件成分设计,研发了感应加热弯管及管件的制造工艺。

2)联合研发了国际先进的50 000 J大摆锤试验系统,建成了高压输气管道全尺寸气体爆破试验场,建立了相应的试验方法。自主研发了适用于富气组分的天然气减压波分析和高压输气管道止裂预测软件,研究提出了西气东输系列管线安全运行参数控制要求和管材止裂韧性要求。首次开展了X80螺旋埋弧焊管管道实物气体爆破试验,验证了西气东输二线管材的止裂能力,如图1所示。

3)联合研发了国际先进水平的大口径钢管在模拟工况条件下整管内压+弯曲复合载荷变形试验系统及试验方法;研究提出了基于屈曲应变数值模拟和量纲分析的管线压缩应变容量预测方法;研究揭示了多种规格X70大变形钢管的压缩应变容量与钢管几何尺寸、材料组织性能之间的关系,如图2所示,提出了确定钢管屈曲应变能力的方法;发明了大应变钢管的制造方法,研究制定了西气东输二线、中亚管线、中缅管线等基于应变设计地区使用直缝埋弧焊管技术条件。

图1 X80螺旋焊管止裂韧性预测及实物气体爆破试验

图2 X70抗大变形管线钢管的组织和性能

1.2 油气管道和储气库安全评价与完整性技术

围绕油气管道安全评价、风险评估、修复补强、储气库管柱选材评价、储气库安全风险评价等几个方面开展技术攻关,取得了系列创新成果[9-12]。

1)研究形成油气管道安全风险评价技术及软件,建立了油气管道失效概率计算模型,提出了油气管道目标可靠度确定方法,制定了我国油气管道风险可接受推荐准则,形成了系统的油气管道安全评价和定量风险评估技术体系。

2)形成基于风险的油气管道检测技术,发明了管道修复用复合材料体系和施工方法,研发了带锈转化、预浸料修复和均匀加压固化等工艺技术,建立了管道复合材料修复补强技术评价指标体系。

3)研究建立了基于故障树理论的注采井风险评估方法;建立了基于全井段测井数据的地下储气库套管柱剩余强度评价与剩余寿命预测方法;形成储气库管柱优化设计、选材、适用性和完整性评价技术,建立了基于层次分析法和数值模拟的在役老腔稳定性评价方法;形成了储气库注采气站及管道检测、风险评估及适用性评价技术。

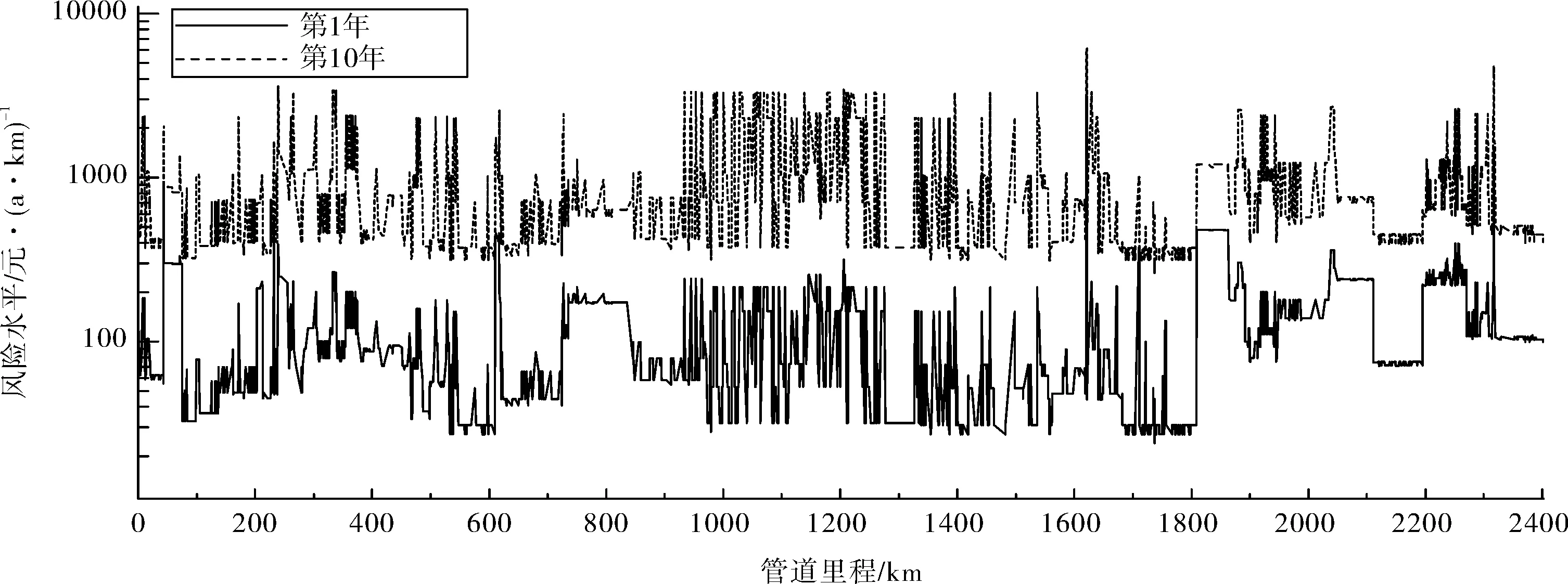

研究成果应用于西气东输系列管线,如图3所示,同时也应用于陕京管道等22条重要油气管道和塔里木油田、陕西天然气等多个油气田集输管网和地方天然气管网,金坛、大港、长庆、辽河、新疆等储气库得到应用,为油气管道和储运设施的安全运营提供了有力的技术支撑。

1.3 第三代大输量天然气输送管应用技术

为了满足建设380×108m3/a以上超大输气量管道需求,提出了采用超高钢级X90及以上钢管、提高管道设计系数、增大输送管口径等三种技术方案,称为第三代大输量天然气管道应用技术[13-19]。

1)系统分析研究了提高强度设计系数对管道安全性及风险的影响,如图4所示,研究确定了0.8设计系数管材关键性能指标和质量控制要求,制定了西气东输三线0.8设计系数管道用X80螺旋缝埋弧焊管技术条件,在西气东输三线示范工程中成功敷设261 km,节约管材12.6万吨,节约采购成本约1亿元。分析研究了X80厚壁三通的断裂抗力和极限承载能力,在确保三通极限承载能力不小于3.5倍管道设计压力的情况下,管件壁厚减薄20%~30%,减小了厚壁管件设计的过度保守性,降低了制造难度,在西气东输三线管道工程中得到应用。

图3 西气东输二线西段总风险水平全线分布

2)研究形成OD 1 422 mm X80 12 MPa和13.3 MPa管道断裂控制技术,在国际上首次开展OD 1 422 mm X80 12 MPa和13.3 MPa直缝和螺旋埋弧焊管使用天然气介质管道全尺寸爆破试验;研究制定了OD 1 422 mm X80管材系列技术标准,完成了螺旋埋弧焊管、直缝埋弧焊管、弯管和管件的试制评价。为中俄东线建设奠定了基础。

3)研究提出了X90管线钢管断裂控制技术及止裂韧性指标。系统研究了X90管材成分、组织、性能、工艺之间的相关性,提出了X90管材的关键技术指标和检测评价方法及配套系列标准。基本完成了X90焊管和管件的研发及试验评价。在国际上首次开展OD 1 229 mm X90 12 MPa直缝和螺旋埋弧焊管使用天然气介质管道全尺寸爆破试验。为X90管线钢和钢管的工程应用奠定了基础。

图4 两种设计系数X80管道年失效 概率与服役时间的关系

1.4 先进钻柱构件设计开发与工程应用关键技术

针对钻柱构件频繁失效现状,开展失效机理、规律及优化设计研究,形成系列高性能钻柱构件优化设计及工程应用关键技术[20-25]。

1)系统研究揭示了钻杆内加厚过渡区的失效机理和影响因素,分析研究了钻杆内加厚过渡区结构对使用寿命的影响规律,如图5所示,提出内加厚过渡区锥面长度Miu的控制指标,被API采纳修改API Spec 5D 标准。

图5 弯曲载荷下钻杆内加厚过渡区锥面长度Miu和 过度圆角半径R对象对应力集中系数β的影响

2)联合研发了钻杆实物疲劳试验系统及试验方法。在研究揭示钻柱构件失效机理及原因的基础上,提出了钻铤、钻杆接头和转换接头的选材及热处理工艺。在钻柱构件安全韧性判据研究的基础上,提出钻柱构件的韧性控制指标和标准。

3)研究形成了钻杆安全可靠性评价技术、软件及标准,包括:损伤钻杆的安全性评价(FAD评价与极限缺陷尺寸曲线);钻杆疲劳寿命预测;钻杆安全可靠性及风险评价;钻杆的操作极限(包括API RP 7G 的内容);钻杆断裂事故原因的定量分析等。

4)针对高含硫气田勘探开发,完成抗硫钻杆材料成分、组织、工艺及性能优化设计,联合开发了SS105钢级抗硫钻杆产品,形成产品检测评价技术规范,相关成果被ISO国际标准委员会采纳,对现有ISO 11961标准进行修订。技术成果在中石化普光等酸性气田获得成功应用,为高含硫化氢气田钻井安全提供了技术支撑。

5)针对钻机负荷轻量化、大位移水平井摩阻控制及耐蚀性需求,联合研发了460 MPa级铝合金钻杆,在塔里木油田获得成功应用,为钻机减负及大位移水平井钻井提供了技术支撑。

1.5 复杂工况油套管柱失效控制与完整性评价技术

针对高温高压气井、稠油热采、低渗透、页岩气开发等复杂油气田工况套管的失效预防和安全保障,开展了系统研究,形成一系列创新成果[26-29]。

1)合作研发了2 500 t油套管复合载荷试验系统、轴向+外压复合载荷挤毁试验系统,形成了相应的实验方法。

2)系统研究揭示了注水开发油田油层套管射孔开裂的影响因素,提出了套管射孔开裂判据及预防措施,如图6所示。

图6 射孔套管AKV/σY与开裂倾向的关系

3)研究确定了高温高压气井套管柱失效模式与失效概率计算方法,形成了套管柱系统可靠性设计基本流程,建立了基于可靠性的油气井管柱强度和密封性计算模型、方法和判据,形成了高温高压气井套管柱结构强度和密封性设计评价方法,建立了高温高压气井套管密封可靠性设计的极限状态方程和计算程序。研究制定了高抗挤套管的技术标准,并被API采纳修改套管标准。

4)针对稠油蒸汽热采井套管循环高温服役环境,形成稠油蒸汽热采井套管柱应变设计、选材与适用性评价方法及配套标准。采用强度错配理念与工艺,成功设计开发了80SH、90SH及110SH热采套管,在新疆油田风城及红浅等区域获得成功应用,实现了5年15轮次注汽生产零套损的优异效果。

5)针对长庆等低压低渗低产气田,研发了经济型特殊螺纹连接套管及配套技术,如图7所示,在长庆、大庆等油气田获得应用。

6)针对西南长宁、威远等页岩气开发套管变形、泄漏、脱扣等问题,研究了水平井复杂压裂条件下套管柱的力学行为、管材特性及关键技术指标、管柱和螺纹优化设计选用与适用性评价方法。

图7 经济型特殊螺纹套管优化设计

1.6 高温高压气井油套管柱腐蚀完整性技术

针对高温高压、严酷腐蚀气井、复杂酸化压裂工况,在油套管柱选材、腐蚀评价方法体系、井筒腐蚀完整性、耐高温酸化缓蚀剂等方面取得了重要研究成果[3,5,6]。

1)联合研发了功能强大的实物拉伸+腐蚀试验系统,如图8所示,冲刷腐蚀试验系统。建立了石油管实物应力腐蚀和冲刷腐蚀模拟评价试验方法。

图8 油管全尺寸应力腐蚀实验研究:腐蚀+应力腐蚀规律

2)系统研究获得了高温高压气井油管腐蚀失效特征及影响因素,揭示了超级13Cr油管的耐蚀性随温度、CO2分压、Cl-浓度和流速、表面状态以及酸化环境、完井液、加载应力的变化规律、腐蚀行为和特征。

3)研究建立了基于气井全寿命周期的油套管选材与评价方法,包含酸化压裂、完井生产2个作业过程,鲜酸酸化、残酸返排、凝析水、地层水、完井液5个工况环境+恒定载荷、交变载荷、管柱震颤3个力学因素,断裂、腐蚀、泄漏3种主要失效模式。形成了一套基于井筒全寿命周期的腐蚀完整性选材评价技术,为塔里木高温高压气田油套管选材提供决策依据。

4)发明了超级13Cr酸化缓蚀剂,有效解决了高温高压气井超级13Cr腐蚀难题。

上述成果已全面应用于塔里木油田高温高压气井油套管的选材评价和失效控制,超级13Cr酸化缓蚀剂系列产品,在塔里木油田应用100多井次,累计使用800多吨,创造了良好的经济效益和社会效益。

1.7 实体膨胀管应用关键技术

经过系统研究,形成了实体膨胀管全尺寸实物评价系统、实体膨胀管膨胀工艺及关键参数模拟仿真预测、实体膨胀管实物评价方法及标准、高性能膨胀管材料及螺纹优化设计、实体膨胀管实验及施工配套工具、以及膨胀套管力学性能预测分析软件,形成了从理论研究、实(试)验装备及评价方法、配套工具、高性能材料和螺纹、现场施工、预测软件等实体膨胀管应用技术体系[3,30]。

1.8 油气田与管道用非金属及复合材料管及应用关键技术

针对油气田地面管道、长输管道、海洋非金属复合管新材料及应用方面的技术难题,开展了系统研究,取得了多项重要创新成果[3,31,32]。

1)研究提出了油气田用非金属管的关键技术指标和质量性能评价方法,制定了系列标准,形成油气田用非金属管选材与质量控制评价技术体系。

2)攻克了非金属材料复合管的选材、结构设计、制备工艺、关键性能测试评价等技术难题,制备了适用于水深500 m的海洋非金属材料复合管,在黄海海域通过海试,如图9所示。

3)研发了包括内层钢管、过渡层、复合材料增强层及外保护层四层结构的复合材料增强管线钢管,制备了玻璃纤维复合材料增强X80 OD 1 219 mm管线钢管,爆破压力由23 MPa提高至37 MPa。

4)研究提出了抗硫非金属管关键技术指标,建立了抗硫非金属管选材评价方法、非金属材料气体渗透性检测及控制方法,形成含硫油气环境中的介质适应性评价技术,研发出抗硫非金属复合管新产品,在塔中Ⅰ号气田TZ 262-H1得到应用。

上述成果已广泛应用于国家和石油行业标准制定、制造企业的产品优化和国内油气田地面管线的选材设计、质量控制、施工验收等,取得了良好的经济效益和社会效益,具有良好的推广应用前景。

图9 水深500 m的海洋非金属材料复合管

2 石油管工程技术发展展望

经过35年的发展,石油管工程技术取得了长足进步。在当前我国经济发展“新常态”和低油价形势下,石油管工程技术面临诸多挑战。油气勘探开发向低渗透、深层、海洋、非常规扩展,炼化系统原油劣质化、多元化趋势明显,油气长输管道向大口径、高压力、高钢级方向发展。复杂的力学环境、高温高压、严酷腐蚀环境等对石油管的质量性能和使用的安全可靠性提出了更高要求,确保安全可靠性和提高经济型的矛盾更加突出,石油管工程科技创新比以往任何时候都更加迫切。亟待进一步传承和发展“石油管工程(学)”学科,发展石油管失效控制和服役安全理论,进一步加强石油管工程超前储备和应用基础研究,突破石油管工程应用关键技术,建立或完善石油管材料服役行为与结构安全核心技术体系,有力支撑油气工业发展。

2.1 传承和发展“石油管工程(学)”

经过35年的发展,初步形成“石油管工程(学)”学科体系。石油管工程(学)涉及石油天然气工程、材料科学与工程(材料学、材料物理、材料化学、材料加工工程)、冶金工程、机械工程、力学(弹塑性力学、断裂力学、管柱力学、流体力学、岩土力学)、安全工程、计算机科学与技术、化学、物理等学科,是多学科交叉在工程领域的体现。

“石油管工程(学)”是从石油管的服役条件出发,重点研究石油管的力学行为、环境行为、先进材料及其成分/结构-合成/加工-性质与服役性能的关系、石油管的失效控制与预测预防、安全评价与完整性,揭示石油管的失效机理和规律,提出失效控制和预防方法,发展全寿命周期的安全可靠性和完整性技术,确保石油管的长期服役安全。

在已有工作的基础上,逐步发展完善“石油管工程(学)”,建立石油管材服役行为与结构安全理论和技术体系。针对油井管与管柱失效预防、输送管与管线安全评价、腐蚀与防护、先进材料及应用技术四大方向努力攻关,发展高钢级管道服役安全与失效控制理论,建立适合我国国情的高钢级大口径油气输送管材技术和标准体系;形成复杂工况油气井管柱失效控制及完整性技术,为重点油气田勘探开发提供技术支撑;形成高温高压及严酷腐蚀环境管材腐蚀机理及综合防治技术、炼化管道腐蚀机理与评价技术;解决先进石油管材料应用技术难题,建立新型管材测试与评价核心技术体系。

2.2 发展石油管失效控制理论

1)从石油管的失效模式入手控制失效[33]。石油管的失效包括结构失效、功能失效、工艺失效。主要失效模式有变形(过量弹性和塑性变形)、断裂(过载断裂、脆性断裂、疲劳和腐蚀疲劳、氢脆和应力腐蚀)、失稳(屈曲、挤毁)、损伤(磨损(粘着、磨粒、腐蚀磨损)、腐蚀(均匀、点蚀、缝隙腐蚀)、表面损伤(含机械损伤))、泄漏、滑脱等。通过对典型石油管的服役条件和失效分析入手,归纳总结其失效模式、规律和原因,提出失效抗力指标、失效判据及具体的预防措施。

2)从石油管失效的宏观规律入手控制失效。在复杂工况下石油管的失效不可能完全避免,或完全避免会付出很高代价,但可以控制。失效过程可以用“浴盆曲线”来描述,如图10所示,由早期失效、偶发失效、耗损失效三条曲线合成,可分为失效事故率由高到低、近乎常数、再由低到高三个阶段。失效控制可以从三个方面入手:一是控制失效概率,提高安全可靠性,主要是通过安全可靠性设计与评价,减少偶发失效;二是控制失效后果,减少失效影响,主要是通过风险分析评价与控制来实现;三是控制失效发生的时间,延长使用寿命,主要是通过优化设计、合理选材、制造质量控制、严格检验验收,减少早期失效,通过过程检验、维修维护、使用科学管理,减少耗损失效,发展寿命设计评估和预测技术。

图10 用于描述失效事故率λ与 使用时间t的“浴盆曲线”[34]

2.3 发展石油管服役安全理论

石油管的服役安全取决于其在不同服役条件下的性能。石油管的性能包括力学性能、物理性能、化学性能、工艺性能、使用性能(服役性能),力学、物理、化学、工艺性能间接影响结构安全,而使用性能(服役性能)直接影响结构安全。安全评价、风险评价、可靠性评估、寿命预测等是石油管服役安全的主要手段,也是石油管完整性的主要内容。结构完整性(评价)是基于断裂力学和极限载荷理论的含缺陷结构能否使用的定量科学评价,完整性评价和完整性管理早期主要是针对在役结构,随后向前延伸形成全过程的完整性评价和完整性管理。完整性的本质和核心是全寿命周期的安全可靠性,包括完整性设计即安全可靠性及寿命设计(全寿命周期的安全可靠性设计)、完整性评价、完整性管理。一方面要进一步加强不同服役条件下石油管服役行为研究,另一方面要发展石油管完整性即全寿命周期的安全可靠性研究,确保石油管的服役安全。

2.4 突破石油管应用基础和工程应用关键技术

1)针对我国大口径、长距离、高压力、高钢级管道和储运设施建设和长期安全运行需求,重点研究高钢级管材关键技术指标及表征评价方法、高压大口径天然气管道断裂控制技术、高强度管道变形控制技术、油气管道失效机理与失效控制理论、油气管道安全风险评价技术、油气储运设施完整性技术,建立油气输送管道失效控制理论,形成完整性技术体系。

2)围绕特殊结构和特殊工艺井,超深、超高温、超高压、超长水平井及高压大排量分段压裂改造对油气井管柱服役性能、安全可靠性、质量和寿命提出的新的更高的要求,重点研究油井管的失效机理和规律、失效预测预防技术、管柱优化设计及适用性评价技术、油气井管柱结构完整性和密封完整性、高性能油井管关键技术指标及表征评价方法,建立油气井管柱失效控制理论,形成完整性技术和标准体系。

3)针对高温、高压、严酷腐蚀介质油气田石油管材存在的严重腐蚀问题,重点研究高温高压及严酷腐蚀环境油套管腐蚀机理及防治技术、高酸性气田管材腐蚀机理及采集系统腐蚀综合防治技术、炼化管道腐蚀行为与评价方法、石油管材腐蚀检测、监测、预测和预防技术,揭示失效机理和规律,提出有效预防措施,确保管材使用安全。

4)针对复杂工况和特殊服役环境用石油管材,重点研究高性能管线钢管成分/组织/性能/工艺相关性,高强高韧、高抗挤、高抗扭、耐腐蚀、长寿命油井管成分/组织/性能/工艺相关性,高性能非金属管材、复合管材成分/组织/性能/工艺相关性,发展先进和特殊专用材料应用关键技术,保障其服役安全。

总之,要在国家创新驱动战略引领下,通过大力推进原始创新,进一步发展石油管工程技术,形成比较完善的油气输送管道失效控制技术、高性能管线钢和钢管应用关键技术、油气管道完整性技术、新型钻柱构件材料及安全可靠性技术、非API油套管应用及管柱完整性技术、高温高压气井油套管柱腐蚀防护技术、油气田地面管道失效控制及预防技术,形成一批国家标准、发明专利、系列高新技术和产品、高水平学术论文和专著等载体化有形化成果,并加大成果转化推广力度,创造良好经济社会效益,为我国油气工业做出新贡献。

[1] 李鹤林.“石油管工程”的研究领域、初步成果与展望[M].北京:石油工业出版社,1999:1-10.

[2] 李鹤林,张冠军,杜 伟.“石油管工程”的内涵及主要研究领域[J].石油管材与仪器,2015,1(1):1-4.

[3] 张冠军.中国石油集团石油管工程技术研究院“十二五”科技成果汇编[M].北京:石油工业出版社,2016:1-41.

[4] 冯耀荣,霍春勇,吉玲康,等.我国高钢级管线钢和钢管应用基础研究进展及展望[J].石油科学通报,2016,1(1):143-153.

[5] 冯耀荣,马秋荣,张冠军.石油管材及装备材料服役行为与结构安全研究进展及展望[J].石油管材与仪器,2016,2(1):1-5.

[6] 冯耀荣,韩礼红,张福祥,等.油气井管柱完整性技术研究进展与展望[J].天然气工业,2014,34(11):71-81.

[7] “西气东输二线X80管材技术条件及关键技术指标研究”技术报告[R],中国石油集团石油管工程技术研究院.2009.

[8] “西气东输二线管道断裂与变形控制关键技术研究”技术报告[R],中国石油集团石油管工程技术研究院.2013.

[9] 冯耀荣,陈 浩,张劲军,等.中国石油油气管道技术发展展望[J].油气储运,2008,27(3):1-8.

[10] 赵新伟,罗金恒.油气管道完整性评价技术[M].西安:陕西科技出版社,2010.

[11] 赵新伟,张 华,罗金恒.油气管道可接受风险准则研究[J].油气储运,2016,35(1):1-6.

[12] 赵新伟,李丽锋,罗金恒,等.盐穴储气库储气与注采系统完整性技术进展[J].油气储运,2014,33(4):347-353.

[13] 吴 宏,张对红,罗金恒,等.输气管道一级地区采用0.8设计系数的可行性[J].油气储运,2013,32(8):799-804.

[14] 赵新伟,罗金恒,张广利,等.0.8设计系数下天然气管道用焊管关键性能指标[J].油气储运,2013,32(4):355-359.

[15] 吴 宏,刘迎来,郭志梅.基于验证试验法的X80钢级大口径三通设计[J].油气储运,2013,32(5):513-516.

[16] 刘迎来,吴 宏,井懿平,等.高强度油气输送管道三通试验研究[J].焊管,2014,37(3):28-33.

[17] 霍春勇,李 鹤,张伟卫,等.X80钢级1422 mm大口径管道断裂控制技术[J].天然气工业,2016,36(6):78-83.

[18] 李丽锋,罗金恒,赵新伟,等.OD1422 mm X80管道的风险水平[J].油气储运,2016,35(4):25-29.

[19] 王红伟,吉玲康,张晓勇,等.批量试制X90管线钢管及板材强度特性研究[J].石油管材与仪器,2015,1(6):44-51.

[20] 冯耀荣,马宝钿,金志浩,等.钻柱构件失效模式与安全韧性判据的研究[J].西安交通大学学报,1998,32(4):54-58.

[21] 李鹤林,冯耀荣,李京川,等.钻杆接头和转换接头材料及热处理工艺的研究[J].石油机械,1992,20(3):1-6,42.

[22] 王 航,韩礼红,胡 锋,等.回火温度对抗硫钻杆钢析出相形貌及力学性能的影响[J].材料热处理学报,2012,33(3):88-93.

[23] 冯 春,张冠军,韩礼红,等.热处理对超高强度铝合金钻杆用Al-Zn-Mg-Cu系合金力学性能和组织的影响[C]//第十一次全国热处理大会.太原:中国机械工程学会热处理分会,2015.

[24] 韩礼红,王 航,李方坡,等.酸性油气田开发用钻杆关键技术研究[C]//油气井管柱与管材国际会议.西安:中国石油学会石油管材专业委员会,2014.

[25] 张平生,韩晓毅,罗卫国,等.钻杆适用性评价及其软件[M]//石油管工程应用基础研究论文集.北京:石油工业出版社,2001.

[26] 王建东,冯耀荣,林 凯,等.特殊螺纹接头密封结构比对分析[J].中国石油大学学报(自然科学版),2010,34(5):126-130.

[27] 张 毅,吉玲康,宋 治,等.油层套管射孔开裂的安全韧性判据[J].西安石油大学学报(自然科学版),1998(6):46-49.

[28] 韩礼红,谢 斌,王 航,等.稠油蒸汽吞吐热采井套管柱应变设计方法[J].钢管,2016,45(3):11-18.

[29] 中国石油天然气集团公司石油管工程重点实验室.油井管柱完整性技术研究[R].西安:中国石油集团石油管工程技术研究院,2014.

[30] 刘 强,宋生印,白 强,等.实体膨胀管性能评价方法研究及应用[J].石油机械,2014,42(12):39-43.

[31] 张冬娜,戚东涛,魏 斌,等.纤维缠绕钢管道的研究现状及展望[J].油气田地面工程,2016,35(5):5-8.

[32] 丁 楠,戚东涛,魏 斌,等.海洋柔性管气体渗透机理及其防护措施的研究进展[J].天然气工业,2015,35(10):112-116.

[33] 李鹤林.油气管道失效控制技术[J].油气储运,2011,30(6):401-410.

[34] 李鹤林,李平全,冯耀荣.石油钻柱失效分析及预防[M].北京:石油工业出版社,1999:2.

Progress and Prospect on Technology of Petroleum Tubular Goods Engineering

FENG Yaorong, ZHANG Guanjun, LI Helin

(StateKeyLaboratoryforPerformanceandStructureSafetyofPetroleumTubularGoodsandEquipmentMaterials,CNPCTubularGoodsResearchInstitute,Xi′an,Shaanxi710077,China)

As the set up and development of CNPC Tubular Goods Research Institute (and the predecessor), “Petroleum Tubular Goods Engineering” subject was born at the right moment. For 35 years, “Petroleum Tubular Goods Engineering” subject has gotten fast development; established research and academic exchange platform such as State Key Laboratory for Performance and Structure Safety of Petroleum Tubular Goods and Equipment Materials, and Petroleum Tubular Goods Sub-Committee of Chinese Petroleum Committee; has been building petroleum tubular goods test and research equipment systems from microstructure analysis to full size simulation test; formed the innovation team consist of academicians, experts at the national and the provincial, with reasonable major and age structure; basically formed “Petroleum Tubular Goods Engineering” core technology system; has gotten 25 authorized qualification items including international, national, and oil & gas industry among of safety, quality, measurement, standard, failure analysis; has created the mode of scientific research, quality supervision, technology service trinity, and coordination development; has made more than 100 important technology achievements, has powerfully supported the national West to East Gas Pipeline Engineering, and major oil and gas field exploration development, has promoted the homemade of petroleum tubular goods and quality performance level upgrade. In the current economic development in China, “the new normal” and low oil & gas price situation, many challenges to Petroleum Tubular Goods Engineering, and technology innovation is more urgent than ever. Needs to further inherit and develop “Petroleum Tubular Goods Engineering” subject, developing theories of failure control and service safety of petroleum tubular goods, to further stress reserve research in advance and applied basic research, breakthrough key technical of petroleum tubular goods, establish or improve the core technology system of performance and structure safety of petroleum tubular goods, strongly support the development of oil and gas industry.

petroleum tubular goods engineering; oil country tubular goods; oil & gas pipeline; materials′ performance; structure safety; failure control

中国石油天然气集团公司应用基础研究项目(苛刻服役条件油井管工程应用基础研究 编号:2016A-3905)

冯耀荣,男,1960年生,教授级高工,1982年毕业于西安交通大学材料科学与工程专业,一直从事石油管材及装备材料服役行为与结构安全研究及重大工程技术支持工作。E-mail: fengyr@cnpc.com.cn

TE973

A

2096-0077(2017)01-0001-08

10.19459/j.cnki.61-1500/te.2017.01.001

2017-01-09 编辑:屈忆欣)