某SUV转向系统怠速振动问题诊断与优化

袁守利,潘 隆,刘志恩,杜庆贺

(武汉理工大学 现代汽车零部件技术湖北省重点实验室,湖北 武汉 430070)

司机在驾驶汽车时手基本上保持与方向盘的接触,故方向盘强烈的振感会被察觉到,这将直接影响到汽车驾驶舒适性和操控稳定性[1]。因此,为了使车辆达到良好的NVH性能需对转向系统振动特性进行研究和调校。

针对某车型在怠速开空调工况下方向盘振动偏大的问题,通过有限元模态分析和振动与噪声测试技术等方法对振动现象进行分析[2],并找出了振动的原因。然后基于CAE模型,提出对转向系统薄弱处进行结构加强及灵敏度分析和优化两种改进方法。改进后经过实车感受、CAE分析、实车试验证明优化后方向盘振动改善效果显著,达到了预期目标。

1 转向系统怠速振动原因诊断

1.1 怠速振动机理

在怠速工况下,发动机受到气体爆发压力及上下往复运动不平衡力的影响导致机体振动。该振动作为激励源,经由传递通道作用于转向系统方向盘,会引起方向盘的振动。尤其是当发动机振动频率与方向盘的模态频率相互接近时,引起共振,振感将十分强烈[3]。该SUV车型上装载的是四缸四冲程发动机,其主要激励力成分为2阶次,对应的激励频率f0可按式(1)进行计算[4]:

阶次

(1)

式中:N为发动机转速。

为防止共振的产生影响舒适性及操控性,一般要求汽车上的附件应避免产生该频率。诊断转向系统方向盘的怠速振动原因时一般只考虑发动机的激励,其他激励可忽略[5]。

1.2 转向系统振动测试

通过对实验样车主观测评发现,在怠速开空调工况下方向盘Z向振动偏大,故对实车在怠速开空调工况下的方向盘振动加速度进行测量, 以诊断方向盘振感强烈的原因。试验采用LMS Test. Lab测试系统对方向盘12点钟方向进行怠速振动测试[6],测点布置如图1所示。

图1 方向盘上振动传感器测点布置图

该车怠速开空调工况方向盘Z方向振动加速度响应采集结果如图2所示。由图2可知,在怠速开空调工况下,振动峰值较大所对应的频率分别为28.55 Hz和57.34 Hz。而该车型SUV怠速空转时发动机转速为850 r/min,由式(1)计算可得发动机二阶次激励频率为28.33 Hz,四阶次激励频率为56.66 Hz。为了确定是否是由于发动机激励频率与转向系统频率耦合导致怠速开空调时方向盘振动偏大,有必要对转向系统进行CAE约束模态分析。

图2 方向盘振动加速度响应

1.3 转向系统CAE约束模态分析

1.3.1 CAE模型的建立

转向系统CAE模型主要包含方向盘、转向管柱和转向管梁等零部件,方向盘布置在转向管柱上,转向管柱又通过支架安装在横梁上。笔者利用Hypermesh进行有限元前处理,转向系统CAE模型共有745 751个单元和212 588个节点,其中薄壁件采用2D壳单元模拟,万向节采用cbar单元模拟,花键、橡胶块等采用cbush弹性单元模拟,焊缝与螺栓采用rbe2刚性单元模拟,转向齿轮与转向齿条间传动采用MPC单元模拟,其余部分采用四面体单元模拟。边界条件为采用spc固定约束转向系统各安装点。

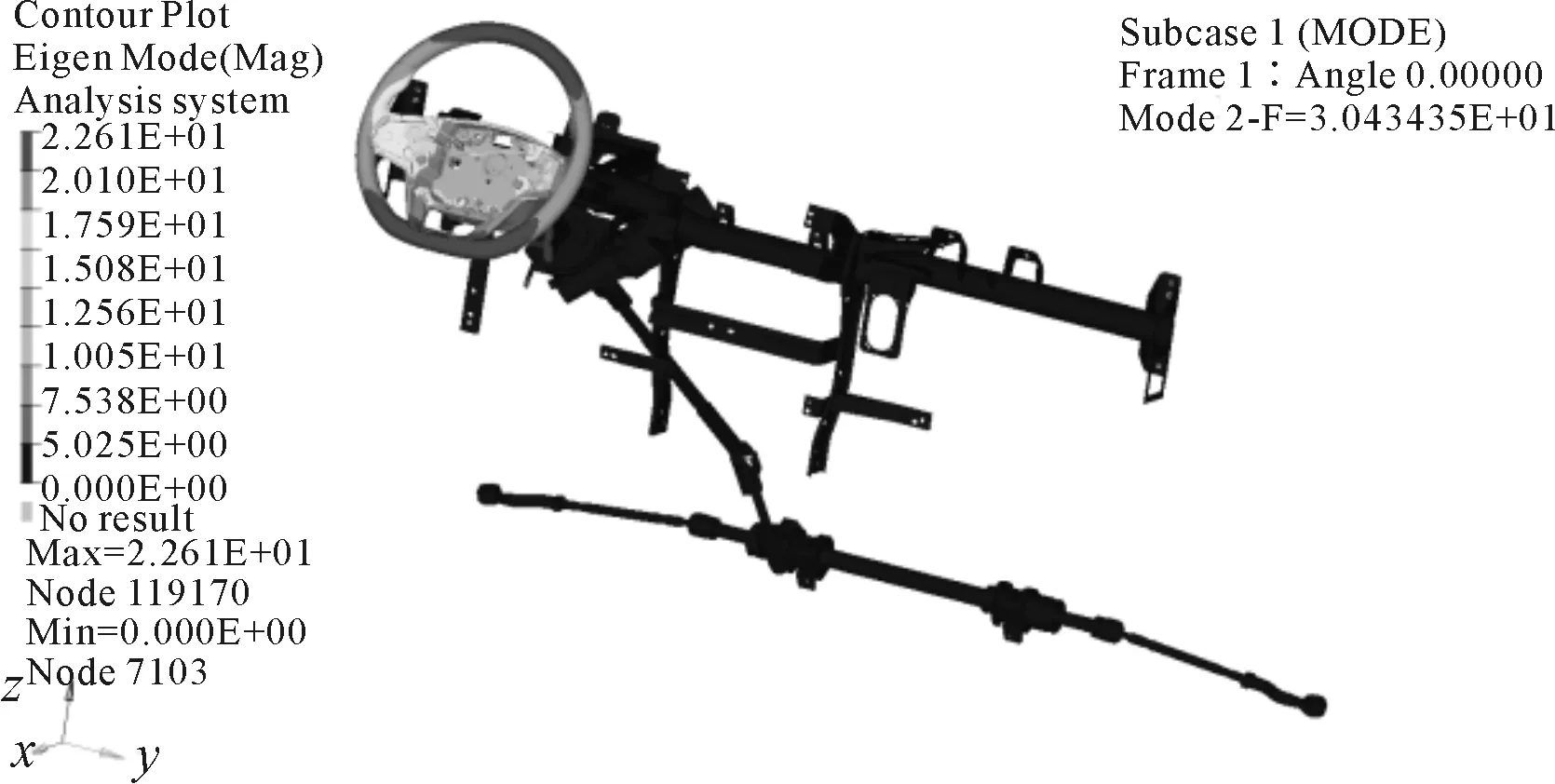

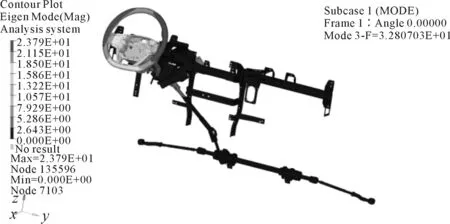

1.3.2 约束模态分析

基于上述模型,对其设置材料参数、分析参数、控制卡片后导入到OPTISTRUCT中进行求解。计算得到的前两阶模态频率值分别为30.43 Hz、32.81 Hz,振型表现为方向盘前后摆动、方向盘左右摆动,如图3~图4所示。

综上可知,怠速开空调工况下发动机二阶激励频率为28.33 Hz,约束状态下转向系统的一阶前后摆动模态频率为30.43 Hz,它们之间的耦合是转向系统振动偏大的主要原因。

图3 方向盘一阶前后摆动模态振型(30.43 Hz)

图4 方向盘一阶左右摆动模态振型(32.81 Hz)

2 转向系统结构优化

2.1 结构加强

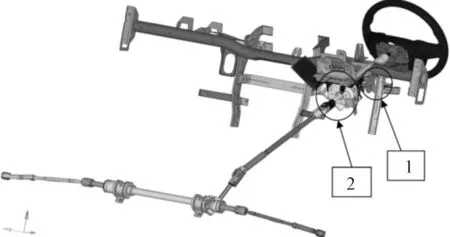

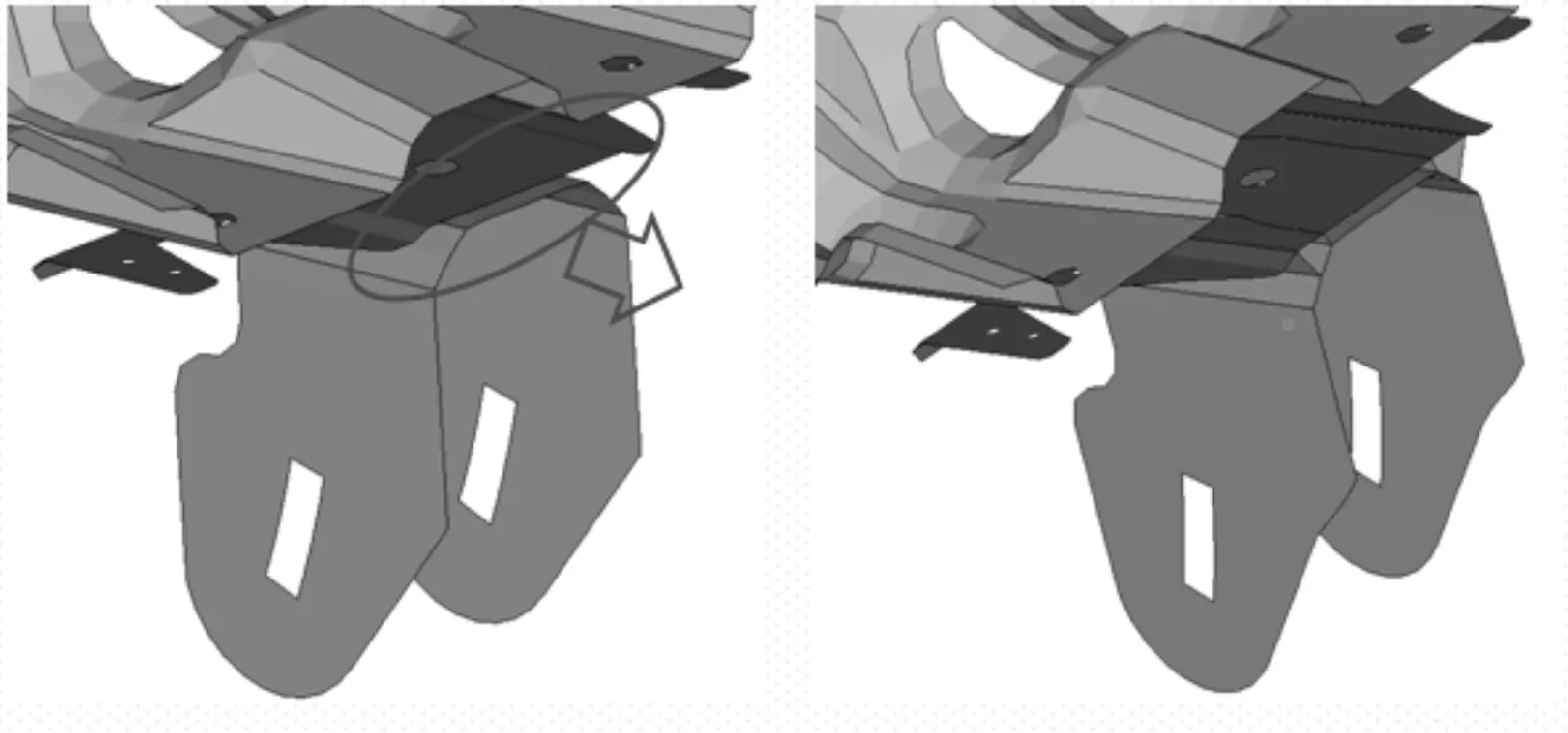

图5 转向系统薄弱处示意图

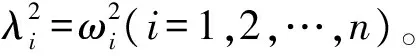

当汽车附件的固有频率与激励频率相近时,在减小共振的同时还必须满足结构强度、刚度、模态解耦等要求,此时一般考虑提高附件的固有频率[7]。根据发动机激励频率为28.33 Hz,转向系统模态频率一般设定为发动机激励频率3 Hz以上,再加上考虑到发动机转速不稳定等因素影响,因此,转向系统方向盘一阶前后摆动和一阶左右摆动模态频率应达到35 Hz以上。但从仿真所得到的结果可知,这两阶约束模态值分别为30.40 Hz和32.81 Hz,未达到目标值,故需对转向系统进行优化以提高固有频率。而转向系统的频率取决于转向管柱的频率和管梁的频率。转向管柱的频率由管柱刚度、支撑点位置、支架的刚度、转向盘质量和安全气囊质量决定。管梁的刚度由管梁的刚度、梁与A柱的连接方式、梁中间的支撑点和支架刚度来决定。只有同时提升转向管柱的频率和管梁的频率,才能提高整个转向系统的频率。根据转向系统1阶前后摆动、1阶左右摆动的振型图和应变能分析可知,转向管柱与仪表盘横梁连接处的钣金件比较薄弱[8],如图5所示的位置1和位置2。结合工程经验对以上区域进行结构加强,提出了6个方案。方案1将图5位置1处两钣金件间连接螺栓由一个调整为两个,并对钣金件进行加筋(3 mm)处理,如图6所示;方案2为调整图5位置2处两钣金件间连接孔的位置,并对其中一块钣金件进行加筋(3 mm)处理,如图7所示;方案3对位置1处两钣金件进行焊接,如图8所示;方案4对位置1处两钣金件沿着图示箭头方向加长延伸,并对两钣金件进行焊接,如图9所示;方案5在位置1处两钣金件间加肋板,并与两钣金件焊接,如图10所示;方案6为对方案2与方案3进行综合。各优化方案进行计算后的结果对比如表1所示。

图6 优化方案1示意图

图7 优化方案2示意图

图8 优化方案3示意图

图9 优化方案4示意图

经过6轮方案优化过后发现,方案6效果最好,转向系统1阶前后摆动的模态频率提高了3.62 Hz,达到了34.05 Hz,1阶左右摆动的模态频率提高了2.85 Hz,达到了35.66 Hz。1阶前后摆动的频率未达到目标值35 Hz,故对转向系统连接薄壁件开展灵敏度分析及尺寸优化。

图10 优化方案5示意图

方案方案描述一阶前后摆动模态/Hz一阶左右摆动模态/Hz原状态30.4332.81方案1对管柱套筒支架进行加筋,增加螺栓连接30.5733.30方案2对电机安装支架加筋,并调整安装孔位置32.0333.27方案3对管柱套筒支架之间进行焊接32.1334.39方案4延长管柱套筒支架,并进行焊接32.1534.72方案5对管柱套筒支架间加肋板,并进行焊接31.4134.85方案6综合方案2、方案334.0535.66

2.2 灵敏度分析及优化

在对汽车结构进行优化设计时,除了对结构进行加强外,常常还采用灵敏度分析的方法作为补充 。该方法可迅速有效的确定出对模态参数影响较大的部件,进而根据建议加以改进。

由模态分析基础可知,由于转向系统较小的结构阻尼,转向系统可近似看为一个多自由度无阻尼系统,该系统的特征方程可表达为:

{[K]-ω2[M]}{x}=0

(2)

(3)

(4)

对式(4)中某设计变量u求偏导数可得:

(5)

由于:

(6)

对上式进行适当化简,可得到第i阶模态频率对设计变量u的灵敏度计算公式为:

(7)

将振型向量对质量矩阵作归一化处理,式(7)可进一步化简为:

(8)

在灵敏度分析过程中设计变量u可取板厚、泊松比、弹性模量以及密度等参数。但由于该车型已接近设计完成阶段,材料的固有属性就不可能改变。因此,本次分析在材料、结构形状一定、其他尺寸不变的前提下,选取转向系统零部件的厚度作为设计变量进行灵敏度分析,并找出对相应模态参数影响较大的零部件来优化[9-10]。从转向系统众多零件中选取对模态频率影响较大的6个零件的厚度作为设计变量,整个转向系统质量最小作为优化目标,转向系统方向盘一阶前后摆动及一阶左右摆动的模态频率不小于35 Hz为优化约束条件[11-14]。具体的数学表达式为:

(9)

表2 优化变量及优化结果

表3 设计变量编号与对应零部件CAE模型

从前述6轮优化方案后的仿真结果可知,转向系统一阶前后摆动模态频率并未达到目标值35 Hz,因此重点关注的是一阶前后摆动模态灵敏度优化结果,辅以质量灵敏度、一阶左右摆动模态灵敏度优化修正。从表2可知,所选取的零件厚度都有不同的变化,A1、A3、A4、A5零件的厚度都有不同程度增加,A2、A6厚度则减小,刚好符合灵敏度分析的结果。

3 优化后有限元分析与试验验证

在方案6的基础上进行灵敏度分析及厚度优化,对优化后的CAE模型重新进行仿真,得到方向盘一阶前后摆动模态频率为35.03 Hz,方向盘一阶左右摆动模态频率为36.65 Hz,这两阶模态频率都达到了目标值大于35 Hz的要求,并且转向系统总质量基本不变。将优化后的转向系统钣金件安装在试验样车后,首先对其进行主观评测后发现在怠速开空调工况下方向盘振感明显减小,舒适性提高;然后,为了避免主观测评的偶然性,对优化后的转向系统在怠速开空调工况下进行客观振动测试,并与优化前的振动测试结果进行对比分析,测试结果如图11所示。

图11 优化前后方向盘振动加速度响应测试结果

从图11可知,在怠速开空调工况下,方向盘振动较大的Z方向上两处加速度峰值都显著下降:第一个28 Hz左右峰值由0.086 g减小到0.031 g,第二个57 Hz左右峰值由0.042 g减小到0.020 g,证明优化方案效果良好,整车NVH性能得到明显提升。

4 结论

为解决某车型SUV转向系统方向盘在怠速开空调工况下振动过大的问题,笔者采用CAE分析、主观测评和客观振动测试相结合的方法,对转向系统进行分析及优化。得出如下结论:

(1)方向盘振动过大的原因是转向系统一阶前后摆动模态频率与一阶左右摆动模态频率与发动机基频频率相耦合。

(2)在CAE仿真分析时发现,转向管柱与仪表盘横梁连接处的钣金件比较薄弱,通过对这些钣金件进行六轮结构加强,最佳方案6转向系统一阶前后模态频率由30.43 Hz提高到34.05 Hz,一阶左右摆动模态频率由32.81 Hz提高到35.66 Hz。但是,直接修改结构效率低且盲目性大,因此在方案6基础上对转向系统模态影响较大的零部件进行灵敏度分析并进行尺寸优化设计。提出的优化方案在质量基本不增加的情况下一阶前后模态频率由34.05 Hz提高35.03 Hz,一阶左右摆动模态频率由35.66 Hz提高到36.65 Hz,都达到了目标值。

(3)对优化后的转向系统进行主观评价和试验验证。发现优化后的方向盘振动明显减小,第一个28 Hz左右峰值由0.086 g减小到0.031 g,第二个57 Hz左右峰值由0.042 g减小到0.020 g,验证了优化方案的正确性。

[1] 刘显臣.汽车NVH综合技术[M].北京:机械工业出版社,2014.

[2] 李健,李彬,张豫宁,等.某车型转向系统NVH性能分析与优化[J].北京理工大学学报,2015,35(5):455-460.

[3] 陈旭,刘庆,李郭锐,等.某车型转向系统怠速振动优化[J].西南大学学报(自然科学版),2016,38(6):148-152.

[4] 庞剑.汽车车身噪声与振动控制[M].北京:机械工业出版社,2015.

[5] 黄杰.某车型转向系统怠速振动分析与优化[D].镇江:江苏大学,2016.

[6] 卢礼华,单峰,邹杰.基于有限元技术和试验模态的方向盘优化设计[J].合肥工业大学学报(自然科学版),2012,35(9):1163-1166.

[7] 杨志伟,韩勇,陈卫强,等.客车转向系统怠速振动研究与优化[J].机械设计与制造,2015(12):190-193.

[8] 史文库,邬广铭,陈志勇,等.商用车发动机怠速运转方向盘抖动控制研究[J].振动与冲击,2013,32(8):189-192.

[9] 王若平,黄杰,魏博雄.某轿车转向系统怠速振动分析与优化[J].重庆理工大学学报,2017,31(1):1-7.

[10] 尹凡,袁守利,刘志恩.某SUV动力传动系统扭振问题分析[J].数字制造科学,2017,15(3):78-83.

[11] Chen S H, P H H. Design Sensitivity Analysis of Vibration Modes by Finite Element Perturbation[C]∥4th International Modal Analysis Conference. Los Angeles:[s.n.],1986:38-43.

[12] 赵轮桥.基于模态灵敏度的转向系统优化分析[J].计算机辅助工程,2013,22(s1):96-98.

[13] 袁守利,喻盼,刘志恩,等.基于遗传模拟退火算法的排气系统振动分析与优化[J].数字制造科学,2017,15(3):71-77.

[14] 王建文.SUV转向系统振动CAE分析及试验研究[D].广州:华南理工大学,2013.