高速列车车轮非圆化与振动噪声关系跟踪试验研究*

(1.中车长春轨道客车股份有限公司转向架研发部,130062,长春;2.西南交通大学牵引动力国家重点实验室,610031,成都∥第一作者,助理工程师)

高速列车车轮非圆化与振动噪声关系跟踪试验研究*

韩光旭1宋春元1李国栋1金学松2

(1.中车长春轨道客车股份有限公司转向架研发部,130062,长春;2.西南交通大学牵引动力国家重点实验室,610031,成都∥第一作者,助理工程师)

选定某型号新运营的高速列车进行长期跟踪试验,研究不同运行时期内,车轮非圆化与振动噪声的发展变化规律及两者间的相互影响关系。研究发现:现有的车轮镟修加工手段,不能完全消除车轮非圆化磨耗的再次形成和发展,镟修后车轮会继承部分或者全部镟修前的非圆化特性;部分初始无高阶非圆化特性的车轮,镟修后至列车再运行一定里程时会出现车轮高阶非圆化特征,同时期的振动噪声频谱会对高阶非圆化阶次所在的频率有所反映。在考虑车轮镟修及车辆固有特性两种因素下,分析了车轮高阶非圆化的可能成因,并提出了缓解车轮高阶非圆化、降低车内振动噪声的方法。

高速列车;车轮非圆化;振动噪声;跟踪试验

First-author′saddressCRRC Changchun Railway Vehicles Co.,Ltd.,130062,Changchun,China

随着高铁运营里程及动车组服役数量的增长,高速列车车轮非圆化问题十分突出。根据作者前期研究结果[1-4],550~630 Hz为高速列车敏感频带,若车轮非圆化激扰与这一频带重叠,将会引起车辆异常的振动噪声问题,对高速列车结构安全构成威胁,也影响旅客乘坐舒适性。业界学者对轨道交通振动噪声问题做过大量研究[5-6],但对车轮非圆化和振动噪声之间的关系研究甚少。

本文以研究二者间作用规律为目的,对国内新上线运营的某型号高速列车车轮多边形及车辆振动噪声问题进行长期跟踪试验,分析列车车轮表面非圆化特性和车辆振动噪声特性变化,重点关注他们之间的相互作用关系。

所跟踪测试的列车承担正常载客运营任务。根据现场协调安排,为尽量方便开展试验任务,选择该型车1、9、10号车厢为测试对象,进行噪声测试,同步测试9、10号两个车厢的轴箱和构架振动水平,同期还测试了3个车厢的车轮表面状态。1、9号车厢为动车,10号车厢为拖车。

图1为跟踪测试列车测点位置示意图,规定面朝1号车厢行进方向为前,则图示正面为列车行进方向的左侧,背面为右侧。轴号如图1所示,左起第3个车轮命名为1号车3轴左侧车轮;9、10号车厢车下振动传感器安装区域与车轮非圆化测试位置相同,用于测试轴箱和构架振动。

1 跟踪测试数据分析

试验测得列车运行里程至10.8万、15.0万、18.9万、24.3万及33.2万km时的振动噪声及车轮非圆化数据,列车在运行18.9万至24.3万km之间曾进行车轮镟修作业。

图1 跟踪测试列车测点布置

1.1 噪声总值的变化

图2为列车不同运行里程时,1、9、10号车厢风挡区域噪声声压级总值柱状图。虚线为国际铁路联盟(UIC)对300km/h级高速列车风挡区域的噪声限值,要求最大声压级小于82dB(A)。

试验结果表明:新车运行一段时间后,至车轮镟修公里数附近,各噪声测点声压级水平随列车运行公里数的增加而升高;经首次对车轮踏面镟修后,9、10号车厢本该继续升高的噪声声压级变化趋势得到改变,镟修后运行公里数为24.3万km时的噪声值小于镟修前运行公里数为18.9万km的噪声值。

图2 噪声声压级随列车运行公里数的变化

车轮镟修后,1号车厢噪声声压级水平并没有降低至镟修前的水平。由1号车厢整个运行里程内噪声总声压级水平分布可知,1号车厢噪声水平出现异常快速增大的变化规律,在运行24.3万至33.2万km内,声压级从81.8dB(A)升高至88.1dB(A),变化量超6dB(A),等同于每运行3万km增加2.1dB(A),增速较10.8万至18.9万km期间(近似每运行3万km增加1.1dB(A))显著加快。

列车运行24.3万至33.2万km期间,3个车厢噪声水平都出现不同程度增大。以24.0万km为镟修时间点,则24.3万、33.2万km分别相当于新运行周期中的0.3万km和9.2万km。由此可知,镟修后除1号车厢噪声水平变化异常外,9、10号车厢在车轮镟修后的前10万km内,声压级增速较缓慢。参考第一个运行周期内各车厢声压级增速的变化规律可知,在剔除声压级变化异常的1号车厢后,高速列车新运行周期的前10万km内,声压级增速缓慢,在运行接近10万km直至车轮镟修时,声压级增速才开始加快。

1.2 振动总值变化

在9、10号车厢转向架区域布置振动加速度传感器,用于测试轴箱和构架的振动水平。图3为两个车厢轴箱、构架振动加速度水平随列车运行公里数的变化规律。

图3 振动加速度级随列车运行公里数的变化

由图3可知,镟修前后两运行周期内,两个车厢的轴箱、构架振动加速度总值均随列车运行公里数的增加而增大,但构架振动加速度级的增速快于轴箱振动加速度级的增速(如图3中箭头标记所示的增速趋势线,构架振动增速趋势线斜率大于轴箱趋势线)。

车轮镟修后,9、10号车厢本该继续升高的振动加速度级变化趋势被改变,这与同时期噪声变化趋势一致。镟修后新运行周期0.3(相当于原24.3)万至9.2(相当于原33.2)万km期间,对应的轴箱振动加速度增大,9号车厢约为1.4dB/3万km,10车厢约为0.5dB/3万km;构架振动加速度增大,9号车厢约为1.7dB/3万km,10号车厢约为0.7 dB/3万km,镟修后的9号车厢振动增速较大。

1.3 径跳变化

图4为各车厢车轮径跳值随列车运行公里数的变化规律。柱状由左至右分别对应1号车厢3轴左轮、3轴右轮、4轴左轮、4轴右轮,9号车厢3轴左轮、3轴右轮、4轴左轮、4轴右轮,10号车厢3轴左轮、3轴右轮、4轴左轮、4轴右轮。因车轮测试受现场停车位置限制或因被遮挡,以下阶段的车轮非圆化信息未能测得:15.0万km时1号车厢3轴与4轴,9号车厢4轴,10号车厢3轴;18.9万km时的全部车轮;24.3万km时10号车厢3轴。

图4 车轮径跳值随列车运行公里数的变化

由图4可知,前10.8万km,基本所有车轮都满足径跳值小于0.1mm的运用要求。镟修后0.3(相当于原24.3)万km时,各轮径跳值均回归0.1mm以下,说明镟修对修复车轮径跳值大小有显著作用。9号车厢运行至15.0万km时,3轴右侧车轮径跳开始快速发展,径跳值由0.101mm升至0.141mm,且镟修后仅运行9.2(相当于原33.2)万km,该轮径跳值就超过运用要求,达到0.157 mm,径跳值增速加快;镟修后9.2(相当于原33.2)万km时,1号车厢4轴左侧车轮径跳值发展迅速,径跳值由0.096mm升至0.754mm,严重超出以径跳值为参考的车轮服役标准。

比较镟修前后两个运行周期内车轮经跳值变化可知,若初始径跳值小于0.1mm(正常水平),各轮径跳值将随运行公里数缓慢增长或不发生变化,个别车轮在磨耗后,径跳值甚至变小;若车轮径跳值接近0.1mm,则随着运行公里数增加,会存在径跳值继续增大的可能,且径跳值增大速度会加快;经车轮镟修后,虽可使径跳值超出0.1mm的9号车厢3轴右侧车轮径跳值恢复至正常水平,但该轮经过一段时间运行磨耗后,径跳值又超出0.1mm的水平,且径跳值增速加快,影响车辆性能。

受测试现场条件限制,对1号车厢车轮表面状态了解甚少,但现有数据反映出,镟修后1号车厢4轴左侧车轮径跳值出现突变式恶性增长,径跳值达0.754mm,至此还不能确定产生这一现象的原因,需作进一步分析。

2 车轮非圆化与振动噪声的关系

车轮非圆化与振动噪声总值上具有对应关系,本文研究二者频率上的对应关系,重点关注曾出现径跳值大于0.1mm的9号车厢及镟修后径跳值异常增大的1号车厢。

2.1 9号车厢

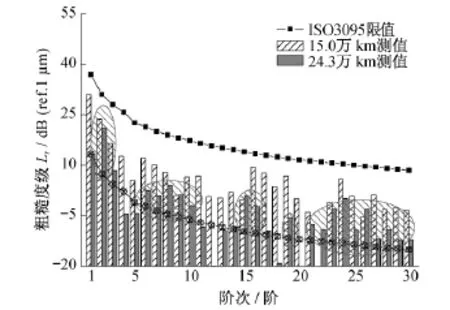

图5所示为径跳值超过0.1mm的9车厢3轴右侧车轮非圆化阶次变化状况。图5中由“ⓧ”构成的曲线,是以初始阶段测试的非圆化阶次第1阶粗糙度等级为参考的ISO 3095标准中限值曲线向下平移而得的理想状态下的阶次分布趋势曲线,以之衡量不同时期车轮非圆化阶次变化的优劣。

图5 9号车厢3轴右轮10.8万/15.0万km阶次分布

由列车运行10.8万km和15.0万km时测得的车轮非圆化阶次分布可知,该时期内车轮服役状态良好,各阶次分布均小于ISO 3095标准中的限值。

列车运行公里数从10.8万km达到15.0万km时,该轮各非圆化阶次有不同程度增长,使15.0万km后该轮径跳值超出0.1mm。因公里数15.0万km时新的阶次分布曲线基本处在理想趋势曲线之下,可确定这一时期该轮处于均匀磨耗状态,仅个别非圆化阶次如第16、17、19阶及24阶超出理想状态下的趋势曲线。

图6表明,随着列车运行公里数增加,车轮各阶非圆化不断发展。9号车厢轴箱和构架200Hz以上频率振动幅值出现增长;公里数至15.0万km时,572~600Hz处的轴箱和构架振动幅值开始升高,这与此时升高的车轮非圆化第19阶附近阶次相对应(以300km/h车速及920mm车轮直径为条件计算得出),因此时振动幅值较小,车内噪声在此处虽有对应频率,却不显著。

图6 9号车厢10.8万/15.0万km振动噪声频谱分布

图7为运行公里数15.0万至24.3万km时,测得的车轮非圆化阶次分布,期间进行过镟修作业。由镟修前后两次测试结果对比可知,镟修可以对各轮非圆化阶次进行修复,但修复的好坏程度并非线性关系,表现为对低阶非圆化粗糙度幅值可以进行较大程度修复,但对高阶非圆化的修复程度往往具有随机性。

图7 9号车厢3轴右轮15.0万/24.3万km阶次分布

以镟修后第1阶非圆化粗糙度幅值为参考,由理想状态非圆化阶次分布趋势曲线可知,本次镟修作业的镟修水平不高,仅对径跳值大小进行修复,未衡量镟修后整个频带上非圆化阶次分布的好坏。镟修后,最理想的状态应是非圆化阶次分布变化规律与ISO 3095标准中的曲线变化趋势一致,即越偏向高阶成分,粗糙度水平应越低,且应保持平滑下降趋势,但本次镟修使9号车厢该轮个别非圆化阶次成为新的突出峰值阶次,如第2、3、6~10、15、16、19、20阶及其后更高阶成分。

上述结果表明,现有车轮镟修手段存在使镟修后频域上的非圆化阶次恶化的可能性,若镟修后对径跳值的修复不佳,或随着车轮磨耗加深,新被镟修出的非圆化阶次开始“长大”,将使车辆性能恶化。

图8为镟修前后,振动噪声频谱对比结果。镟修后,虽然新出现的非圆化阶次与车辆振动噪声敏感频带(550~630Hz)多有重合,会加剧振动噪声水平,但好在本次镟修后,对径跳值的修复较大,且镟修后各轮非圆化阶次分布值距ISO 3095标准中的限值曲线较远,最终表现为9号车厢在镟修后,振动噪声水平有所降低。

图8 9号车厢15.0万/24.3万km振动噪声频谱分布

图9为运行公里数24.3万km至33.2万km时,测得的车轮非圆化阶次分布。运行公里数由24.3万km增长至33.2万km时,各非圆化阶次有不同程度增长,新被镟修后的非圆化阶次“长大”的现象在该轮上表现并不显著,测得的非圆化阶次分布发展趋势比较平缓,仅在非圆化第20阶附近及24阶处,粗糙度等级即将达到ISO 3095标准中的限值要求。值得注意的是,第20阶非圆化在前次镟修时已被镟掉,但此时第20阶非圆化又迅猛发展。

图10为运行公里数24.3万km至33.2万km时,测得的轴箱和构架振动及噪声频谱结果。由图10可知,镟修后,随着运行公里数增加,车轮磨耗不断增加,尤其该时期车轮第20阶非圆化出现快速增长,与之相对应的是在轴箱和构架振动频谱中,600 Hz附近频率出现显著峰值。同时,因此时车轮径跳值超出0.1mm,相对前次试验结果,轴箱和构架振动大部分频率呈升高趋势。对应至噪声频谱,相对前次测试结果,600Hz附近也存在峰值频率。由此可见,同一测试阶段的振动噪声及非圆化存在频率上的关联性。

图9 9号车厢3轴右轮24.3万/33.2万km阶次分布

图10 9号车厢振动噪声24.3万/33.2万公里频谱分布

2.2 1号车厢

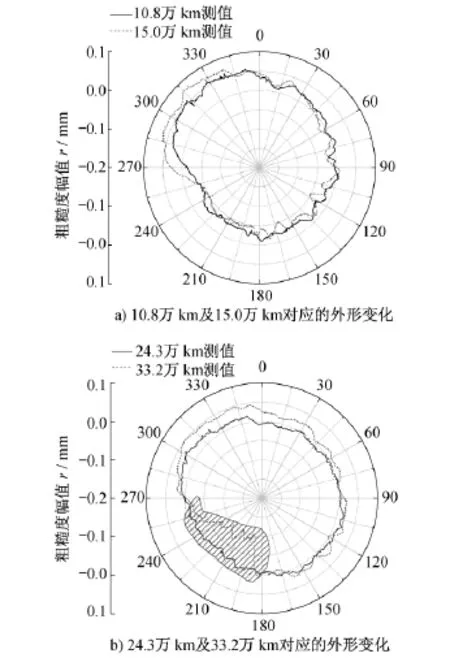

图11所示为1号车厢4轴左侧车轮非圆化阶次随列车运行公里数的分布规律。运行公里数10.8万km时的测试结果为未经镟修时的首次测试,以之作为车轮的初始状态。

由图11可知,初始状态时,1号车厢该轮就存在以第12、13、15、19、20阶及更高阶次为代表的突出峰值;虽未能测到15.0万km至18.9万km时该轮的非圆化结果,但可由一般规律预见该轮各非圆化阶次粗糙度水平,应是呈现出随运行公里数的增长而增大的发展规律。同时,也注意到1号车厢该轮在上述突出阶次附近的粗糙度等级较高,显著大于同时期9号车厢3轴右轮的非圆化粗糙度等级,这将会使后期该轮的非圆化粗糙度水平增速超过正常车轮,使1号车厢径跳值以及振动噪声等级恶化的时间提前。

图11 1号车厢4轴左轮10.8万km阶次分布

图12为同时期测得的1号车厢噪声频谱分布,此时噪声频谱在600Hz附近已有显著峰值频率,与非圆化第19、20阶附近阶次存在对应关系。

图12 1号车厢10.8万km振动噪声频谱分布

图13为运行公里数24.3万km时,1号车厢该轮经镟修作业后首次测试结果。由图13可知,镟修后非圆化阶次在第15、19阶及第24阶附近存在峰值,这些非圆化阶次与镟修前非圆化阶次存在对应与继承的关系;镟修后仅经0.3(相当于原24.3)万km运行磨耗,1号车厢该轮非圆化阶次大小就超过镟修前累计10.8万km时的水平,为异常现象。判断造成该现象的原因可能与镟修效果不好、无法有效修复已有非圆化特性有关。

图13 1号车厢4轴左轮24.3万km阶次分布

图14为运行公里数24.3万km时1号车厢噪声频谱。在此时非圆化粗糙度普遍高于10.8万km时的情况下,全频段的振动冲击能量均较大,同时,镟修后第19、20阶等高阶非圆化成分仍然突出,已接近ISO 3095标准中的限值。该非圆化特性影响车内噪声频谱,表现为此次试验结果0~1 000Hz范围内噪声能量都高于10.8万km时的试验结果,且600Hz附近噪声峰值频率突出。

图14 1号车厢24.3万km噪声频谱分布

图15为运行公里数33.2万km时所测1号车厢该轮非圆化阶次分布规律,此时非圆化径跳值及噪声水平都存在异常突变式增长。

1号车厢该轮经镟修,经9.2(相当于原33.2)万km运行磨耗后,非圆化阶次严重超标,几乎所有非圆化阶次都超出ISO 3095标准中的限值,且又以非圆化第9~12、15、16、19、20、24阶附近阶次超出ISO 3095标准中的限值最为显著。这些非圆化阶次与前两次测试结果存在对应与继承关系,可能是初始状态下的非圆化阶次,经镟修之后快速“长大”形成的。

图15 1号车厢4轴左轮33.2万km阶次分布

图16为同期测得的噪声频谱分布规律。在径跳值(0.754mm)严重超标及非圆化阶次高阶成分异常突出的条件下,噪声频谱整个频段的噪声峰值均显著提高,尤其在600Hz附近高频部分幅值增量较大。异常噪声与车轮非圆化第11~12、15、19、23、24阶有对应关系。

图16 1号车厢33.2万km噪声频谱分布

3 车轮高阶非圆化成因

研究发现,高速列车振动噪声,尤其是车内噪声对以第19~25阶为代表的高阶非圆化成分十分敏感,只要车轮出现显著的第20阶非圆化特性,车内噪声必然会上升到令人难以忍受的程度。若能找到缓解或解决车轮20阶附近非圆化问题的方法,将极大提高车辆的乘坐舒适性及结构部件的服役寿命。

由于1号和9号两车厢是动车,且均出现高阶非圆化,而10号车厢为拖车,却未出现高阶非圆化,由此推断高阶非圆化可能仅出现在动车车轮上。

试验期间,除对跟踪车辆测试外,也测试了大量其他车辆的非圆化情况[7]。测试数据表明,车轮第20阶非圆化可以随机地出现在列车编组的任意位置,包括动车车轮(动车靠近或远离齿轮箱的车轮)、拖车车轮(拖车临近动车的车轮、拖车与拖车相接位置处的车轮),都曾出现过车轮第20阶非圆化问题,由此可排除电机和齿轮箱对车轮第20阶非圆化的影响。

1号车厢车轮在初始状态就有第20阶非圆化的成分,镟修后第20阶非圆化成分迅速发展;而9号车厢车轮在初始状态不存在第20阶非圆化,其第20阶非圆化特性是在镟修后才开始出现的。根据非圆化随机出现在某个车轮上的现象,第20阶非圆化可能与车轮初始状态及镟修维护水平有关。

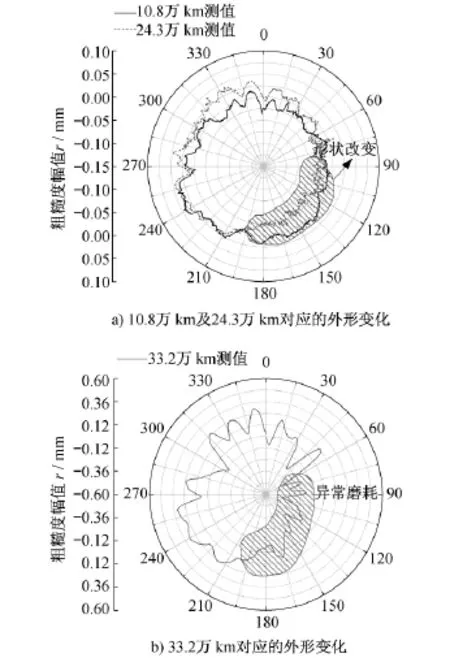

下面以极坐标形式,研究车轮非圆化轮周轮廓变化,分析高阶非圆化可能成因。图17为不同阶段1号车厢异常车轮非圆化轮周轮廓外形变化。

图17 1号车厢4轴左轮非圆化的极坐标表示

由镟修前后1号车厢该轮非圆化轮周轮廓的变化结果可知,镟修仅使图17a)中“阴影”范围内的车轮表面状态发生改变,而车轮轮周其他位置处外形轮廓基本没有改变。运行33.2万km时,车轮轮周外形在运行24.3万km的基础上快速发展。除“阴影”区域外,此时车轮外形轮廓与前次测试结果相比,仍没有显著变化,只是磨耗加深,说明此时非圆化状态是在原有基础上快速“长大”形成的。在“阴影”区域,车轮则表现出新的非圆化磨耗形式。

由图18所示的9号车厢3轴右轮异常非圆化轮周轮廓变化可知,从新轮状态至列车运行15.0万km过程中,该轮基本处于均匀磨耗状态,车轮轮周外形变化不显著。

图18 9号车厢3轴右轮非圆化的极坐标表示

该轮镟修后运行0.3(相当于原24.3)万km时,非圆化形态从1阶偏心为主变为2阶椭圆,但整个车轮外形轮廓并未出现异常磨耗。达到9.2(相当于原33.2)万km后,测得的车轮轮周外形在图示“阴影”区域180°至270°范围出现显著改变,与之对应的是该时期车轮第20阶非圆化出现显著增长。由此可见,镟修后该轮并没有第20阶非圆化成分,而随着列车运行公里数增加,车轮轮周外形发生较大改变,第20阶非圆化成分在这期间才开始出现,并呈现异常增长。

综合两个车厢不同时期的车轮非圆化变化规律可知,1号车厢4轴左轮初始状态就有高阶非圆化阶次,且不能被镟修掉,镟修后非圆化会按原形态继续“长大”。这是由于镟修采用经济镟修,镟修量小,粗糙度高的高阶非圆化难以通过经济镟修彻底修复。根据文献[7]的研究结果可知,当车轮和钢轨滚动接触时,会在车轮表面形成硬化层,造成车轮轮周峰值处硬度大、谷值处硬度低。此种条件下,镟修会切削掉部分车轮表面硬化层,但镟修后峰值位置仍相对较硬,硬度本就小的谷值处的硬度则更低,将使谷值位置磨耗速度加快,峰值位置磨耗相对缓慢,这是造成车轮镟修后,非圆化在原有基础上快速“长大”的原因之一。

9号车厢3轴右轮在初始状态时,并不存在第19、20阶非圆化。运行一段时间后,各非圆化阶次可被镟修掉。但镟修后一段时间,却出现车轮第20阶非圆化快速发展的现象,且出现失圆的位置为镟修后得到的以“椭圆”为主的非圆化外形的短半轴位置,该位置也是车轮轮周外形上的谷值,此处材料硬度值低,磨耗相对容易,但为何磨耗恰好会出第20阶的非圆化阶次仍需深入研究。

研究认为,这与该型高速列车固有特性有关。图19、20为9号车厢加速状态下轴箱、构架振动时频特性。左侧纵轴为列车加速运行的相对时间,轴箱和构架振动加速度幅值动态变化范围为40dB。

图19 9号车厢轴箱振动时频特性

图20 9号车厢构架振动时频特性

由图19、20可知,车辆轴箱存在多个模态密集区域,如0~56、288~440、530~660及760~920 Hz区域内的振动加速度幅值不管速度如何变化,振动总处在比较高的水平。这些模态密集区中,又以处在530~600Hz频率范围内的振动能量最突出;构架振动的模态密集区间数量少于轴箱,最显著的模态密集区间为530~600Hz,该区域不仅与轴箱的模态密集区重叠,且对应车轮第20阶非圆化激振频率。

经综合考虑,因镟修使车轮表面部分区域内硬度不均加剧,磨耗不均,在车辆自身结构600Hz密集模态长期影响下,车轮在继承原有的残留非圆化峰值特征基础上,在硬度较低区域易产生特定形态磨耗,最终使车轮表面出现与车辆自身结构模态密集区间频率相对应的第20阶非圆化特征。研究建议:重点关注构架转臂及钢弹簧上方结构600Hz频率附近的模态形式,在改进设计时尽量避开600Hz的敏感频率区间。

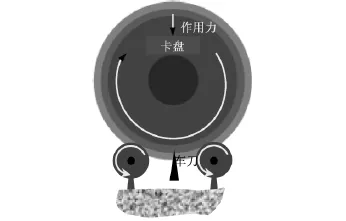

此外,影响车轮高阶非圆化的因素还在于现有的车轮镟修加工手段。图21为不落轮车轮镟修台架及车轮车削示意图。由图21可知,镟修时卡盘以一定作用力卡住轴箱,两小滚轮转动,带动车轮旋转,车刀对车轮进行镟修加工。因车轮不是以轴心为转轴旋转,将会带来以下问题:假定两小滚轮圆周是理想状态的圆,车轮以低阶(1阶)偏心为主,滚轮转动时,车轮将按照原有1阶偏心的方式旋转,轴心将上下跳动,产生“照葫芦画瓢”的现象,最终镟修出的车轮还以1阶偏心为主;同理,若此时车轮存在粗糙度幅值偏大的高阶非圆化成分,因经济镟修深度有限,镟修后车轮仍会保持原有的非圆化外形,若高阶非圆化的幅值很小,镟修则可将这些高阶成分修正;但实际情况下,两小滚轮圆周必定非圆,这将使镟修后的车轮外形轮廓更复杂,在两小滚轮及车轮三者特殊的周向不圆匹配情况下,可能会将初始不存在第20阶非圆化的车轮镟修出第20阶非圆化成分。

车轮第20阶非圆化的成因复杂,本文对大量现场实测数据分析后,得到车轮第20阶非圆化的可能成因,除初始状态就存在第20阶非圆化的车轮外,初步判断运营中出现的车轮高阶非圆化与构架固有特性长期作用于轮轴,并与特定的镟修结果综合作用有关,建议重点研究转向架在600Hz附近的模态。

图21 镟修台架及车轮车削示意图

对动车组运用单位来说,目前也仅能通过加大车轮镟修深度,或采用小切削量、多刀次镟修的方式,避免镟修的车轮轮周表面存在硬度不均匀现象,进而缓解车轮高阶非圆化带来的影响。对动车组生产厂家来说,应严格控制交付使用的新轮表面初始状态,避免车轮初始状态就存在以第20阶为代表的高阶非圆化。

4 结语

跟踪试验结果表明,振动噪声与车轮非圆化存在频率上的对应关系。对车轮高阶非圆化的可能成因研究,除得到牵引传动系统与以第20阶为代表的高阶非圆化成因无关的结论外,还得出以下结论:

(1)初始状态就存在高阶非圆化的1号车厢车轮,因采用经济镟修,不能有效消除车轮与钢轨滚动接触时在车轮表面形成的硬化层,镟修后硬度不均使车轮周向“谷值”磨耗加快,这是镟修后1号车厢4轴左轮非圆化在原有基础上快速“长大”的原因之一。

(2)因车辆固有特性与车轮第20阶附近非圆化频率重叠,固有特性长期作用并与特定的镟修结果匹配时,镟修后车轮易出现20阶非圆化磨耗。

(3)现有的车轮车削手段本身存在弊端,不但不能修复车轮已经出现的高阶非圆化,甚至有可能将不存在高阶非圆化特性的车轮镟修成含有高阶非圆化特性的车轮。

建议今后车轮镟修参考标准除径跳值外,应严格限制镟修后车轮高阶非圆化成分。在出现幅值大的高阶非圆化成分时,应适当加大车轮镟修深度,使镟修后车轮轮周表面硬度基本一致,达到均匀磨耗的目的。

[1] 韩光旭,张捷,肖新标,等.高速动车组车内异常振动噪声特性与车轮非圆化关系研究[J].机械工程学报,2014,50(22):113.

[2] 韩光旭,温泽峰,张捷,等.车轮非圆化对高速列车车内振动噪声的影响[J].噪声与振动控制,2014,34(4):10.

[3] ZHANG J,HAN G X,XIAO X B,et al.Influence of wheel polygonal wear on interior noise of high-speed trains[J].Journal of Zhejiang University(Science A:Applied Physics &Engineering),2014,15(12):1002.

[4] ZHANG J,XIAO X B,HAN G X,et al.Study on abnormal interior noise of high-speed trains[C]∥Proceedings of the 11th International Workshop on Railway Noise.Berlin:Springer,2015:691.

[5] 周建民.城市轨道交通中的振动和噪声控制[J].城市轨道交通研究,2000,3(4):16.

[6] 葛世平.城市轨道交通的振动和噪声对环境的影响及其对策[J].城市轨道交通研究,2003,6(3):30.

[7] 崔大宾,梁树林,宋春元,等.高速车轮非圆化现象及其对轮轨行为的影响[J].机械工程学报,2013,49(18):8.

Tracing Test of the Relationship between High-speed Train Wheel OOR and Vibration Noise

HAN Guangxu,SONG Chunyuan,LI Guodong,JIN Xuesong

A series of tests have been carried out on a new high-speed train to study the change rule of wheel OOR,the vibration noise and their mutual influences.Tests found that the OOR wear cannot be eliminated by existing profiling means when the wear is very serious,so the whole or partial characters of OOR wear will be found on the wheels even after re-profiling.This can be reflected in the frequency spectrum of the measured noise.Through analyzing the development of wheel wear,the natural characters of the vehicle system and the variation of wheel tread hardness,the potential cause of the high-order OOR of high-speed train wheels is detected,methods to reduce the interior noise of the vehicles and slow down the development of OOR components are proposed.

high-speed train;wheel out of roundness(OOR);vibration and noise;tracking test

U270.1;U238

10.16037/j.1007-869x.2017.02.001

2016-09-20)

*国家“八六三”高技术研究发展计划项目(2011AA11A103-2-2)