红领“定制”生意的魔幻与现实

张鑫

在青岛市区往北约40公里的县级市即墨市,坐落着一家只有3个缝制车间,但据说已接待过数千次参观访问的服装企业—青岛红领集团(以下科称“红领”)。

在一间车间的入口处,红领为来访者绘制了一张详细的参观路线图,并配备了专职的业务讲解员。接待参观来访,现在已经成了红领的一项收费业务:车间参观环节2000元,如果选择附加为期半天的培训,要另交3000元。

如何实现个性化批量定制是所有人来此参观学习的目的。

利用从国外引进的制衣自动化设备,红领将一件西装的制作流水线,拆成了300多道工序,一些传统制衣工序中可能由一人完成的环节,则按工艺细节拆成不同的操作小单元,一个人只负责一个动作。整个红领目前生产线上的员工超过2000人,以他们的产能,每天红领可以完成逾3000件“量体定制”西装订单的生产—这意味着,这些工人每天要合作完成9万多道工序,近20万项工艺。这个过程中,每个动作的工时已经被精确掐算,每个工人即使同时应付来自数个未完工订单的布料也不会慌乱。

如此复杂而有序的工作景观,正是让每个参观者最为震撼之处。红领说,工业和信息化部的一位司长直接在厂里住了一个多星期,想要看懂这条流水线的玄妙,海尔集团的董事局主席张瑞敏和其团队也曾前后来过9次。

当仔细看完一张来自纽约客户的订单在红领的流水线上完工的全过程,张瑞敏自称感慨颇深。“这正是互联网时代所有传统企业必须迈过的一道坎—从大规模制造转为大规模定制。”张瑞敏在红领给重要访客准备的留言簿上这样写道。

红领工厂的主体,是一幢正面用透明玻璃幕墙略做装点的4层建筑,楼顶曾放置“红领·魔幻工厂”几个大字。最重要的西装车间就设在其中,不过车间的整体面积并不大,5分钟就能步行绕上一圈。虽然工位密集,总体环境仍整洁有序,看不到旧式服装工厂里那种碎布料堆得满桌满地的场面。

传统服装厂的打版区,在这里被称为“个性化定制大数据中心”。因为实现了与数据库匹配自动打版,所以这个区域只需十几名工人,根据订单里客人的量体数据,在电脑上就能完成打版。随后,打版数据进入智能裁剪区,由机器完成布料的自动剪裁,再经由悬挂在天花板上的吊挂送进缝制车间,依次传递至流水线上的各个工位。

这种设计有点像汽车制造工厂的流水线,所有半成品经由轨道运输到各个工位。在红领车间的天花板上,可以看到一种绿色的自动化轨道,那是一套从瑞典引进的吊挂系统,每个工位都会有几个订单的半成品在排队。

车间内的工作气氛挺轻松,广播里放着流行音乐,流水线上数百名埋头工作的制衣工人,或站、或坐,有的负责做口袋,有的负责把剪裁好的袖子缝制在衣服上,有的则根据顾客的个性化需求给衣服绣上字母或图案。

他们大多看起来很年轻,而从手上飞快的动作来看,好像都属于熟练工。“因为流水线把每个工序都分解为简单的几个动作,即便不是熟练工也能快速上手。”一位工作人员对《第一财经周刊》介绍说。

目前红领执行每天8小时、一周工作6天的工作制。“不加班、高工资”是红领在招聘启事上打出的最醒目的广告语。一个熟练的缝纫、裁剪、熨烫工,月薪大约在三四千元,这在当地的服装加工企业中已经算是较高待遇。

这个现代化的车间,是红领的创始人张代理耗费2.5亿元资金改造而成的。工商资料显示,他目前是红领唯一的股东。

张代理文化程度不高,但脑子很活。“我是比较会赚钱的人,1989年—很早吧,我就买了一辆3.0升排量的皇冠,这是整个青岛第一辆。”张代理喜欢用这个故事向来访者证明,他早已过了热衷于“财富积累”的阶段。

张代理在1995年创办了红领。据说,他还是一个自己会打版的裁缝。如今,每逢有重要客人来访,这位年过六旬的创始人会穿着自家生产的定制西装,亲自带客人参观工厂。说到兴起时,张代理会站直、抖抖自己笔挺的西裝,“我其实是有肚子的,但穿上合体的衬衣、西装之后,你基本看不出来。”

早期,红领的业务一方面是为海外品牌完成OEM,同时面向国内的消费者市场,发展自有品牌。1999年,红领自有品牌的专卖店在全国已经布点超过80家。2000年后,分管营销的弟弟转做房地产,张代理自己跑了一圈市场,决定放弃需要花精力打理门店网络并且不断面临库存压力的自有零售品牌生意。

张代理联想起自己差不多在十多年前,曾去到德国、日本参观一批已经拥有自动化流水线的同行工厂的经历。

“1989年我就去参观过欧洲的定制企业,后来还去看过日本的Goodhill,做定制没有库存,我感觉挺好。”张代理对《第一财经周刊》回忆说。

2000年,红领开始尝试定制,在青岛和济南开设了两家定制服装店,旺季时两个店铺一天的接单量最多可达80套。想想这个场面,也算是宾客盈门。

个性化批量定制并非一个全新的商业点子,很多产品领域都有过实践。比如1984年,戴尔就是以“根据客户要求生产定制电脑”起步的;在时尚业,Levis和耐克在1990年代曾一度相继推出过定制服务。在西服套装领域,Goodhill很早就开始尝试把IT技术和匠人的手工艺结合在一起来做定制。

渐渐地,红领的定制业务实现了量产,生产流程的编排与Goodhill差异不大。

很多自动化的设备似乎是现成的,比如德国BELSLER公司的全自动开袋机、瑞典Eton公司的全自动吊挂系统,此外还有法国力克(Lectra)公司开发的CAD和CAM软件系统,利用这些设备,便可以实现衣服从设计到打版、再到裁剪的零误差。

但说到红领这场耗时十余年的改造,一方面涉及如何将各种外部IT自动化技术综合为一套衔接合理的“组合拳”,并且能不断迭代;另一方面在于IT技术与生产工艺管理不断磨合的过程—按定制生产的思路,研究怎样让衣服的原料和辅料在生产线上以最高效的方式流转起来,达到量产的目的。

在红领官网公布的一份公司历史大事记中,有这样一条记录:2002年8月,红领正式成为北美地区一家有较大影响力的服装量体定制公司的产品定点供应商。

转型后的红领利用OEM订单的获客渠道,对外宣布了自己的新业务。张代理的女儿张蕴蓝,十几年前进入红领工作。据她回忆,“最早获得的很多定制客户,都是红领一个个敲门去拜访的”。

“我们也是从每天做1件、2件、3件开始的,现在每天至少是3000套件。这个增长过程中,我们没有里程碑的客户,只有里程碑的时间段—每过5年,就有一批客户成长起来。其中也有来自海外定制电商平台的大客户,订单量可以达到我们全年总产量的10%。”张蕴蓝告诉《第一财经周刊》,目前红领的海外客户中,线下店铺与网商的比例已经达到5∶5。

张蕴蓝说,早期也曾有客户反向主动找到了红领。这位客户先找到了那些生产自动裁剪设备的供应商,向其打听“中国有哪些男装工厂进设备比较多”。购入的设备越多,一定程度上表明工厂的生产能力越强。

当时采购过这个企业的设备的中国服装厂商并非只有红领一家。拿着一份工厂清单,这个客户先是跑到制衣业比较集中的南方,却失望地发现那里的工厂买回这些设备,仍是为了满足标准尺寸的成衣量产业务,而非定制。最终,它发现了红领。

“欧美服装产业的定制文化相对深厚,海外市场依然是红领目前最主要的订单来源,占比达到70%。”张蕴蓝介绍说,目前红领从海外客户那里接到订单后,能在7天之内将做好的衣服送到客户手中,而消费者个人拿到的销售价格,“一般是在红领出厂价的基础上,加价3至5倍。”

因为减少了中间的流通环节,即便是单件走国际快递,红领的产品也具备足够的价格优势。这种B2B的定制合作中,虽然是裁缝店拿大头红领拿小头,利润率仍比做成衣OEM要高,毛利率通常可以达到25%以上。

说到款式,客户企业和红领双方皆有设计师,每周都会推出新款,有时还会针对不同客户单独设计。

就这样一边接单,一边打磨流水线,直到2011年,红领的工厂才有了比较接近目前这套流水线能力的雏 形。

之后,一些新技术的涌现,也帮助红领解决掉个性化定制业务中有关信息管理的难点。以前,每件衣服的个性化要求、量体数据里的特殊信息,比如客户是否是“溜肩”,在缝制流水线上流转,都依靠纸条传送。而现在,基于物联网技术,通过夹在衣服上的一张电子标签(RFID芯片卡),在到达每道工序的指定工位时,工人只需刷卡就能在面前的一块电子屏幕中读到这张订单在自己这个操作环节需要注意的各项数据。

如今,一件定制西装是这样经过流水线被制成的。客户的量体数据首先传输到打版部门。打版,就是在一张纸上把袖子、领子等的形状都画出来,相当于做一个模具,批量生产同一尺寸规格的衣服,无论订单量再大,哪怕一批货要做上万件,一款衣服只需打版一次。然而量体裁衣服务,意味着要为每一个客户单独做一个模具。

手工打版模式下,一个打版师傅一天最多只能为两套衣服制版,而在红领的大数据中心,工人从获取客户的量体数据到完成打版,只需要20秒钟。

因为保留了每个客户量体的历史数据,红领以此为基础,形成了一个不断丰富的版型数据库,新订单的量体尺寸送到工厂后,打版工人只需要将新数据拿到版型库里匹配,就可获得适合的版型方案。

可以说,这个版型数据库,正是红领能做到个性化批量定制的基础,也是它的核心竞争力之一。

“千万不要搞错,上百万亿个数据,它不是一个一个加起来的。人类的总数都没有这么多。这是通过一个算法裂变出来的,覆盖了99%的人体。”张蕴蓝强调,“任何一个男性,抓过来,通过版型库就能找出来现成的版”的说法也是误解。身高在1.3米到2.5米之间的男性,无论胖瘦,系统会按前襟、后片、袖子、领子等部位拆解量体数据,找到相似体型特征的版型与之相匹配,最终组合成一個全新的、完全符合客户整体身材特征的版型。

版型确定后,关于所需面料的数据也会自动生成,随后供应链中心将以小时为单位,制定排产计划。布料在完成裁剪之后,会通过天花板上的吊挂系统,在不同的工位流转,直到制成一件西装成品。

不过,也有人对红领的大数据制版模式提出质疑。林和珍是曾经与红领合作过的一位厦门区域的加盟商。据他称,有时候因量体师和打版师的个人经验问题,红领生产出的衣服,也会出现不合体、返修率过高的情况。林和珍认为,红领有点过度“迷信”大数据决策,有失定制服务应有的灵活。

2015年11月,复星旗下负责产业投资、并购整合的子公司复星瑞哲,对外公布要向红领战略投资30亿元。

复星瑞哲投资的具体标的并非红领,而是红领旗下的个性化定制平台—酷特智能。这笔投资也让外界很多人第一次听说“酷特”这个品牌。

2016年下半年,红领在一份公告中详细介绍了“酷特”的由来。张代理于2007年12月设立青岛凯妙服饰股份有限公司,2015年更名为青岛酷特智能股份有限公司。凯妙服饰的发起人是张代理的女儿和儿子,兩个人分别持有公司51%和49%的股份。

该公告称,酷特智能的设立是以上市、进入资本市场为目标,历经多年发展,企业于2013年正式启动上市工作,并于2014年展开酷特与红领的重组工作。

经过重组,红领名下与服装定制相关的所有业务和软硬件资产,已经全部转移至酷特智能。

现在,酷特已将上市日程定在2018年。由此再来看复星瑞哲的这笔投资,逻辑和用意便非常清晰了。

红领与酷特智能,实际控制人均为张代理。一方面,酷特智能以“上市须解除与红领集团相关公司的同业竞争与关联交易”为由,完成了上述重大资产重组,但另一方面,已经运营长达22年的红领品牌,其位置完全被一个全新的品牌所取代,这无疑是非常有风险的一步棋。

2017年春天,厂区大楼顶端的“红领·魔幻工厂”字样被“酷特”取代。

2015年年底,一款名为“酷特”、直接面向消费者的定制服装购物App,在苹果App Store上线。

这款App中看不到用户的下单历史或购物评论,但可以查询到酷特智能目前分布在全国17个城市的19家线下门店或服务点的地址信息。

“用户量还很小,在做试验,还没有开始推。”出言谨慎的张蕴蓝如今的身份是酷特智能的总裁。这款App上线已经一年有余,但她承认自己对产品并不满意。而直接面向C端客户的实体店,也还在试水阶段,并非一种确定模式。

的确,回归实体店模式,成本增长是一个问题,而团队经验、流程的打磨……每一件事都要踏踏实实从零做起。不过,红领在启用新品牌后的一系列行动,至少向业界发出两个信号:一来,这家多年来位居“代工”供应链末端的企业,想进一步走向台前,成为直接面向消费者的服装品牌;二来,中国市场将成为其规模扩张的下一个关键战场。

不过,也有业内人士对《第一财经周刊》指出,外国人的体型和中国人的不一样,海外客户订单居多的红领,其自动打版系统匹配出来的版型,放在国内消费者身上,可能未必合身。而重新积累国内用户数据又需要一定时间。

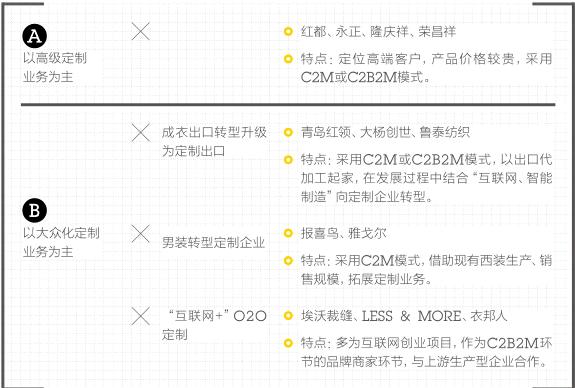

就在红领以“酷特”这个全新品牌发力国内C端市场的同时,报喜鸟、雅戈尔等一批老牌线下男装企业,也开始涉足定制业务。

“现在国内做正装的企业,大家都在往定制的方向走。转型的关键不是信息和系统的问题,因为IT系统和技术是很成熟的。关键是企业的经营思路要转变。”一位在国内顶级电商平台研究定制业务的专家对《第一财经周刊》分析指出,无论是在定制领域已经拥有很大先发优势的红领,还是想借定制扭转旧有服装零售业务疲态的报喜鸟或雅戈尔,这条转型之路最主要的问题是对C端的把握,也就是对于消费者需求的把握。

此外,目前红领专注的男士正装,仍是一种狭小的市场需求。如今穿西装的年轻人越来越少,它变得只适用于某些特殊场合,男性消费者更愿意选择款式多变的休闲装。

所以,定制这门生意已经开始出现向“时装化”逐渐过渡的趋势。所谓的“C端能力”不再限于怎么做好门店,还涉及开发新的款式、采用更适合主流消费人群的营销互动策略,也许还要考虑加入娱乐等因素……

然而眼下张代理在面对媒体时,言语间已经不满足于只做一家服装制造企业,他更愿意谈一个非常宏大的未来计划—他认为酷特可以做一个C2M(Customer-to- Manufactory,顾客对工厂)模式的平台,一端连接消费者,一端连接有生产个性化产品能力的制造商。

2015年,通过设立“酷特工学院”,红领朝这个方向迈出了第一步:向外输出做智能工厂解决方案。在张代理的规划中,酷特智能在帮助生产牛仔裤、化妆品等产品的企业完成改造之后,后者商品未来也能放到酷特智能的平台上卖。

“红领不愿意跟在别人屁股后面做事情。你们觉得我们做的是一件事,其实我们做了五件事。我们只做定制?No,不是的。”这么多年过去,在不同的阶段,批评也罢,赞美也罢,如今张代理乐于听到外界说他“想得太超 前”。

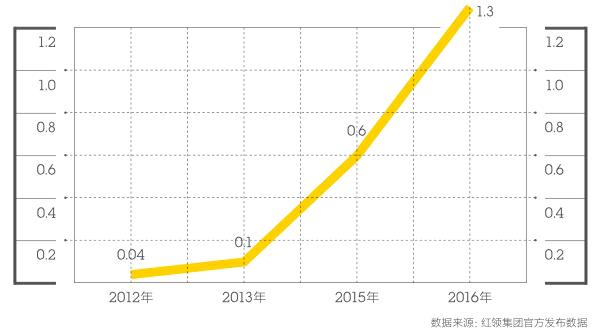

张代理告诉《第一财经周刊》,2012年至2016年的5年间,红领每年的销售额和利润均实现了翻倍增长,2016年的净利润约为1.3亿元,“明年可以做到3亿多 元”。

要问他业绩的快速增长是怎么实现的?“源点论,一生一,二生二……”张代理还有一个改变,现在的他,似乎更乐意传播“道”,而不想再多回应那些关于“术”的话题。这或许是红领作为“标杆”,在过去几年接待了太多来访的缘故吧。