中国氯碱产业精细化发展方向探析

梁诚

(中石化南京化学工业有限公司,南京 210048)

2016年是“十三五”开局之年,在坚持以提高发展质量和效益为中心,以推进供给侧结构性改革为主线的指引下,氯碱产业克服了一系列严峻挑战,保持了稳定发展的态势,企业综合竞争力不断提升,生产经营方面摆脱了连续三年亏损的局面。尽管如此,氯碱产业发展仍旧存在一些突出问题亟待解决:①产能结构性过剩没有得到有效遏制;②整个行业以碱补氯的态势日趋严重;③产品结构单一,同质化竞争激烈;④氯碱下游产业链深度和宽度不够,可持续发展能力薄弱;⑤技术创新能力有待进一步加强。

氯碱产业是化工行业主要领域之一,化工行业的特征是上下游产业环节联系密切,具有鲜明的产业链信息传递效应以及产业链间的价值创造和价值增值效应。市场在下游,利润来自市场,垂直整合偏重于产业链下端,向市场靠近。目前全球化学工业一个重要趋势就是产业链向下游延伸,推动产业持续向价值链高端延伸。因此氯碱产业未来发展主要方向就是不断横向耦合、纵向延伸,构建产业链条,推动氯碱产业向精细化、专用化和高端化方向挺进。

1 产业现状[1,2]

截至2016年底,我国烧碱生产能力达到3 945万t/a,比2015年底净增72万t/a(新增203万t/a,退出131万t/a)。国内烧碱生产企业共158家,较2015年底净减少5家。2016年,我国聚氯乙烯生产能力为2 326万t/a,相比2015年底净减少22万t/a(新增89万t/a,退出111万t/a)。目前有聚氯乙烯生产企业75家,较2015年底净减少6家。

“十二五”期间,2011年烧碱市场整体走势上行,拉动国内新项目积极扩产,并促使停车装置复工,产能增长较快;2012—2015年期间中国烧碱走势差强人意,企业盈利情况逐年退步,抑制了行业的过快增长。“十三五”期间,2016年下半年烧碱市场的持续升温,刺激和带动了部分新增产能投产;预计2017—2018年,烧碱产能增长速度在2%以内,行业准入、环保压力、氯气和副产盐酸消费去向等都会使新项目决策和建设变得犹豫和彷徨。

近年来我国烧碱产能、产量情况及预测见图1、图2,2016年烧碱产能区域分布情况见图3,2016年我国烧碱产能分省份统计情况见表1。

图1 2010—2020年国内烧碱产能及预测Fig.1 Caustic soda capacity and expected one in China between 2010 and 2020

图2 2010—2020年国内烧碱产量及预测Fig.2 Caustic soda production and expected one in China between 2010 and 2020

图3 我国烧碱产能区域分布情况Fig.3 Regional distribution ofcaustic soda capacity in China

表1 2016—2017年各省份烧碱生产能力情况统计Table 1 Statistics of caustic soda capacityin different provinces between 2016 and 2017 万t/a

注:2017年产能为预测值,渤天化工和遵义碱厂搬迁未统计在内。

2 存在问题及解决途径

2.1 存在问题

经过多年的发展,尽管我国氯碱产业取得了一定成绩,但是也存在诸多深层次结构性问题和矛盾。

近年来产能急剧扩增得到有效遏制,但是产能过剩矛盾没有得到彻底解决:①2016年下半年至今,氯碱行业效益回暖,唤醒了一些氯碱装置第2期项目启动和部分企业新扩建;②下游大宗的氯、碱、氢产品过剩态势进一步恶化,环保压力不断推动下游大宗产品生产成本,带来装置开工率严重不足。

“以碱补氯”的态势日趋突出。近年来氯气严重滞销,2016年下半年至今,华东、华北、西北等多个区域部分时段内氯气均呈现零价格或者倒贴现象,液氯涨库给整个行业生产经营正常运行带来极大困扰。

资源能源供给与消费市场布局的矛盾突出,中西部地区成为烧碱和聚氯乙烯主要生产地,而消费区域主要集中在东部和南部,西货东进、北货南下的物流成本较高。

由于全行业长期亏损和不注重科技创新的投入,目前多数企业资金和技术支撑能力低下,导致下游产业搭建缓慢、盲目和水平低下,产业链深度、强度、精度、宽度和亮度远远不能适应市场发展需求,下游产品低端化、同质化竞争激烈,部分氯产品装置建成之日便是亏损之时,凸显“不上氯产品等死,上了氯产品找死”的尴尬局面。

行业间分割与集约化发展的矛盾。由于我国长期以来地方之间、行业之间条块分割,缺乏总体的协调性,我国氯碱行业与石化行业、精细化工行业结合度不紧密,导致氯碱企业面对市场“茕茕孑立,踽踽独行”,难以实现集约化经营与发展。

2.2 解决途径

为了化解行业结构性矛盾、摆脱目前行业困境、促进产业可持续良性发展,只有把握通过对国内外化学工业发展趋势,分析国外氯碱巨头发展历程和经验,学习和研判国内产业政策和发展规划,尤其是要借鉴和学习国内一些发展态势良好具有相当竞争力的氯碱企业发展理念和过程,我国氯碱产业困境的解决方法和发展路径才能逐渐清晰和明朗。

抓住全球化工原料多元化发展态势,通过“补链”夯实氯碱产业下游发展的原料保障;依托科技创新驱动,通过“延链”发展高端、专用和精细化学品,向终端化方向挺进;通过“增链”做强氯碱行业的VCM、CSM、ECH、MDI、氯代芳烃等重要节点产品产业链;同时强化产业链之间的耦合与共生,通过“拓链”将氯碱装置与区域其他产业关联和衔接起来,形成集聚发展的态势。

原料多元化投资强度大、物流储运要求高,氯碱行业下游重要节点产品区域过剩;因此所有氯碱企业发展也是氯碱产业未来发展的关键。也就是加大氯碱尤其是氯氢产品下游产业链条搭建,促进产业链向深度和广度上二维延伸,推动氯碱产业终端化、高端化、精细化、专用化进程;提升氯碱产业与区域内关联产业协同耦合度,形成以氯碱装置为基础的区域经济特征。

因此,氯碱产业精细化已成为解决氯碱产业困境、实现持续发展的关键途径之一。

3 精细化工产业态势

3.1 精细化工概况

精细化工是当今化学工业中最具活力的新兴领域之一,是新材料的重要组成部分。精细化工产品种类多、附加值高、用途广、产业关联度大,直接服务于国民经济的诸多行业和高新技术产业的各个领域。大力发展精细化工已成为世界各国调整化学工业结构、提升化学工业产业能级和扩大经济效益的战略重点。精细化工率(精细化工产值占化工总产值的比例)的高低已经成为衡量一个国家或地区化学工业发达程度和化工科技水平高低的重要标志。

精细化工各国分类也有所不同,大致包括:染颜料、医药、农药、涂料、合成材料助剂、日用化工、表面活性剂、电子化学品、胶黏剂、水处理化学品、造纸化学品、皮革化学品、食品饲料添加剂、混凝土添加剂、油田化学品、防霉杀菌剂、印染助剂和纺丝油剂、功能性高分子材料、石油添加剂及炼制助剂等。随着国民经济的发展,精细化学品的开发和应用领域将不断开拓,新的门类将不断增加。

3.2 精细化学品发展前景[3]

目前,我国化学工业正全方位由粗放型向专业化和精细化方向发展,精细专用化学品产业成为近年来增长的热点,这是一个国家化学工业发展到一定阶段的必然结果。

2016年我国精细与专用化学品等附加值较高的行业引领化工发展,精细专用化学品增加值增幅达到10.8%,增速明显高于其他行业。

2016年我国精细专用化学市场销售额规模达到2.37万亿元,“十二五”期间年均复合增长率达到11%,其中环境污染处理专用药剂增速最快,达到30%左右。从统计数据看,在化学工业的8个分行业中,专用化学品行业的市场销售额约占化学工业总销售额的1/4,是仅次于基础化学原料的第二大行业。

精细与专用化学品不仅销售额增幅较快,而且经济效益较好,近年来精细与专用化学品利润率明显高于其他行业。在油价不断波动的情况下,精细与专用化学品利润变化呈现出不同于整个化工行业变化趋势,呈现出不同于整个化工行业变化趋势的独特走向,表现为盈利能力比传统行业强,而且非常稳定,对石油价格波动的抵御能力强。《2014—2018年中国精细化工行业市场前瞻与投资战略规划分析报告》分析,目前我国的专用化学品行业仍处于行业生命周期中的成长前期,发展前景一片光明。

2013年HIS亚洲化工大会专家分析认为,中国开始逐渐失去大宗化学品的价格优势,因此投资正在转向精细专用化学品领域,国家《石化和化学工业“十三五”规划》也提出重点发展精细专用化学品。随着消费者购买力的提高,我国专用化学品需求正在强劲增长,2014—2019年中国精细与专用化学品保守估计将以年均7.1%的速度增长。

4 氯碱产业发展精细化学品机遇

随着国家对安全环保问题的关注度越来越高,对化工企业相关的管理措施也正在变得越来越严格。近年来国家安全、环保相关政策密集出台,迫使化工行业在产业结构、空间布局和循环经济等方面加快变革转型,安全环保管理趋紧给氯碱产业实施循环经济、加快精细化进程带来难得的机遇。

4.1 危化品物流限制和成本上升,推动基础原料就地增值深加工

2013年交通运输部颁布了《道路危险货物运输管理规定》,2016年又进一步修改。危险化学品运输严格管理势必增加物流成本。目前国内危化品物流公司经营实力相对薄弱,缺乏提供危化品物流服务的基本专业能力和整体协调能力,导致事故频发;我国铁路货物运输能力不足,大多数危化品由公路运输完成,加大了危化品运输环节的安全隐患。正是由于危化品运输物流事故频发,因此每次国家、省市重大活动期间都会有限制危化品运输临时管理规定出台,而且全国各地均出台危化品车辆高速禁行路线和时间段,给生产企业和下游用户正常生产带来一定的影响。

氯碱产出氯气、氢气、烧碱和盐酸均为危险化学品,尤其是氯气和氢气储运要求更高。随着危化品物流压力和成本不断上升,氯碱企业自身或就近增值深加工不仅减轻危化品物流安全隐患和压力,而且有效降低下游产品的生产成本。

4.2 环保督察常态化和持续化,给氯碱产业下游精细化发展带来机遇

随着新环保法实施,环保风暴开始席卷全国,呈现出环保督察和各地化工整治提升常态化和持续化态势。2016年中央环境保护督察组完成16个省环保督察工作,其中约谈6 300多人,问责6 400多人,无数企业被迫停产限产。2017年将完成环保督查各省份全覆盖。江苏和山东两个化工大省率先开始整顿化工企业,许多地区禁止新建化工项目,2016年底江苏针对化工行业开展“两减六治三提升”(简称263)专项行动,成为史上最严厉的化工整治专项行动,同时配套针对化工企业实施“四个一批”(即关停一批、重组一批、转移一批、升级一批)行动,每个市均有关闭化工企业的具体指标,化工园区外企业除新增环保安全设施外,不允许新建或扩建任何化工项目。山东省计划将现有200多家化工园区减少至100家,严禁在园区外新建化工项目,同时将新建危险化学品项目固定资产投资额设定为3亿元。从目前整治效果来看,关停企业主要是一些规模小、涉及到较为复杂化学合成、不在化工园区内、存在一定安全环保风险的生产装置。2016年下半年至今,江苏、山东等地氯气出现“零价格甚至倒贴”的现象,与众多下游含氯精细化工中间体和化学品装置被迫关闭不无关系。氯碱企业多是规模较大企业,装置多位于化工园区内,安全环保管理水平相对小企业来说要强很多,众多中小型精细化工企业关闭,给氯碱企业向下游发展腾出市场空间,氯碱企业未来必然经历由卖氯气到利用氯气增值深加工的发展之路,这样不仅可以解决氯碱装置经济效益和竞争力问题,也在一定程度上缓解区域内化工企业带来的安全环保压力。

4.3 化工回收盐处理压力巨大,氯碱行业综合利用优势明显

目前环保治理中的高含盐有机废水治理成为难中之难,化工行业废盐和残渣成为环境监管的重中之重。化工生产过程中如水解、中和、酸析等多个工序均会产生大量的高含盐废水,目前含盐废水处理已经成为化工企业最为棘手的难题。

①量大,目前化工行业每年副产出的含有机物的盐数量无法准确统计,粗略估计有数千万吨之巨。②这些盐类主要有氯化钠、硫酸钠、硫酸铵、氯化钙、氯化铵等,其中价格最低、数量较大、市场接受程度低的是氯化钠。③简单处理费用高昂,如果作为危险废物处理,处理费用3 000~6 000元/t不等,几乎所有企业都无法承受。④难以生化,一般废水中含盐质量分数超过2%就将对生化处理的效果造成影响,如果进入生化必须加水稀释,目前“三废“总量的控制要求,很多企业无法达到。⑤工业盐市场需求饱和,价格低廉,化工生产回收盐难以销售。⑥随着许多环保要求严苛地区废水“零排放”要求,目前部分企业含盐废水通过处理进入MVR蒸发得到回收盐,或者对含有机物盐进行焚烧或者“煅烧”,去除有机物后得到工业盐,这些工业盐(尤其是氯化钠)难以销售,作为融雪剂等市场需求量很小,任何没有关联的氯碱企业担心有机物超标绝对不会冒险使用本来市场价格就很低廉的工业盐;送出去填埋经济上吃不消;排到相关地方,环保法规又不许可。因此每年数万吨回收的氯化钠只能堆放,年复一年很多企业已经无法承受,毫不夸张地说,部分企业盐堆积已到崩溃的边缘。

无论是高含氯化钠盐水或固体氯化钠,都是氯碱装置原料。国内东部部分氯碱企业其实已经对自身配套下游精细化工产品产生的回收盐水,经过多重手段去除有机物后回用到氯碱装置中去,一方面解决了精细化工“三废“问题,另一方面满足氯碱装置生产所需的原料,形成了氯化钠资源闭路循环,经济效益明显。

目前化工尤其是精细化工含盐废水中盐去除的难题,恰好是氯碱企业的优势,因此氯碱企业不妨创新思维去理解:精细化工是主导产品,氯碱装置是处理消化副产盐的环保装置。思维的转变和观念的创新,将助推传统氯碱企业向精细化工、环保科技型高新技术企业华丽转身。

基于上述,氯碱行业推进精细化进程不仅迎来难得机遇,而且加快推进行业精细化进程,也为我国石油和化学工业减轻安全环保压力、践行循环经济理念、实施产业集聚发展作出氯碱人应有的贡献。

5 氯碱产业精细化发展方向

精细化工领域众多,品种繁多,几乎所有的精细化工领域都会使用氯碱产品作为原料。限于水平和篇幅有限,不可能面面俱到和过于详细介绍,以下主要介绍一些与氯碱产品关联密切的精细化工产业链条,供业界参考。

5.1 染颜料[4]

染料牌号品种众多,氯碱下游染颜料中间体产业链见图4。

图4 氯碱下游染颜料中间体产业链Fig.4 Industrial chain of dyestuff/pigment intermediate as chlor-alkali downstream products

染颜料作为传统精细化工产品代表行业,我国在国际市场上具有相当的话语权。近年来国内染料在内需和出口拉动下呈现稳定繁荣的景象,产量稳步增长。“十二五”期间我国染颜料产量保持年均8%左右速度增长,2015年我国染料总产量达到92.2万t,有机颜料产量达到32.03万t,均高居世界首位。

2016年国内主要染颜料上市企业浙江龙盛、闰土股份、江苏亚邦、安诺其、百合花、海翔药业等企业年报净利润分别为20.29 亿元、6.60亿元、6.55亿元、0.82亿元、1.39亿元、2.25亿元。可见染颜料行业经济效益之丰厚。

毋庸讳言,染料及染料中间体行业目前的发展核心是环保问题。除废水中高COD问题,更为头疼的是大量的含盐废水的处理。随着近年来MVR技术在含盐废水处理中的应用,辅助催化氧化、树脂吸附、络合萃取,很多染料及其中间体生产过程的废水可以做到零排放,彻底解决了困扰染料及其中间体生产过程中的环保问题。对于染料及中间体行业,MVR是一项陌生的新技术,殊不知MVR及相关联技术在氯碱行业的制盐、膜法脱硝等工序已应用多年,该项技术对于很多氯碱企业来说驾轻就熟。此外大量副产氯化钠,可以作为氯碱装置生产的原料;同时多数染料中间体品种均与氯碱氢关联密切。正因如此,国内染料巨头闰土股份2014年开始建设16万t/a离子膜烧碱装置,向上游拓展产业链条。

图4产业链中基本上涵盖了染颜料主要中间体。值得关注的是重要染料基础原料硝基氯化苯,其衍生出染料中间体生产过程不仅消耗氯气,而且消耗大量的氢气。如对苯二胺、3,3’-二氯联苯胺、氨基苯甲(乙)醚、邻氨基苯酚、邻/对/间氯苯胺。该系列产品不仅平衡氯气,也可以消耗大量氢气。以氯甲苯为原料生产CLT酸和邻/ 间甲酚产品是目前最经济原料路线,市场竞争力非常强。

许多染颜料中间体生产过程中有还原过程,目前染颜料中间体催化加氢技术推广应用被国家发改委《产业结构调整指导目录(2011年本)(2013年修正)》明确列为鼓励类项目,催化加氢替代铁粉、硫化碱、水合肼等还原技术成为染料中间体技术发展主要方向,利用氯碱副产氢气发展下游精细化工产品不仅过程清洁,而且生产成本低,极具竞争优势。

萘系染料中间体消耗大量烧碱。近年来大多数萘系染料中间体均为暴利产品,依托氯碱企业自产蒸汽,利用MVR技术处理大量含盐废水,要比其他企业治理成本更低,形成产业链条后,在国内外市场上有较强的话语权。

该产业链中,盐酸和过氧化氢体系氧氯化生产重要染料中间体2,6-二氯对硝基苯胺具有非常意义,HCl/H2O2体系氧氯化制备氯代芳烃是潜力巨大且环境友好的氯化氢综合利用路线,值得重点研究与开发。如果能够突破并大面积推广,从而将困扰氯碱企业的副产盐酸问题实现高附加值化利用,实现氯元素的闭路循环和零排放,将会彻底改变整个氯碱行业的格局。

5.2 农药[5]

农药及其中间体是与氯碱产业联系最密切的精细化工领域之一。多数农药含氯或氟元素,我国农药行业从2016年下半年起,也显示景气向上迹象。以23家A股农药行业上市公司为样本,2016年农药行业上市公司共实现营业收入674.88亿元,实现营业利润34.84亿元。2017年上半年主要农药生产企业销售额和利润均呈现大幅上扬态势,一季度农药行业上市公司实现营业收入208.31亿元,同比增长34.4%;实现净利润15.20 亿元,同比增长64.1%,营业收入、营业利润、净利润增速均为近年来的最高水平。

中国农药产业已呈现出鲜明的出口导向型特征,而与此同时,海外巨头在固定资产上的投入增速却大大减缓,甚至出现了固定资产的收缩。在经济全球化形成的精细分工中,逐渐形成了国外创新型农药公司进行研发、而由中国企业对农药原药进行定制或是仿制生产并向外出口的经济模式。

受原油和全球粮食价格持续不振因素影响,农药经历2014—2016年低迷之后,在原油价格上涨的带动下,2017年农产品价格开始触底反弹,对农药的需求量增加。目前国际和国内农药市场需求均开始回暖,推动国内农药生产与出口,未来几年我国农药行业有望进入新一轮的景气周期。

农药生产采取许可证制度,氯碱企业向下游农药发展可能会遇到一定门槛,但是多数农药中间体生产无需生产许可证。随着农药市场回暖和新型农药不断开发与生产,与之相配套的中间体市场前景值得期待。由于氯碱与农药生产关联度非常紧密,很多农药生产过程均涉及到氯碱氢产品,因此无法一一介绍,以下介绍世界主要农药品种所需中间体情况(见表2)。

表2 2015年世界主要农药品种销售额及其所需中间体Table 2 Global sales volume of main pesticides in 2015 and intermediates for the pesticides

从表2可以清晰看出:目前全球农药三大系列除草剂、杀菌剂、杀虫剂销售额前十名产品除极少数品种外,生产所需中间体均为氯氢下游产品。除上述前十名农药外,目前国内外热点具有非常良好发展前景的农药,如溴虫腈、氰氟草酯、茚虫威、五氟磺草胺、氟胺磺草醚等生产所需关键中间体为含氯精细化学品。

氯碱下游农药及中间体产业链见图5。

5.3 橡胶助剂[6]

橡胶助剂是精细化工领域重要品种之一,主要品种为橡胶促进剂和防老剂,还有少量的品种繁多的加工助剂和功能性助剂。目前我国是全球耗胶大国,也是橡胶助剂主要生产国和供应国,产量占全球产量的70%左右,在国际市场上拥有绝对话语权。国内主要橡胶助剂生产企业经济效益明显,产能规模位居全国橡胶助剂行业第五的山东阳谷华泰化工股份有限公司2016年利润为1.57亿元。

橡胶助剂市场需求逐渐趋向环保绿色品种,其中防老剂主要是对苯二胺类品种(6PPD、IPPD、DTPD、EPPD)、喹啉类品种(TMQ),促进剂主要是次磺酰胺类品种(促进剂CBS、TBBS、DZ)。

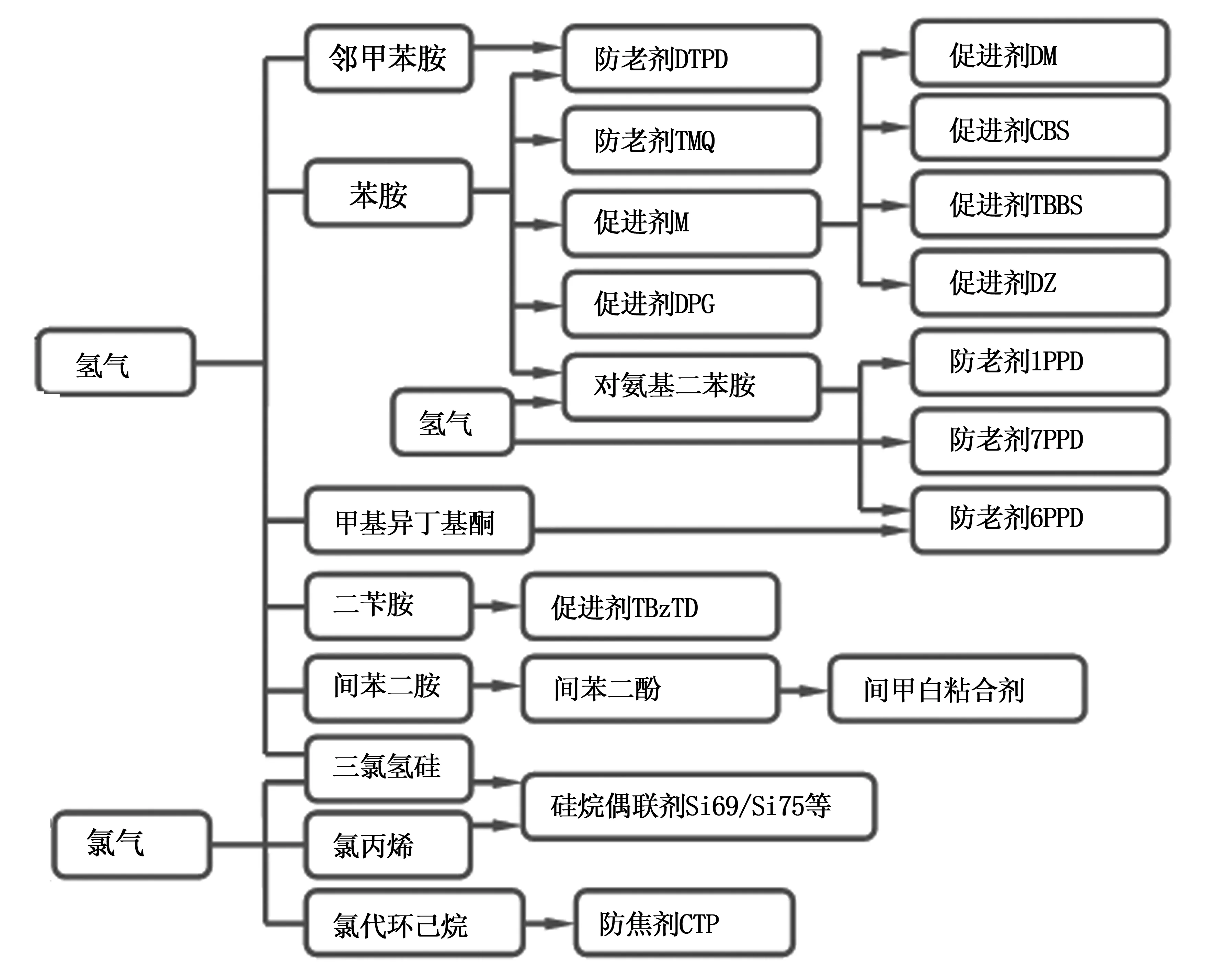

橡胶防老剂和促进剂多以苯胺及其关联产品为起始原料,如苯胺、环己胺、二环己胺、邻甲苯胺、甲基异丁基酮等,这些产品均需要消耗大量的氢气,同时对苯二胺类防老剂合成及所需中间体对氨基二苯胺合成均需要消耗氢气,硅烷偶联剂和防焦剂CTP则需要消耗相当数量氯氢或盐酸。氯碱下游橡胶助剂产业链见图6。

图5 氯碱下游农药及中间体产业链Fig.5 Industrial chain of pesticides and their intermediates as chlor-alkali downstream products

5.4 塑料助剂[7]

塑料助剂是与氯碱产业联系极为紧密的精细化工产品,因为目前塑料助剂主要是以聚氯乙烯塑料助剂为主,由于聚氯乙烯树脂相对于其他树脂更需要且更容易借助助剂以完善或提高性能,目前聚氯乙烯加工助剂用量约占到塑料助剂的90%左右。

我国是全球最大的塑料助剂生产和消费国,2015年消费量达到480万t左右。尽管目前受经济增速下滑的影响,但塑料制品应用广泛,特别是通过添加助剂提升产品性能后,能够实现“以塑代钢”、“以塑代木”,预计未来塑料助剂的需求仍能够保持8%~10% 的速度增长。因此国内塑料助剂行业发展前景值得期待。鉴于塑料助剂门类和品种众多,许多品种合成有氯碱氢的参与,不可能全面介绍,重点介绍阻燃剂、抗氧剂等领域。氯碱下游塑料助剂产业链见图7。

图6 氯碱下游橡胶助剂产业链Fig.6 Industrial chain of rubber chemicals as chlor-alkali downstream products

图7 氯碱下游塑料助剂产业链Fig.7 Industrial chain of plastic additives as chlor-alkali downstream products

[1] 张文雷. 2016年中国氯碱行业经济运行分析[J].中国氯碱,2017(2):1-3.

[2] 于媛媛. 需求拉动中国烧碱站历史高位[C].2017中国氯碱行业市场研讨会暨行业供需见面会论文集.成都,2017:78-94.

[3] 沈寒晰. 精细化工的现状与发展趋势概述[J].当代化工研究,2017(10):85-86.

[4] 中国染料协会. 染料:增长方式悄然生变[J].中国化工信息,2017(1):16-16.

[5] 中国农药协会. “四轮驱动”构建农药行业竞争力[J].中国化工信息,2016(14):14-14.

[6] 梁诚. 我国橡胶助剂产业现状与发展策略——第十三届全国橡胶助剂生产与应用技术研讨会论文集[C].常州:中国化工协会橡胶专业委员会,2017:15-19.

[7] 施峋若.PVC塑料助剂现状与展望[J].中国氯碱.2016(4):1-5.

(待续)