圆纬机主动式送纱控制系统设计

吴英刚,彭来湖,胡旭东

(浙江理工大学 浙江省现代纺织装备技术重点实验室,浙江 杭州 310018)

纱线输送是圆纬机编织过程中的重要环节,纱线输送的速度和平稳性对织物的质量和编织的产品类型有很大影响.纱线输送时若张力波动过大,纱线就会因超出伸长范围而断纱[1],产生织物上线圈大小不均匀、表面不平整、多横条等现象.由于圆纬机编织时织物直径的多变性和品种的多样性,且线圈长度主要取决于送纱速度[2],因此送纱速度需要根据编织要求进行调节,各成圈系统的纱线速度要一致[3].目前生产中以消极式送纱和采用主轴间接驱动的积极式送纱方式为主.消极式送纱的纱线张力波动较大,且送纱的速度不能任意调节;由主轴间接驱动的积极式送纱的纱线张力波动较小,但送纱速度的调节麻烦,不同的送纱速度需要更换不同直径的送纱盘.针对上述两种送纱方式的不足,本文提出了一种由交流伺服电机直接驱动的积极式送纱方式,并设计了圆纬机主动式送纱控制系统.该系统以RAM(Random Access Memory)为控制器的核心,集编码器信号采集、交流伺服电机驱动、开关量信号检测、人机交互等模块于一体,实现圆纬机编织时纱线张力和送纱速度的控制功能.

1 圆纬机主动式送纱控制原理

圆纬机送纱装置如图1所示.纱线从纱筒上牵引下来,经过输纱器上的磁性张力环 ,缠绕到输纱器的绕纱筒上,绕过输纱器的断纱报警器感应杆后,勾在织针的针勾上.所需输纱器的个数由圆纬机路数决定.输纱器靠皮带传动,其动力来自上带轮或者下带轮,具体通过输纱器上的调节轮来选择.上、下带传动的主动轮分别套在两台交流伺服电机(电机被固定在圆形支架上)的输出轴上,由两台伺服电机来驱动.控制伺服电机的速度即可调节纱线输送的速度,从而实现对织物线圈任意长度的调节[4].

为了保证纱线张力稳定,伺服电机速度必须与圆纬机转速同步.因此,在圆纬机主轴上安装了增量式编码器.MCU(Microcontroller Unit)通过捕获编码脉冲,结合PID(Proportion Integral Derivative)算法来同步调整伺服电机速度,实现送纱速度的无极调节,并确保送纱的平稳和均匀.

图1 圆纬机送纱装置示意图

2 硬件电路设计

2.1 硬件总体设计方案

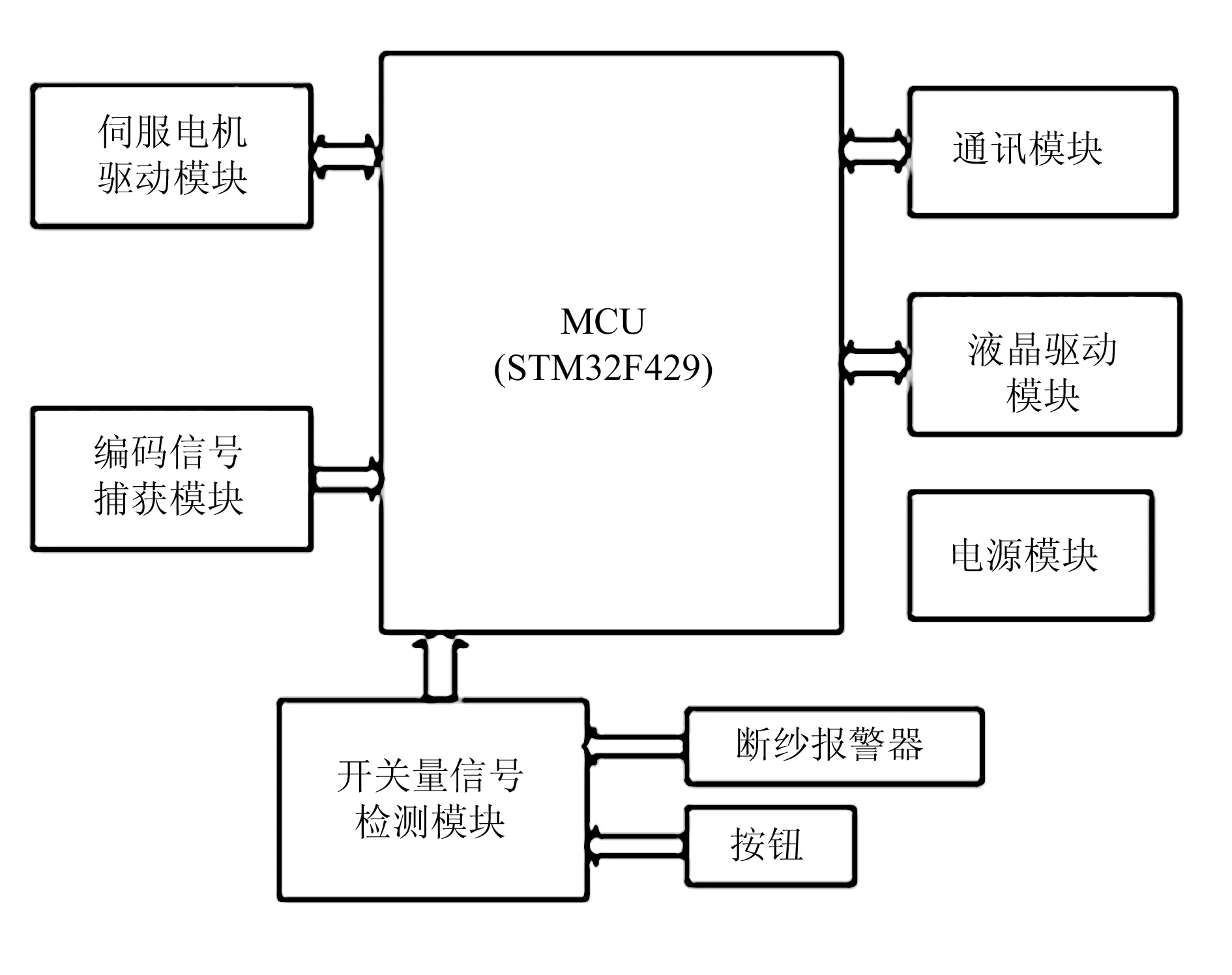

根据送纱速度和纱线张力的控制要求,本系统采用RAM为控制器核心.RAM可以通过编程实现复杂的算法来提高控制精度[5-6],且性价比高.图2所示为系统硬件电路的整体框图.MCU采用意法半导体(ST)公司型号为STM32F429的RAM芯片,该芯片的主频高达180 MHz.编码器信号捕获模块用来捕获编码器的脉冲信号.伺服电机驱动模块为纱线输送提供动力.液晶驱动模块用于8英寸液晶屏和触摸屏的控制.开关量信号检测模块用于断纱和按钮信号检测.通讯模块为扩展模块,可实现送纱控制板与主控系统的通讯.电源模块为各模块提供电能.

图2 系统硬件电路整体框图

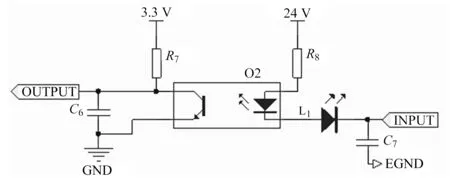

2.2 开关量信号检测电路

为了提高圆纬机在启动和停止时纱线输送的跟随性能,在控制系统设计方案中增加了对启动、停止和点动按钮的检测,以确保在圆纬机启动和停止阶段布面的平整光滑.同时,为了防止纱线拉断后引起的织物破损,在控制系统中加入了断纱报警检测功能,使伺服电机在断纱报警时能及时停机.系统开关量信号检测电路如图3所示.当按钮按下或纱线断掉时,INPUT端口被拉低,光耦导通,发光二极管L1点亮,MCU检测到OUTPUT端口为低电平后进入相应中断指令进行处理.该检测电路中光耦前端的发光二极管L1的导通电流一般为5 mA,压降为1.8 V.根据欧姆定律可计算出R8约为4.3 kΩ,取R8=4.7 kΩ,同时可根据光耦的CTR(Current Transfer Ratio)系数计算出R7.R7约为1.5 kΩ,取R7=2.0 kΩ.

图3 开关量信号检测电路

2.3 编码器信号捕获电路

控制系统选用增量式编码器,编码器随主轴每转过一定角度就会发出一个脉冲信号,包括A相、B相、Z相共三相输出.A相与B相脉冲相差1/4周期;Z相每圈发一个信号,用来记录机器圈数.MCU的定时器TIM5具有正交编码功能,通过通道1和通道2准确测定A相与B相正交编码脉冲的个数.

编码器A相脉冲信号捕获电路如图4所示.将A相的差分脉冲信号输入高速光耦的前端,光耦后端的输出信号连接定时器TIM5的通道1.在图4中,C1和C2为滤波电容,大小均为1 000 pF,用来滤除杂波;二级管D1的作用是保护编码器;R1和R2为上拉电阻,起限流作用.编码器B相、Z相脉冲信号捕获电路与A相相似,但B相脉冲信号由定时器TIM5的通道2捕获,Z相脉冲信号由普通IO口的外部中断捕获.

图4 编码器A相脉冲信号捕获电路

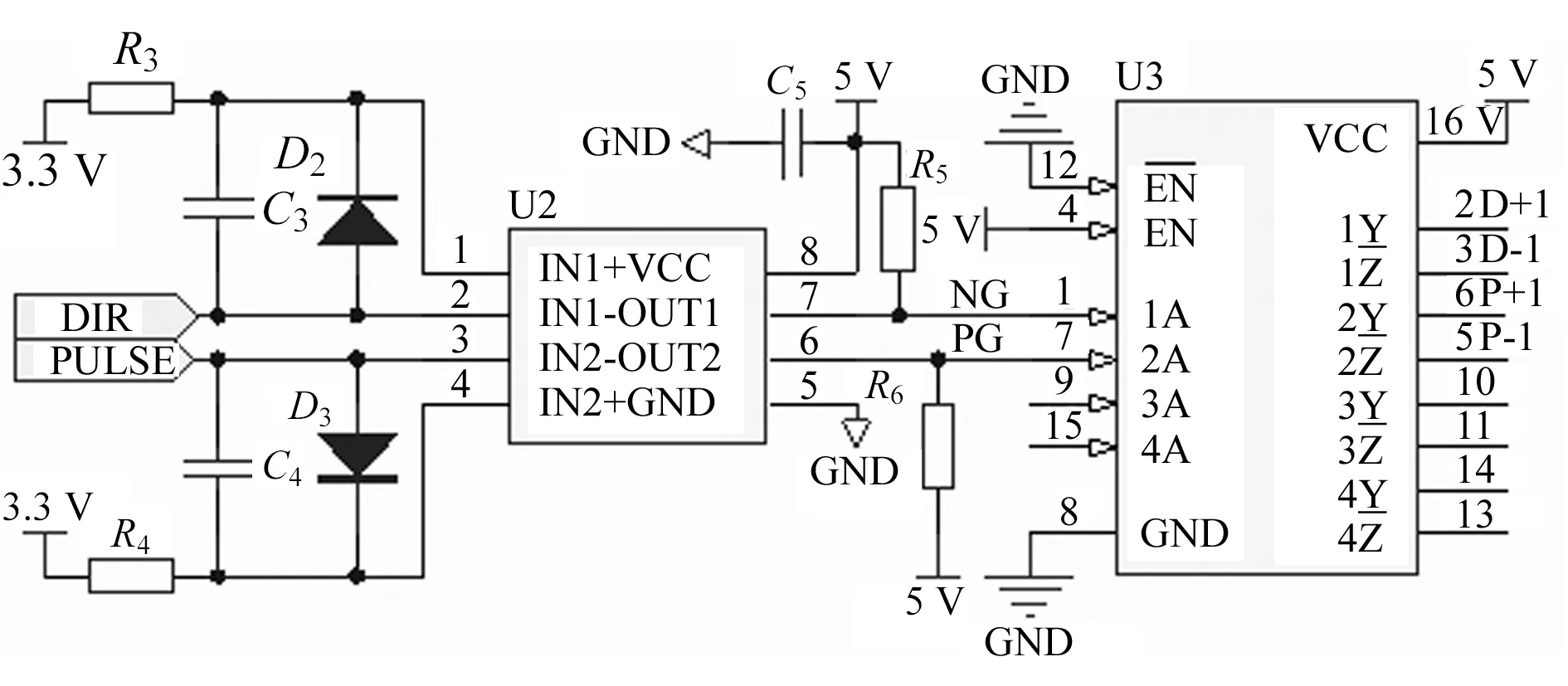

2.4 交流伺服电机驱动电路

在圆纬机编织时,驱动输纱器的电机除了速度可以任意调节外,还要求速度变化快速且稳定.交流伺服电机不仅速度调节方便快捷,而且工作可靠.因此,控制系统选用交流伺服电机作为输送器的驱动源.该伺服电机的驱动电路如图5所示.MCU控制的脉冲和方向信号经过双通道高速光耦,接在四路差分线路驱动器上,从而转化为差分信号来控制伺服电机驱动器,调节伺服电机速度.在一定范围内,MCU发送脉冲的频率越高,电机速度越快[7].

图5 伺服电机驱动电路

3 控制程序设计

3.1 控制程序总体设计方案

uC/OS-II操作系统是一个强实时性、多任务的内核,它具有任务管理、任务同步、通讯机制及简单内存管理等功能[8].送纱控制系统对控制的实时性要求较高,因此选用了uC/OS-II操作系统.送纱控制系统的任务主要包括开关量信号检测、编码器信号捕获、伺服电机驱动和LCD(Liquid Crystal Display)数据交互等,各任务间采用消息邮箱的通讯方式进行数据传输,以高效完成系统控制任务.多任务交互流程如图6所示.

图6 多任务交互流程

3.2 开关量信号检测程序

开关量信号检测包括对启动、点动、运行3个按钮以及断纱报警的检测和处理,其流程如图7所示.当系统检测到开关量信号状态改变时,依次判断是否为断纱报警信号、急停信号、点动信号和运行信号,并将判断结果以消息邮箱的通信方式发送给伺服电机驱动任务和LCD数据交互任务.

图7 开关量信号检测流程

3.3 编码器信号捕获程序

编码器信号捕获程序用于实时捕获编码器信号,确保伺服电机和圆纬机具有良好的同步性.为了提高MCU的使用效率并增加单块MCU驱动伺服电机的个数,系统初始化定时器TIM5每捕获一个编码器脉冲信号就将消息发送给伺服电机驱动程序进行处理,同时发送给LCD数据交互程序进行显示.考虑到圆纬机速度的提升使相邻编码脉冲的时间间隔越来越短,定时器TIM5根据圆纬机速度逐步增加到每捕获2个、3个、4个编码器脉冲信号将发送一次数据.这样可提高MCU在圆纬机高速情况下的带载能力和运行效率.

3.4 伺服电机驱动程序

实现纱线输送速度无极调节和同步跟随圆纬机速度,是伺服电机驱动控制的主要任务.伺服电机驱动流程如图8所示.在无断纱报警的情况下,若伺服电机驱动程序收到开关量信号检测程序发送的运行按钮按下或点动按钮按下的信息,则伺服电机以设定的初始速度开始转动;当伺服电机驱动程序收到编码器信号捕获程序发送的信息后,根据LCD数据交互程序设置的速度值,结合当前圆纬机运行速度和PID算法来调节伺服电机速度.若伺服电机驱动程序收到开关量信号检测程序发送的急停按钮按下或点动按钮松开的信息,并且编码器信号捕获程序采集的相邻两个编码脉冲时间差大于一定值,则关停伺服电机.

图8 伺服电机驱动流程

3.5 LCD数据交互程序

LCD触摸屏作为人机界面的输入设备已被广泛应用于手持设备、工业控制、家电等领域,而且基于ARM处理器的触摸屏也已成为嵌入式系统的主要部件[9-10].本系统选用8英寸LCD屏实现伺服电机参数的输入、开关量信号的显示,可将设置的伺服参数发送给伺服电机驱动程序,同时接收开关量信号检测程序发送的运行状态和报警信息.系统运行监控界面如图9所示.

图9 系统运行监控界面

4 测 试

4.1 编码器信号捕获测试

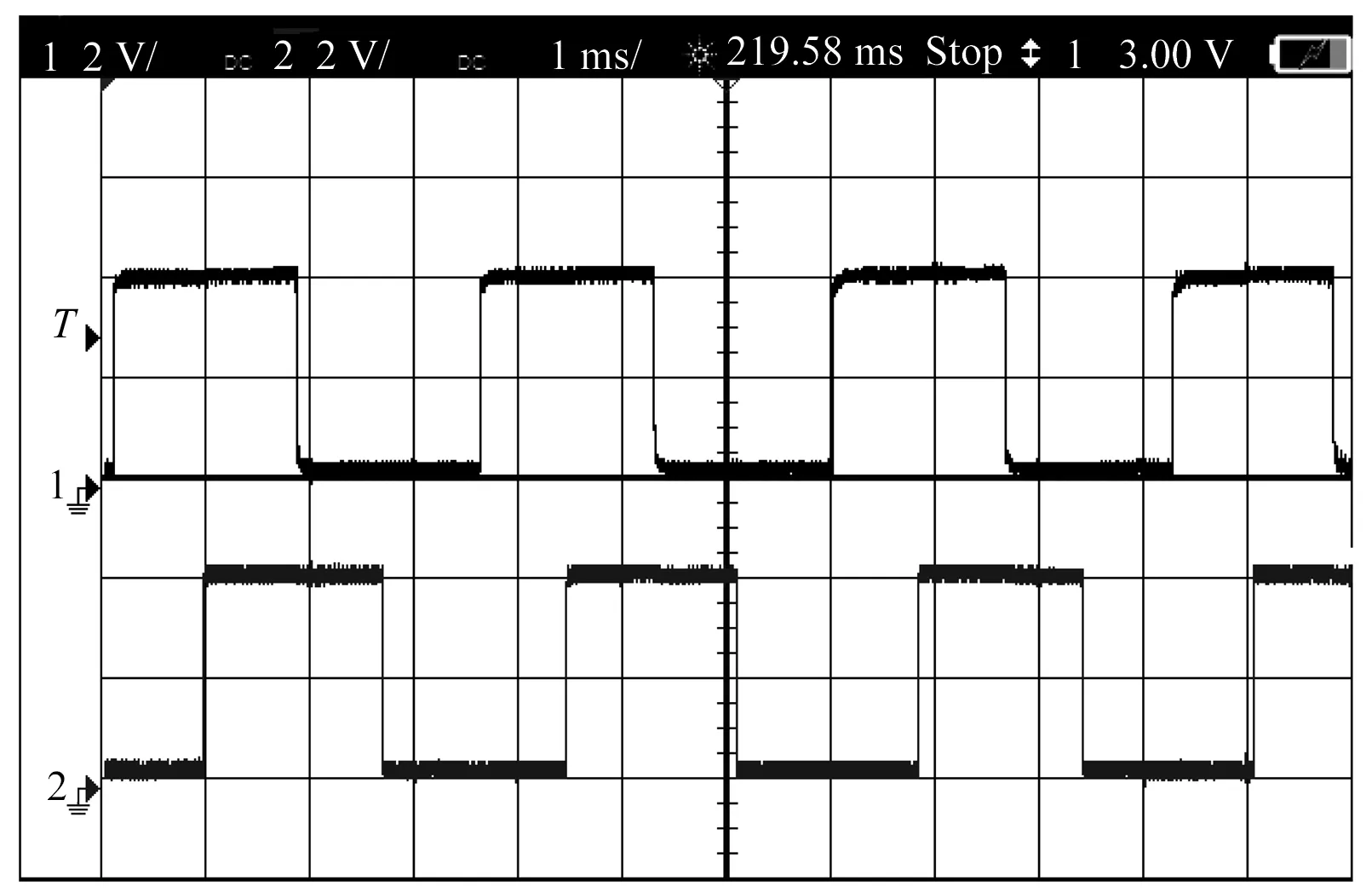

准确的编码器信号捕获是系统稳定控制的前提,其A相与B相是正交编码信号.从定时器TIM5两个通道捕获的编码脉冲如图10所示.从图10可看出,A、B两相信号相差1/4周期,信号平稳可靠.

图10 定时器TIM5两个通道捕获的编码脉冲信号

4.2 伺服电机驱动测试

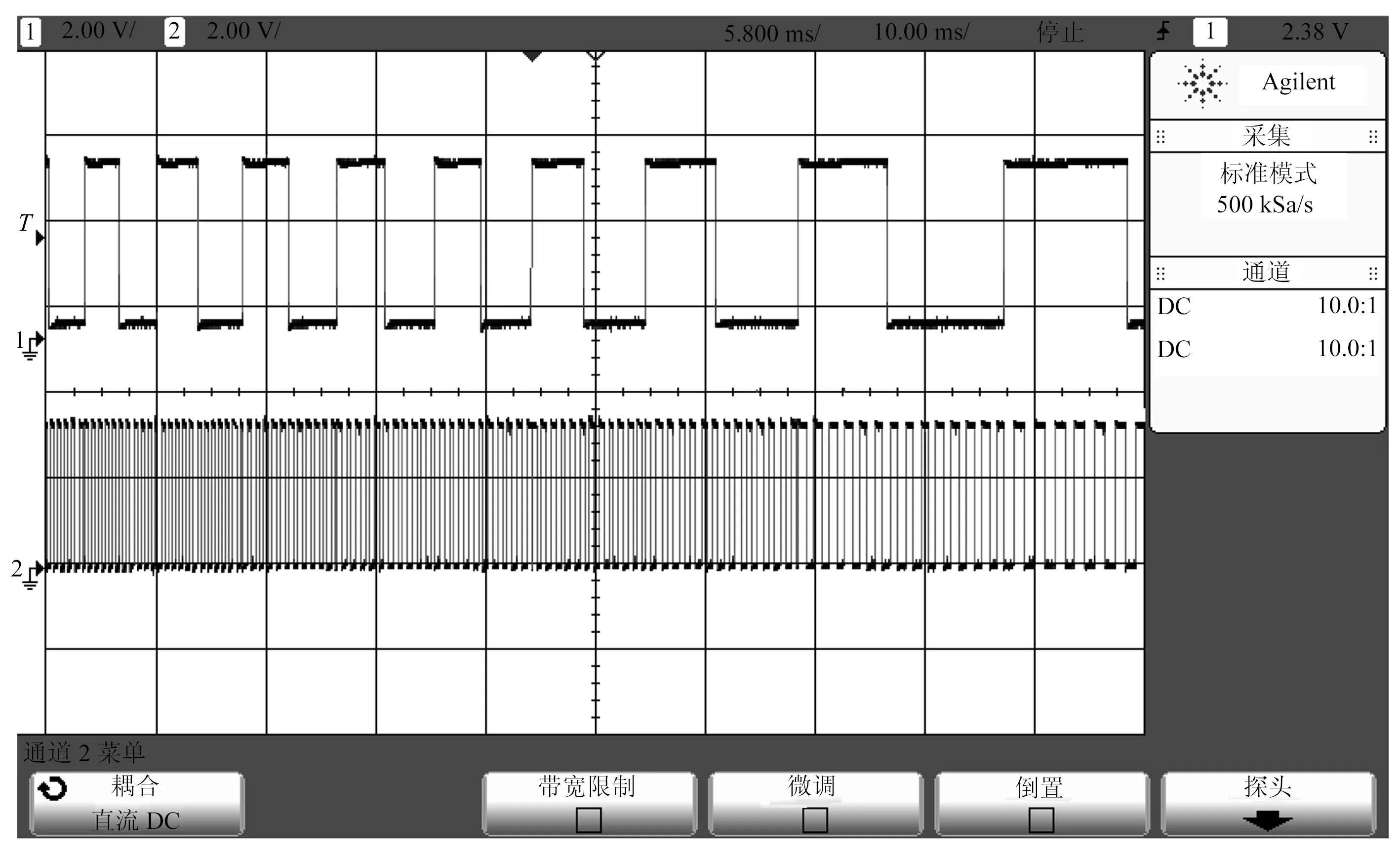

对纱线输送速度的无级调节由伺服电机来控制.为了增强伺服电机控制的抗干扰能力,本系统伺服电机的速度和方向都采用了差分控制方式.伺服电机速度差分控制波形如图11所示.

图11 伺服电机速度差分控制波形

伺服电机速度对圆纬机速度应有良好的跟随性能.在人机界面设定伺服参数不变的情况下,当圆纬机速度减小时,编码器捕获单个脉冲的时间加长,MCU发送给伺服驱动器的脉冲频率变慢,伺服电机速度也随之减小.伺服电机脉冲跟随编码器脉冲信号变化的波形如图12所示.在图12中,上边(1号通道)波形为编码器的A相脉冲;下边(2号通道)波形为控制伺服电机速度的脉冲,其变化规律符合跟随要求.

图12 伺服电机脉冲跟随编码器脉冲信号变化波形

4.3 装机测试

图13所示为伺服电机的现场安装位置.伺服电机通过固定夹具安装在圆形支架上,输出轴上安装的主动轮通过带传动来驱动输纱器输送纱线.

现场测试证明,圆纬机主动式送纱控制系统被安装使用后,纱线张力平稳,纱线输送速度调节方便,达到了客户提出的送纱控制要求.

图13 伺服电机现场安装位置

5 结束语

本文根据针织圆纬机编织时纱线输送的控制要求,针对现有送纱控制系统存在的缺陷,从硬件和软件两个方面着手,研制了一套集编码器信号捕获、开关量信号检测、交流伺服电机驱动、LCD数据交互等模块于一体的圆纬机主动式送纱控制系统,有效地解决了纱线输送速度不易调节和张力波动大的问题.通过理论分析和现场测试,该控制系统设计方案合理,具有良好的工程应用前景.

[1] 高守武,韩光亭.横机氨纶积极送纱技术的研究[J].针织工业,2002(2):41-42.

[2] 顾菊嫒.Z214型棉毛机积极输线对线圈长度影响因素的分析[J].针织工业,1981(2):3-7.

[3] S·费特,金智才.经纬编用的储存式和积极式给纱装置[J].针织工业,1980(3):42-47.

[4] 车社海.在Z101型罗纹机上加装储纱式送纱机构的尝试[J].针织工业,1986(6):36-39,48.

[5] 朱良慧.机外卷布装置张力控制系统的研究[D].苏州:苏州大学,2009:32-33.

[6] 王志辉,李明捷.基于ARM微控制器的缠绕机控制系统研究[J].电子测量技术,2006,29(6):87-88.

[7] 马海鹏.针织圆纬机自动化和信息化关键技术研究[D].杭州:浙江理工大学,2016:33-35.

[8] 王忠凯,赵 磊. UC/OS-II 任务调度研究[J]. 山东理工大学学报(自然科学版),2009,23(2):30-35.

[9] Misra V,Gong W B,Towsley D.Fluid-based analysis of a network of AQM routers supporting TCP flows with an application to RED[J].Conference on Applications,2000,30(4):151-160.

[10] 王德铭,蔡锦达,金政宇. 基于ARM9的可变针织直径小圆机的控制系统[J]. 机电工程,2017,34(4):376-379.