APC技术在300 t/h溶剂再生装置的工业应用

孙宁飞 , 何保正 , 唐战胜

(中国石化 洛阳分公司 , 河南 洛阳 471012)

•生产与实践•

APC技术在300 t/h溶剂再生装置的工业应用

孙宁飞 , 何保正 , 唐战胜

(中国石化 洛阳分公司 , 河南 洛阳 471012)

介绍了先进控制(APC)技术在洛阳石化300 t/h溶剂再生装置应用情况,该技术成果应用实现了卡边优化操作,产品质量和产率得到了提高,装置能耗得到了降低。

APC ; 控制器 ; 溶剂再生 ; 卡边操作

0 前言

先进控制(Advanced Process Control,APC)技术就是采用科学先进的控制理论和控制方法,以工艺控制方案分析和数学模型计算为核心,以计算机和控制网络为信息载体,充分发挥DCS和常规控制系统的潜力,保证生产装置始终运转在最佳状态,以获取最大的经济效益的一种控制方法[1]。

APC是对那些不同于常规单回路控制,并具有比常规PID更好的控制效果的控制策略的统称,先进控制的任务是处理那些采用常规控制效果不好甚至无法控制的复杂工业过程控制的问题。先进控制采用建模理论、辨识技术、优化控制、最优控制、高级过程控制等技术,从实际工业过程的特点出发,寻求对过程和环境的不确定性有一定适应能力的控制策略和方法。

中国石化洛阳分公司油品质量升级改造工程硫黄回收装置设计规模2×4万t/a,为双系列设计,单系列规模为4万t/a。油品质量升级改造一期工程建设了第一系列装置,包括:4万t/a硫黄回收、300 t/h溶剂再生和110 t/h非加氢型酸性水汽提等装置,于2008年2月份一次投料开车成功;二期4万t/a硫黄回收装置包括110 t/h的加氢型酸性水汽提、300 t/h的溶剂再生、4万t/a硫黄回收,于2012年9月份一次投料开车成功。

一期300 t/h溶剂再生装置于2012年9月实施的先进控制项目,采用Aspen Tech的DMC Plus Controller软件,通过实施提高装置运行的平稳性和安全性的同时,进一步挖掘了装置潜力,降低了装置能耗。

1 装置工艺原理及过程

1.1 工艺原理

1#溶剂再生装置设计规模为300 t/h,操作弹性50%~110%;采用常规蒸汽汽提再生工艺,塔底利用重沸器加热,热源除消耗硫黄回收装置及系统管网供的少量0.3 MPa蒸汽外,以1.0 MPa蒸汽为主,同时消耗少量硫黄回收装置富产的0.3 MPa蒸汽(流程图见图1);采用复合型甲基二乙醇胺(MDEA)溶剂作为脱硫剂,溶剂浓度按30%设计;塔底出来的贫胺液硫化氢含量≤1.0 g/L,满足上游装置气体脱硫的要求;主要处理1#硫黄回收、蜡油加氢、柴油加氢及焦化装置产富胺液。

1.2 工艺过程

溶剂再生工艺流程如图1所示,自上游装置及硫黄回收尾气处理部分来的混合富溶剂,进入装置经富液过滤器(FI2204A/B)过滤后,与贫液经贫富液二级换热器(E2202A/B)换热至65 ℃,进入富液闪蒸罐(V2201),闪蒸出大部分溶解烃,再经富溶剂泵(P2202A/B)加压,并经贫富液一级换热器(E2201A/B)换热至98 ℃,进入再生塔(T2201),塔底由重沸器(E2205A/B)供热,进行间接蒸汽加热。

1.贫液缓冲罐V2203 2.富液过滤器FI2204 3.贫富液二级换热器E2202 4.地下溶剂罐V2208 5.贫液泵P2201 6.富液泵P2202 7.贫富液一级换热器E2201 8.富液闪蒸罐V2201 9.蒸汽重沸器E2205A/B 10.再生塔T2201

塔顶气体经酸性气空气冷却器(A2201A~D)和酸性气水冷却器(E2204)冷凝冷却、酸性气分液罐(V2202)分液后,酸性气送至硫黄回收装置,冷凝液经再生塔顶回流泵(P2203A/B)返塔作为回流。塔底贫液经贫富液一级换热器(E2201A/B)换热、溶剂循环泵(P2201A/B)加压、贫富液二级换热器(E2202A/B)换热及贫液空气冷却器(A2202A~F)冷却至55 ℃,经溶剂缓冲罐(V2203),由溶剂外送泵(P2206A/B)加压送至上游各装置脱硫单元及硫黄回收尾气处理部分循环使用。

2 APC在溶剂再生中的应用

2.1 溶剂再生部分

溶剂再生装置再生对象是脱硫溶剂甲基二乙醇胺(MDEA),MDEA是一种弱有机碱,利用溶剂在20~40 ℃低温时对酸性气的吸收过程,将硫化氢吸收,在较高温度下(105 ℃或更高)对酸性气的解吸过程,将所吸收的硫化氢解吸出来。

溶剂再生装置由溶剂闪蒸和溶剂再生两大部分组成。由于上游装置过来的富胺液带有一定量的烃类,为了清洁溶剂,富胺液进装置后进入闪蒸罐进行低压闪蒸,脱除富胺液中的烃类。

闪蒸后的富胺液经过换热后进入再生塔上部,自再生塔上部向下流动与上升的气相逆流接触,富液中大部分的酸性气被解吸,到塔底的液相进入重沸器被进一步加热后,返回塔内二次闪蒸解吸气相,富胺液得到充分再生,形成贫胺液。贫胺液自再生塔底抽出,经换热冷却后供上游各装置循环使用,富胺液解吸出的酸性气也由再生塔顶排出,经冷却器冷却分离出冷凝水后,送至硫黄回收装置作为制硫原料。

再生塔也称汽提塔,在塔内利用重沸器提供的二次蒸汽汽提富液而使之释放出所吸收的H2S和CO2,反应逆向进行而使醇胺富液再生为贫液。

富液再生单位耗能320.18 MJ/t(富液),在典型的脱硫装置操作成本构成中,富液再生消耗的能量(蒸汽)要占成本的65%左右,因而再生条件的合理控制是节能的关键所在。

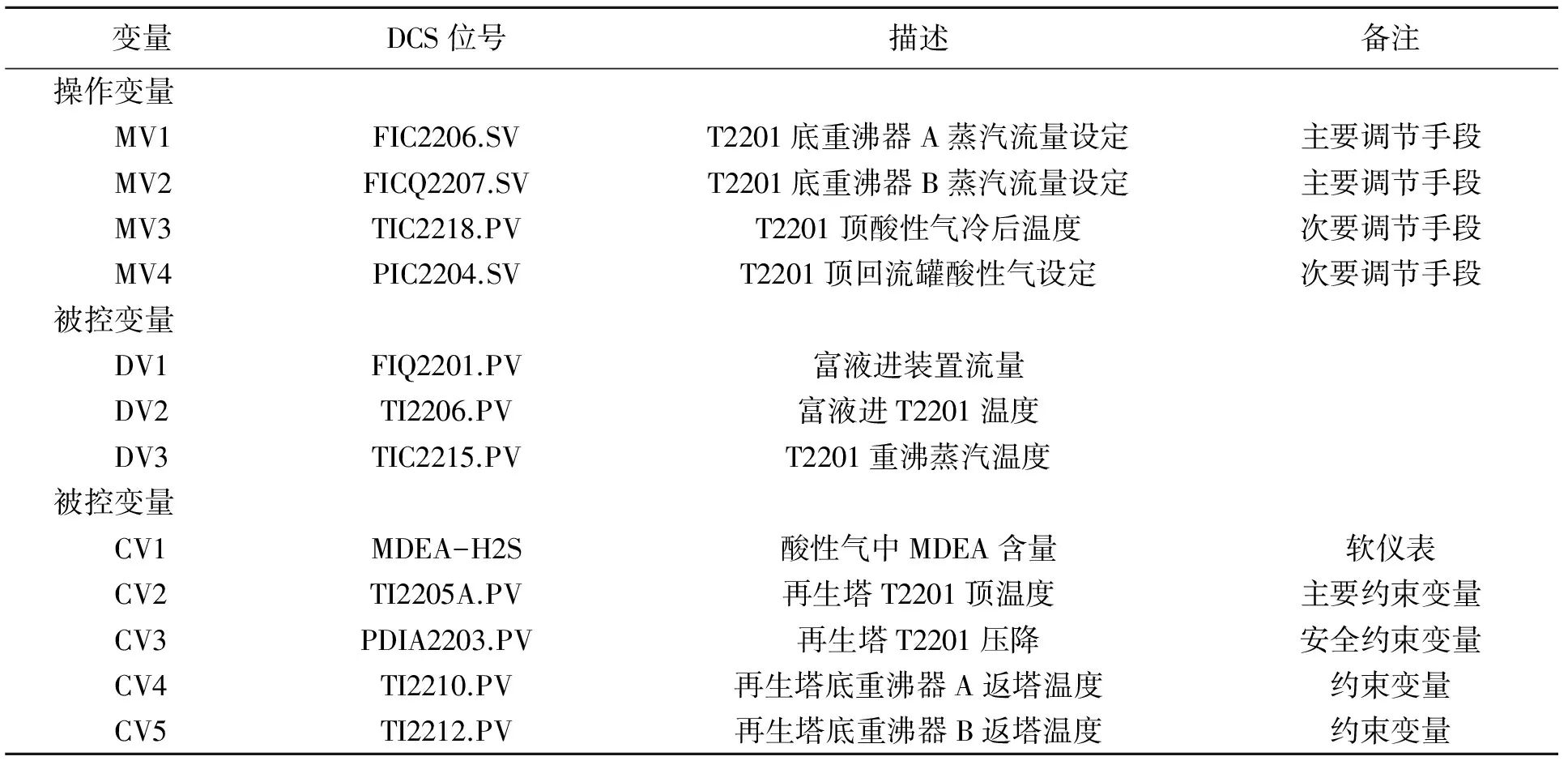

2.2 溶剂再生控制器

溶剂再生APC控制器的主要控制目标是:通过多变量协调控制,克服干扰,进一步提高再生塔顶温度等参数的平稳度;建立再生塔定酸性气中MDEA含量软仪表,通过控制该指标,减少酸性气中MDEA的跑损。通过卡边操作,降低塔底蒸汽消耗。溶剂再生APC控制器结构见表1。

2.3 先进控制投用后效果

在硫黄回收装置富液处理量180 t/h前提下,根据仪表测量情况,获得的蒸汽单耗对比情况如下:APC投用前(2013年2月12—22日)为107.012 7 kg/t,APC投用后(2013年6月22日—7月2日)为99.613 8 kg/t,变化量为-7.398 9 kg/t,降幅为6.914%。

溶剂再生装置APC系统,自2013年6月22日完成整改后,取得比较明显的控制效果。经过一段时间的试运行检验和熟悉了解后,还可以进一步卡边优化,节能效果将有进一步提高。溶剂再生蒸汽消耗情况具体见表2。

根据以上数据分析,溶剂再生富液进料流量按180 t/h计算APC投用后年节约蒸汽1.22 t。

表1 溶剂再生 APC 控制器变量表

表2 溶剂再生装置蒸汽消耗指标

3 总结

溶剂再生装置APC系统自2013年6月22日正常使用后,虽取得一定成果但还存在以下问题:①洛阳分公司原油性质变化较大,酸性气出量变化对装置APC投用造成较大影响,必要时需摘除APC进行操作,降低APC投用率。②APC相关仪表问题,调节阀、流量计故障或者无法投用自动造成APC投用率降低,建议针对APC系统相关仪表在条件允许的情况下更换相对较好的,保证APC稳定运行。

[1] 李 桦.APC技术在石化装置中的应用[J].中国设备工程 , 2009(10):3-6.

2016-09-26

孙宁飞(1987-),男,工程师,从事硫黄联合装置生产技术管理工作,电话:0379-66993845,E-mail:sunnf.lysh@sinopec.com。

TQ056.22

B

1003-3467(2017)01-0034-03