对分子筛变压吸附制氮最适宜条件的初步探究

毛 娜,朱继宣

(渭南师范学院,陕西渭南 714099)

对分子筛变压吸附制氮最适宜条件的初步探究

毛 娜,朱继宣

(渭南师范学院,陕西渭南 714099)

本实验主要运用单因子变量法探究分子筛变压吸附制氮工艺中影响氮气纯度的因素,并最后得出该工艺的最佳工艺参数:进口温度为-5℃、吸附压力为0.7MPa、进料流量为200m3/h,此时氮气纯度最高可达99.99%。

氮气,分子筛,制氮机,变压吸附

分子筛吸附制氮是以空气为原材料,以碳分子筛[1-2]作为吸附剂,运用变压吸附原理[3-4],利用碳分子筛对氧和氮的选择性吸附而使氧和氮分离的方法,又称PSA(Pressure Swing Adsorption)制氮。目前在制氮、制氧领域内使用较多的是碳分子筛和沸石分子筛。分子筛对氧和氮的分离作用主要基于这两种气体在分子筛表面的扩散速率不同,碳分子筛是一种兼具活性炭和分子筛某些特性的碳基吸附剂。碳分子筛具有很小微孔组成,孔径分布在0.3nm~1nm之间。较小直径的气体(氧气)扩散较快,较多进入分子筛固相,这样气相中就可以得到氮的富集成分。一段时间后,分子筛对氧的吸附达到平衡,由于在不同压力下碳分子筛对吸附气体的吸附量有所不同,降低压力可使碳分子筛解除对氧气的吸附,这一过程又被称之为再生。为了获得连续的氮气流,根据碳分子筛的这一特性,通常使用两塔并联,交替进行加压吸附和解压再生。

此法是在七十年代迅速发展起来的一种新的制氮技术。与传统制氮法相比,它具有工艺流程简单、自动化程度高、产气快(15~3分钟)、能耗低,产品纯度可在较大范围内根据用户需求进行调节,操作维护方便,运行成本较低、装置适应性较强等特点,故在1000Nm3/h以下制氮设备中颇具竞争力,越来越得到中、小型氮气用户的欢迎,PSA制氮已成为中、小型氮气用户的首选方法。近年来,随着对氮气需求量的增加,人们对氮气纯度的要求也越来越注重,本文就是通过探究碳分子筛变压吸附制氮过程中温度、吸附压力、进料量的变化对氮气纯度的影响,来获得该工艺中最适宜氮气生产的工艺参数。

1 实验仪器和实验原料

实验仪器:空气压缩机,空气缓冲罐,冷干机,碳分子筛,吸附塔,氮气缓冲罐。

实验原料:压缩空气(空气中各种气体的容积组分为:N2:78.084%、O2:20.9476%、氩气:0.9364%、CO2:0.0314%,其它还有H2、CH4、N2O、O3、SO2、NO2等,但含量极少,分子量为28)

2 实验原理及工艺简介

2.1 实验原理

PSA制氮机[5]是以碳分子筛作为吸附剂,利用加压吸附、降压解吸的原理从空气中吸附和释放氧气,从而分离出氮气的自动化设备。碳分子筛是一种以煤为主要原料,经研磨、氧化、成型、碳化并经过特殊的孔型处理工艺加工而成的,表面和内部布满微孔的柱形颗粒状吸附剂,呈黑色,其孔径在3Å左右时孔径分布最好,孔径越大或越小时微孔分布越差。由于碳分子筛具有这样的孔径分布特性[6],其孔径分布可使不同的气体在碳分子筛微孔中具有不同的扩散速率,且不会排斥混合气(空气)中的任何一种。从动力学直径上来看,O2分子的动力学直径较小,在碳分子筛微孔中的扩散速率较大;N2分子的动力学直径较大,在碳分子筛微孔中扩散的较慢。压缩空气中的水和CO2在碳分子筛中的扩散速率与O2相当。随着压力的增加,O2、N2的吸附量也随着增大,但O2的吸附量增幅要比N2大。变压吸附周期短(3min~5min),O2、N2的吸附量远没有达到平衡(最大值),因此O2、N2扩散速率的差别使O2的吸附量在短时间内大大超过N2的吸附量。变压吸附制氮正是基于这种气体动力学直径上的微小差异,利用碳分子筛的这种选择吸附特性,交替采用加压吸附,减压解吸,使压缩空气交替进入吸附塔(也可以单塔完成)来实现空气分离,最终从吸附塔富集出来得到氮气流,从而连续产出高纯度的产品氮气。

2.2 工艺简介

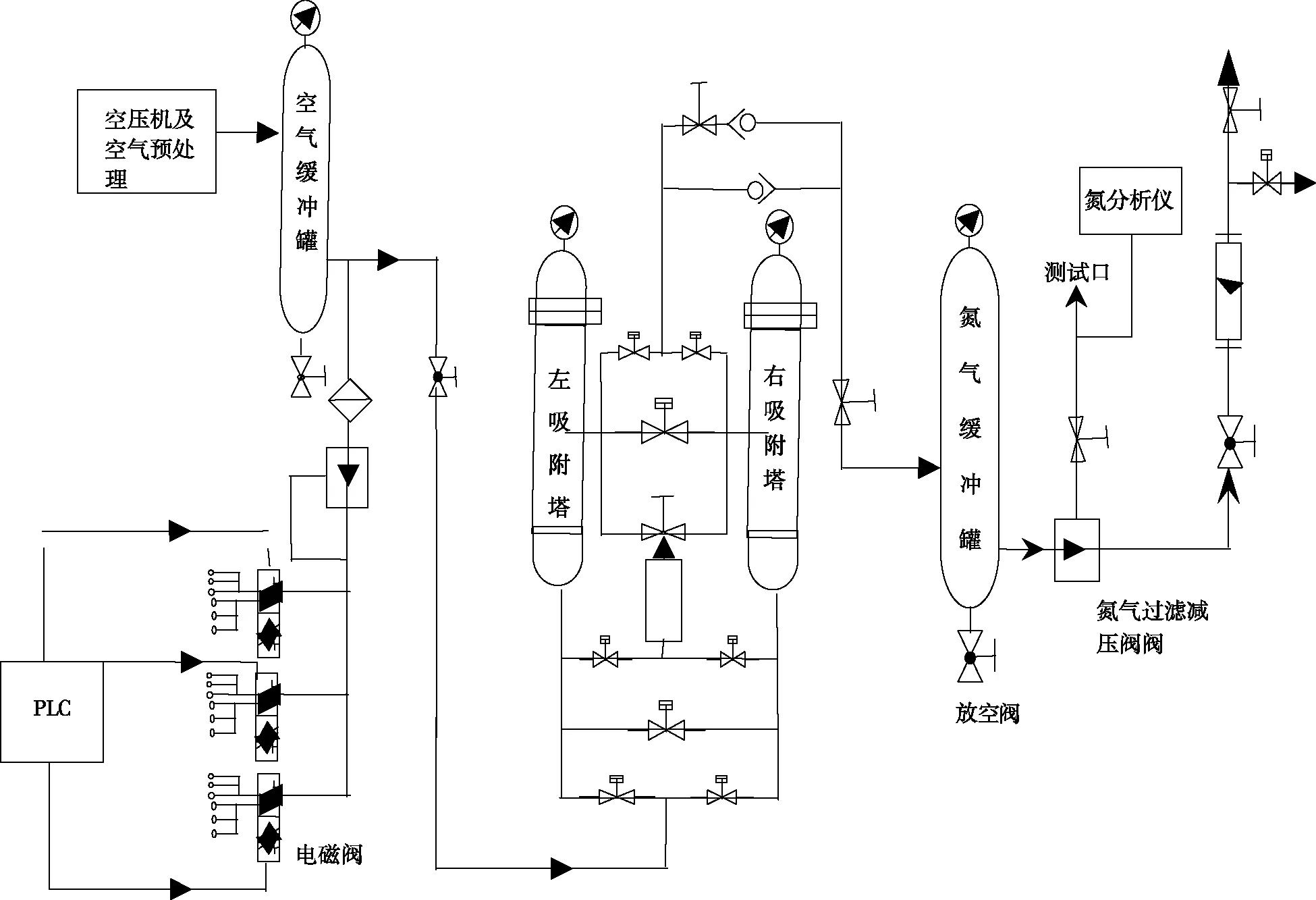

图1 制氮工艺流程简图Fig.1 The diagram of making process flow of Nitrogen

空气经除尘装置初步除去其中杂质进入空气压缩机,压缩至所需压力,为了确保吸附塔[7]内分子筛的使用寿命,还需再经严格的除油、除水、除尘净化处理,然后输出洁净的压缩空气进入吸附塔使氮气从中分离出来。装有碳分子筛的吸附塔共有二个,一个塔加压吸附,另一个塔减压脱附。经过除尘后的洁净空气进入工作吸附塔,流过分子筛时其中的氧、二氧化碳和水被分子筛吸附,流至出口端的气体便是氮气及少量惰性气体氩[8]和氧。另一塔(脱附塔)减压使已吸附的氧气、二氧化碳和水从分子筛微孔中脱离排至大气中或进入仪表空气缓冲罐作为仪表空气使用。这样两塔循环进行,完成氮氧分离,输出连续的氮气流。利用变压吸附装置制取的氮气产品纯度一般为95%~99.9%,如果对氮气纯度还有更高需求的话则需增加氮气净化设备。变压吸附制氮机输出的95%~99.9%氮气进入氮气净化设备,通过一流量计向净化设备内添加适量的还原性气体氢气,氢气进入净化设备中的除氧塔和其中微量的氧进行催化反应从而除去其中的氧,然后再由冷干机装置冷却,汽水分离器除水,再通过干燥器深度干燥(两个吸附塔交替使用:一个吸附干燥除水,另一个加热脱附排水),得到纯度较高的氮气产品,此时的氮气纯度可达99.9995%。目前海内变压吸附制氮最大的生产能力为3000m3/h。其流程图如图1所示。

3 过程与讨论

3.1 吸附压力对氮气纯度的影响

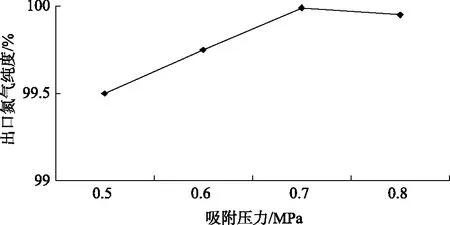

在装置正常运行的情况下,将压缩空气进料流量控制在200m3/h,温度控制在-5℃,调节吸附压力0.5MPa,待装置稳定后,记录此时出口氮气的纯度值,然后分别将吸附压力控制在0.6MPa、0.7MPa、0.8MPa时,依次记录出口氮气的纯度。

由图2可以看出,在保持温度和进料量一定的情况下,随着吸附压力的逐渐增大氮气纯度也随着增大,当压力达到0.7MPa时氮气纯度达到最大,之后吸附压力再增大氮气纯度逐渐降低。因此,可得出该工艺过程中的最佳吸附压力为0.7MPa。

图2 不同吸附压力下的出口氮气纯度Fig.2 The different pressure adsorption of nitrogen purity

3.2 温度对氮气纯度的影响

在装置正常运行的情况下,将吸附压力控制在0.7MPa,进料流量控制在200m3/h,调节进口温度为-10℃,待装置稳定后,记录此时出口氮气的纯度值,然后分别将进口温度控制在-5℃、10℃、20℃时,依次记录出口氮气的纯度。

由图3可以看出,在保持吸附压力和进料量一定的情况下,随着进口温度的逐渐升高氮气纯度也随着增大,当温度达到-5℃时氮气纯度达到最大,之后进口温度再升高氮气纯度逐渐降低且下降幅度较大。因此,可得出该工艺过程中的最佳进口温度为-5℃。

图3 不同进口温度下的出口氮气纯度Fig.3 The different inlet temperature of nitrogen purity

3.3 流量对氮气纯度的影响

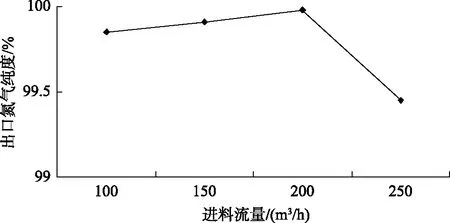

在装置正常运行的情况下,将吸附压力控制在0.7MPa,温度控制在-5℃,调节压缩空气进料流量为100m3/h,待装置稳定后,记录此时出口氮气的纯度值,然后分别将压缩空气进料量控制在150m3/h、200m3/h、250m3/h时,依次记录出口氮气的纯度。

由图4可以看出,在保持温度和吸附压力一定的情况下,随着进料流量的逐渐增大氮气纯度也随着增大,当进料量达到200m3/h时氮气纯度达到最大,之后进料量再增大氮气纯度逐渐降低。因此,可得出该工艺过程中的最佳进料流量为200m3/h。

图4 不同进料流量的出口氮气纯度Fig.4 The different feed flow rate of nitrogen purity

4 结论

(1)碳分子筛制氮过程中,体系压力不宜过高或过低,在0.7MPa左右为最佳压力值,此时制得的氮气纯度最高。

(2)碳分子筛制氮过程中,体系温度同样不宜过高或过低,在-5℃时为最佳温度值,此时制得的氮气纯度最高。

(3)碳分子筛制氮过程中,进料流量不能过大,也不能太小,但考虑到实际生产的需要和能耗等因素,在实际生产中进料流量为200m3/h为适宜进料流量。

因此,在实际工艺控制过程中将吸附压力、温度和进料流量分别控制在0.7MPa,-5℃和200m3/h,在此工况下可得到纯度最高的氮气,是为最优工艺参数。

[1] 李薇,陈学云,李清彪,等.PSA碳分子筛制氮技术的应用和发展[J].化工设计通讯,2000(02):7-8.

[2] 曾来,刘克万,辜敏,等.气体分离用碳分子筛吸附剂的制备研究进展[J].炭素技术,2007,12(03):26-31.

[3] 顾飞龙,张力钧,陈栋.变压吸附制氮技术及其应用[J].化工进展,2007,11(08):135-142.

[4] 吴卫,石绍军.变压吸附分离技术在氮气生产中的应用[J].化工设计通讯,2010(03):8-11.

[5] 刘克万,辜敏,林文胜,等.碳分子筛的微结构表征[J].材料科学与工程学报,2008(05):2-3.

[6] 雷志华. PSA变压吸附制氮和故障处理探讨[J].中国高新技术企业,2009,12(17):98-100.

[7] 唐晓为.碳分子筛制氮机吸附塔改进[J].设备管理与维修,2005,16(06):79-82.

[8] 顾飞龙,张力钧,张丽华.变压吸附制氮装置用于工业生产中的惰性保护[J].化工机械,2002,11(02):265-271.

Study of the Most Suitable Conditions of Molecular Sieve Pressure Swing Adsorption

MAO Na,ZHU Ji-xuan

(Weinan Teachers University,Weinan 714099,Shaanxi,China)

Single factor method was discussed in detail which affect the purity of the nitrogen in the nitrogen oxygen separation process in this experiment. Finally the results show that the temperature of optimum parameters is -5℃,the adsorption pressure of 0.7MPa,feed flow rate of 200m3/h when the nitrogen purity is as high as 99.99%.

nitrogen,molecular sieve,nitrogen making machine,pressure swing adsorption

O 658.62