基于不同加减速控制算法的进给系统能耗研究

杨 晗,白国振,石培蕾

(上海理工大学 机械工程学院,上海 200093)

基于不同加减速控制算法的进给系统能耗研究

杨 晗,白国振,石培蕾

(上海理工大学 机械工程学院,上海 200093)

针对梯形加减速控制算法能耗较高且对进给系统有柔性冲击的现象,提出了改进型的多项式加减速和三角函数加减速控制算法,采用对高速滚珠丝杠进给系统施以上述不同加减速运动规律的实验方法,研究了相同运行任务下不同运动规律控制算法的能耗对比和运行平顺性。实验结果表明,三角函数加减速控制策略能耗较低且运行平稳。

加减速控制算法;运动规律;能耗对比

加减速控制是运动控制领域的关键技术之一,现代数控机床对加工的要求越来越高,不仅要求进给系统运动精确平稳以保证加工的精度,还要考虑其运动规律控制算法的能耗问题。机床作为最基础的制造单元装备耗能多但效率低存在较大的节能空间,而进给系统又是数控机床使用率最高的系统,随着节能减排政策的实施,对机床进给系统运动规律能耗的研究势在必行[1]。

由于机床能耗是一个多部件多层次的系统问题[2],所以目前对于机床能耗的研究主要集中在各系统能耗的理论分析、系统建模和功率传递效率等方面进行研究,例如文献[3]在整体上对机床能耗分系统进行了建模分析,分析了机床各能耗子系统的能耗规律,建立了机床能耗机理分析模型。文献[4]通过分析机床各部分的能量损耗规律,建立了主传动系统的动态功率平衡方程。而目前对于进给系统运动规律控制算法的研究主要是以保证运动过程的平顺性,减少对系统的刚性和柔性冲击为主。例如文献[5]提出的cos型加速度曲线算法、文献[6]提出的新型S曲线加速度算法和文献[7]提出的一种Jerk连续地正弦函数曲线算法等。但基于运动规律控制算法的进给系统能耗研究较少,文献[8]根据速度函数与电动机耗能之间的关系求出了各加减速算法的能耗函数,但也是基于理论和仿真。本文通过实验的方法研究了点对点运动任务中不同加减速运动规律控制算法的能耗对比,提出了切实可行的节能举措。

1 进给系统运动规律

1.1 梯形加减速曲线

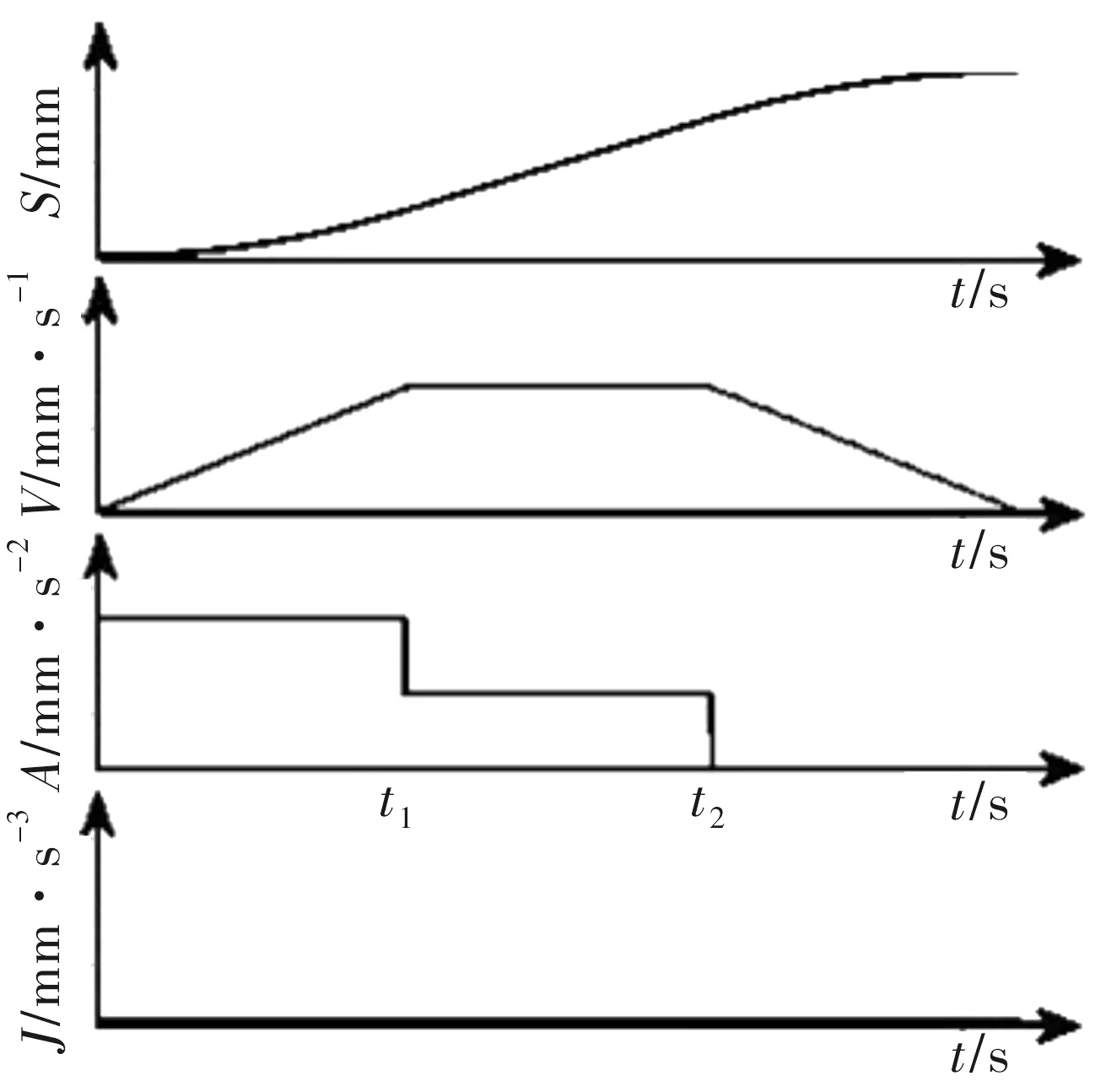

梯形加减速控制算法是加减速控制算法中简单且常用的一种,该算法计算简单,实现方便,适用于低速、低成本的数控系统[9]。梯形加速度控制方法的位移、速度、加速度和加加速度,如图1所示。其速度分段函数如式(1)所示。

图1 梯形加减速曲线

(1)

如图1和式(1)可知,由于采用恒定的加速度,加加速度始终为0,所以加减速阶段的起点和终点处加速度有突变,进给驱动系统不可避免出现各种振动和噪声,机床运动存在柔性冲击。另外,速度的过渡不够平滑,运动精度低。

1.2 多项式加减速曲线

基于任何函数都可以展开呈多项式形式,提出一种避免柔性冲击的多项式加减速控制算法[10]。一般情况下多项式加减速的运行过程可分为7段:加加速段、匀加速段、减加速段、匀速段、加减速段、匀减速段和减减速段。但由于程序分段多,程序量略大,实现比较困难。本文利用凸轮同步功能设定该运动过程的位移,选择多项式选项并设定参数,生成该曲线的位移、速度,加速度和加加速度曲线。该算法运动曲线都是连续的函数,简化了多项式运动曲线由于分段带来的复杂数学计算,且该运动过程满足多项式曲线的要求,该运动曲线为图2所示。

图2 多项式加速度曲线

如图2可知,与梯形加减速算法相比,由于多项式函数的连续可导性,加加速度可以保证没有突变,减弱了对系统的柔性冲击,满足了高速进给系统的平稳性,且多项式曲线在简化之后易于得到该速度曲线,可应用于实际生产生活中。

1.3 三角函数加减速曲线

综上所述,为了减小对进给系统的刚性和柔性冲击,并满足程序在实际应用中容易实现的目地,三角函数的连续可导性同样满足其要求。采用三角函数构造加减速曲线,使进给系统加减速性能达到更好的柔性,消除对机床的柔性冲击。为了保证曲线在实际操作中简便易得,同样对其简化成一个点对点的连续地函数,简化后的三角函数控制算法运动曲线如图3所示。

图3 三角函数加减速曲线

该三角函数算法位移曲线是一个cos型函数,从图3中可看出,相比于梯形加减速曲线和多项式加减速曲线,三角函数控制算法加减速曲线克服了运动规律对进给系统的刚性和柔性冲击,同时又克服了一般多项式加减速控制算法计算复杂实现困难的缺点。

2 实验平台介绍与实时控制方案

旋转伺服电动机与滚珠丝杠副组成的进给系统试验台运行平稳、动态响应好、定位精度高,是数控机床进给系统常用的驱动形式[10],可获得良好的同步效果,广泛应用于数控机床和加工中心中,可满足该实验要求。实验平台如图4所示。

图4 滚珠丝杠进给系统实验平台

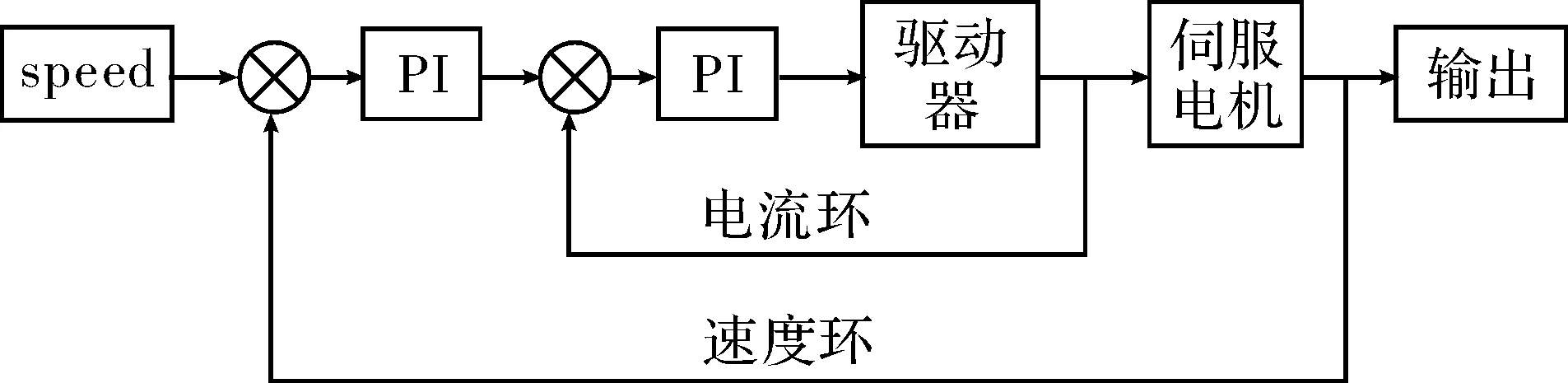

伺服驱动系统是一种以机械位置或角度作为控制对象的自动控制系统,用来控制被控对象的转角,使其能自动地、连续地、精确地复现输入指令的变化规律,通常是具有负反馈的闭环控制系统[12]。其工作原理是在开环控制电机的基础上将速度位置等信号通过编码器、变压器等反馈给驱动器做闭环负反馈的PID调节控制,再加上驱动器内部的电流闭环,提高了电机输出值追随设定值的准确性,控制方式如图5所示。

图5 伺服系统闭环控制

3 能耗实验

进给系统实验平台采用西门子运动控制系统控制,采用西门子Scout编程软件凸轮同步功能[13],在CAM中分别画出梯形,多项式和三角函数3种加减速控制算法的位移曲线,驱动器发出运动指令控制西门子伺服电机,从而驱使进给平台分别按上述3种运动规律完成相同时间2 s内位移1 m的运动任务,利用软件的Trace功能进行数据采集,采样周期为0.06 s。伺服电机采用西门子1FT6086-8AH71型号电机[14],基本参数为额定转速4 500 rpm,极点数8,额定扭矩12 N·m。测得的转矩功率参数曲线如图6所示。

图6 转矩功率参数曲线

图6中上面的曲线为该运动过程中的功率曲线,但该功率曲线也包含了运动过程中电机内部的功率,所以用功率曲线积分计算功耗并不能准确得到该运动规律的能耗。由于伺服电动机与滚珠丝杠副的组合定位精度高、扭矩响应快、摩擦小,转矩曲线能准确的记录运动过程的扭矩变化,所以本文选用转矩曲线计算该运动过程的能耗[15]。进给系统运动过程的能耗与该运动过程中的转矩和转速有关,其函数关系式为

(2)

式中,W为该运动过程总能耗;T为转矩;ω为转速;t为该运动过程所用时间。将采集到的数据根据式(2)进行计算,分别测量5次取平均值最终得到各项运动规律算法的能耗对比如表1所示。

表1 能耗对比

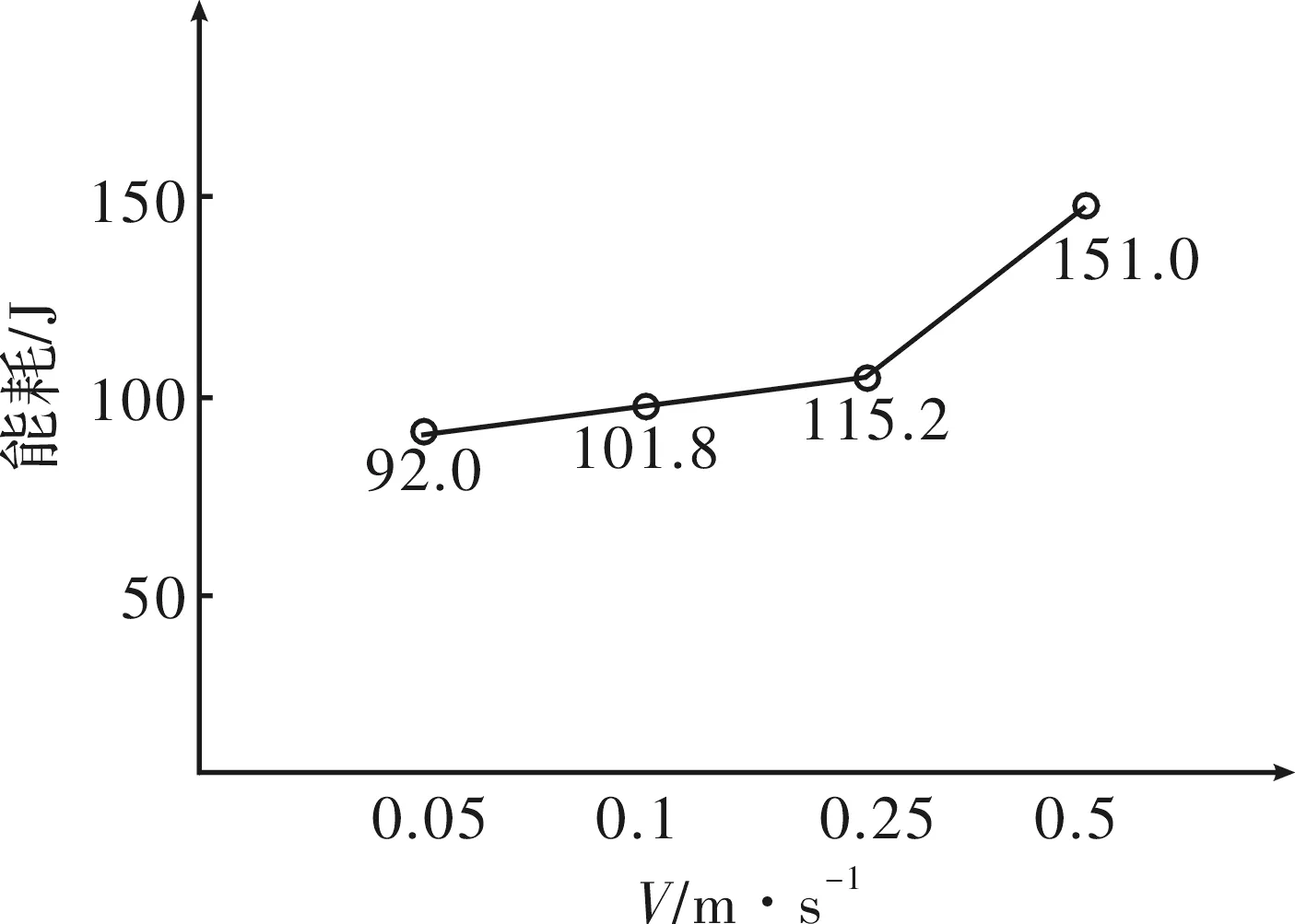

此外还通过实验研究了梯形加减速控制算法能耗与运动过程平均速度之间的关系,如图7所示。

图7 梯形加减速曲线不同均速能耗

分析图6,图7及表1可知:

(1)梯形加减速控制算法的功率和转矩曲线存在突变,所以对进给系统会产生一定的柔性冲击,而多项式和三角函数加减速控制算法转矩曲线波动比较小,运行比较平稳;

(2)三角函数加减速控制算法的能耗明显小于另外两种运动规律控制算法,主要取决于三角函数运行平稳,没有较大的转矩转速波动,此外其最大转速ωmax比较小,从而能耗是最低的[16];

(3)运动规律能耗随着平均速度的增加而增加,并在高速段尤其明显;低速段能耗相差较小主要是因运动速度较慢,能耗主要用于克服进给系统惯性与摩擦扭矩。

4 结束语

本文利用高速滚珠丝杠进给试验台进行实验,研究了几种不同加减速控制算法的能耗和平顺性。改进后的多项式加减速算法容易实现,消除了梯形加减速对进给系统的柔性冲击。而改进后的三角函数加减速控制算法不仅易于实现,对进给系统冲击小,并且节能效果显著,可在实际生产生活中使用。

[1] 何纯.数控机床主传动系统运行节能技术及应用研究[D].重庆:重庆大学,2013.

[2] 柏占伟,谢志江,胡韶华.数控机床多源能耗模型及其应用[J].机械设计与制造, 2012(12):200-202.

[3] 孔露露.数控机床能耗建模与参数影响分析[D].大连:大连理工大学,2014.

[4] 施金良.变频调速数控机床运行过程能量特性及节能技术研究[D].重庆:重庆大学,2009.

[5] 李小虎,王鹤,许家林.基于新型加减速曲线和实时控制方案的步进电机运行平稳性及噪声研究[J].中国机械工程,2012,23(16):1907-1911.

[6] 李晓辉,邬义杰,冷洪滨.S曲线加减速控制新方法的研究[J].组合机床与自动化加工技术,2007(10):50-53.

[7] 孙建仁,胡赤兵,王保民.一种Jerk连续的正弦函数平方曲线加减速算法研究[J].制造技术与机床,2010(12):158-161.

[8] 李智国,李萍萍,刘继展,等.不同加减速控制算法的能耗分析与比较[J].农业机械学报,2009,40(8):193-197.

[9] 张振华.数控系统加减速算法及定位技术研究[D].大连:大连理工大学,2007.

[10] 王允地,王稳地,王良文,等.高阶导数连续的凸轮从动件运动规律研究[J].陕西科技大学学报:自然科学版,2011,29(5):87-92.

[11] 王淑坤.滚珠丝杠进给系统定位精度分析[D].大连:大连理工大学,2006.

[12] 訾斌,朱真才,魏明生.交流伺服驱动系统动态建模及控制[J].中国机械工程, 2009(8):920-923.

[13] 徐洁兰.西门子数控系统概述[J].制造技术与机床,2005(2):100-102.

[14] 王艳秋,袁甄.西门子电动机起动保护分析与应用[J].电气时代,2008(4):54-55.

[15] 赵思宏,范惠林.电机转矩转速测量方法的分析[J].光学精密工程,2002,10(3):290-294.

[16] Dipling S W. Energieeffizienz von verpackungsanlagen[C]. Deutschland: Tagung Verarbeitung smaschinen and Verpackungstechnik,2010.

Research on Energy Consumption of the Machine Tool Feed System Based on Different Acc/Dec Algorithms

YANG Han,BAI Guozhen,SHI Peilei

(School of Mechanical Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China)

In view of the high energy consumption and flexible impact on the feed system of the trapezoidal acceleration control algorithm in the feed system, we propose an improved polynomial acceleration and trigonometric function acceleration control algorithm. The energy consumption and the running smoothness of the different movement rules under the same operation task are studied by imposing the above different control algorithms of motion laws to the feed system. The experimental results show that the control strategy of the trigonometric function acceleration control algorithm is the most energy-efficient and the motion is smoothest.

acceleration control algorithm; movement law; energy consumption comparison

2016- 04- 05

杨晗(1991-),男,硕士研究生。研究方向:数控机床进给系统能耗。白国振(1967-),男,副教授,硕士生导师。研究方向:数控技术,机电一体化等。

10.16180/j.cnki.issn1007-7820.2017.02.040

TP274.2

A

1007-7820(2017)02-153-04