龙门五面加工中心滑板镶条面加工工艺分析

沈阳机床股份有限公司 刘薇

龙门五面加工中心滑板镶条面加工及其困难,要想达到理想的加工精度,需结合生产实际进行优化工艺设计,本文通过加工工艺分析,找到较为合理的工艺加工方法,有效地保证产品质量,提高了加工效率,在大型滑板类零件加工中有很好的推广价值。

一、引言

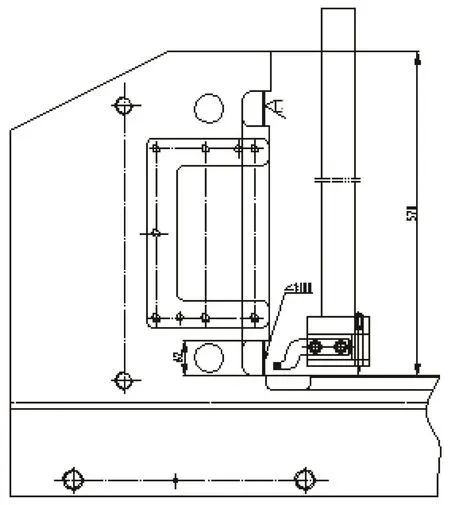

深腔体滑板(图1)作为龙门五面加工中心的重要零件,一方面与横梁导轨配合实现机床Y轴传动,一方面与方滑枕配合实现机床Z轴传动,其特殊的使用特性决定了其独特的结构形式,尤其是与方滑枕配合的导轨副,更是决定了整个机床的加工精度。

图1 滑板

由于方滑枕为矩形结构,四面均经过精加工,共有八条基准导轨面,因此深腔体滑板与方滑枕配合面采用四条矩形导轨,这种导轨易加工制造,承载能力大,但导向精度差。侧导向面需设调整镶条,深腔体滑板前端还需设置前盖,前盖与方滑枕之间也需要用镶条导向及调整距离,使整个Z轴呈封闭式状态。

图2 滑板与滑枕装配图

深腔体滑板呈凹字形长方体,内腔有四处贴塑导轨面及四处镶条安装斜面,是机床从结构上起定位支承及传动作用的主要件(图2),其中贴塑导轨面加工完成后与滑枕导轨面配研来保证其结合面精度,而镶条安装斜面需要直接精加工完成,保证斜度1∶100及表面粗糙度Ra1.6。滑板体镶条安装斜面的加工精度是确保龙门五面加工中心高精密的关键。

二、加工工艺分析

滑板镶条安装斜面加工工艺可分为两大种:一是采用龙门刨床进行粗刨、精刨。二是用卧式加工中心进行粗铣、精铣。

1.刨削加工

采用龙门刨床对镶条安装斜面1∶100进行刨削加工,加工方案如图3所示。由于滑板型腔较深,需要使用加长刨刀杆才能实现,刀杆长度达到600mm以上,加工时由于振动等原因容易出现让刀及打刀现象,必须降低切削深度及进给速度来保证加工的实现。由于工件表面是斜面,加工时需要重新装夹找正2次,需要花大量的时间找正工件,因而降低了加工的效率,无法满足现场加工节拍的要求。

图3 刨削加工示意图

2.铣削加工

采用卧式铣镗加工中心安装三面刃铣刀对滑板镶条安装斜面1∶100进行插补铣加工,铣削加工示意图如图4所示。铣削加工滑板镶条安装斜面1∶100的时,由于滑板型腔深,需将机床主轴伸出并配合加长刀杆才能完成。由于刀具长径比过大,加工时出现振动,导致加工时间长且刀具容易磨损,表面粗糙度不理想,只能达到Ra6.3,无法满足表面粗糙度Ra1.6的设计要求。

图4 铣削加工示意图

我们对前二种加工方案进行了分析,如果使用刨削加工滑板镶条斜面1∶100,加工效率会很低;如果使用铣削来加工滑板镶条安装斜面1∶100,虽然可以提高切削加工的效率,但是使用卧式铣镗加工中心无法满足斜面的表面粗糙度精度要求。为了满足零件表面的精度要求,无论使用以上哪种方案,都达不到理想效果,无法达到产品质量要求和装配进度需要。

由于刨削和铣削两种加工方法已经无法满足滑板镶条安装斜面的精度要求,我们对滑鞍的加工方法进行了大胆的改进,决定采用磨削的方法加工此面以提高其表面质量。

由于深腔体滑板的规格较大普通平面磨削无法加工,而且需要使用特殊规格形式的砂轮进行加工才能达到深腔体滑板的镶条安装斜面。因此经过深入调查研究并借鉴以前的经验方式,决定采用将砂轮直接安装在卧式铣镗加工中心上的方式来精加工滑板镶条安装斜面,以提高此面的表面质量,且无需周转零件,有效的提高加工效率。

三、改进工艺创新设计

改进后的深腔体滑板镶条安装斜面精加工采用的是精铣与精磨(图5)相结合的方式,由于其结构形式的特殊性以及其加工方法的创新性,使用标准刀辅具已经无法满足加工需求,因此需要对所需要的刀柄、铣刀、砂轮及砂轮罩等进行自主创新,自行设计制造。

1.铣刀设计

图5 磨削加工图

铣刀刀柄与三面刃铣刀采用芯轴结构,依靠两侧键传递扭矩,端面用螺帽拧紧。为保证加工时具有足够的刚性,机床主轴不能够全部伸出,因此需要将刀柄设计具有足够的长度保证能够加工的深度,我们确定刀柄的长度为350mm,为保证刀柄自身的刚性,选择刀柄直径为70mm,长径比不大于1∶5,以保证铣刀有足够的刚性。

2.铣削刀具及砂轮的选择与设计

深腔体滑板镶条安装斜面位于型腔深处,此处为槽型结构,标准三面刃铣刀和砂轮不能满足生产需求,因此重新设计制造专用三面刃铣刀和砂轮加工此面。

因砂轮安装在卧式铣镗加工中心上代替铣刀来提高加工表面的加工质量,因此我们将砂轮直接与铣刀刀柄连接在一起,但为了保证安全将砂轮两面均安装法兰盘。

3.砂轮防护罩设计

由于砂轮本身材料特性及在使用过程中高速旋转,并且在安装过程中由于受力不均匀等因素容易发生变形或碎裂,因此出于安全方面的考虑必须具有防护设施(图6),避免由于砂轮破裂而造成安全事故。通过研究及实际考察,我们选择将砂轮防护罩安装在机床主轴箱上,既保证砂轮防护罩的牢固稳定又能够对砂轮进行有效防护。

图6 砂轮罩

四、验证加工及结果分析

我们把两种加工工艺进行实际验证,分别采用原有加工方法和改进的工艺方法进行了龙门五面滑板体镶条1∶100安装斜面的加工,从表面精度和加工效率方面进行分析。

1.原加工工艺

卧式加工中心精加工镶条1∶100安装斜面,加工后,表面粗糙度比较差,需要周转到龙门刨床精刨来提高表面粗糙度,所用加工时间为卧式加工铣序2小时,龙门刨序12小时,周转工件约为2小时,合计需要16小时。

2.改进后加工工艺

采用卧式加工中心精加工及精磨镶条安装面一次完成,不用周转和重新装夹找正,直接编好程序换砂轮就可以加工了,精加工一个件导轨面及镶条安装斜面所用时间约为2.5小时。

3.结果分析

(1)精度方面。使用改进后的加工工艺方法可以比较容易的使滑板镶条安装斜面1∶100的表面粗糙度达到Ra1.6,满足使用和装配的要求。

(2)效率方面。传统加工方法精铣及精刨一个件所用时间为16小时(包括周转时间);改进后精铣及磨削加工所用时间为2.5小时,提高效率是原来的6倍多。且原方法需外协加工,周期无法控制,经常出现短线情况,而采用新工艺方法后则完全满足生产需求,没有短线情况且加工精度满足设计要求。

五、结语

实践证明,在实际生产中,合理的加工工艺是保证产品质量、提高生产效率的关键。在制订加工工艺、设计加工程序时,必须结合零件的尺寸精度、形位精度、表面粗糙度以及零件的材料、生产类型认真研究分析,才能设计出合理的数控加工工艺与程序。本加工工艺可有效地保证产品质量,在大型滑板类零件加工中有很好的推广价值。