青钢1 800 m3高炉铁口喷溅治理

黄艳峰,杨小建,郑向国

(青岛特殊钢铁有限公司,山东青岛 266409)

经验交流

青钢1 800 m3高炉铁口喷溅治理

黄艳峰,杨小建,郑向国

(青岛特殊钢铁有限公司,山东青岛 266409)

针对青钢1#1 800 m3高炉投产后铁口喷溅严重的问题,对铁口结构及工作状态进行分析,认定铁口喷溅的原因是高炉炉皮与冷却壁之间的缝隙窜漏煤气所致。采用铁口区域压浆的方式填充缝隙,封堵煤气通道,铁口喷溅问题得以解决。

高炉;铁口喷溅;压浆

1 前言

青岛特殊钢铁有限公司拥有1 800 m3高炉两座,年平均利用系数2.36 t/(m3·d),年产生铁322万t。2015年11月份投产的1#高炉采用矩形双出铁场,两出铁场东西对称分布,两铁口夹角为180°。两个出铁场共设置4条铁水罐车走行线,采用110 t铁水罐车输运铁水,运输方式为起重机+过跨车“一罐制”。自1#高炉投产以来,铁口喷溅严重,贯穿整个出铁过程,渣铁流发散,造成主铁沟两侧残渣铁大量堆积,增加了炉前操作人员的劳动强度;喷溅导致出铁过程中扬尘过大,炉前除尘系统负荷过重,烟尘难以及时排出,导致出铁场烟尘污染严重;渣铁堆积容易导致堵口困难,清理不及时影响高炉出铁节奏,甚至造成憋风现象,制约高炉安全生产。为此,解决铁口喷溅问题已迫在眉睫。

2 铁口喷溅原因分析

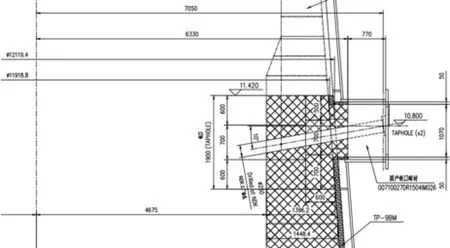

青钢1#高炉炉底、炉缸采用日本NDK高导热炭砖,炉底满铺两层刚玉莫来石陶瓷杯垫,炉底、炉缸内部砌筑一层黏土保护砖,高炉铁口区域结构如图1所示。

图1 1#高炉铁口部位结构

青钢1#高炉投产以来,曾尝试通过提高炮泥质量、优化炉前操作制度等多种方式来治理铁口喷溅问题,但效果均不明显。考虑到高炉铁口附近煤气火较大,排除炮泥质量的因素,结合高炉炉缸及铁口结构,确定导致喷溅的主要原因是高炉煤气进入铁口[1]。通过对开口过程的长期统计发现,钻头钻至1 000 mm左右时,煤气量有所增加。由图1可见,在铁口深度1 000 mm附近存在两个薄弱环节,即高炉炉皮与冷却壁之间的缝隙和冷却壁与碳砖之间的碳素捣打料层。分析煤气的主要来源有两个。

1)煤气通过高炉炉皮与冷却壁之间的间隙窜至铁口。由图1铁口部位结构可见,高炉炉皮与冷却壁之间有40 mm的缝隙,炉体施工结束后,通过炉皮预留的灌浆孔压入泥浆填充。投产后,由于无水压入泥浆收缩或施工过程中泥浆压入不饱满,形成裂纹和缝隙。生产过程中,在炉内高压的作用下,炉内的煤气通过这些裂纹和缝隙窜到铁口通道,形成了铁口煤气火,这是铁口煤气的主要来源。

2)煤气通过冷却壁和碳砖之间的碳素捣打料窜至铁口。炉缸碳砖与冷却壁之间有100 mm的碳素捣打料,用来吸收不同材质材料的热膨胀,填充空隙,将碳砖热量及时传递给冷却壁。在施工过程中,碳素捣打料采用风镐人工捣打的形式,密度不均,在热应力的作用下易形成裂纹;另外,由于冷却壁的作用,碳素捣打料难以达到烧结温度,捣打料的强度丧失,造成捣料层结构疏松。这些裂纹和疏松的结构形成了煤气窜入铁口通道的又一途径。

3 铁口喷溅的治理

彻底根除当前铁口喷溅的现状,应从上述煤气的来源入手。填充1 000 mm附近捣料层和灌浆料层中的煤气通道,堵住缝隙最好的办法是压浆[2]。

3.1 压浆材料的选择

铁口部位的压浆处理不仅要填补缝隙,而且要兼顾冷却壁与碳砖之间的导热性能,所选材料应具备长期塑性、良好的体积稳定性、高延展性、良好的导热性。因此,基质部分采用超微粉设计,对细小缝隙具备很好的填充性能的碳质压入料能够符合铁口灌浆需求。碳质压入料的理化指标见表1。

表1 碳质压入料理化指标

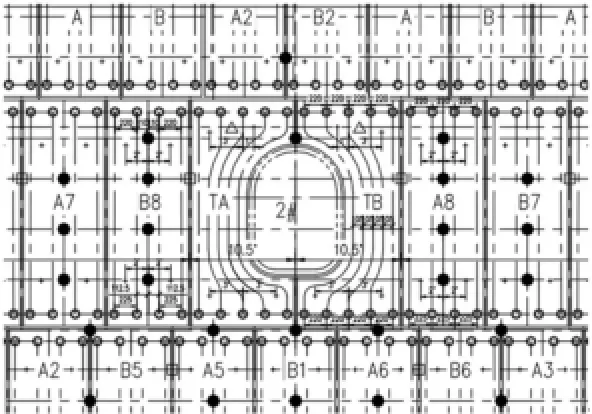

3.2 压浆前的准备

青钢1#高炉设计时炉体预留Φ60 mm灌浆孔,每个灌浆孔上都装有1个球阀,预留的灌浆孔有两种形式:一种是直接焊接在炉壳上,供炉壳和冷却壁之间的缝隙灌浆使用;另一种是穿过冷却壁,用于冷却壁与碳砖之间的缝隙灌浆。铁口部位的灌浆孔分布如图2所示,其中部分黑色实心圆点为炉皮预留灌浆孔所在位置,空心正方形为穿壁灌浆孔所在位置。

图2 铁口部位预留灌浆孔位置

由图2可见,铁口附近穿壁灌浆孔有6个、炉皮灌浆孔有12个。为了保证灌浆效果,首先要进行灌浆位置确定。经现场勘查,需采取灌浆处理的位置为铁口上方炉皮灌浆孔2个;铁口下方炉皮灌浆孔3个、穿壁灌浆孔2个;铁口左侧炉皮灌浆孔2个、穿壁灌浆孔1个;铁口右侧炉皮灌浆孔3个、穿壁灌浆孔1个。

由于高炉施工过程中部分预留的灌浆孔已进行过压浆处理,为了保证压浆效果,施工前需要对预留灌浆孔逐一确认,并清理孔内残留的压入料。预留灌浆孔堵塞或预留孔部位原有压入料较密实,不能满足压浆要求的需在附近选择合适位置重新开孔。

经核实,所选位置的预留孔打开后有煤气窜出,原有压入料强度不高,空隙较大,均满足压浆要求,无需重新开孔。将预留灌浆孔的残余压入料清理完毕后,关闭灌浆孔上的阀门,等待休风灌浆。

3.3 压浆施工

2015年3月6日,高炉计划休风12 h,准备就绪后,开始对选定的灌浆点压浆施工,顺序由下至上逐一进行。

1)灌浆压力控制。铁口下方每个压入孔的最高压力控制在40 kg/cm2,超出此压力的视为死孔,当压力升高到30 kg/cm2时视为压满;铁口左右两侧每个压入孔的最高压力控制在30 kg/cm2,超出此压力的视为死孔,当压力升高到25 kg/cm2时视为压满;铁口上方施工压力控制在20 kg/cm2以下,压力升高到15 kg/cm2时视为压满;每孔压入材料量控制在400 kg,如出现相邻孔出料的情况视为两孔贯通,压入材料的数量可以适当增加。

2)压浆过程。压浆过程中,派专人对铁口附近的炉皮及灌浆孔状况不断监测,检查是否有冒浆现象;时刻注意压力变化,并形成压浆记录。由记录可知,炉皮与冷却壁之间的缝隙压入量较大,炉皮与冷却壁之间缝隙较多;而穿壁灌浆孔的压入量较少,冷却壁与碳砖之间的碳素捣打料密实度相对较高,间隙不多,说明煤气的主要来源为炉皮与冷却壁之间的缝隙。

4 治理效果

铁口喷溅是高炉常见的问题,特别是新建的高炉,青钢1 800 m3高炉通过休风灌浆治理后,未打开铁口前,铁口区域煤气火减小;正常出铁过程中渣铁流沿铁口通道呈圆柱状流出,出铁前、后期铁流稳定不发散,再无喷溅现象;堵口后主沟两侧残余渣铁量减少,基本无需清理,改善了炉前工作环境,降低了炉前操作人员的劳动强度,铁口喷溅问题得以解决。

[1]刘兴平,唐勋海.抑制铁口喷溅专用无水炮泥的研制与应用[J].炼铁,2012,31(1):49-52.

[2]王志,于成忠.压浆技术在解决大型高炉铁口喷溅上的应用[J].鞍钢技术,2007(5):41-43.

TF573+.6

B

1004-4620(2017)01-0063-02

2016-08-05

黄艳峰,男,1984年生,2007年毕业于辽宁科技大学无机非金属材料专业。现为青岛特殊钢铁有限公司炼铁作业部工程师,从事高炉长寿及耐材管理工作。