冷轧基料冶炼工艺优化生产实践

李海洋,王克忠,吕圣会

(山东泰山钢铁集团有限公司,山东莱芜 271100)

生产技术

冷轧基料冶炼工艺优化生产实践

李海洋,王克忠,吕圣会

(山东泰山钢铁集团有限公司,山东莱芜 271100)

通过优化冷轧基料冶炼工艺路线,实施钢包顶渣改质,改善炉后吹氩质量,连铸全程保护性浇注等措施,铸坯夹杂物控制水平、连铸连浇炉数及板坯质量得到了提高,实现了冷轧基料不走精炼,吨钢成本降低49.25元。

冷轧基料;工艺;成本;夹杂物

1 前言

泰钢炼钢厂有1套KR铁水预处理系统,2座60 t氧气顶底复吹转炉,1座60 t LF钢包精炼炉,2台两机两流直弧板坯连铸机等生产设备,目前可以完全满足生产冷轧基料的条件。针对冷轧基料化学成分要求范围窄,钢水纯净度控制要求高的特点,通过钢包顶渣改质,提高炉渣吸附夹杂物的能力,提高钢水纯净度;改善炉后钢包吹氩质量,提高铝脱氧产物Al2O3去除率,改善了钢水的流动性;优化连铸工艺,实施保护性浇注,降低夹杂物产生的概率。提高了冷轧基料产品的质量,省去了LF精炼工业,降低了生产成本。

2 工艺优化实践

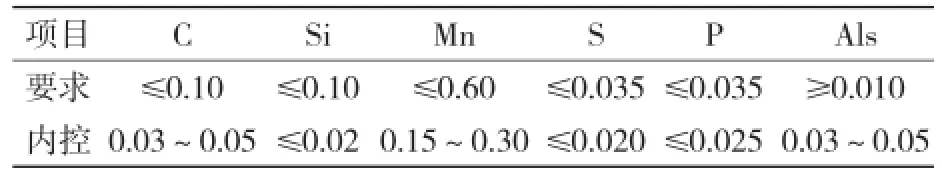

在满足产品质量要求下,冷轧基料的基本成分及内控成分见表1。其主要物理性能要求见表2。

表1 冷轧基料化学成分控制要求(质量分数)%

表2 冷轧基料物理性能要求

为保证板带的塑性,铸坯表面不得有裂纹、气泡、夹杂等。为稳定下游热轧、冷轧工序轧制质量和提高产品终端客户的使用满意度,泰钢对冷轧基料SPHC的化学成分进行了严格控制,制定了内控标准(见表1)。

2.1 优化工艺路线

通过精炼工序的处理,钢水成分及纯净度有了较大幅度的提升,产品质量也有很大改善,但是精炼成本也随之增加;为进一步降低成本及消耗,转炉出钢后,经过炉后钢包吹氩环节后直接吊至连铸浇注,生产工艺由“KR铁水预处理→转炉冶炼→LF炉精炼→连铸浇注”优化为“KR铁水预处理→转炉冶炼→钢包吹氩→连铸浇注”。

2.2 控制入炉铁水[S]含量

为满足冷轧基料对[S]成分要求,对冷轧料入炉铁水进行KR铁水预处理;并保证在生产冷轧料之前达到铁水罐脱硫的条件。铁水预处理后铁水[S]控制在≤0.020%,铁水渣层≤50 mm;铁水预处理后捞渣,保证入炉铁水质量100%达标。

2.3 控制转炉吹炼

转炉吹炼过程控制平稳,防止炉内温度剧烈变化;合理控制枪位及氧压,改善化渣质量,杜绝返干;提高一倒命中率,减少钢水过氧化;规范脱氧合金化,降低非金属夹杂物产生的概率。

转炉终点拉碳一次到位,避免多次点吹增加钢水氧化性。终点目标要求:C 0.03%~0.04%,P≤0.018%。终点前2 min严禁加入冷料降温。正常周转钢包温降约为30℃,确定转炉终点温度在1 660~1 670℃,可根据具体情况进行调整。

2.4 改善吹氩质量

钢水出钢后,对钢水进行吹氩处理,以达到均匀钢水成分、温度的目的。钢水在冶炼过程中产生的氧化物和脱氧产物,通过出钢时钢流的冲击,部分夹杂物会聚集长大排至炉渣中,尤其对固态夹杂物(如Al2O3)的上浮作用更为显著[1]。弱搅拌式的吹氩方式,吹氩强度较低,仅使包内渣面微动。这样,钢中氩气泡呈均匀细小分散的稳定气泡流,这种小气泡要比大气泡俘获夹杂物的概率高。因此,大气搅拌2 min(钢水裸露直径200~400 mm),然后再进行以弱搅拌为主的软吹。按照工艺要求和工况实际,适当延长软吹时间至≥13 min(总吹氩时间≥15 min,软吹时以不裸露钢水为宜),可以有效去除钢中的非金属夹杂物。

2.5 钢包顶渣改质

为降低钢包顶渣的氧化性,提高炉渣对夹杂物的吸附作用,对冷轧基料进行了钢包顶渣改质。钢包顶渣的性能直接影响冶金效果,其中渣的流动性、吸附夹杂能力是评价顶渣改质剂性能优劣的几个主要指标。

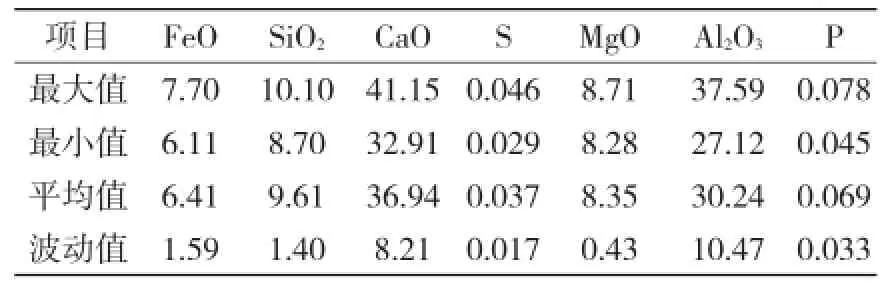

试验阶段,对改质剂的选择经历了石灰→石灰、少量铝粒→脱硫剂、精炼剂→脱硫剂,加入方式由出钢后加入钢包优化为出钢时随合金一起加入;钢包顶渣改质剂随合金一起加入后,形成渣洗效果,提高炉渣对夹杂物的吸附效果,可提高钢水纯净度。部分顶渣改质后的成分见表3。

表3 顶渣改质后的炉渣成分%

2.6 优化连铸工艺

连铸是去除夹杂物的最后一道关口。钢水行程是由钢包经长水口至中间包,然后经侵入式水口至结晶器的过程。在钢水的整个行程中,采取严格的控制措施防止钢水的吸气、二次氧化,并为夹杂物的最后去除创造条件[2]。

中间包做准备时,保证中包机构与中包上水口氩气孔保持畅通;连铸过程,实施全程保护浇注,尤其是3气(机械手氩封、塞棒氩气、中包机构氩封)控制适中,大包长水口周围裸露直径≯30 cm并以无钢花翻出、结晶器液面轻微冒泡为宜,全部实现黑渣操作;每炉安装纤维密封圈,机械手氩气控制适中,确保在浇注过程起到密封效果,更换长水口时间控制在3 min之内,每个浇次尽量减少长水口更换次数;侵入式水口使用时间控制在2~3 h,更换时平稳放入、平稳取出。

2.7 控制夹杂物

由于冷轧基料转炉终点碳含量较低、氧含量高,为降低吹损、减少夹杂物的控制负担,对转炉吹炼终点强化搅拌,尽量减少一次脱氧夹杂物。夹杂物的控制要点为:确保一次脱氧完全,控制二次氧化污染;因为转炉一次脱氧产物量大、集中,易聚集、长大、上浮、去除,而二次氧化产物细小、弥散,不易聚集长大,而且上浮较慢,去除困难。

通过取样进行夹杂物控制水平分析,B类夹杂物~1.0级,D类夹杂物1.0~2.0级,Ds类夹杂物~0.5级。[Al]s/T[Al]≥0.80~0.90[3]的炉次达到了75%~85%,B类夹杂物在1.0级以上的只有5.1%,说明夹杂物上浮去除率高。

3 结语

泰钢炼钢厂通过优化工艺路线、控制入炉铁水[S]含量、控制转炉吹炼、改善吹氩质量、钢包顶渣改质、优化连铸工艺等一系列工艺措施,2016年1月冷轧基料冶炼采用优化工艺的炉次达到97.78%,2—12月完成100%。产品的后续冷轧轧制质量保持稳定,夹杂物控制水平明显提高,夹杂物级别之和≤2.5级达标率完成80%以上;1个中间包浇次冷轧基料生产炉数控制在15炉以上,最多实现了27炉连浇。通过工艺优化,冷轧料生产成本吨钢下降49.25元,2016年1—12月共节约成本在2 000余万元。

[1]王雅贞,张岩,张红文.氧气顶吹转炉炼钢工艺与设备[M].2版.北京:冶金工业出版社,2001:226.

[2]付鹏冲,李文双,朱林林,等.低氧含量GCr15轴承钢夹杂物控制[J].山东冶金,2015,37(6):23-25.

[3]蔡开科.连铸坯质量控制[M].北京:冶金工业出版社,2010.

Optimization Practice of Smelting Process of Base Material for Cold Rolling

LI Haiyang,WANG Kezhong,LÜ Shenghui

(Shandong Taishan Iron and Steel Group Co.,Ltd.,Laiwu 271100,China)

By optimizing the base material for cold rolling smelting process,the implementation of the ladle slag modification and improvement of furnace after argon blowing quality,continuous casting full protection casting and other measures,the inclusion control level,continuous casting and casting heats and slab quality were improved,the base material for cold rolling need not be refined,the cost per ton of steel was reduced 49.24 Yuan.

base material for cold rolling;process optimization;cost;inclusion

TF762

B

1004-4620(2017)01-0025-02

2016-09-23

李海洋,男,1986年生,2008年毕业于山东理工大学机械设计制造及其自动化专业。现为山东泰山钢铁集团炼钢厂技术科助理工程师,从事炼钢工艺技术优化和质量管理工作。