钻井泥浆生物无害化处理技术的应用效果及发展趋势

白剑,石明杰,付娜,赵静

(1.中国石油化工股份有限公司华北油气分公司采油三厂,河南郑州450006;2.大连知微生物科技有限公司,辽宁大连116023)

钻井泥浆生物无害化处理技术的应用效果及发展趋势

白剑1,石明杰1,付娜2,赵静2

(1.中国石油化工股份有限公司华北油气分公司采油三厂,河南郑州450006;2.大连知微生物科技有限公司,辽宁大连116023)

钻井泥浆的无害化处理是石油钻完井过程中迫切需要解决的问题,其中生物处理技术成本低、效率高,可以实现真正的无害化而具有广阔的应用前景。本文结合钻井泥浆的环境危害及常规处理方法存在的诸多问题,重点介绍通过固-液分离工艺后,废水和泥渣的生物处理关键技术及应用现状。阐述生物处理钻井泥浆石油烃组分和重金属的机理;介绍泥浆处理后的废水无害化技术,包括好氧生物法、厌氧生物法、生物絮凝法和自然生物处理法等,以及泥渣无害化处理方法,如堆肥处理法和微生物-土壤联合处理等技术。本文归纳总结目前生物处理技术在钻井泥浆无害化处理中的应用效果,并积极探索钻井泥浆生物无害化处理技术的发展策略和趋势。

钻井泥浆;固-液分离;生物降解;无害化处理

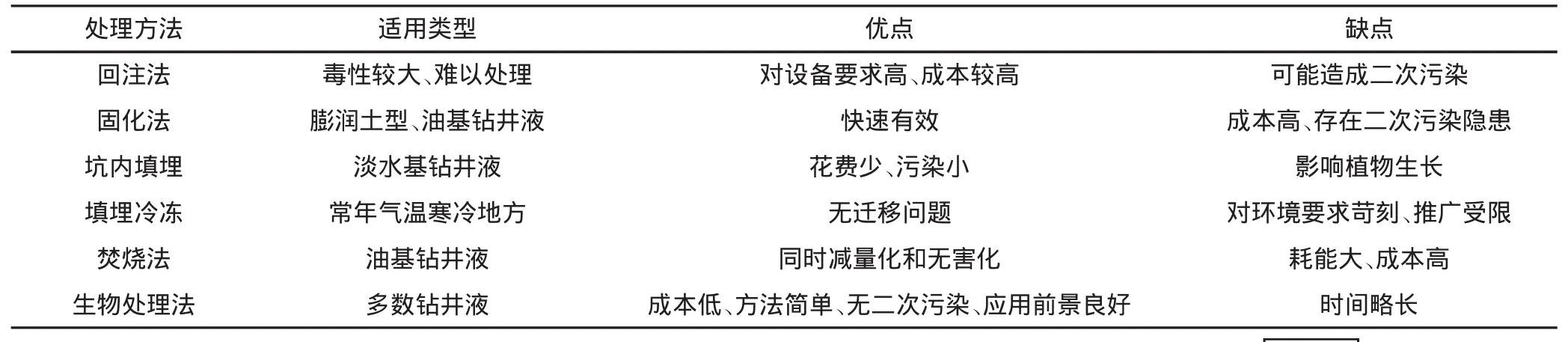

钻井泥浆主要由起、下钻井作业过程中泥浆的流失和带出的岩屑,废弃泥浆,地面设备和钻井工具的冲洗水组成,一般还混有井场的生活污水,其成分复杂,含有悬浮颗粒、重金属离子、油、化学处理剂、盐类等,具有污染物种类多、COD含量高、色度大、可生化性差的特点[1],钻井泥浆若不妥善处理,将成为石油钻采环节中的重要污染源。目前国内外针对钻井泥浆的处理方法[2-4](见表1)。

以上处理方法中,回注法和固化法的处理费用高,填埋法和焚烧法会产生二次污染物质或具有其他潜在威胁,除此之外这些方法除油率低,处理后产物距“零排放标准”相差较远[5]。微生物处理技术因其低成本、无二次污染、处理效率高且能真正达到无害化的目的而具有广阔的应用前景,有望实现钻井泥浆的有效经济处理。

1 钻井泥浆的固-液分离工艺

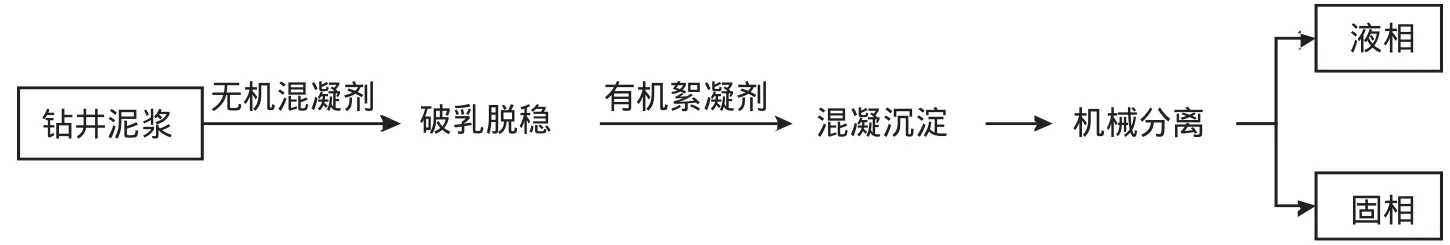

钻井泥浆的固-液分离方法是通过加入化学处理剂来改变钻井泥浆的理化性质,主要改变其中悬浮胶体颗粒的性质,破坏胶体稳定性,使泥浆中悬浮的小颗粒聚结成较大的絮体,再经过滤、离心等工艺手段实现固-液分离[6]。钻井泥浆的处理要先经化学强化进行固-液分离,然后分别对废水(液相)和泥渣(固相)进行无害化处理,固-液分离的处理工艺流程(见图1)。

在钻井泥浆中先加入无机混凝剂,使悬浮的胶体粒子破胶脱稳,然后加入有机絮凝剂,使脱稳的胶体颗粒聚结成粒径较大的絮体,再经机械分离后获得固相和液相。其中常用的无机混凝剂主要有氯化铝、氯化铁、氯化钙、聚合氯化铝、氢氧化钙、硫酸铝、硫酸铁和聚合硫酸铁等;常用的有机絮凝剂主要有聚丙烯酰胺及其衍生物[7]。目前,该固-液分离方法已得到应用,张淑侠等针对中原油田某井和川东某井的聚磺泥浆钻井废水,先后加入无机混凝剂硫酸铝和有机絮凝剂聚丙烯酰胺的水溶液,成功进行固-液分离[8];邱正松等在废弃有机硅钻井液中加入无机混凝剂聚合氯化铝和有机絮凝剂阳离子聚丙烯酰胺,通过离心实现固-液分离[7]。

当钻井泥浆的含油量较高时,应考虑对油的回收。针对钻井泥浆的具体物性,可在不同的工艺环节进行油相回收。谢水祥等在某油田的泥浆坑中加入复合破乳剂,在泥浆固-液分离之前回收了60%以上的原油组分[9];而陈永红则认为可在钻井泥浆固-液分离后,再对液相进行破乳,通过油水分离实现油的回收,这样既避免泥渣对破乳剂的影响,又减少药剂的用量[10]。

表1 国内外钻井泥浆处理技术

图1 钻井泥浆的固-液分离处理工艺流程

钻井泥浆经分离工艺后,回收油相,再分别对废水和泥渣进行生物无害化处理,从而使废水或泥渣的浸出液达到《污水综合排放标准》。

2 生物处理钻井泥浆机理

石油中的烃类组分是钻井泥浆的主要污染物,主要包括烷烃、环烷烃、芳香烃和少量的非烃类化合物,各组分的相对分子质量和化学结构不同,生物降解性也存在差异。石油烃降解的一般规律为直链易于支链、不饱和烃易于饱和烃、链烃易于环烃,简单来说,支链越多,则生物降解性越差。石油中烃类物质的生物降解规律可归纳为:正构烷烃>直链烷烃>环烷烃>芳香烃[11],且相对分子质量越大,降解的越慢。其中直链烷烃和环烷烃的生物降解途径是通过一系列氧化酶氧化生成脂肪酸,再经β-氧化和三羧酸循环,最终被氧化为二氧化碳和水等;芳香烃的生物降解途径是通过β-酮基己二酸途径转变为芳香族酸和β-酮基己二酸,再裂解为乙酰辅酶A和琥珀酸进入三羧酸循环,最终分解为二氧化碳和水等[12]。

钻井泥浆中常含有难以降解的重金属离子,而微生物的细胞内存在一种低相对分子质量蛋白,该蛋白对重金属离子(如Cu、Zn、Hg、Cd离子等)有很强的亲合性,可以对其进行积累及固定,从而减少对环境的毒害作用[13]。以汞为例,汞的毒性与其形态密切相关,其中甲基汞是毒性最强的汞形态,深入研究甲基汞形成与分解途径和机制,对预测环境中甲基汞浓度和生物有效性非常重要,微生物可通过对汞进行去甲基化及还原作用来减小其对环境的毒害作用[14]。

3 废水的生物无害化处理技术

目前常用的废水生物处理技术有好氧生物法、厌氧生物法、生物絮凝法和自然生物处理法等。

3.1 好氧生物法

好氧生物法是指在有氧条件下,好氧微生物利用钻井泥浆当中的复杂有机物作为碳源和能源来完成自身的生长代谢,同时去除有机物的过程。好氧生物法处理钻井废水已得到一定的应用,张淑侠等针对有机物含量高且降解难度较大的聚磺类钻井泥浆,在生化预处理工艺后,采用复合菌剂BS5处理废水,使得COD去除率达87%以上[15];冯栩等从钻井泥浆污染的土壤中筛选菌株,用于处理COD浓度为1 369 mg/L~ 1 655 mg/L的钻井废水,结果显示,有机物去除率达42%,且运行时稳定性和耐冲击性良好[16];Tellez等采用活性污泥法处理美国西南部某油田的采油污水,结果表明,石油烃类污染物的去除率可达98%以上,COD去除率达97%[17]。好氧生物法对COD、石油烃具有较高的去除率,结合生物强化技术可对钻井废水获得较好的处理效果。

3.2 厌氧生物法

厌氧生物法是指在无氧条件下,厌氧微生物将复杂的大分子有机物降解为小分子,从而实现有机物降解的过程。废水中存在聚合物和多环芳烃等高分子物质,厌氧过程可将难降解的高分子物质降解为低相对分子质量的酸和醇,有利于进一步的好氧处理,因此,一般采用厌氧-好氧工艺处理可生化性低的废水[3,18]。厌氧生物法处理含油废水已取得一定进展,李源等针对河南油田的采油污水,采用厌氧水解-好氧接触氧化的工艺进行处理,该油田采出水中B/C比较低,可生化性差,结果表明,出水COD可稳定在120 mg/L左右[19];竺建荣等采用厌氧-好氧交替的工艺处理辽河油田的废水,进水COD为360 mg/L~370 mg/L,厌氧处理后COD为130 mg/L~160 mg/L,再通过好氧接触氧化法后,出水COD可降至100 mg/L以下[20];Lawrence等对墨西哥海湾油田的采油污水进行了厌氧-好氧GACFBR工艺的中试实验,日出水中油含量小于42 mg/L,月平均小于29 mg/L,该工艺适用于小规模采油污水的处理[21]。厌氧生物法与好氧生物法结合对可生化性较差的废水具有较好的处理效果。

3.3 生物絮凝法

生物絮凝法主要是利用微生物代谢过程中产生的黏多糖、糖蛋白、纤维素、蛋白质等做为高分子生物絮凝剂,絮凝并沉积钻井废水中的高分子有机物,同时这些微生物还可能对某些有机物进行降解,如邻、间、对苯二酚就能够在絮凝微生物的作用下发生降解[22]。生物絮凝法处理含油废水已取得显著效果,崔建升等利用发酵法从自然界中筛选出絮凝剂产生菌,产生的生物絮凝剂絮凝除油的效率高于95%,处理含油废水后,出水含油量小于5 mg/L[23];雷国元等从土壤中分离出高效产絮凝剂的菌株T-3,将其产生的絮凝剂应用于冷轧含油废水处理中,结果表明,油含量、COD浓度和浊度的去除率分别可达99.79%、92.32%和99.97%[24]。生物絮凝法对COD具有很高的去除率,与一般的化学絮凝剂相比,微生物絮凝剂对于钻井废水中油的含量和水的色度也有明显的去除效果[18]。

3.4 自然生物处理法

自然生物处理法主要有氧化塘、人工湿地法等,其不仅可以利用微生物和植物等的综合作用来去除钻井废水中的污染物,还具有一定的景观价值。自然生物处理法处理含油废水也得到了广泛应用,国外有报道经API隔油池和气浮处理后的出水含油量为40 mg/L,进一步利用氧化塘法,出水含油量低于18 mg/L[25];Murray-GULDE等针对含盐采油废水,使其先经过反渗透系统的预处理,再进入推流式湿地处理系统,最终处理的水质可用于灌溉或直接排放[26]。国内胜利油田利用了氧化塘工艺处理桩西联采油废水并达到排放标准[27];肖尊等对已实施的人工湿地处理采油废水示范工程进行了介绍,数据结果表明,人工湿地不仅可以去除采油废水中的矿物油和氯化物,使COD、BOD5、SS等达到污水排放标准,还能改良盐碱土,恢复生态环境[28]。

以上是针对钻井废水的生物处理技术,各工艺需结合现场实际情况和废水水质合理选择,并需调控适合微生物生长代谢的生态因子,以达到高效的生物无害化处理。

4 泥渣的生物无害化处理技术

泥渣可经固化后直接排放,但其中可能还含有少量的油等,并未从根本上达到无害化处理。目前可利用生物法进行泥渣的无害化处理,主要有堆肥处理法和微生物-土壤联合处理等。

4.1 堆肥处理法

堆肥处理法是将含油物与适当材料混合后成堆放置,利用天然微生物降解石油烃类污染物,此过程为了控制微生物代谢产生的热量,常采用松散的锯木屑、碎稻草等材料来增加保水性和透气性。目前,堆肥法应用于石油烃类污染较高的含油污泥中,以实现污泥的处置[18]。余冬梅等通过添加稻草和有机肥对含油污泥进行了115 d的堆肥处理,结果表明,石油烃总含量从堆肥前的(123±1)g/kg降至堆肥后的(71.7±0.7)g/kg,降解率为42%,是对照组的2.5倍,而且含油污泥的生物毒性也在堆肥的过程中明显降低[29]。堆肥系统可以完全封闭,系统内的温度稳定,二次污染少,所用材料廉价,处理效率高,适用于冬季较长的北方地区。

4.2 微生物-土壤联合处理法

微生物能将泥渣中复杂有机物转化成腐殖质组分或降解为简单的无机物,土壤中微生物种类丰富、数量大,且含有的腐殖质能促进微生物的生长代谢,二者协同促进,共同提高对污染物的降解能力。微生物-土壤联合处理法处理钻井泥渣已得到应用,陈立荣等利用微生物-土壤联合处理技术,将0.3%~0.5%的降解菌剂与钻井废弃泥渣和研磨土壤混合,在混合物的表面覆盖土壤并播撒草种、栽种植物,现场试验结果表明,泥渣中的COD、石油类污染物的降解率达90%以上,浸出液达到《污水综合排放标准》的一级指标,而土壤中重金属离子浓度无显著变化,达到《土壤环境质量标准》的三级标准,栽种植物中没有重金属转移的现象[30]。微生物-土壤联合处理技术实现了泥渣中COD和石油的高效去除,达到了真正的无害化。

此外,还有文献报道直接利用微生物菌剂处理钻屑,李学庆等将油基钻屑和降解石油的微生物菌株混合,在地面铺开,在特定的温度和湿度环境下通过喷洒营养物和翻动钻屑,从而实现含油钻屑的无害化处理[31];苑旭波等通过厌氧堆腐、微生物的有氧分解和植物的联合作用,实现了石油烃的降解及重金属的富集与固定,并营建了具有观赏价值的景观绿地[32]。

5 展望

当前,石油工业环保不断面临新的挑战,钻井泥浆的处理更是亟待解决的环境问题,生物处理法能够真正实现钻井泥浆的无害化处理。应当充分利用天然微生物和分子生物学技术,不断筛选和构建高效的微生物菌株,包括一些适应高盐高pH环境或对难降解有机大分子物质和原油组分有强效降解能力的微生物,并通过深入研究生物处理钻井泥浆的机理,来指导微生物更高效处理钻井泥浆。另外,高效环保的生物破乳剂在原油回收中的应用也具有一定的研究空间。

当然,传统的生物处理法存在见效慢、环境敏感等问题,可利用现有的物化工艺或与植物进行联合处理,将不同处理技术进行优势互补,以期达到提高处理效果、简化施工工艺、降低处理成本的目的。

[1]魏强,田洪霞,李贻仓.井下作业环境污染防治技术研究及应用[J].中国石油和化工标准与质量,2013,(1):93.

[2]徐炳科.废弃钻井泥浆的微生物处理效果研究[D].成都:四川农业大学,2011.

[3]杨知勋.海洋钻井平台废弃税基泥浆生物降解技术研究[D].上海:华东理工大学,2012.

[4]高磊.油气田钻井废弃泥浆处理菌的筛选及处理性能研究[D].西安:西北大学,2012.

[5]李学庆,杨金荣,尹志亮.钻井液废弃物无害化处理的新技术研发[J].石油与天然气化工,2013,42(4):439-442.

[6]黄振东.废弃钻井液脱稳处理技术中破胶剂的研究[J].湖南农机,2009,36(3):22-24.

[7]邱正松,张现斌,陶瑞东,等.一种钻井废液深度处理方法与工艺[P].中国,CN102139971A.2011.

[8]张淑侠,何焕杰,马雅雅,等.一种深井聚磺类泥浆钻井废水生化处理方法[P].中国,CN102745867A.2012.

[9]谢水祥,蒋官澄,陈勉,等.利用化学强化分离-无害化技术处理废弃油基钻井液[J].环境工程学报,2011,5(2):425-430.

[10]陈永红.废弃油基钻井液处理技术研究[D].荆州:长江大学,2012.

[11]郭伟,何孟常,杨志峰.土壤/沉积物中石油烃微生物降解研究综述[J].矿物岩石地球化学通报,2007,26(3):276-283.

[12]任南琪,马放,杨基先,等.污染控制微生物学[M].哈尔滨:哈尔滨工业大学出版社,2011.

[13]高晋华.土壤重金属污染的植物修复技术[J].科技情报开发与经济,1999,(6):64-65.

[14]谷春豪,许怀凤,仇广乐.汞的微生物甲基化与去甲基化机理研究进展[J].环境化学,2013,32(6):926-936.

[15]张淑侠,何焕杰,吕宁超,等.复合菌剂处理深井聚磺钻井液废水技术研究[J].西安石油大学学报(自然科学版),2012,27(6):48-52.

[16]冯栩,谷晋川,鲍晋,等.钻井废水的生物强化处理[J].环境工程学报,2014,8(1):184-189.

[17]G.T.Tellez,N.Nirmalakhandan,J.L.Gardea-Torresdey. Performance evaluation of an activated sludge system for removing petroleum hydrocarbons from oilfield produced water[J].Advances in Environmental Research,2002,6(4):455-470.

[18]曾玉彬,黄锋,刘世海,等.钻井废弃物的生物处理技术研究进展[J].精细石油化工进展,2008,9(2):42-45.

[19]李源,雷中方,来松清.油田采出水的高温水解-好氧处理工艺研究[J].工业水处理,2003,23(7):22-24.

[20]竺建荣,沈海铭,汪诚文,等.厌-好氧交替工艺处理辽河油田废水的试验[J].环境科学,1999,20(1):62-64.

[21]A.W.Lawrence,J.A.Miller,D.L.Miller,et al.Regional assessment of produced water treatment and disposal practices and research needs[C].Society of Petroleum Engineers 29729,1995.

[22]王眉山,郑毅.中国废弃钻井液处理技术发展趋势[J].钻井液与完井液,2009,26(6):77-79.

[23]崔建升,郭玉凤,耿艳楼.微生物絮凝剂处理含油废水[J].城市环境与城市生态,2004,17(3):33-34.

[24]雷国元,丁翠萍,杨家轩.1株高效产絮凝剂菌株的分离及其在冷轧含油废水处理中的应用[J].环境科学,2011,32(9):2716-2723.

[25]黄廷林,杨利伟.采油废水回注处理技术[J].工业用水与废水,2000,31(4):1-3.

[26]C.Murray-Gulde,J.E.Heatley,T.Karanfil,et al.Performance of a hybrid reverse osmosis-constructed wetland treatment system for brackish oil field produced water[J]. Water Research,2003,37(3):705-713.

[27]闫毓霞,王志强,陈家清,等.胜利油田采油废水污染现状及达标处理技术探讨[J].山东环境,2005,(7):146-148.

[28]肖尊东.利用人工湿地处理采油废水的研究与实践[D].长春:吉林大学,2008.

[29]余冬梅,骆永明,刘五星,等.堆肥法处理含油污泥的研究[J].土壤学报,2009,46(6):1019-1025.

[30]陈立荣,黄敏,蒋学彬,等.微生物-土壤联合处理废弃钻井液渣泥技术[J].天然气工业,2015,35(2):100-105.

[31]李学庆,杨金荣,尹志亮,等.油基钻井液含油钻屑无害化处理工艺技术[J].钻井液与完井液,2013,30(4):81-83.

[32]苑旭波,杨海军,王立辉.油基钻井液钻屑生物降解技术[C].环保钻井液技术及废弃钻井液处理技术研讨会论文集,2014.

我国初步形成能源技术创新体系

国家能源局1月13日对外发布的《能源技术创新“十三五”规划》(下称规划)提出,“十三五”期间将集中力量突破重大关键技术、关键材料和关键装备,实现能源自主创新能力大幅提升、能源产业国际竞争力明显提升,能源技术创新体系初步形成。

规划称,“十二五”期间,我国能源技术自主创新能力和装备国产化水平显著提升,部分领域达到国际先进水平,但还需紧跟能源产业转型升级步伐,集中力量突破重大关键技术瓶颈,为全面构建我国安全、绿色、低碳、经济和可持续的现代能源产业体系提供技术支撑。规划提出,“十三五”时期,按照应用推广一批、试验示范一批、集中攻关一批的发展路径推动能源技术革命,重点发展清洁高效化石能源技术、新能源电力系统技术、安全先进核能技术、战略性能源技术、能源基础材料技术等。

(摘自中国石油报第6763期)

Application and development tendency of biological non-hazardous treatment technology in drilling mud

BAI Jian1,SHI Mingjie1,FU Na2,ZHAO Jing2

(1.Oil Production Plant 3 of Gas and Oil North China Branch,Sinopec,Zhengzhou Henan 450006,China;2.Dalian Chivy Biotechnology Co.,Ltd.,Dalian Liaoning 116023,China)

Developing a non-hazardous treatment of waste drilling mud is an issue that acquires to be addressed urgently in drilling process,with advantages of low cost,high efficiency and real harmlessness,biological treatment technologies demonstrate a broad application prospect.In this paper,we concluded the hazards of waste drilling mud and the problems of conventional treatment methods,and focused on the key technologies and application status about the biological treatment of waste drilling water and waste sludge after separation process.Moreover,we explained the mechanism of biological treatment of petroleum hydrocarbons and heavy metal in waste drilling mud,recommended the widely used non-hazardous treatment of waste drilling water including aerobic bio-treatment,anaerobic bio-treatment,biological flocculation and natural biological treatment,as well as the non-hazardous treatment of waste drilling sludge including compost process and microbiology-soil combined treatment.This article summarized the current biological treatment technologies in the application of drilling mud disposal effect,and positively explores the drilling mud biological disposal technology development strategies and development trends.

waste drilling mud;solid-liquid separation;bio-degradation;non-hazardous treatment

TE254.4

A

1673-5285(2017)02-0004-05

10.3969/j.issn.1673-5285.2017.02.002

2016-12-14

白剑,助理工程师,本科,2013年毕业于中国地质大学,主要从事采油工程技术工作,邮箱:bj_0406@hotmail.com。

赵静,教授研究员级高级工程师,博士,2003年毕业于吉林大学,主要从事提高采收率和环境生物修复工作,邮箱:zhaoj@dl-opus.com。