摩擦界面粉末润滑层破坏过程的机理分析

孔俊超 吴海兵 桂栉强 梁明祥 钱森森

(巢湖学院,安徽 巢湖 238000)

1 引言

目前在许多机械产品中都加入固体润滑剂润滑,尤其在航空航天、核技术、兵器、船舶等领域,但是粉末润滑的摩擦界面接触理论研究却相对较为缓慢[1-4]。主要是由于粉末层润滑过程中,微凸体分布的随机性以及颗粒运动的不确定性使得研究较为困难[5]。若能实时动态观测粉末润滑摩擦界面的摩擦磨损情况,包括颗粒分布、界面摩擦磨损,可为接触模型的建立提供理论依据。通常的上下试件无法准确观察到三体摩擦界面的真实情况,目前学者主要采用的上下试件中至少有一个是光学透明的试件[6-9]。

王伟[10-11]等研究滑移速度和正压力对粉末润滑剂润滑特性和粉末层形成的影响,并分析粉末层的微观破坏形式和机理分析。王文斌[5]等建立粉末润滑界面的模型采用MATLAB模拟不同工况,得出对应的力学分布图。通常粉末润滑的研究并不只是理论或者试验而是需要对理论结果和试验结果相互验证,不仅可以验证理论结果的合理性,也可以也能验证试验的正确性。

本文对摩擦界面粉末润滑层进行试验研究,并结合相应的物理模型,得出不同膜厚比的力学分布图,分析粉末层的破坏过程。模拟接触表面的压力和摩擦力分布,结合试验分析粗糙表面粉末层的破坏机理。

2 试验装置及方案

采用的HT-SURF10000型轮廓仪如图 1(a)所示,对上试件粗糙度进行测量;用图1(b)所示的带有CCD数码相机的光学显微镜并采用相关软件对试件表面进行动态观测,记录不同时刻摩擦界面粉末层的分布。

图1 试验设备

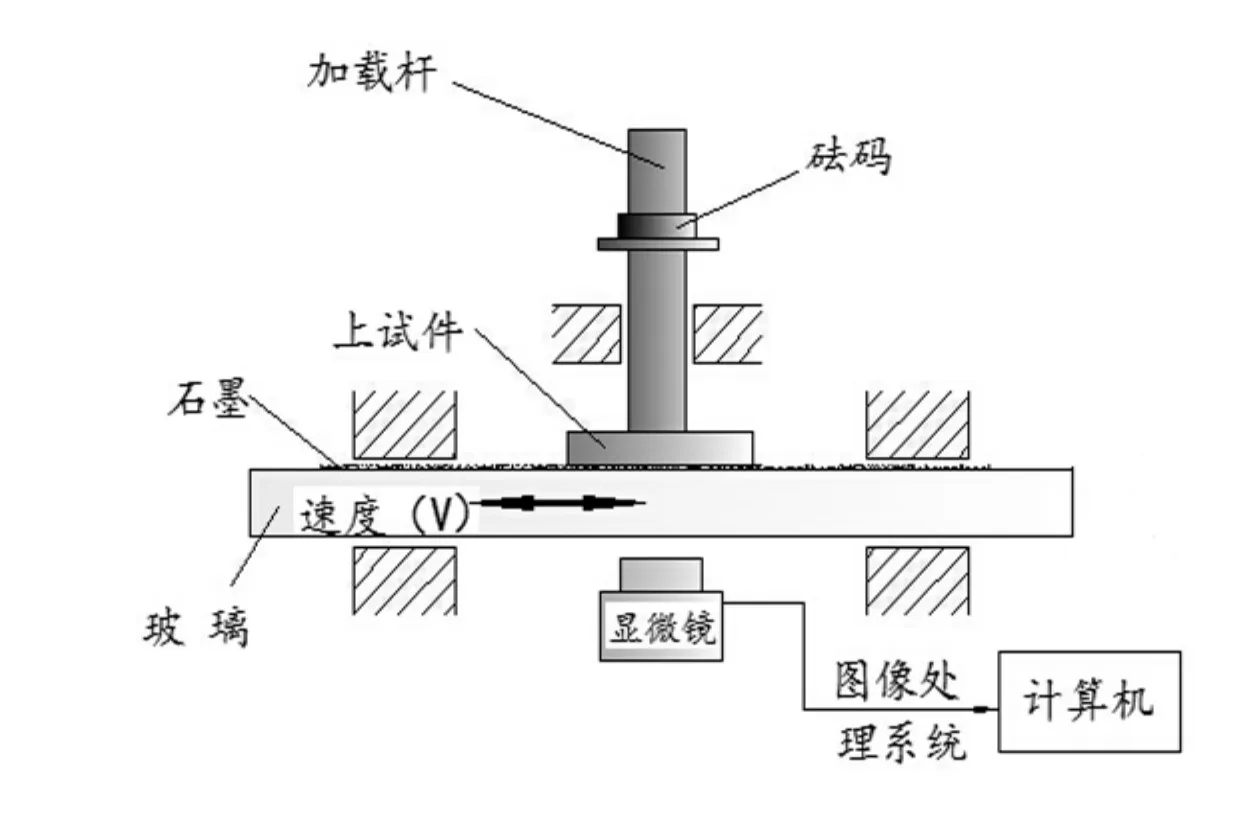

原位观察试验机的示意图,如图2所示。下试件(玻璃)作直线往复运动,玻璃上有均匀分布的石墨粉末,外载荷的大小通过增减砝码进行调整。玻璃为光学透明件,通过倒置的显微镜或摄像机可观察接触表面中粉末的分布情况。利用计算机对摩擦界面的图像进行采集并储存,并针对采集的图像进一步分析接触表面的摩擦磨损情况。

图2 原位观察试验机示意图

安装在原位观察试验机的上试件为铜合金H62方片,其尺寸为40 mm×40 mm×1 mm。为研究试件表面形貌的影响,采用不同型号的砂纸打磨得到粗糙度不同的试样,利用HT-SURF10000型轮廓仪测量出试件的平均粗糙度值,未打磨试样的粗糙度最小,其Ra为0.341μm,细砂纸打磨试样的粗糙度Ra为0.786 μm,而粗砂纸打磨试样的粗糙度最大,其Ra为1.038 μm。下试样为有机玻璃,其尺寸为30 mm×5 mm×1 mm。

3 摩擦界面粉末层破坏的机理

3.1 粉末层破坏形式的机理

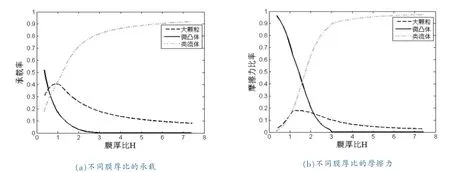

图3 不同膜厚比的承载和摩擦力

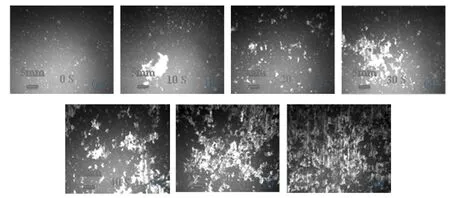

不同膜厚比下承载和摩擦力的力学分布图,如图3。膜厚比大于3时,如图4(a),此时粉末完全覆盖试件表面,微凸体无法直接接触,微凸体承载较小,此时主要是粉末承载,对应着粉末层完整,称为粉末层完整期。图3(a)中,粉末层完整期对应着膜厚比大于3的整个过程,图3(b)中粉末层完整期的摩擦力,主要是粉末的摩擦力,而微凸体没有直接接触,因此微凸体形变产生摩擦力很小。

膜厚比为3-1.5时,如图4(b),此时膜厚比较小,局部区域微凸体直接接触,微凸体接触承载升高,粉末承载降低,粉末层出现局部破坏,称为局部破坏阶段。局部破坏阶段,微凸体直接接触,接触点的金属容易发生塑形流动,还有可能发生瞬间高温,使得试件间产生黏着现象,黏着点具有很强的黏着力,黏着点在摩擦力作用下被剪切而发生滑动,这样黏着点的形成和剪切交替发生,试件微凸体间的摩擦力变大。

膜厚比小于 1.5 时,如图 4(c)-(e),此时粉末层逐渐破坏,接触表面大量微凸体直接接触承载,微凸体承载迅速上升,粉末承载迅速下降,粉末层的局部破坏扩散,称为粉末层局部破坏扩散阶段。粉末层局部破坏扩散阶段,微凸体大量直接接触,黏着现象很严重,微凸体塑性变形较大,试件间摩擦力主要是微凸体的塑形变形产生。

膜厚比不断减小,微凸体的接触承载不断增加,最终粉末层被完全破坏,称为粉末层完全破坏阶段。粉末层完全破坏阶段,粉末层已经完全破坏,如图 4(f)-(g),此时为二体接触。 微凸体可以直接接触,微凸体之间的塑性变形程度严重,总承载和摩擦力的大小主要由微凸体和大颗粒承载。

图4 粉末层破坏形式

3.2 粉末层破坏过程的机理

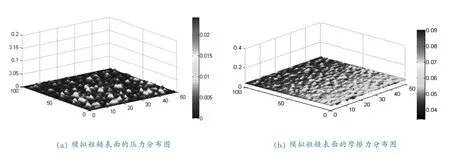

考虑摩擦界面粗糙度的模拟表面压力和摩擦力分布图,如图5。真实接触表面的起始阶段粉末层完整并没有破坏,如图4(a)所示,这一阶段主要是粉末承载,试件表面良好,磨损较少。

粉末层进入粉末层破坏阶段包括粉末层的局部破坏阶段,如图4(b)中此时实际承载由粉末、微凸体共同承载,微凸体的随机分布、尺度的随机性使得承载分布,如图5(a),压力并不是均匀分布,因此局部区域承载较大,出现许多压力峰;而如图5(b)所示,摩擦力也不是均匀分布,压力峰对应区域的摩擦力也较大。试件相对滑移过程中,压力和摩擦力的增加,使得粉末层的剪切力变大,粉末层出现部分剥落,即发生粉末层局部破坏阶段。

粉末局部破坏区域的粉末脱落后,试件接触表面没有粉末的覆盖,微凸体直接对磨或者在滑动过程中与粉末层发生接触,在微凸体的剪切作用下,粉末层进一步破坏,使得局部破坏的粉末层向四周扩散,粉末破坏过程进入粉末局部破坏扩散阶段,如图 4(c)-(e)。 随着粉末层破坏的进行,如图 4(f)-(g),粉末层被完全破坏,进入粉末完全破坏阶段。

图5 模拟表面的力学分布图

4 结论

(1)不同膜厚比的粉末润滑界面的承载和摩擦力不同,对应粉末层分别处于粉末完整期、局部破坏、局部破坏扩散、完全破坏4个阶段。

(2)结合模拟摩擦界面压力和摩擦力的不均匀分布,分析粉末层破坏过程承载和摩擦力峰值处出现粉末局部破坏。

(3)粉末局部破坏区域的粉末脱落后,在微凸体的剪切作用下,粉末层进一步破坏,使得局部破坏的粉末层向四周扩散,粉末破坏过程进入粉末层局部破坏扩散阶段;随着粉末层破坏的进行,粉末层被完全破坏,进入粉末完全破坏阶段。

[1]王伟,刘焜.颗粒流润滑的现状和展望[J].摩擦学学报,2008,(6):567-575.

[2]HESHMAT H,HESHMAT C A.On the rheodynamics of powder lubricated journal bearing: theory and experiment[J].Tribology,1999,(99):537-549.

[3]KHONSARI M M,WANG S H,QI Y L.A theory of liquid-solid lubrication in elastohydrodynamic Regime[J].ASME,Journal of Tribology,1989,(3):440-444.

[4]JANG J Y,KHONSARI M M.On the granular lubrication theory[J].Proceedings of the Royal Society,2005,(2062):3255-3278.

[5]WANG W B,WANG W,LIU K.Analysis of the mechanical properties of large particles in the contact process and their impact on powder lubrication[J].Tribology-Materials,Surfaces&Interfaces,2015,(2):10-15.

[6]陈卓君,张祖力,贾春德,等.钢/玻璃的摩擦磨损性能动态观测研究[J].润滑与密封,2005,(4):88-90.

[7]HIGGS C F,WORNYOH E Y A.An in situ mechanism for self-replenishing powder transfer films: experiments and modeling[J].Wear,2008,(1-2):131-138.

[8]TAN G B,LIU S H,WANG D G,et al.In situ observation of wax-in-oil flow in rough soft contact[J].Tribology Letters,2013,(1):93-103.

[9]GHATAK A.Confinement induced instability of thin elastic film[J].Physical Rev Letters, 2006,(4):041601.

[10]王伟,刘小君,刘焜.粒度及其分布对颗粒介质摩擦副摩擦学特性的影响[J].中国机械工程.2012,(7):757-761.

[11]王伟,孔俊超,顾伟,等.温成形摩擦界面的宏微观试验特性研究[J].摩擦学学报,2016,(2):233-239.