ANSYS子模型法在管磨机筒体结构应力分析中的应用

张海平 刘艾明 陶瑛

中材建设有限公司(100176)

ANSYS子模型法在管磨机筒体结构应力分析中的应用

张海平 刘艾明 陶瑛

中材建设有限公司(100176)

在管磨机运行中,筒体承受重载交变的动载荷,并处于低速而长期连续运转的状态。要保证管磨机简体在工作中安全可靠,并能长期使用,有必要对其进行有限元分析。运用ANSYS子模型法对管磨机筒体整体结构采用壳单元计算,对筒体的关键部件采用实体单元进行单独计算,可以获得更好的计算精度,为磨机筒体的设计提供一定的参考。

ANSYS;管磨机;筒体;有限元分析;子模型

0 前言

管磨机筒体是用钢板卷制焊接而成的圆筒形薄壁壳体,在筒体上还开有磨门(人孔)和螺栓孔。筒体承受重载交变的动载荷,并处于低速而长期连续运转的状态。管磨机筒体是不更换的零件,要保证其安全可靠,并能长期使用[1]。

基于有限元的应力分析方法是目前管磨机筒体分析设计中较常用的一种方法。对大型的筒体设备结构而言,如果整体模型全部采用实体单元,那整体模型的建立、网格划分和计算将非常困难,而采用壳单元计算又不能得到关键部件的准确应力值和峰值应力值。应用ANSYS子模型法能较好地解决整体分析与局部分析的关系,整体模型采用壳单元,子模型采用实体单元。

1 子模型方法

子模型是得到模型部分区域中更加精确解的有限单元技术,即从已分析的模型上截取部分区域,对该区域的网格进行细划后进行二次应力分析,从而得到更为精确的结果。子模型方法又称为切割边界位移法或特定边界位移法。切割边界就是子模型从整个较粗糙的模型分割开的边界,整体模型切割边界的计算位移即为子模型的边界条件。

子模型分析过程一般包括建立并分析较粗糙的整体模型、建立子模型、生成切割边界插值、分析子模型、验证切割边界和应力集中区域的距离应足够远等5个步骤。子模型只对体单元和壳单元有效。比较常见的整体模型和子模型一般有壳到壳、体到体子模型技术,本文使用的是较特殊的壳到体子模型技术[2]。

2 模型建立及分析

2.1 整体模型建立

该管磨机筒体是由进口滑环、出口滑环、筒体、隔舱板、传动接管、进料端滑履、出料端滑履组成。其中,进口滑环、出口滑环与筒体焊接在一起;传动接管通过焊接在其上的法兰用螺栓与出口滑环连接在一起;隔舱板通过螺栓与筒体连接,并把筒体分成两个舱,每个舱开有一个人孔门,两入孔门成180°角放置;筒体通过两侧的滑环支撑在四个滑履上。

在建立分析模型时没有建立衬板、螺栓等模型,这是因为衬板截面形状复杂,难以建立与实际相符的模型;螺栓数目较多,如果建模时全部考虑,则大大增加模型的复杂程度,浪费计算机资源。这里将筒体的衬板、螺栓等按非结构质量处理,把它们的质量按等效密度施加到相应的筒体单元上[3]。

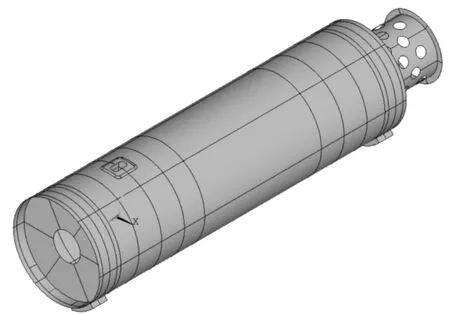

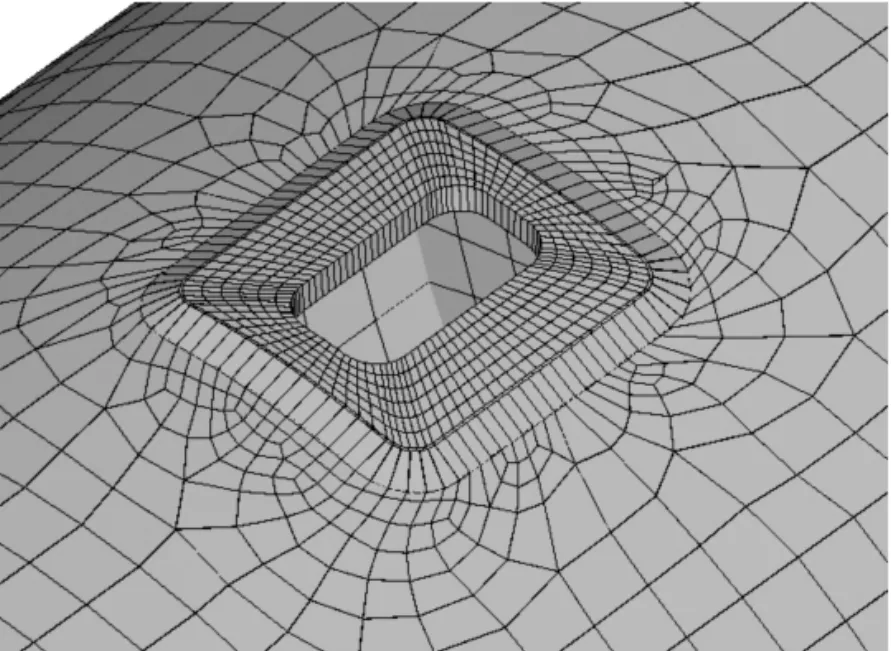

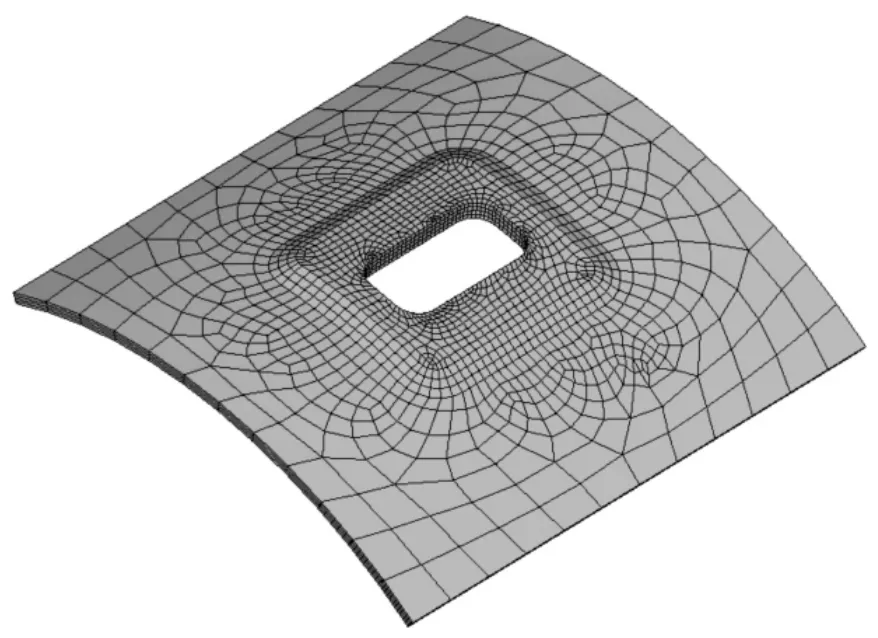

根据筒体的结构,采用了壳单元建模。两侧的四个滑履采用了实体单元建模。筒体整体模型如图1所示。为了更好地模拟所有易产生应力集中的区域,人孔门及其圆角等关键区域网格划分较细,而非关键区域网格则可适当粗大。模型网格划分见图2和图3。

图1 筒体整体模型

图2 筒体整体模型网格划分

图3 人孔门网格划分

2.2 边界条件

根据管磨机的运行情况,出料端两滑履的底部表面施加固定约束,进料端两滑履的底部表面施加简支约束。两端的滑环与相应端的滑履通过接触单元连接。

把管磨机运转一周均匀地分成12个等分,每等分称为1时,总共12时。在管磨机运转过程中,研磨体和物料等作用于磨机筒体上的载荷是动态变化的,此处进行适当简化[4]。对于管磨机,按研磨体填充率30%计算,相应的“液面”距中心平面高度为1 434 mm,且“液面”水平。

经计算,进料端衬板的质量为6 995 kg,出料篦板的质量为8 249 kg,隔舱板的质量为17 832 kg,两舱衬板的质量为87 675 kg,作用力方向均竖直向下。

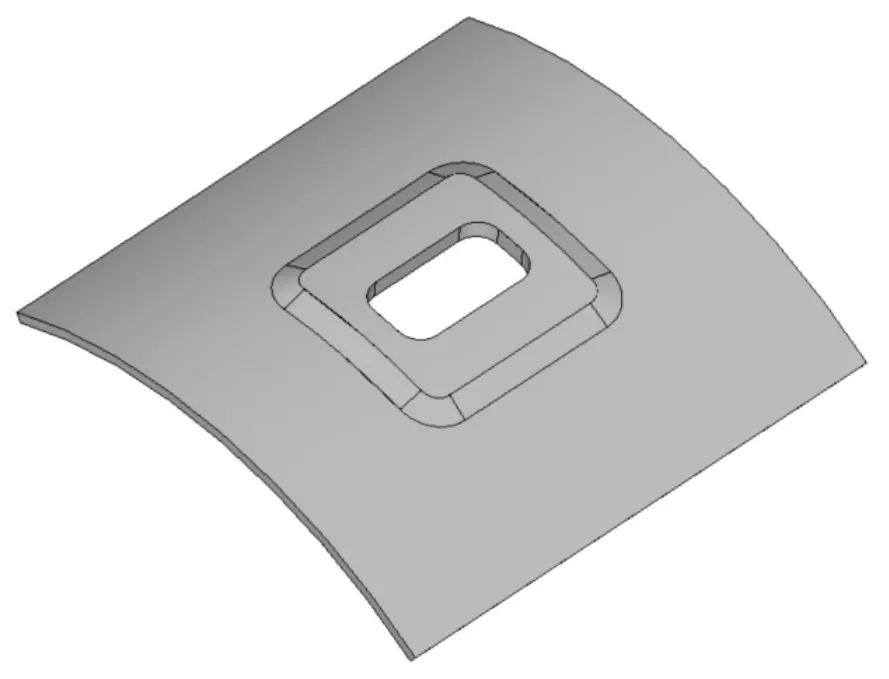

2.3 子模型建立

管磨机筒体最大的等效应力出现在出料端人孔门的圆角区域。为了得到此处更为精确的结果,采用ANSYS的子模型法对关键部位人孔门进行应力分析。

在保存、分析粗糙的整体模型结果后,清除数据库或退出重新进入ANSYS,以便建立子模型,见图4和图5。

图4 子模型

图5 子模型网格划分

建立子模型时,应遵循以下几点:

使用与粗糙的整体模型中同样的单元类型,同时应指定相同的单元实常数和材料特性。

子模型的位置(相对全局坐标原点)应与粗糙的整体模型的相应部分相同。

子模型的载荷应与粗糙的整体模型相同。

子模型建立后,对其进行切割边界条件插值,即把原始粗糙的整体模型计算结果的节点位移映射到子模型的切割边界上。

3 分析结果对比

整体模型采用壳单元建模,只能计算出各处沿壁厚的平均应力,即薄膜应力。整体建模无法详细考虑局部结构不连续,所以整体模型计算所得的应力仅供参考,对局部结构的应力分析及线性化处理还需要局部结构的子模型分析。整体模型计算出局部结构切割面的位移,并将这些位移以载荷的形式加载到用实体单元建模的子模型即局部结构上。

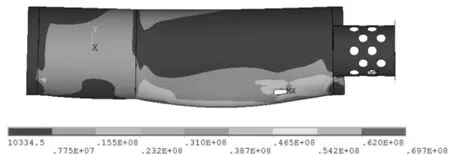

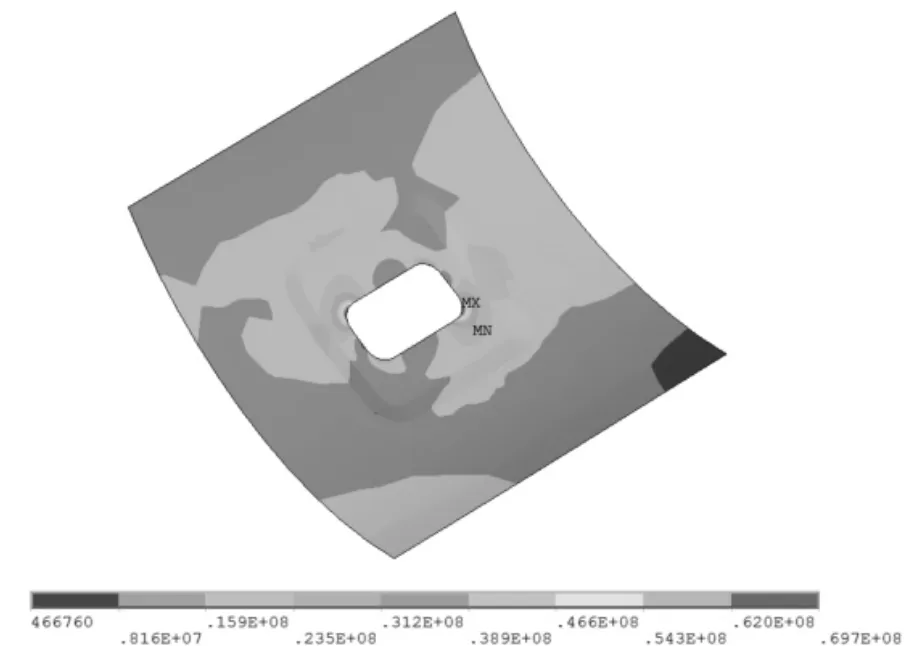

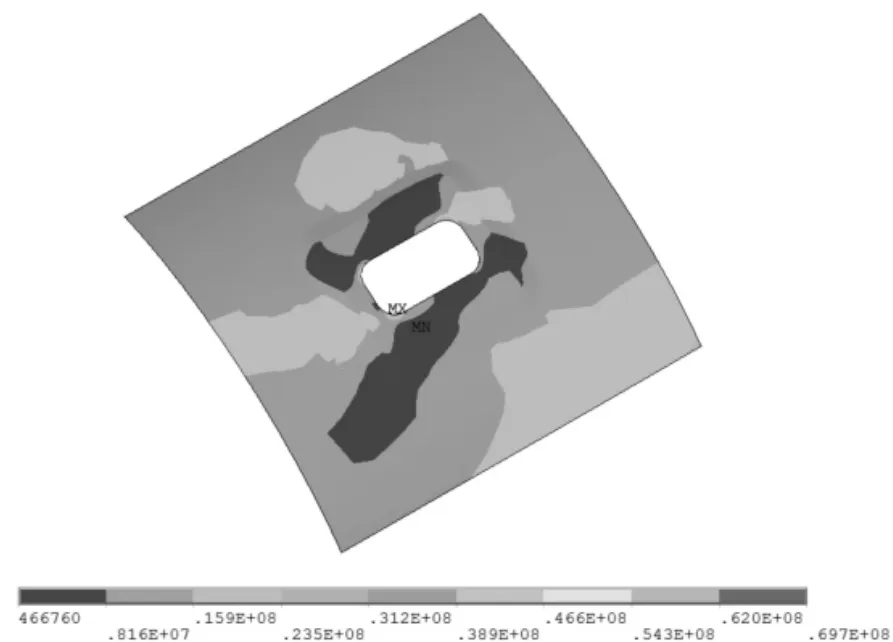

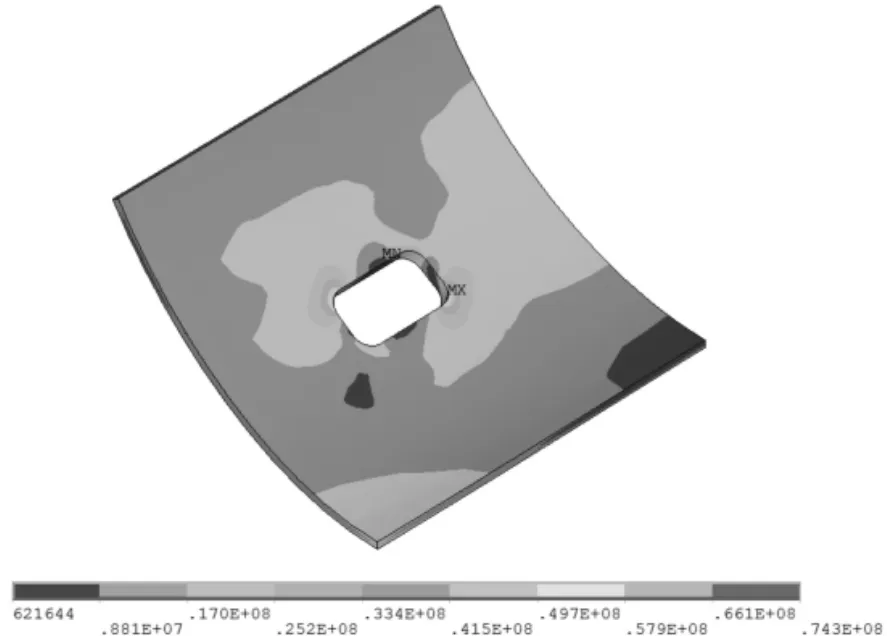

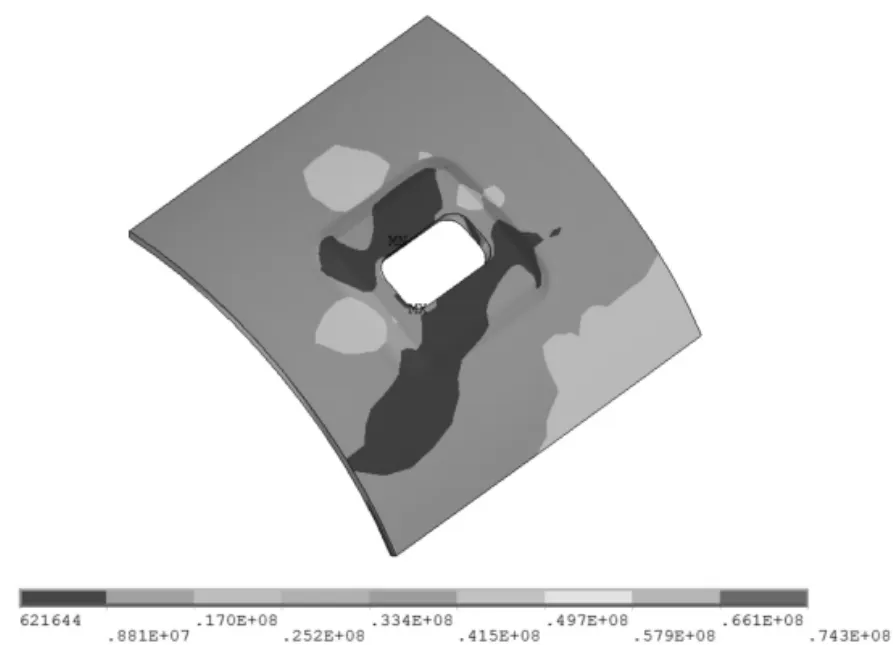

对整体模型和子模型分别进行求解,分别得到整体模型的应力分析结果见图6、图7和图8,子模型的应力分析结果见图9和图10。由图7和图9以及图8和图10可以看出,两者的应力云图吻合,整体模型和子模型在人孔门及其附近的应力分布相似。整体模型的最大应力在人孔门的圆角处,其值为69.7 MPa;子模型的最大应力也在人孔门的圆角处,其值为74.3 MPa。

图6 整体模型的等效应力分布图

图7 整体模型人孔门(内侧)的等效应力分布图(左)

图8 整体模型人孔门(外侧)的等效应力分布图(右)

图9 子模型人孔门(内侧)的等效应力分布图(左)

图10 子模型人孔门(外侧)的等效应力分布图(右)

4 结论

有限元分析结果表明,子模型的应力分布与粗糙的整体模型相应位置的应力分布吻合很好,证明切割边界的选取是正确的。如果不符合的话,就要重新定义离感兴趣部分更远一些的切割边界重新生成和计算子模型。在选择切割边界时一定要注意远离应力集中区域。

大型设备的应力分析较为复杂,应用ANSYS子模型法中壳单元到体单元技术,可以很好地解决整体结构和局部结构的应力问题,该方法是大型设备结构应力分析的一种有效方法。

[1]朱昆泉,许林发.建材机械工程手册[M].武汉:武汉工业大学出版社,2000.

[2]刘涛,杨凤鹏,等.精通ANSYS[M].北京:清华大学出版社, 2002.

[3]张海平.管磨机筒体有限元分析的探讨[J].水泥工程,2013 (4):35-37.

[4]张海平,陶瑛,王国民.管磨机筒体有限元分析载荷施加方法的探讨[J].河南建材,2015(3):142-143.