酿酒葡萄篱架梳脱运动试验台设计与应用

李 超 邢洁洁 徐丽明 史丽娜 高振铭 刘 文

(中国农业大学工学院, 北京 100083)

酿酒葡萄篱架梳脱运动试验台设计与应用

李 超 邢洁洁 徐丽明 史丽娜 高振铭 刘 文

(中国农业大学工学院, 北京 100083)

设计了由机架、液压站、行走机构、弓齿脱粒机构及葡萄果串藤架组成的酿酒葡萄篱架梳脱运动试验台,通过螺旋对辊、两侧梳脱装置的空间位置、对辊转速和行进速度等关键参数的调节,可进行柔性梳脱装置的试验,研究运动中柔性弓齿梳脱作业机理和各因素对梳脱的影响。通过脱粒过程运动学、动力学分析,研究了影响酿酒葡萄运动梳脱效果的主要因素为行进速度、对辊转速和弓齿螺旋角。在室内进行正交试验,结果表明,行进速度和对辊转速对脱粒率有一定影响,弓齿螺旋角的影响不显著,对辊转速从200 r/min增加到300 r/min,脱净率从75.7%提升到了92%,行进速度从0.4 m/s增加到0.7 m/s,脱净率从94.7%降低到78%;对于破损率,3个因素均不显著,约为20%左右。

酿酒葡萄; 收获; 柔性弓齿; 梳脱运动试验台

引言

中国是世界上葡萄酒生产发展迅速的国家之一,栽培面积不断增加,葡萄酒产业快速发展,2010年中国酿酒葡萄种植面积达到66 670 hm2[1]。但由于收获完全依靠人工采摘,采摘效率低,成本高,严重制约了酿酒葡萄的推广与种植[2-3]。因此急需进行酿酒葡萄机械化收获的研究。

目前国内外鲜食葡萄的采摘方式多为人工,也有大量关于葡萄采摘机器人方面的研究[4-6]。而酿酒葡萄则多采用收获机实现收获,收获的关键部件为采摘装置,国内外多采用振动方式,即通过一定形式的振动机构对葡萄施加某个频率的激振力,振动经主干和侧枝传递给葡萄串,在惯性力和疲劳的作用下实现葡萄与果蒂的分离[7]。CAPRARA等[8-9]研究了振动式葡萄收获过程中,振动杆振动频率、振幅和机具行进速度对收获的影响。目前国内李成松等[10-13]进行了振动收获方面的试验研究。本文研究的柔性梳脱式酿酒葡萄梳脱方式,由于柔性弓齿作业过程中与葡萄直接接触,相对振动式酿酒葡萄梳脱,减少了从葡萄藤传递振动这一中间环节,有利于提高效率并降低功耗。同时由于梳脱部件不需要作用于葡萄藤,因此可以避免对葡萄藤的伤害。

笔者前期研究中,针对作业机具静止状态下的单串酿酒葡萄进行了初步脱粒试验研究,验证了柔性梳脱的可行性[14]。实际应用中,由于采摘机构需要在行进过程中对批量葡萄进行收获,行进速度、弓齿转速等参数都会对脱粒效果产生影响,因此需要设计一个多参数可调酿酒葡萄篱架梳脱运动试验台,进行更深入的研究。本文在对脱粒过程和弓齿运动进行运动学和动力学分析的基础上,对该梳脱机理进行深入研究,搭建具备行走能力的室内梳脱运动试验台,以脱粒率和破损率为评价指标,以酿酒葡萄赤霞珠为试验对象,以行进速度、对辊转速和弓齿螺旋角为因素,进行台架试验,对柔性弓齿梳脱进行试验分析,以期为酿酒葡萄梳脱机的关键部件设计提供参考。

1 试验台结构原理与梳脱过程分析

1.1 试验台结构与工作原理

酿酒葡萄篱架梳脱运动试验台主要由机架、液压站、行走机构、梳脱部件及葡萄篱架组成(图1)。梳脱部件安装在机架上,由液压站提供动力。机架与行走机构连接在一起,由行走机构驱动行驶作业。

图1 梳脱试验台Fig.1 Stripping platform1.液压站 2.梳脱机构 3.葡萄篱架 4.机架 5.行走机构

行走机构为一辆小型的自走车,通过调节自走车行进速度,可进行不同行进速度下的梳脱试验。传动系统由液压站给液压马达提供动力,通过溢流调速阀调节转速,实现柔性弓齿在不同转速下的脱粒。液压马达经齿轮箱、传动链,实现弓齿对辊的等速对转。柔性梳脱部件单体结构图如图2a所示,其主要由液压马达、齿轮箱、对辊机架、传动链、梳脱辊、弓齿座、柔性弓齿和葡萄收集机构等组成。一个弓齿两端由一对弓齿座固定,通过调节弓齿座之间的角度差α可实现不同弓齿螺旋角调节(图2b)。

图2 柔性梳脱单体示意图Fig.2 Structure diagram of flexible combing striping monomer mechanism1.液压马达 2.齿轮箱 3.对辊机架 4.传动链 5.梳脱辊 6.弓齿座 7.柔性弓齿 8.葡萄收集机构

1.2 结构关键参数的调节

1.2.1 螺旋对辊参数调节

梳脱脱粒装置中,较多的脱粒装置都有一定的螺旋角[15-17],因此该试验台也对螺旋参数进行试验和研究。对于梳脱对辊,基础参数有:对辊之间的距离lg、螺旋辊的外围直径D、旋转速度ω和各层梳脱装置距离lc等。

对于单个梳脱弓齿而言,主要的参数有两端弓齿座的相对距离lh和弓齿螺旋角θ,由于弓齿座与梳脱辊之间的连接方式为内圆柱面和外圆柱面通过螺栓压紧的摩擦力实现固定,没有位置限制,因此可以实现弓齿座距离lh和弓齿座之间角度差α的任意调节。通过调整柔性弓齿两端的弓齿固定座之间的角度差α,可实现不同弓齿螺旋角度θ调节。

θ=arctan(αD/(2lh))

(1)

对于成对的梳脱辊,主要的参数有:螺旋辊的外围直径D、各层螺旋弓齿的间距lc、对辊层数和对辊间的距离lg。螺旋辊的外围直径D主要由安装的弓齿长度决定,需要对辊间的距离lg与之配合,当增加D时,相应的需要增大lg。支撑对辊轴的对辊轴承座通过螺栓固定在型材架的长槽内,可在型材长槽内任意位置固定,从而实现对辊间距lg的调整。各层螺旋弓齿的间距lc的调节则与弓齿座的调节方法一致。由于对辊轴为一根通轴,可以根据需要安装不同数量的弓齿座,从而调整对辊层数,根据需求,调节上下高度的作业范围。

1.2.2 两侧梳脱装置的空间位置参数调节

对于整个梳脱作业装置,主要是机架和一对柔性梳脱单体,梳脱单体之间主要参数有两侧对辊之间的中心距ld、柔性梳脱单体与水平之间的夹角β、柔性梳脱单体与地面的距离lh(图3)。由于整个梳脱单体的结构均采用铝型材,因此上述各个参数均能够方便地通过调整各个构件之间的安装位置,实现参数的调节。

图3 脱粒装置示意图Fig.3 Structure diagram of threshing device1.机架 2.梳脱单体

1.3 柔性弓齿梳脱运动学和动力学分析

在该试验台上可以进行各种梳脱装置的试验与分析。本文主要研究柔性弓齿式梳脱装置的脱粒特性,因此首先对柔性弓齿在该试验台上的运动学和动力学进行分析。

1.3.1 葡萄脱粒机理分析

葡萄脱粒中主要形式为果实与果柄之间的断裂,即果刷纤维从果粒中拉出或断裂而脱落[18-20]。在前期的预试验中发现,果实脱粒有2种情况:一是果实与果梗之间的拉力大于果柄所能承受的最大拉力;二是类似于疲劳断裂,即果实与果柄之间的拉力小于断裂力,但在反复多次的外力作用下,实现果实脱粒[8]。2种情况对比,第2种脱粒情况葡萄受到的外力更加柔和,有利于降低葡萄的损伤。

1.3.2 弓齿运动分析

由于试验台的梳脱辊是对称的,因此选取一侧的对辊进行分析。随着试验台的前进,弓齿的绝对运动是对辊转动和试验台前进2种运动的合成,其运动轨迹为摆线。以对辊俯视图看,弓齿转轴中心为坐标系原点,x轴正向为试验台前进方向,y轴方向垂直向上(图4),弓齿端点与x轴重合,则弓齿的顺时针和逆时针运动方程为

vx=vm+Rωsin(ωt)

(2)

vy=Rωcos(ωt)

(3)

v′x=vm-Rωsin(ωt)

(4)

v′y=Rωcos(ωt)

(5)

式中vx——顺时针轨迹x轴方向的速度,m/svy——顺时针轨迹y轴方向的速度,m/svm——梳脱试验台行进速度,m/sR——柔性弓齿外轨迹点的转动半径,mt——运行时间,sv′x——逆时针轨迹x轴方向的速度,m/sv′y——逆时针轨迹y轴方向的速度,m/s

由式(2)~(5)可知,对于顺时针转动,柔性弓齿与葡萄作用主要在第一象限,行进速度提高了柔性弓齿与葡萄相互作用时的相对速度;对于逆时针转动,柔性弓齿与葡萄作用的区域在第三象限,行进速度降低了柔性弓齿与葡萄相互作用时的相对速度,因此行进速度会影响柔性弓齿碰撞葡萄前的相对速度,进而影响脱粒效果,但是行进速度相对弓齿的线速度而言较小,因此,行进速度变化的影响非常有限。

图4 弓齿的运动轨迹Fig.4 Motion trail diagrams of bow

影响脱粒效果的另一因素是柔性弓齿作用于葡萄的梳脱时间。弓齿有效工作范围长度为lg(图5),则平均每串脱粒时间为

tw=lg/vm

(6)

式中tw——平均每串脱粒时间,s

由于该时间内是弓齿对葡萄脱粒的关键时期,在脱粒过程中,工作时间越长,即柔性弓齿与葡萄碰撞的次数越多,脱粒越充分,意味着脱净率越高,因此,行进速度又是收获必须考虑的关键因素之一。

图5 葡萄脱粒过程示意图Fig.5 Sketch of grape threshing process

1.3.3 脱粒动力学分析

梳脱过程中柔性弓齿对葡萄果实主要产生碰撞力和摩擦力,以及葡萄果粒之间相互的碰撞力和摩擦力。这些作用力使得葡萄脱粒的同时也对葡萄果粒产生了不同形式的损伤。

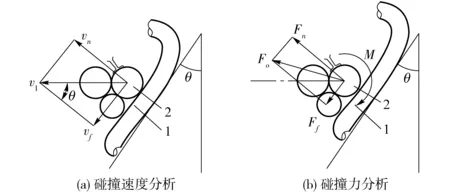

经预试验发现,葡萄串被拉入柔性梳脱对辊之间后,被左右螺旋柔性弓齿梳刷而左右上下往复摆动。葡萄果实与葡萄果实之间、葡萄果实与弓齿之间的作用力在运动过程中非常复杂,不同位置的葡萄果实在不同时刻的受力情况均不相同。本文选取葡萄果实受力过程中开始受冲击的瞬间进行定性分析。弓齿相对葡萄果实的移动速度为v1,碰撞葡萄果实时,速度可以分解为vn和vf,如图6所示。

vn=v1cosθ

(7)

弓齿vn方向速度与葡萄碰撞,产生碰撞力Fn,vf方向速度与葡萄产生摩擦力Ff,其合力为Fo和M,如图6b所示。

Fo=Fn+Ff

(8)

Ff=Fnμ

(9)

M=Ffr

(10)

式中μ——摩擦因数M——摩擦力对果实产生的扭矩,N·mr——果实半径,m

图6 葡萄脱粒示意图Fig.6 Sketches of grape threshing1.柔性弓齿 2.葡萄果实

随着弓齿螺旋角的增大,柔性弓齿与葡萄碰撞时的相对速度vn降低,产生的碰撞力Fo也随之降低,因此,增大弓齿螺旋角可降低碰撞力,类似于汽车碰撞中的正碰与斜碰。由此,可以通过提高转速增加碰撞次数,产生类似疲劳断裂的效果,这样弓齿与葡萄的碰撞过程变化为小碰撞力和多碰撞次数,增加了葡萄脱粒中疲劳断裂的情况,在一定程度上降低了葡萄因为碰撞产生的损伤。另一方面,由于弓齿螺旋角的增加,柔性弓齿产生了类似于螺旋输送的效果,降低了对葡萄串和树叶等作物的拽入作用力,增加了向上螺旋输送的效果,树叶枝条更不容易被对辊拽入,有利于葡萄脱粒并降低对葡萄藤的损伤。因此,本文选择对辊转速和弓齿螺旋角作为研究脱粒效果的另外2个关键因素。

2 试验材料和方法

2.1 试验材料参数测定

试验材料取样地点为北京燕郊酿酒葡萄园,品种为“赤霞珠”,采样时间为2015年9月中旬。早晨将成串的新鲜葡萄采摘回来,选取没有机械损伤和病虫害的制成试样,所有试样12 h内完成试验。对葡萄基本的物料特性进行了测试,测试设备为RGM-2XXX型电子万能材料试验机(深圳市瑞格尔仪器有限公司),精度±0.5%,分辨力180 000码;PAL-1型甜度计(上海绩泰电子科技有限公司),最小标度0.1% Brix,精度±0.2%Brix。

根据对随机抽取的十几串葡萄测量与统计,葡萄果实直径为9~14 mm,大约35%的葡萄直径为10~11 mm之间,其他直径基本均布。甜度平均值为16.5%,标准方差为1.39。断裂力平均值为1.54 N,标准方差为0.51。

2.2 正交试验的因素和指标选择

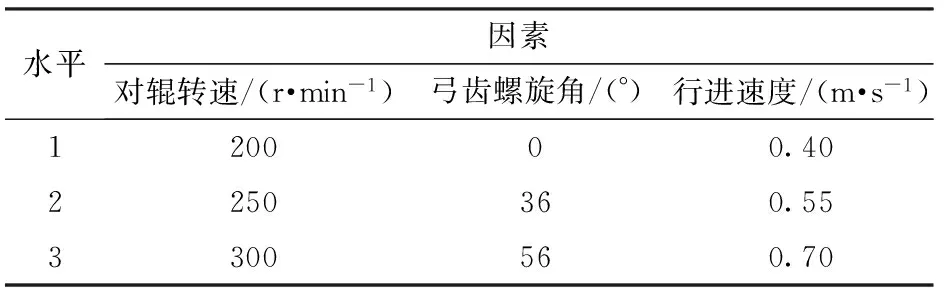

根据前期研究,柔性弓齿选取了弯曲刚度为0.07 N·m2的以螺旋钢丝为骨架的软管[14]。酿酒葡萄脱粒主要实现较高的脱净率,同时保证葡萄尽可能地完好,因此试验中以脱净率和破损率为试验指标。根据初步预试验,得出影响脱粒效果的主要因素有对辊转速n(r/min)、弓齿螺旋角θ(°)和机器行进速度v(m/s)。因素水平见表1。

表1 试验因素水平Tab.1 Experimental factors and levels

2.3 正交试验

采用三因素三水平正交试验表L9(34),试验因素水平见表1。试验次数N=9,每组重复试验3次,结果取平均值,得出每组的脱净率X(%)和葡萄破损率Y(%),试验设计及结果见表2,表中A、B、C为因素编码值。两者的方差分析见表3。

表2 试验设计与结果Tab.2 Design and results of experiment

表3 方差分析Tab.3 Variance analysis result

注:α=0.10。

2.4 试验结果分析及优化

由表3可知,3个因素对于破损率而言,影响均不显著,破损率维持在20%左右。弓齿螺旋角对于脱净率和破损率均不显著,而对辊转速和行进速度对脱净率有一定的影响,随着对辊转速的提高和行进速度的降低,脱净率随之提高。

2.4.1 对辊转速与脱净率关系

试验结果表明:当对辊转速从200 r/min增加到300 r/min,脱净率从75.7%提升到了92%,达到了较好的梳脱效果。根据分析可知,随着柔性弓齿转速的增加,与葡萄碰撞时的速度增大,葡萄受到的碰撞力增大,果梗与果实之间产生的脱粒拉力增大,因此有助于脱粒,但是葡萄在碰撞力作用下产生的损伤也不可避免地会增大,在试验中,破损率从17%提高到23%,由于300 r/min已达到较高的脱粒水平,提高空间已经不大,提高速度可能会引起较高的损伤率,因此,对辊转速选300 r/min。

2.4.2 行进速度与脱净率关系

试验结果表明:随着行进速度的增加,脱净率持续降低,从94.7%降低到78%。根据分析可知,随着行进速度的增加,降低了作业部件与葡萄的接触时间,进而降低了柔性弓击打葡萄的次数。在试验中观察发现,脱粒是一个渐进的过程,一串葡萄总是从最外侧容易接触弓齿的部分开始脱粒,如果脱粒时间不足,内侧的葡萄将无法被弓齿梳脱作业,从而降低了脱净率。因此,脱净率和破损率都会降低。同样,葡萄产量越高,需要脱粒葡萄就越多,行进速度应适当降低。因此,行进速度的选择需要根据葡萄的产量而定。

3 结论

(1)为了研究行进作业下的葡萄果实梳脱机理和规律,设计了具有一定参数可调的酿酒葡萄篱架梳脱运动试验台,包括机架、液压站、行走机构、脱粒机构和葡萄篱架,可对螺旋对辊、两侧梳脱装置的空间位置、对辊转速和行进速度等关键参数进行调节,进行柔性梳脱装置的试验和研究。

(2)进行了针对柔性弓齿梳脱的运动学和动力学分析,确定了梳脱关键因素为行进速度、对辊转速和弓齿螺旋角。

(3)进行了三因素三水平的正交试验,确定了影响葡萄脱净率的显著因素为对辊转速和行进速度,对辊转速从200 r/min增加到300 r/min时,脱净率从75.7%提升到92%;行进速度从0.4 m/s提升到0.7 m/s时,脱净率从94.7%降低到78%。试验确定了3个因素对于葡萄破损率均不显著,破损率约为20%左右。

1 叶正文,寇兆民.谈中国葡萄酒的发展现状[J].酿酒,2012(5):17-21. YE Zhengwen,KOU Zhaomin.Discussion the situation of the development of the Chinese wine[J].Liquor Making,2012(5):17-21.(in Chinese)

2 徐丽明,刑洁洁,李世军,等.国外葡萄生产机械化发展和对我国现状的思考[J].河北林业科技,2014,10(5-6):124-127.

3 徐丽明,李超,王文斌,等.葡萄生产机械化技术与装备[J].新疆农机化,2012(5):24-26.

4 罗陆锋,邹湘军,熊俊涛,等.自然环境下葡萄采摘机器人采摘点的自动定位[J].农业工程学报,2015,31(2):14-21. LUO Lufeng,ZOU Xiangjun,XIONG Juntao,et al.Automatic positioning for picking point of grape picking robot in natural environment[J].Transactions of the CSAE,2015,31(2):14-21.(in Chinese)

5 刘继展,唐善奇,单帅,等.机器人采摘葡萄果穗振动仿真与试验[J/OL].农业机械学报,2016,47(5):1-8.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20160501&flag=1. DOI: 10.6041/j.issn.1000-1298.2016.05.001. LIU Jizhan,TANG Shanqi, SHAN Shuai,et al.Simulation and test of grape fruit cluster vibration for robotic harvesting[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2016,47(5):1-8.(in Chinese)

6 罗陆锋,邹湘军,叶敏,等. 基于双目立体视觉的葡萄采摘防碰空间包围体求解与定位[J].农业工程学报,2016,32(8):41-47. LUO Lufeng,ZOU Xiangjun,YE Min,et al.Calculation and localization of bounding volume of grape for undamaged fruit picking based on binocular stereo vision[J].Transactions of the CSAE,2016,32(8):41-47.(in Chinese)

7 胡志超,王海鸥,胡良龙.美国葡萄生产机械化[J].中国农机化,2005(6):107-109. HU Zhichao,WANG Haiou,HU Lianglong.Mechanization of grape production in America[J].Chinese Agriculture Mechanization,2005(6):107-109.(in Chinese)

8 CAPRARA C,PEZZI F.Measuring the stresses transmitted during mechanical grape harvesting[J].Biosystems Engineering,2011,110(2):97-105.

9 PEZZI F,CAPRARA C.Mechanical grape harvesting:investigation of the transmission of vibrations[J].Biosystems Engineering,2009,103(3): 281-286.

10 李成松,高振江,坎杂,等.双支撑酿酒葡萄果实振动分离装置作业机理[J].农业工程学报,2015, 31(4):26-32. LI Chengsong,GAO Zhenjiang,KAN Za,et al.Operation mechanism of double support vibration separation device for wine grape berry[J].Transactions of the CSAE,2015,31(4):26-32.(in Chinese)

11 李成松,冯玉磊,王丽红,等.国外酿酒葡萄收获机振动采摘部件结构及应用现状[J].江苏农业科学,2014,42(3):335 -337.

12 李成松,高振江,坎杂,等.酿酒葡萄果-蒂振动分离试验[J].农业工程学报,2015,31(9):39-44. LI Chengsong,GAO Zhenjiang,KAN Za,et al.Experiment of fruit-pedicle vibration separation of wine grape [J].Transactions of the CSAE,2015, 31(9):39-44.(in Chinese)

13 冯玉磊,坎杂,李成松,等.基于振动原理的酿酒葡萄采摘试验装置的设计[J].江苏农业科学,2013,41(11):404-406.

14 李超,邢洁洁,徐丽明,等.柔性梳脱式酿酒葡萄脱粒机构设计与试验[J].农业工程学报,2015,31(6):290-296. LI Chao,XING Jiejie,XU Liming,et al.Design and experiment of wine grape threshing mechanism with flexible combing striping monomer[J].Transactions of the CSAE,2015,31(6):290-296.(in Chinese)

15 周兵,何晶. 模拟手枸杞采摘机设计[J].农业工程学报,2010,26(增刊1):13-17. ZHOU Bing,HE Jing.Design of simulate hand wolfberry picking machine[J].Transactions of the CSAE,2010,26(Supp.1):13-17.(in Chinese)

16 杨静.螺旋弓齿式全喂入花生摘果机方案与摘果装置研究[J].农业科技与装备,2012(10):24-26. YANG Jing.Research on full-feeding spiral bow-teeth peanut picking device[J].Agricultural Science & Technology and Equipment,2012(10):24-26.(in Chinese)

17 高连兴,郑世妍,陈瑞祥,等,喂入辊轴流滚筒组合式大豆种子脱粒机设计与试验[J/OL].农业机械学报,2015,46(1):112-118.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20150117&flag=1.DOI:10.6041/j.issn.1000-1298.2015.01.017. GAO Lianxing,ZHENG Shiyan,CHEN Ruixiang,et al.Design and experiment on soybean breeding thresher of double feeding roller and combined threshing cylinder[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2015,46(1):112-118.(in Chinese)

18 陈发河,于新,张维一,等.无核白葡萄果柄结构与落粒关系的研究[J].新疆农业大学学报,2000,23(1): 44-48. CHEN Fahe,YU Xin,ZHANG Weiyi,et al.Study on relationship between pedicel structure and berry abscission of ‘Xinjiang Wuhebai’ grape cultivars[J].Journal of Xinjiang Agricultural University,2000,23(1):44-48.(in Chinese)

19 周会玲, 李嘉瑞. 葡萄浆果耐压力、耐压力与果实结构的关系[J].西北农林科技大学学报:自然科学版,2007,35(2): 106-109, 114. ZHOU Huiling,LI Jiarui.The relationship between fruit structure with pressure and pulling force of berry of grapes[J].Journal of Northwest A&F University:Natural Science Edition,2007,35(2):106-109,114.(in Chinese)

20 饶景萍,任小林,童斌.葡萄果实生长发育中形态组织结构及生理变化[J].西北农业大学学报,1998, 26(2):99-103.

Design and Experiment of Wine Grape Trellis Traveling Stripping Platform

LI Chao XING Jiejie XU Liming SHI Li’na GAO Zhenming LIU Wen

(CollegeofEngineering,ChinaAgriculturalUniversity,Beijing100083,China)

In recent years, the rapid growth of wine industry in China is promoting the increase of vineyards. However, the wine grapes are harvested entirely depending on hand picking in China with high cost. The old harvesting method restricts the widespread popularization and planting of wine grapes. Research on picking machine and picking mechanism of wine grapes is in its infancy in China. A study was conducted to change the artificial harvesting status of wine grapes, promote the mechanization of wine grapes thread mechanism, and establish the theoretical guidance and design basis for the picking machine of wine grapes under Chinese national conditions. In previous studies, single bunches of grapes threaded by flexible bow teeth had been certificated to be feasible. As the process of harvesting is quite complex, it needs to be studied further. Therefore, kinematic and dynamic analyses of the harvesting process were carried out to further study on threshing mechanism, and there were three factors, including rotating speed, helix angle and travel speed, which were proved to be important to harvesting. Then the walking ability test bench of indoor harvesting which could be used to study a variety of potential effective factors and new type of threshing devices was designed and orthogonal experiment was conducted. The evaluating indicators of this test were threshing rate and breakage rate, the factors of this test were rotating speed, helix angle and travel speed, and the samples of this test were the Cabernet Sauvignon. The test result showed that only rotating speed and travel speed can influence the threshing rate to a certain extent. With the increase of rotating speed from 200 r/min to 300 r/min, the threshing rate was increased from 75.7% to 92%. With the increase of travel speed, the threshing rate was decreased from 94.7% to 78%. Moreover, for the breakage rate, the effects of three factors were not significant and the breakage rate was maintained at about 20%. This study provided a reference for design and improvement of the flexible comb.

wine grape; harvest; flexible bow teeth; travelling stripping platform

10.6041/j.issn.1000-1298.2017.02.013

2016-06-17

2016-08-22

北京市自然科学基金项目(6152012)

李超(1990—),男,博士生,主要从事生物生产自动化研究,E-mail: caulc2012@foxmail.com

徐丽明(1969—),女,教授,博士生导师,主要从事生物生产自动化技术与装备研究,E-mail: xlmoffice@126.com

S225.99

A

1000-1298(2017)02-0098-06