2219大规格铸锭成分偏析行为及多向锻−固溶时效热处理对铸锭组织和性能的影响

徐道芬,陈送义,余 芳,陈康华, ,刘德博

2219大规格铸锭成分偏析行为及多向锻−固溶时效热处理对铸锭组织和性能的影响

徐道芬1, 2,陈送义1,余 芳3,陈康华1, 3,刘德博4

(1. 中南大学 轻合金研究院,长沙 410083;2. 桂林航天工业学院,桂林 541004;3. 中南大学 粉末冶金国家重点实验室,长沙 410083;4. 北京宇航系统工程研究所,北京100076)

采用超声半连续铸造方法制备了1250mm大规格2219铝合金铸锭,并通过光谱仪、OM、SEM、拉伸试验等手段研究了大铸锭成分偏析现象及多向锻−固溶时效热处理对铸锭组织和性能的影响。结果表明,沿铸锭径向方向合金的凝固冷却速度波动较大,导致主合金元素产生严重的宏观偏析,从而促使中心部非平衡结晶相Al2Cu数量较多且枝晶粗大,愈往边部非平衡结晶相数量逐渐减少,枝晶也呈减薄趋势。经多级均匀化和多向锻−固溶时效热处理后,(2/3~5/6)半径处综合性能最优,轴向和径向性能基本一致,强度分别为420 MPa、323 MPa,伸长率为8.7%,切向强度分别为448 MPa、343 MPa,伸长率为11.0%。从边部到中心部,2219合金的拉伸断裂由韧性断裂为主逐渐过渡到以脆性断裂为主。可见,由于凝固速度造成的大铸锭的偏析现象可以通过多向锻−固溶时效热处理手段加以改善。

大规格铸锭;2219合金;成分偏析;多向锻−固溶时效热处理;组织演变;力学性能

2219铝合金因其高强度、高断裂韧性、良好的耐蚀性及可焊性好等优点广泛应用于大型运载火箭储箱上[1]。为满足我国运载火箭“形−性”结构要求,对所用大规格铸坯质量要求尤为严格。近年来,科研工作者在控制铸锭质量方面做了大量研究。如李海仙等[2]结合生产实际,研究了720 mm规格铸锭的熔铸工艺,其铸造温度为750~775 ℃,铸造速度为10~20 mm/min,冷却水压为0.03~0.10 MPa,所铸产品满足要求。白清领等[3]将温度场、应力场和流场三者耦合,模拟了不同起始铸造速度对800 mm直径铝合金半连续铸锭应力、应变分布的影响,发现采用小的铸造起始速度能有效降低糊状区的热应力、应变,减小铸锭的开裂倾向。LI等[4]通过在半连铸中引入超声波,成功铸造了550 mm、650 mm等规格均质无裂纹铸件,有效改善了铸锭质量。郭兴等[5]研究了超声处理铝合金熔体对半连铸大铸锭组织与偏析的影响,研究结果表明由于超声波导入熔体会产生空化效应与声流效应从而促进溶质元素的扩散和铸锭晶粒的细化,能显著改善大铸锭偏析现象,并且随着超声功率的增加宏观偏析也将会进一步弱化。

另外,通过调整冷却速度进一步消除铸锭微观偏析也能有效改善铸锭质量。如DU等[6−7]研究了在0.1~20 K/s的冷却速率下Al-Cu二元合金的微观偏析情况,并用二维模型进行了验证,表明在冷却速度小于1 K/s时,非平衡共晶相Al2Cu相随冷却速度的增大呈增加趋势,而在1~10 K/s范围内又是相反的,进一步提高冷却速度,非平衡共晶相数量将明显减少,枝晶减薄。LICHIOIU等[8]采用105~106K/s的冷却速度制备了Al-35%Cu合金,发现在该冷却条件下Cu在Al中的溶解度可达25.51%,非平衡共晶相呈纳米尺度,弥散分布在晶粒表面或晶界处。KARAKOSE等[9]研究了在(1.7~3.7)×106K/s快速凝固条件下 Al-3Cu合金的力学性能,发现随着冷却速度的增加,第二相粒子尺寸明显减小,平均尺寸约为2~4 μm,且分布均匀,枝晶厚度由105 μm(冷却速度为1.7×106K/s)减小到48 μm(冷却速度为3.7×106K/s),材料力学性能也得到了显著提高。

然而,随着航天技术飞速发展,火箭主体结构直径从2~3m发展到直径5 m,并开始研制直径8.5 m甚至更大直径的火箭,对2219铝合金大规格铸锭提出了紧迫需求。如针对新一代运载火箭所需9 m环轧件,需要直径达1.2 m的铝合金圆铸锭来锻压−扩孔−轧制成型。就本研究的1250 mm大直径2219铝合金半连续铸锭而言,尽管采用了超声半连续铸造,但由于铸锭直径过大,质量问题尤为凸显:1) 铸锭尺寸增大,凝固温度场不均匀性增大,合金成分和第二相分布不均匀的趋势增大;2) 凝固冷却速度受限,限制主微合金元素过饱和程度,出现大量粗大金属间化合物结晶相。为此,本文作者分析了超声半连铸2219大铸锭的成分偏析情况,并沿直径方向取材(3处)测试其三向力学性能及观察各状态下的显微形貌,以开展2219铝合金大铸锭组织和性能遗传性研究,并为满足产品 “形−性”要求提出改进措施。

1 实验

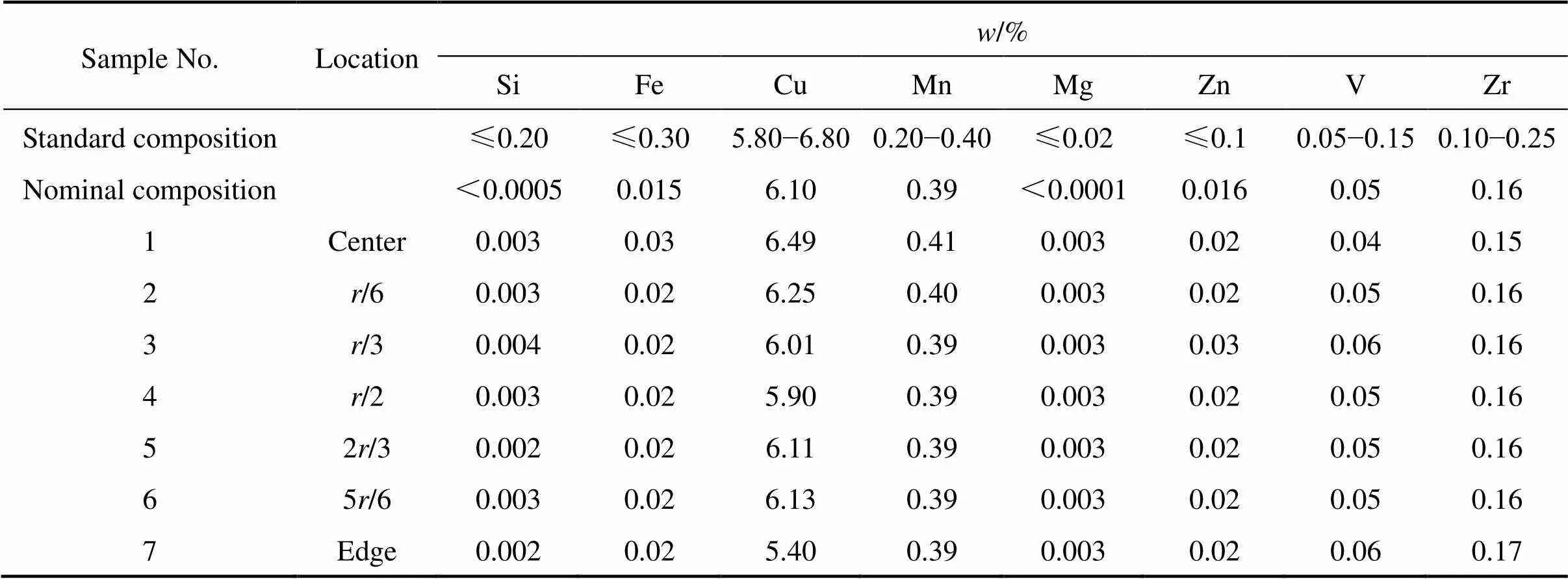

采用超声半连续铸造方法制备了1250 mm×4300 mm的2219铝合金大规格铸锭。距铸锭端面600 mm处切取1/4圆片,沿坐标轴方向(A/C向)将检测试片均匀划分为12个区域,每个区域测量10个点求平均值,求得12个区域的化学成分,并在铸锭边部、(2/3~5/6)半径处、中心部取样进行后续研究(见图1(a))。

铸锭经(440 ℃, 8 h)+(480 ℃, 4 h)+(530 ℃, 10 h)+(535 ℃, 38 h, 炉冷)均匀化处理后进行多向锻−固溶时效热处理,其工艺为:450 ℃多向锻(3镦3拔,变形量50%)+545 ℃固溶4 h+450 ℃多向锻(3镦3拔,变形量50%)+537 ℃固溶4 h+3%轴向冷压变形,随后于165 ℃人工时效24 h。

根据ASTM标准,用线切割机将拉伸试样加工成75 mm×6 mm×2 mm的片状,在Instron型拉伸试验机上进行,拉伸速度为2 mm/min,试验数据取3个试样的平均值。经Keller试剂(0.5% HF+1.5% HCl+2.5% HNO3+95.5% H2O,体积分数)腐蚀后,于Olympus光学显微镜、Noa Nano SEM230型扫描电镜观察合金显微组织。

2 实验结果

2.1 大铸锭成分偏析情况

经检测发现,所测圆片同一圆周上成分相差不大,故将A、C向各相同区域成分求平均值,其结果如表1所示。可见,Mn、V、Zr等微合金元素在整个截面上相差不大,偏差量(质量分数)控制在0.01%~0.02%之间,杂质元素Fe、Si等含量的控制也较为理想,而主合金元素Cu偏析严重,仅(2/3~5/6)半径处300 mm长度范围内的成分与溶体成分相当,中心部、边部偏差较大。

2.2 铸态组织

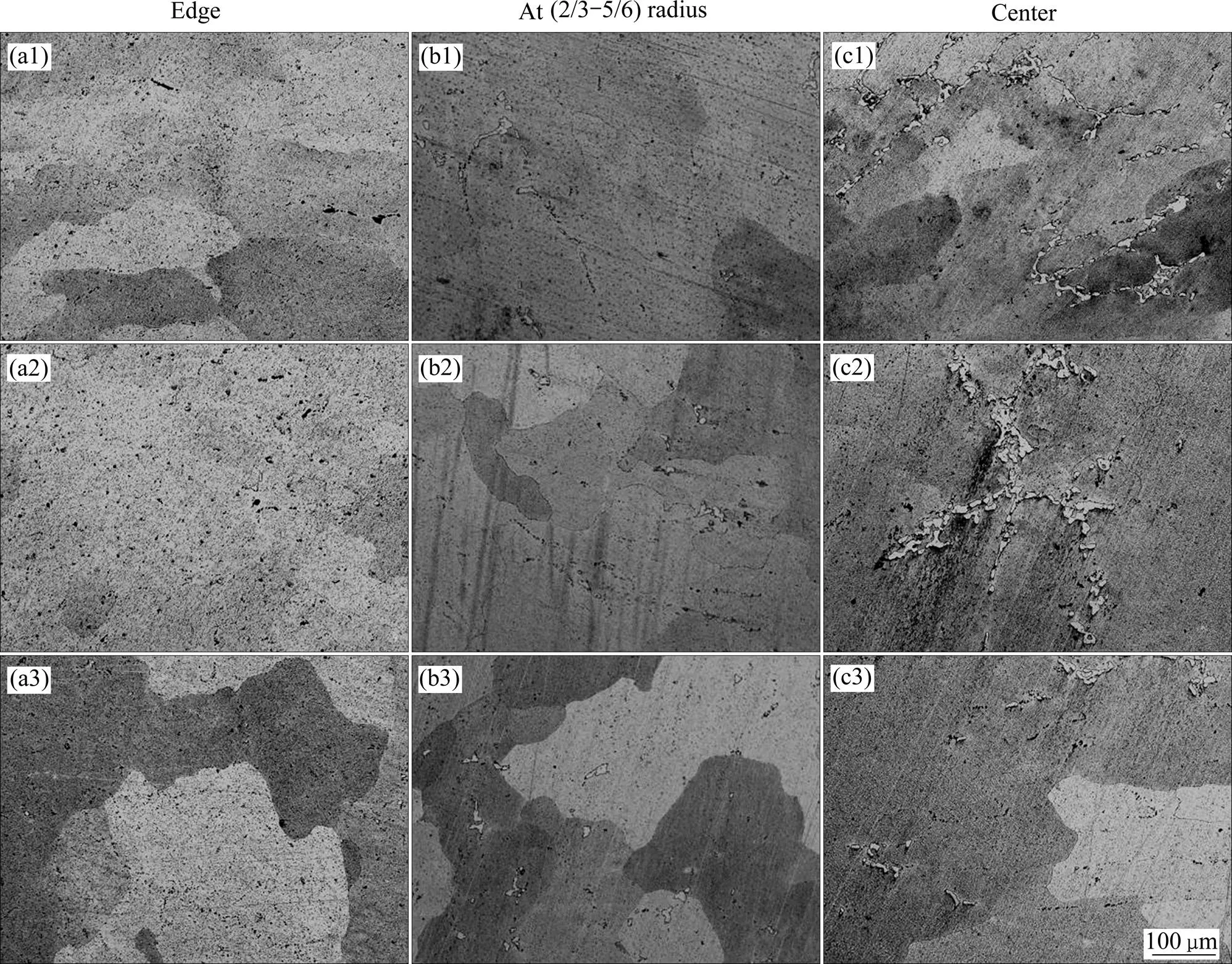

图1所示为铸锭取样处的凝固组织。由图1可见,铸态组织由(Al)基体相和晶界处的低熔点共晶相组成。铸锭边部结晶相较少,枝晶较薄,且枝晶间距小,晶粒组织多成等轴状分布(见图1(b));铸锭中心部存在大量的网状结晶相,枝晶明显增厚,枝晶间距增大,且晶粒大小不一(见图1(d));中间部位介于中心部和边部之间;整个铸锭几乎不存在含铁针状结晶相。

表1 实验合金成分

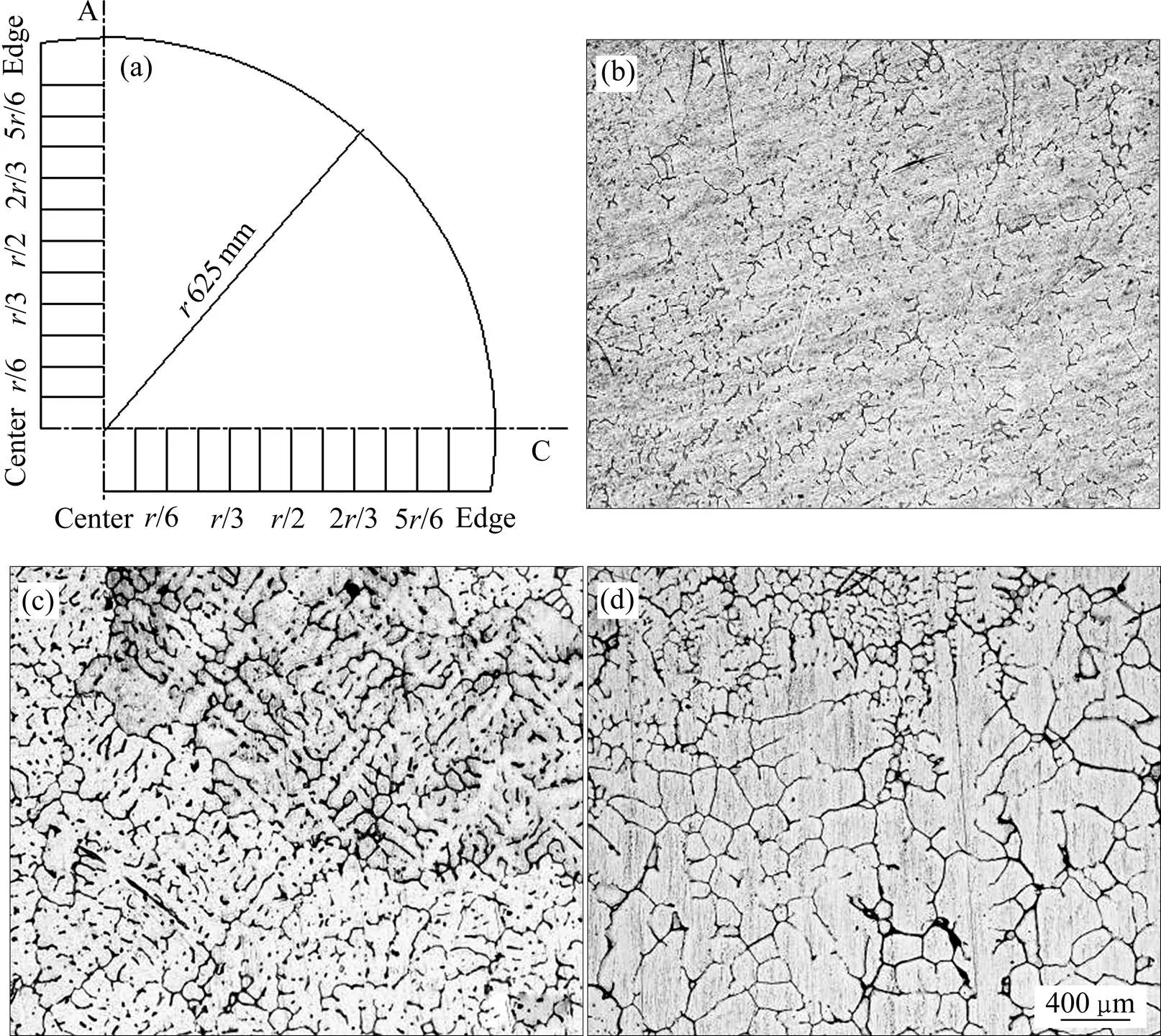

图2所示为铸锭(2/3~5/6)半径处的SEM形貌。可见,结晶相呈白色花纹状。对结晶相进行线扫描,发现主要是Cu元素在合金内分布不均匀,并在晶界上存在明显的富集现象,如图2(a)和(b)所示。同时对结晶相进行成分分析(见图2(c)),表明(Al)/(Cu)约为2,可知粗大凝固结晶相为Al2Cu(简称)相。综上可知,实验条件下所铸2219合金主要由(Al)(简称)基体、分布在晶界的相与相共晶组织组成。有文献表明,晶界共晶组织中还有Al20Cu2Mn3相[10]或Al7Cu2(Fe,Mn)相[11]存在,但本实验条件下能谱分析中并未检测到,这原因可能是合金中Mn偏低且严格控制杂质元素Fe的含量。

图1 2219合金铸态组织

图2 2219合金(2/3~5/6)半径处的SEM形貌、线扫描及EDS分析

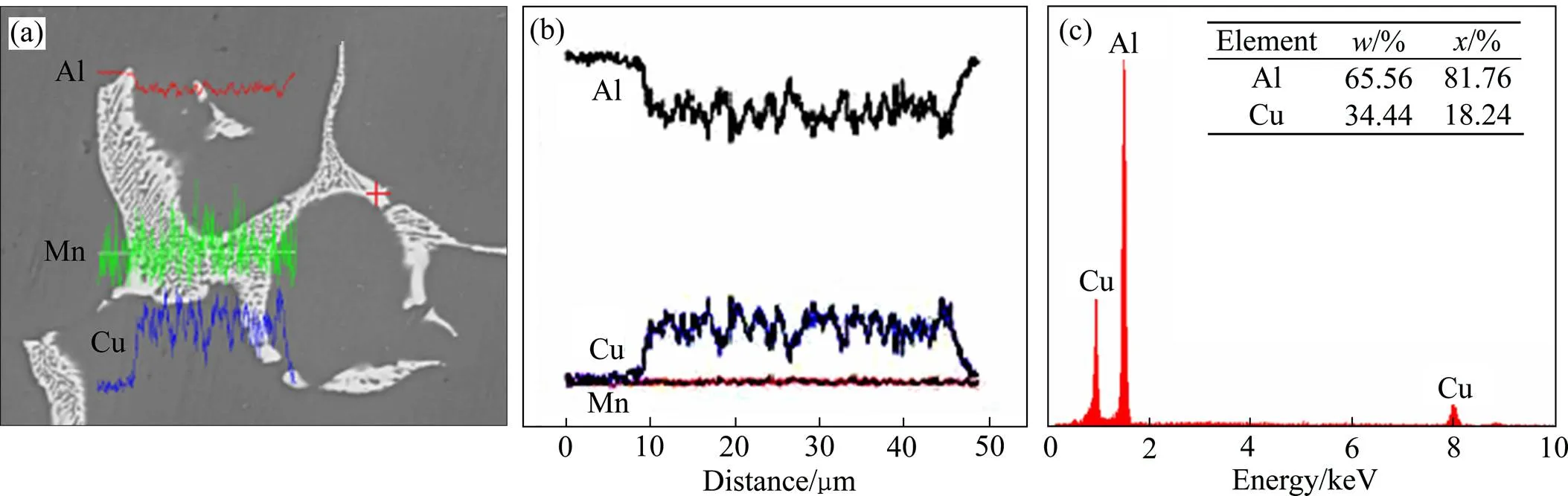

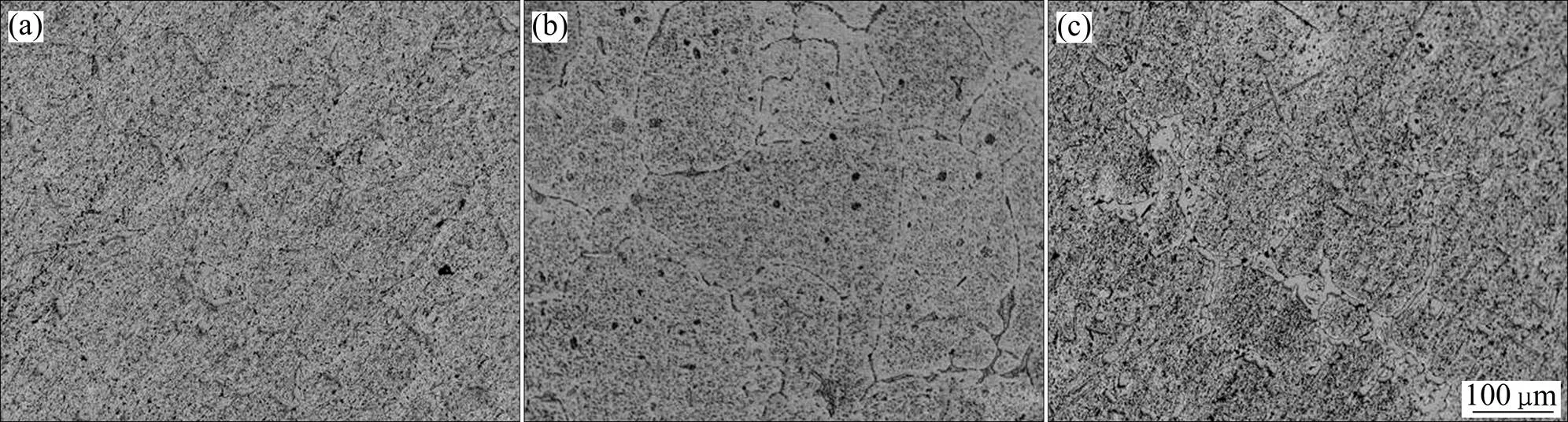

2.3 多级均匀化态组织

图3所示为铸锭经(440 ℃, 8 h)+(480 ℃, 4 h)+ (530 ℃, 10 h)+(535 ℃, 38 h)均匀化处理后各区域的显微组织。由图3可见,铸锭边部的均匀化效果较好,晶界上的非平衡相已大部分溶解,枝晶网络状较为稀疏,残留结晶相呈断续分布(见图3(a));Cu含量有所增加的(2/3~5/6)半径处(见图3(b)),晶界上的非平衡相部分溶解,晶界清晰可见,晶界部分区域仍有粗大的网状残余结晶,但数量不是很多;而中心部仍有大量的未溶相(见图3(c)),其形貌与凝固状态基本保持不变。

2.4 多向锻−固溶时效态组织

在多向锻环节引入高温固溶,利用多重形变细化组织与多重高温固溶促进元素扩散均匀化的综合作用,最大限度消减残余结晶相,显著提高组织均匀性。其流程为:等温多向锻变形→固溶处理→等温多向锻变形→固溶处理。

图4所示为铸锭经多重形变固溶处理后峰时效态组织。由图4可以看出,多重形变固溶时效处理后合金各方向均发生了明显的再结晶,晶粒粗大,残余结晶相随机的分布晶粒内或晶界上。边部合金轴向、切向和径向3个方向的组织差别不大,绝大部分残余结晶相被破碎回溶,尺寸均小于5 μm,如图4(a1)~(a3)所示。Cu含量有所增加的(2/3~5/6)半径处(见图4(b1)~ (b3)),残余结晶相Al2Cu相已大部分呈块状或短棒状,数量不多,且分布稀疏,尺寸约10~20 μm。由图4(c1)~ (c3)可知,Cu含量高的中心部残余结晶相数量最多,平均尺寸约为20~50 μm,主要在晶界上呈断续条带式分布,偏聚明显,残余相团簇可延续200 μm长,且部分还保留原始均匀化态晶界的三角枝晶形态。

图3 合金均匀化态显微组织

图4 2219合金时效态金相组织

2.5 合金力学性能

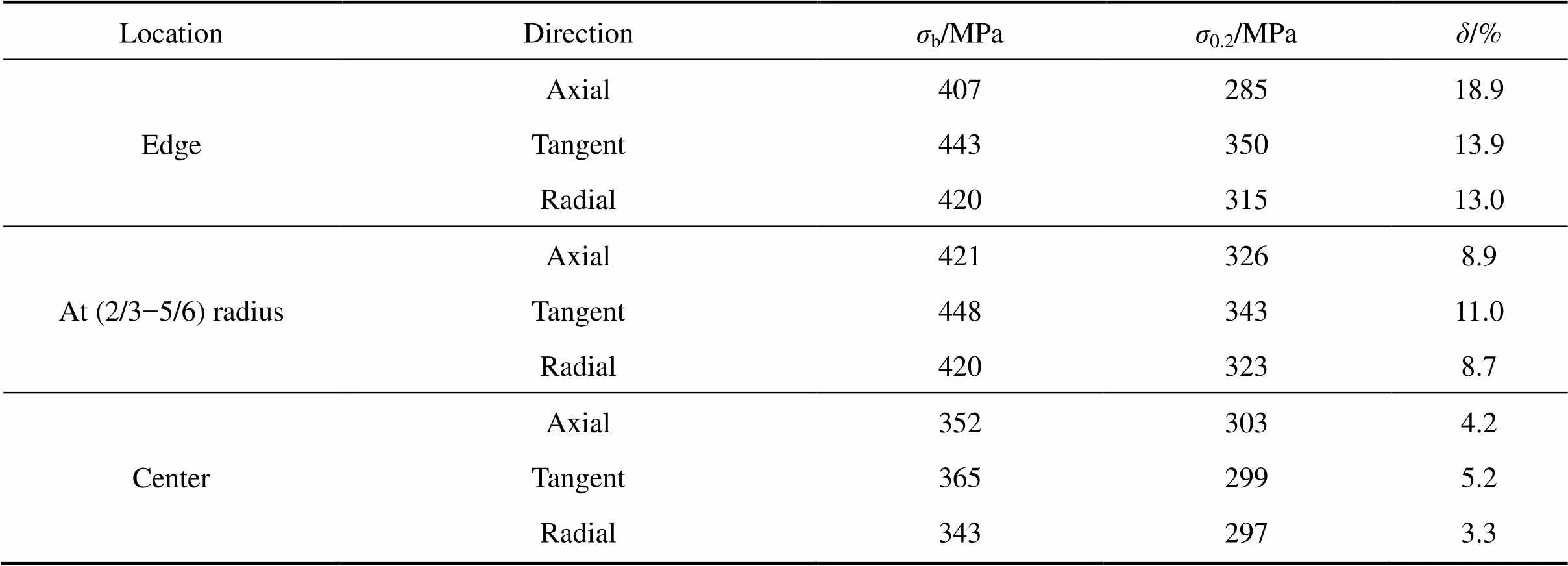

表2所列为不同部位铸锭经多向锻−固溶处理后峰时效态的力学性能。结果表明,通过多向锻−固溶时效处理后,铸锭同一圆周上轴向、切向和径向力学性能相差不大。Cu含量(质量分数)约为5.5%的边部,合金轴向强度最低,b、0.2分别为407 MPa、285 MPa,为18.9%。当Cu含量增加至6.0%的(2/3~5/6)半径处,轴向、切向和径向的强度均有所提高,伸长率略有下降,且轴向和径向性能基本一致,b、0.2分别为420 MPa、323 MPa,为8.7%。继续提高Cu含量至6.5%的中心部,强度和伸长率均显著下降,其中径向性能损失最为严重,b、0.2分别为343 MPa、297 MPa、为3.3%。综合看来,由铸锭边部到中心部,由于冷却速度造成Cu含量的波动,力学性能也发生相应的改变,即随着Cu含量的增加,合金强度先是略有提高然后显著下降,而伸长率呈线性下降趋势。其主要原因是Cu含量为5.5%时,接近Cu在Al中的固溶度,合金以固溶强化为主,强度一般,塑性良好。(2/3~5/6)半径处范围内Cu含量增加至6.0%,有残余结晶相Al2Cu相存在,经多向锻−固溶形变处理后,部分回溶析出,部分被破碎,有利于提高合金的强度,而塑性却有所下降。而铸锭中心部Cu含量约为6.5%,合金中残余结晶相Al2Cu相数量将更多且粗大,回溶困难,也不易破碎,容易引起应力集中,在外界拉应力的作用下易萌生微裂纹,从而在一定程度上降低了合金的强度和塑性,这与图4所示的结果一致。

表2 2219合金的力学性能

2.6 合金拉伸断口形貌

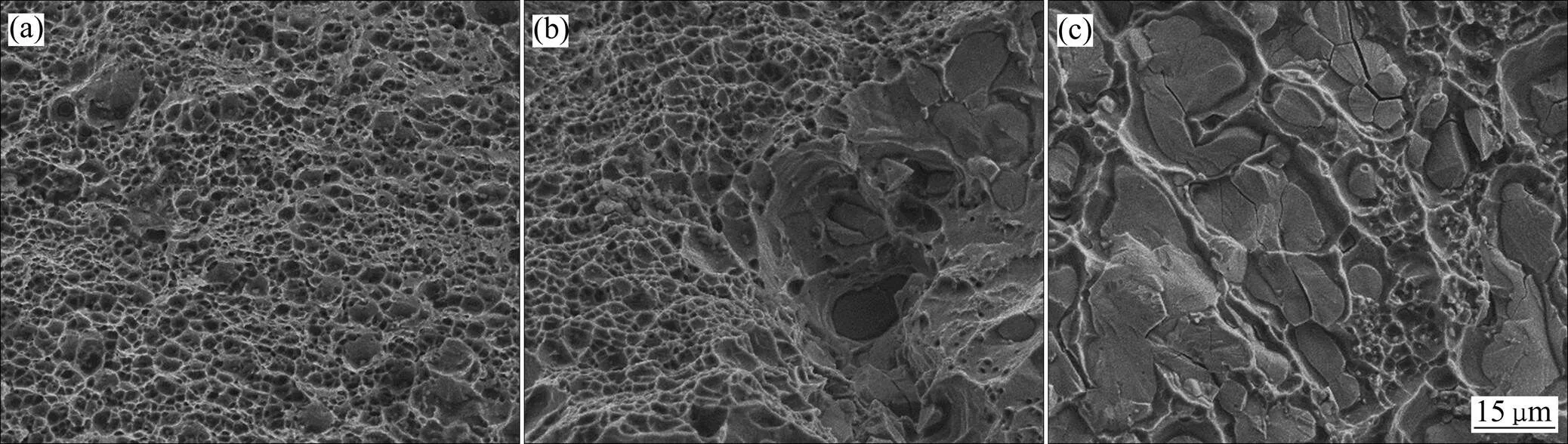

图5所示为合金峰时效态的拉伸试样断口形貌。由图5可见,大规格2219铸锭的拉伸断裂以韧性断裂和脆性断裂为主。铸锭边部断口韧窝深浅差距不大,韧窝尺寸在1~8 μm之间,韧窝中的第二相粒子较为细小,塑性流动迹象明显,以韧性断裂为主。在(2/3~ 5/6)半径处铸锭处,韧窝的数量明显减少,部分区域尺寸显著增大,沿晶脆性断裂的程度增大,视区中可观察到大尺寸(约20 μm)的残余相粒子,裂纹从相粒子上扩展到韧窝周围,合金塑性降低。铸锭中心部只有极少数的韧窝,断口面趋于平坦,整个断面被大量的第二相粒子覆盖,裂纹经第二相粒子贯通韧窝,以沿晶和穿晶脆性断裂为主。可见,大规格铸锭边部到中心部,随着Cu含量逐渐增加,合金将由韧性断裂向脆性断裂过渡。其原因是愈靠近中心部,铸锭中的Cu偏析情况越严重,生成的Al2Cu非平衡结晶相数量越多,尺寸越大,经多级均匀化处理和多向锻−形变固溶时效处理后,虽有所破碎回溶,但是效果不明显。在塑性变形的过程中,分布于晶界上的残留相,因与(Al)基体结构差异较大,不能与基体协调变形,会引起局部的应力集中,成为断裂的裂纹源,加速沿晶断裂的发生,导致合金塑性降低,这与表2中的实验结果一致。

3 分析与讨论

3.1 2219大规格铸锭凝固行为分析

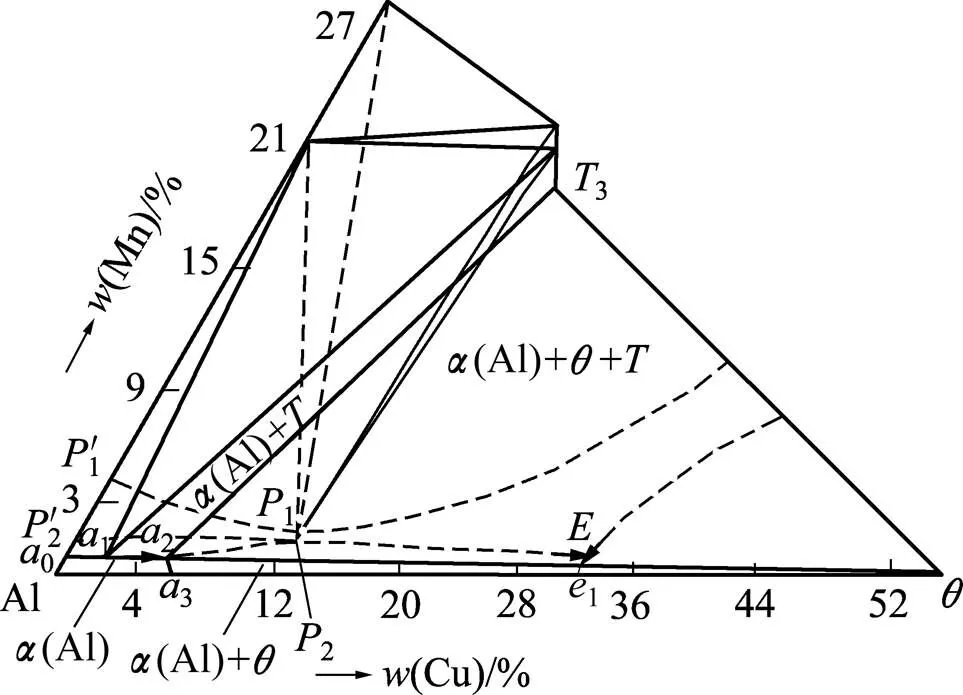

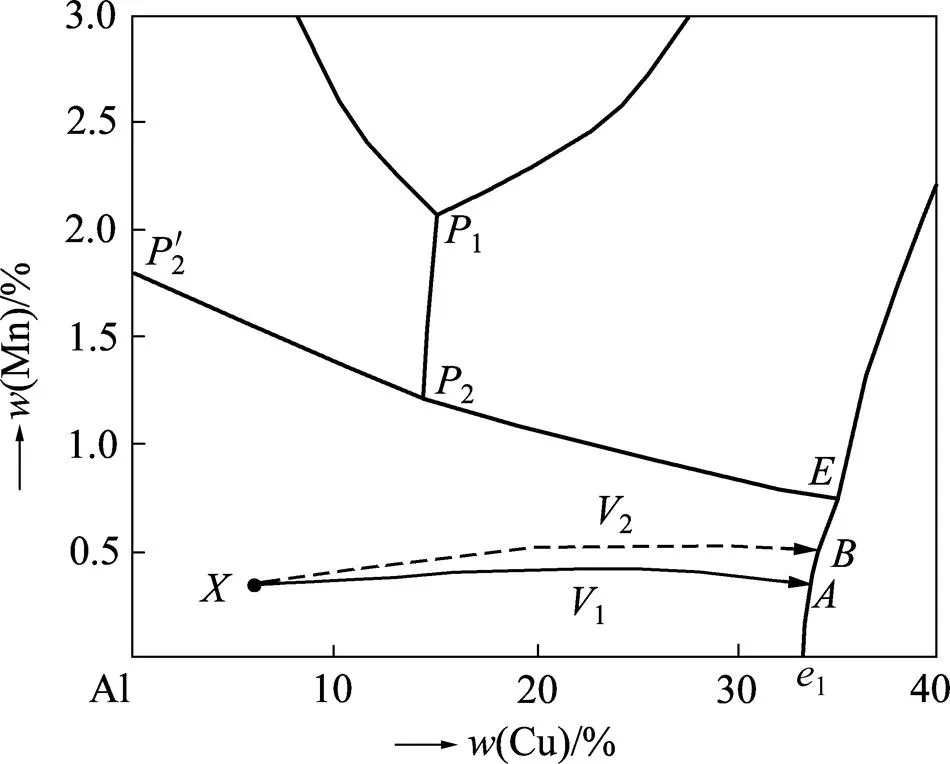

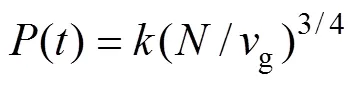

图6所示为Al-Cu-Mn三元合金相图固相面投影图[12]。由图6可知,在平衡冷却过程中,2219合金首先从液相中析出(Al),随后处于(Al)两相平衡,随后液相线成分变化线与1线相交发生三相平衡共晶转变(Al),该转变持续到液相消耗完而终止。然而,对于工业用2219铝合金大铸锭而言,其半连续铸造冷却速度约为1~20 K/s,属于非平衡凝固。合金中的液相面、固相面和溶解度曲面向两侧偏移,使得共晶成分范围扩大,造成尽管大铸锭边部Cu含量约为5.5%也会发生(Al)共晶反应,甚至是(Al)四相平衡共晶转变。当然,初晶相也有可能由于溶体成分不均匀,使局部区域Mn偏高造成的。在本实验条件下,由于Mn含量较低,并没有相生成。

图5 拉伸试样轴向断口形貌

图6 Al-Cu-Mn三元合金相图固相面投影图

图7所示为Al-Cu-Mn三元合金平衡相图富Al角放大图[13]。由图7可知,对某一实际2219铝合金成分而言(成分为),当冷却速度为1时,合金首先从液相中析出(Al),随后处于(Al)两相平衡,液相线成分变化线1与1线相交时,发生共晶转变(Al)。若提高冷却速度至2,液相成分将沿2线发生变化,液相单变量线向共晶点处发生偏移,即随着冷却速度的增加,生成的非平衡结晶相的数量减少。若将冷却速度进一步提高,其结晶相不仅数量急剧减少,还将更为细小弥散分布。如文献[13]中提到,采用冷却速率为106℃/s的单棍铸造时,Al-4.6Cu-Mn合金的非平衡结晶相呈纳米颗粒状弥散分布在晶界或晶内,尺寸大约为10~100 nm。

图7 Al-Cu-Mn三元合金平衡相图富Al角放大图

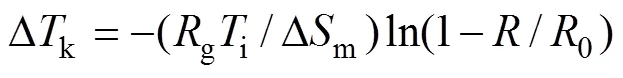

又根据冷却速度与过冷度关系[15]:

还有,根据约翰逊−梅尔方程[14]可推导出:

综上所述,大铸锭在凝固时同一截面上由中心部到边部冷却速度逐渐增加,促使中心部非平衡结晶相数量较多且枝晶粗大,愈往边部非平衡结晶相数量逐渐减少,枝晶也呈减薄趋势。

3.2 2219大规格铸锭成分不均匀性分析及多向锻−固溶时效处理的改善作用

在铸造生产过程中,温度场和成分场分布不均匀导致铸锭成分和组织不均匀,而这种不均匀性将会遗传至后续坯料和产品中,使半成品或成品成分、组织和性能不均匀,严重时造成坯料和产品报废。对于2219铝合金大铸锭而言,其成分不均性包括微观偏析和宏观偏析,且后者对铸锭质量甚至是产品质量的影响较前者严重得多。

2219铝合金是以枝晶凝固方式凝固的。Cu在铝合金中的溶质分配系数=0.16[15],造成先凝固部分中溶质元素不能充分扩散,导致残留液相中溶质浓度上升,最后会在晶界处集聚大量Cu元素,产生枝晶偏析和晶界偏析。而2219铝合金中Cu含量为5.8%~6.8%,远高于Cu在Al中的固溶度,故晶界上会出现不平衡结晶相。故铸锭室温组织由(Al)基体、分布在晶界的相与相共晶相组织组成,这与图(1)所示实验结果一致。另外,大铸锭凝固过程中边部冷却速度大,对液相中溶质原子的扩散起到一定的抑制作用,枝晶偏析程度较轻;而铸锭中心部冷却慢,液相中溶质原子能充分扩散,产生严重的枝晶偏析,这也验证了图1所示铸锭中心部枝晶较边部明显增厚现象。上述枝晶偏析和晶界偏析可以都过均匀化退火、热轧或热锻等工艺消除或弱化。本文作者通过多级均匀化处理和多向锻−固溶时效热处理后,铸锭中边部的微观偏析都得到了很好的改善。

采用半连续铸造方法制备大规格铸锭时,边部溶体快速冷却凝固,中心部冷却速度较慢,其径向温差可高达百度以上[16],液相呈漏斗形流动,溶质原子逐渐往中心部扩散,促使铸锭中心部浓度高于边部,体现为宏观偏析。再有,炉内成分差异、温度波动、浇注速度稳定性等多种复杂因素也会在一定程度上导致铸锭成分偏析。这也是表1所示不同径向位置存在成分差异的原因。当然,大铸锭除了径向存在成分偏析,轴向上也有,这在本课题组的其他研究成果中有体现。宏观偏析很难消除,会由铸锭遗传至产品,一般通过超声振动、电磁搅拌等强迫对流等方式进行改善[4−5, 16−17]。

经检测,实验用2219大铸锭中Cu元素偏析严重,中心部约为6.5%,而边部约为5.5%。在凝固过程中,愈往中心部,残余结晶相Al2Cu相数量增加明显且粗大,在热加工过程中回溶破碎困难。由图4知,多向锻−固溶时效处理后,铸锭中边部区域残余结晶相明显破碎,平均尺寸小于20 μm,随机分布在晶内晶界,强塑性均能满足要求;而中心部仍有大量残余结晶相,主要在晶界上呈断续条带式分布,部分区域还保留原始均匀化态晶界的三角枝晶形态。Al2Cu残余结晶相与基体结构差异大,在拉应力的作用下,粗大Al2Cu残余结晶相周围易引起应力集中,萌生微裂纹,甚至出现粒子脱粘现象,严重影响合金的强塑性,即表2所反映的情况。由此可见,通过多向锻−固溶时效处理后可对铸锭偏析起到一定的改善作用,促使产品性能提高。

4 结论

1) 2219大铸锭凝固过程中由于径向方向冷却温差越大,造成主合金元素Cu偏析严重。经检测,2219大铸锭中心部Cu含量约为6.5%,(2/3~5/6)半径处约为6.1%,边部约为5.5%。

2) 2219合金主要由(Al)基体、分布在晶界的α相与相共晶组织组成。由铸锭中心部到边部,Al2Cu残余结晶相不仅数量减少,枝晶还呈减薄趋势。经多级均匀化处理和多向锻−固溶时效处理后,铸锭2/3半径以外部分的残余结晶相被显著破碎,但中心部残余结晶相在晶界上呈断续条带式分布,使铸锭中心部性能变差。

3) 2219合金的拉伸断裂以韧性断裂和脆性断裂为主。Cu含量较低的边部,基本固溶到基体中,残余结晶相少且尺寸小,分布均匀,断口韧窝大且深,塑性良好。Cu含量较高的中心部,Al2Cu残余结晶相过剩,经多向锻−固溶时效处理后,残余结晶相破碎效果不显著,在晶界上呈断续条带式分布。在拉应力状态下,因与(Al)基体结构差异较大,粗大Al2Cu残余结晶相不能与基体协调变形,会引起局部的应力集中,易诱发裂纹,加速沿晶断裂的发生。

[1] 阳代军, 徐坤和, 丁鹏飞, 张国庆, 陈康华. 2219铝合金大直径圆铸锭铸造性能分析及其改进措施[J].航天制造技术, 2014(6): 1−5.YANG Dai-jun, XU Kun-he, DING Peng-fei, ZHANG Guo-qing, CHEN Kang-hua. Analysis and improvement measures on casting property of 2219 aluminium alloy large diameter round ingot[J]. Aerospace Manufacturing Technology, 2014(6): 1−5.

[2] 李海仙, 姜德俊, 韩 华, 周 明, 腾志贵, 殷云霞. Al-Cu-Mn合金大规格圆铸锭熔铸工艺研究[J]. 轻合金加工技术, 2011, 39(6): 15−20.LI Hai-xian, JIANG De-jun, HAN Hua, ZHOU Ming, TENG Zhi-gui, YIN Yun-xia. Study on the casting process for the large round ingot of Al-Cu-Mn alloy[J]. Light Alloy Fabrication Technology, 2011, 39(6): 15−20.

[3] 白清领, 李宏祥, 张济山, 庄林忠. 起始铸造速度对AA7050合金半连续铸锭应力分布的影响[J]. 稀有金属材料与工程, 2015, 44(1): 158−163.BAI Qing-ling, LI Hong-xiang, ZHANG Ji-shan, ZHUANG Lin-zhong. Effect of start-up casting speed on stress field of AA7050 aluminum alloy billets during direct-chill casting[J]. Rare Metal Materials and Engineering, 2015, 44(1): 158−163.

[4] LI X Q, JIANG R P, LI Z H, ZHANG L H, ZHANG X. Characteristics and formation mechanism of segregation during the solidification of aluminum alloy with ultrasonic radiation[J]. Materials Science Forum, 2012, 697/698: 383−388.

[5] 郭 兴, 蒋日鹏, 李晓谦, 李瑞卿, 彭博涛. 超声处理铝合金熔体对半连铸大铸锭组织与偏析的影响[J]. 热加工工艺, 2016, 45(7): 25−29. GUO Xing, JIANG Ri-peng, LI Xiao-qian, LI Rui-qing, PENG Bo-tao. Effect of aluminum alloy melt treated with ultrasound on microstructure and segregation of large-scale ingot in semi-continuous casting[J]. Hot Working Technology, 2016, 45(7): 25−29.

[6] DU Q, ESKIN D G, JACOT A, KATGERMAN L. Two- dimensional modeling and experimental study on micro- segregation during solidification of an Al-Cu binary alloy[J]. Acta Materialia, 2007, 55: 1523−1532.

[7] ESKIN D, DU Q, RUVALCABA D, KATGERMAN L. Experimental study of structure formation in binary Al-Cu alloys at different cooling rates[J].Materials Science and Engineering A, 2005, 405: 1−10.

[8] LICHIOIU I, PETER I, VARGA B, ROSSO M. Preparation and structural characterization of rapidly solidified Al2Cu[J]. J Mater Sci Technol, 2014, 30(4): 394−400.

[9] KARAKOSE E, KESKIN M. Structural investigations of mechanical properties of Al based rapidly solidified alloys[J]. Materials and Design, 2011, 32: 4970−4979.

[10] ZHANG Wei-wen, LIN Bo, CHENG Pei, ZHANG Da-tong, LI Yuan-yuan. Effects of Mn content on microstructures and mechanical properties of Al-5.0Cu-0.5Fe alloys prepared by squeeze casting[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(6): 1525−1531.

[11] ELGALLAD E M, ZHANG Z, CHEN X G. Effect of two-step aging on mechanical properties of AA2219DC cast alloy[J].Materials Science and Engineering A, 2015, 625: 213−220.

[12] 胡德林, 张 帆. 三元合金相图[M]. 西安: 西北工业大学出版社, 1995.HU De-lin, ZHANG Fan. Ternary alloy phase diagrams[M]. Xi’an: Northwest Industrial University Press, 1995.

[13] 陈忠伟, 雷毅敏, 张海方.冷却速率对Al-4.6Cu-Mn合金凝固组织的影响[J]. 材料热处理学报, 2011, 32(5): 90−94. CHEN Zhong-wei, LEI Yi-min, ZHANG Hai-fang. Effect of cooling rate on solidification microstructure of Al-4.6Cu-Mn alloy[J]. Transactions of Materials and Heat Treatment, 2011, 32(5): 90−94.

[14] 刘智恩. 材料科学基础[M]. 西安: 西北工业大学出版社, 2007. LIU Zhi-en. Foundation of material science[M]. Xian: Northwest Industrial University Press, 2007.

[15] 周尧和. 凝固技术[M]. 北京: 机械工业出版社, 1998. ZHOU Yao-he. Solidification technology[M]. Beijing: China Machine Press, 1998.

[16] ESKIN G I. Macrosegregation in direct-chill easting of aluminum alloys[J]. Progress in Materials Science, 2008, 53: 421−480.

[17] 王海军, 徐 骏, 张志峰, 罗亚君. 耦合搅拌制备7075铝合金大铸锭均匀性[J]. 中国有色金属学报, 2016, 26(4): 723−731.WANG Hai-jun, XU Jun, ZHANG Zhi-feng, LUO Ya-jun. Uniformity of 7075 aluminum alloy ingot with big size produced by coupled stirring technology[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(4): 723−731.

Composition segregation behavior of 2219 aluminum alloy ingot with big size and effect of multi-axial forging and solution-aging treatment on microstructure and mechanical properties of ingot

XU Dao-fen1, 2, CHEN Song-yi1, YU Fang3, CHEN Kang-hua1, 3, LIU De-bo4

(1. Light Alloy Research Institute, Central South University, Changsha 410083, China; 2. Guilin University of Aerospace Technology, Guilin 541104, China; 3. State Key Laboratory of Powder Metallurgy,Central South University, Changsha 410083, China;4. Beijing Institute of Astronautical Systems Engineering, Beijing 100076, China)

The composition segregation behavior of 2219 aluminum alloy produced by ultrasonic semi-continuous ingot with diameter of 1250 mm and the effect of multi-axial forging and solution-aging on microstructure and mechanical properties of 2219 aluminum alloy were investigated by spectrograph, optical microscopy, scanning electron microscopy and tensile testing. The results show that the main alloy element along the radial of casting has serious segregation under the volatile cooling rate, which impels non-uniform distribution of non-equilibrium crystallization phase Al2Cu. The billet core has higher numbers of Al2Cu phase and dendrites are coarse. The non-equilibrium crystallization phase reduces gradually and the dendrites refines obviously from the core to the edge. After being treated by multi-stage homogenization and multidirectional forging-solution and aging treatment, the area between 2/3 and 5/6 of ingot radius has the best comprehensive mechanical properties with the tensile strength of 420 MPa (axial and radial directions) and 448 MPa (tangent direction), the yield strength of 323 MPa (axial and radial directions) and 343 MPa (tangent direction), and the elongation of 8.70% (axial and radial directions) and 11.0% (tangent direction). The main fracture mechanisms of 2219 alloy will make the transition from ductile fracture to brittle fracture along the radial of casting. Therefore, multidirectional forging-solution and aging treatment is an effective means to weaken the macro-segregation.

large-scale ingot; 2219 alloy; composition segregation; multidirectional forging-solution and aging treatment; microstructure evolution; mechanical properties

(编辑 何学锋)

Project(2016YFB0300801) supported by the National Key Research and Development Program of China; Project(U1637601) supported by the National Natural Science Foundation of China—China Aerospace Science and Technology Corporation Aerospace Advanced Manufacturing Technology Research Foundation; Project(BA2015075) supported by the Transformation of Scientific and Technological Achievements Program of Jiangsu Province, China; Project(51327902) supported by the Major Research Equipment Development Projects of National Natural Science Foundation of China

2016-09-12;

2017-03-20

CHEN Kang-hua; Tel: +86-731-88830714; E-mail: khchen@ csu.edu.cn

国家重点研发计划(2016YFB0300801);国家自然科学基金委员会—中国航天科技集团公司航天先进制造技术研究联合基金资助项目(U1637601);江苏省科技成果转化计划(BA2015075);国家自然科学基金重大科研仪器设备研制专项(51327902)

2016-09-12;

2017-03-20

陈康华,教授,博士;电话:0731-88830714;E-mail: khchen@csu.edu.cn

10.19476/j.ysxb.1004.0609.2017.12.07

1004-0609(2017)-12-2451-09

TG146.2+1

A