重大件海上整机运输技术

朱建国,伦灿章

(上海振华重工(集团)股份有限公司,上海 200125)

重大件海上整机运输技术

朱建国,伦灿章

(上海振华重工(集团)股份有限公司,上海 200125)

结合振华重工多年的经验,对重大件海上整机运输技术、整机装卸技术及海运绑扎技术进行详细分类和分析。重点阐述了这三种技术的主要难点以及应用范围,并分析经济效益和社会效益,为重大件海上整机运输提供技术参考,对于保证重大件的运输与装卸安全具有重要意义。

重大件;整机运输;海运绑扎

随着科学技术的发展,把在制造厂总装调试好的大型设备、设施以整机状态交付,已逐渐成为用户采购合同的基本条件,也是制造商的实力象征之一。上海振华重工经过20多a的探索、创新,逐渐形成了一套具有自主知识产权的重大件海上整机运输体系,开发了数十项处于世界水平的运输、装(卸)船及绑扎技术。

1 整机运输技术

1.1 混装运输

通过综合分析货物、运输船、装(卸)船码头、航线、交货期等因素,合理安排船运计划,结合横装、纵装、错装等多种装载方式,同船可混装不同类型的产品,最大限度发挥运输船潜能,节约运输成本。

1.2 超大轨距产品的运输

港口机械伴随着运输船舶的大型化和技术进步的不断更新换代,科技含量越来越高。其目前的技术现状趋于大型化和高速化[1]。部分产品的轨距已经突破了40 m,甚至出现了60 m以上的超大轨距。通常,运输船的型宽不足42 m,显然,常规装载方式已经满足不了需求,为此,开发了系列大轨距产品的特殊运输方法。

1)海侧船舷局部加宽。

2)海侧船舷局部加宽,产品陆侧大车行走在船上顶升转向。

3)船舷不加宽,产品陆侧安装“假腿”。

4)船舷不加宽,产品海陆侧安装“假腿”(图1)。

1.3 超重产品的运输

港口机械的大型化也使运输船的能力愈显不足,经常受到稳性超标的困扰。以下解决方案,用较小的投入,取得了良好的效果。

图1 海陆侧“假腿”Fig.1 "Fake legs"on sea side and land side

1)降低货物重心高度,以提高装载稳性,如:放平产品前大梁、拆除大车行走,甚至将上部结构整体降低等。

2)降低船舶重心、减少自由液面,以提高装载稳性,如:底舱增加固定配重、增加双层底、分隔压载水舱等。

3)对新改造运输船,选用装载能力更强的“超巴拿马”原型船。

1.4 大标高码头产品的运输

对于大标高码头,按常规整机装(卸)船技术,即使型深较大的运输船也往往无法胜任。采取高轨方案,即加高运输船上轨道,挖深装(卸)船码头前沿水深,巧妙地解决了大标高码头产品的整机装卸问题。

1.5 通过高空障碍产品的运输

在产品运输的航道上,往往有跨海大桥或越江电缆等高空障碍,常规整机状态一般无法通过。为解决这一难题,开发了系列整机过桥技术,按照通航高度缺口及实施难易程度依次为:

1)产品前大梁放平,在航道水深允许情况下,运输船舶启动船上的压载水泵进行压载,以降低水面以上的整体高度[2],择低潮时通过。

2)拆除产品大车行走机构降低整机高度。适用于通航高度缺口1~3 m。装船前,将产品顶起,拆除大车行走,换成较低的临时台车。装船后,在船上二次顶升,拆除临时台车,将产品直接放置于甲板胎架,进一步降低高度,择低潮通过高空障碍。卸船为装船的逆过程。

3)放低产品梯形架降低整机高度(图2)。适用于通航高度缺口3~10 m。产品海侧梯形架及后拉杆采用销轴连接结构,牵引装置安装于海陆侧梯形架顶端。过高空障碍前,运输船在锚地压载,牵引装置将海侧梯形架放低,择低潮通过高空障碍。抵达卸货码头后,将产品的梯形架拉起并装配复位,再以常规整机方式卸船。

图2 放低产品梯形架Fig.2 Lower the pylon of quayside crane

4)产品上部结构整体放下降低整机高度(图3)。适用于通航高度缺口10~30 m,也称“提升”技术。装船前,提升机构将产品上部结构整体降至门腿处搁座。通过高空障碍,运抵卸货码头后,按常规整机方式卸船,提升机构将上部结构提升复位。如果障碍物还有限宽要求,甚至可将大梁前端折起。

图3 上部结构整体下放Fig.3 Lower the topside structure ofquayside crane

5)“高位截腿”降低整机高度。适用于通航高度缺口3~20 m,是“提升”技术的一个变种,针对“放低梯形架”或常规“提升”技术无法实现的产品。将产品立柱在联系横梁位置设计成法兰结构,按常规整机方式装船后,在产品门框内拼装可拆式提升架,提升机构将上部结构降低,搁于船甲板加强墩台,门腿移至两侧绑固。通过高空障碍,运抵卸货码头后,提升机构将上部结构提升复位,再按常规整机方式卸船。

1.6 船厂龙门吊运输

龙门吊具有超大、超重、超高的特性,长期以来,业界一般采用工厂结构分段制造,散件运输,现场拼装主梁和刚柔性腿结构,然后采用大型履带式吊装设备,或者采用塔架加钢铰线液压缸系统提升等方法安装[3]。但这种方式也存在诸多缺点,如:占用现场资源多、安装周期长、综合成本高,且质量不易保证等。通过攻关,科研人员开发了多种龙门吊运输技术。

1)整机运输

①龙门吊用浮吊在自航运输船上总装,以完整状态运抵用户码头后,整机滚卸上岸(图4)。

②龙门吊用浮吊在驳船上总装,大车行走在用户码头预先安装到位。整机运抵后,利用潮水的落差和驳船的调载系统实现龙门吊与大车行走的对接,完成总装。

2)半整机运输

该技术适用于以下场合:

①途径航道有高空障碍,整机状态无法通过;

②整机运输的海运绑扎要求无法满足;

③整机运输状态,运输船稳性不足。

根据航行(通航)状态总高度要求,选择合适位置将刚、柔腿截断,上部主结构置于运输船甲板加强墩台,下部刚、柔腿分别绑固于主结构两侧,以此降低状态航行并通过高空障碍。靠妥卸货码头后,船上提升机构将主结构提起,移入下部刚、柔腿并对接,再以整机状态卸船(图5)。

图4 龙门吊整机运输Fig.4 Gantry crane integraltransportation

图5 龙门吊半整机运输Fig.5 Gantry crane semi-integraltransportation

1.7“半潜”运输

“半潜”运输是指利用半潜船进行运输的项目。与常规货船相比,半潜船有其独特的货物装载方式:先在压载舱内打入压载水,使船半潜到水面下一定深度,然后将漂浮在水面上的大型货物定位到主甲板上方,再通过排放压载水使船上浮将货物托出水面并使其承载在主甲板上进行运输[4]。尽管这是一个刚刚涉足的运输领域,但迄今已拥有40多航次的业绩,货物涵括:钻井平台、铺管船、船坞、模块、坞门、工程船舶等。

1.8 大型钢结构运输

大型钢结构具有尺度大、重量重、规整性差、海运防变形及防腐要求高的特点,是海上运输的一大难题。随着举世瞩目的美国新海湾大桥、英国风电基础管桩、港珠澳人工岛钢圆筒等项目的成功实施,诸多世界性海运难题被相继攻克,独创了多点支承、多层叠装、接触式绑扎、防变形、防水包扎等多项技术。

1)美国新海湾大桥钢结构运输

大桥钢结构分为钢箱梁和钢塔两种类型。钢箱梁两层叠放运输,采取了内部辅助加强,周边支架接触式挡固,开放式箱体防水包扎等措施,最大程度保证了产品的完整性。钢塔平放运输,为解决现场安装问题,设计了一个翻身滑道装置,钢塔运抵现场后,可利用固定吊直接竖起并安装,不仅操作简单、方便,而且大大节省了海运工装及绑扎成本。

2)英国风电管桩运输

为降低海运成本,在满足运输船装载稳性的前提下,基础桩和过渡桩进行了最大程度的混装。基础桩采用多支点3层叠放、弧形支座、横向挡架的接触式固定方式。过渡桩为垂直装载,充分利用了运输船装载基础桩后剩余的狭窄区域甲板空间。

开发了大型运输船全甲板竖直装载9根钢圆筒、可重复利用海运绑扎、四点驻位锚泊的运输及卸筒等新技术。120根钢圆筒的成功运输及振沉,为港珠澳大桥人工岛岛隧工程的建设立下了首功。

2 整机装(卸)船技术

根据航道、码头、货物、运输船的特点,整机装(卸)船技术可分为:“滑装滑卸”、“吊装吊卸”、“叉装叉卸”、“滚装滚卸”、“浮装浮卸”、“平板车装卸”、“过驳装卸”等。

2.1 滑装滑卸

利用了雪橇负载重物在冰雪上滑行的原理,产品置于数个类似雪橇的滑移支承架,滑移支承架滑行于一组低摩擦系数的复合滑板,滑板放置在槽形滑道梁内,滑道梁与地面间设置若干个承重装置,产品的移动由数组液压推进装置或其他牵引设备实现。

2.2 吊装吊卸

利用大型浮吊将调试好的产品从制造厂码头整机吊装到运输船上,运抵目的港码头后,再用浮吊吊卸。

2.3 叉装叉卸

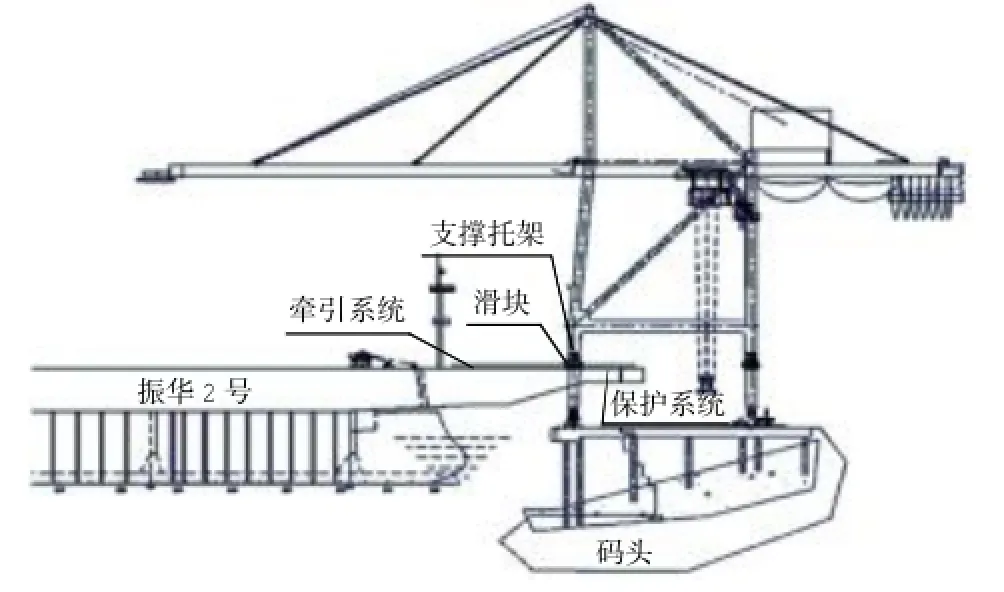

适用于“叉装”式运输船的一种整机装(卸)船方式(图6)。其原理是利用水的浮力将产品整体叉离地面,船上的牵引装置将其拖曳到适当海运位置实现装船。抵达目的港后,逆过程将产品叉卸到用户码头。

独立学院发展历史较短,其社会服务性配套如住房分配与购置、子女教育、医疗设施等较公办大学有较大差距,这些差距在很大程度上影响了独立学院教师工作的积极性与稳定性,独立学院投资方应根据实际情况或与地方政府有关部门密切联系,有步骤、有计划地建立和完善相应的服务配套设施,尽可能减少、消除教师对在独立学院工作的种种顾虑,这对教师潜心教学与科研将产生重要作用。

图6 叉装叉卸Fig.6 "Fork"loading and offloading

2.4 滚装滚卸

1) 利用产品行走机构“滚装滚卸”。将产品下部台车组旋转90°,行走机构沿预先铺设的临时轨道牵引上船(岸)。

2) 利用顶升台车“滚装滚卸”。台车内置液压千斤顶,安装于产品大车行走的小平衡梁下。装船时,台车顶起,装船后,台车降下,大车行走坐落于船上临时纵向轨道。卸船时,台车顶起,卸船后,台车降下,大车行走坐落于码头上临时侧向滑移轨道,由牵引装置在保护状态下拖曳产品缓慢滑入码头轨道。

2.5 浮装浮卸

通过压载水调节将半潜船装货甲板下潜至水下一定深度,货物浮在水面移动至甲板正上方,排出压载水的同时将货物托出水面[5]。

2.6 平板车装(卸)船

自驱升降式多轴平板车具有承载能力强、移动灵活、液压均载、自带顶升装置、自动化程度高、操控简单的特点,广泛应用于移位大型工业设备、船舶分段、港口机械、海洋石油平台等场合。

2.7 过驳装(卸)船

为保证货物远洋运输的安全性及经济性,一般都以大型运输船装载数台产品,然而,这一方式又会遇到因装(卸)船港口条件限制使大型运输船无法进港的难题。针对此情况,相继开发了整机“过驳叉装”、“过驳滚装”装(卸)船方式,成功解决了整机装卸运输的四大难题:

1)装(卸)船港的港池狭窄,大型运输船无法停靠。

2)装(卸)船港流速过大,叉装船无法安全停靠及准确定位。

3)装(卸)船港航道水深过浅,大型运输船舶无法进入。

4)装(卸)船港口航道限宽,侧靠式大型运输船无法进入。

3 海运绑扎技术

重大件海上运输,为克服运输船在风浪中航行时由横摇、纵摇、升沉运动产生的各个方向的惯性力以及风载荷,必须对货物进行海运绑扎,以防止在航行中出现货物横移、纵移和横向倾覆[6],同时货物自身结构也须保证在上述工况下的安全可靠。

根据运输船的类型、运输方式、货物的结构形式等,可设计成不同的绑扎形式,如:刚性绑扎、浮动绑扎、柔性绑扎、弹性绑扎等。

3.1 刚性绑扎

采用钢管对货物进行内部结构加强,并与运输船船体临时焊接固定。

3.2 浮动绑扎

产品与运输船的固定采用“抗剪板-压紧梁”浮动绑扎系统,抗剪板及内部结构加强已在产品设计阶段加以考虑并预制,最大程度保证了产品的完整性。

3.3 柔性绑扎

将悬索桥预应力高强度拉索引入到港机产品的内部结构加强。这种绑扎方式采用销轴连接,易装、易拆,绑扎件可多次重复使用,具有良好的经济性,被广泛应用。

3.4 弹性绑扎

主要应用于“半潜运输”工况,有以下几种形式(图7):

1)挡箱式,绑扎件与货物采用接触式固定,只限制水平位移,垂直位移没有约束;

2)弯板式,绑扎件与货物采用焊接固定,只限制水平位移,垂直位移通过弯板曲率半径的变化释放;

3)挡架式,约束方式类似“弯板式”,但具有更大的安装便利性。

图7 弹性绑扎Fig.7 Flexible sea-fastening

4 经济和社会效益

至2015年底,作为世界港口物流和能源装备的知名服务商,振华重工已制造了1万多台套各类港口机械、大型钢结构、海上重工产品,并以整机形式远销93个国家和地区的200多个港口,其中港口机械连续18 a占据世界市场份额第一,近10 a占有率均在70%以上,2016年更是达到创纪录的82%。这些成就的取得,关键因素之一是通过自主创新,建设并发展了自己的运输船队及系列整机运输技术。

2008年金融危机之前,公司庞大的船队基本用于运输自己的产品,甚至当运力不足时,还会花费巨资向同行租船。金融危机后,随着订单的下滑,为了消化过剩的运输能力,逐渐瞄准了国际重大件航运市场。借助强大的公司品牌及海运设计研发能力,短短几年时间,一跃成为世界航运市场一支强大的生力军,尤其在半潜运输市场,抢走了许多老牌国际航运公司的大量订单。

5 展望

创新无止境,振华重工并不满足在重大件海运领域取得的成就,已将目光瞄准了蛋糕更大、准入更难、技术含量更高的重大件海上安装市场,并正在积极培养人才,储备技术。相信在不久的将来,振华重工一定能在这个领域创造新的辉煌。

[1] 段忠东.岸边集装箱起重机的现状与未来市场的发展趋势[J].起重运输机械,2010(5):1-3. DUAN Zhong-dong.Current status of quayside container cranes and the future trend of development of the market[J].Hoisting and Conveying Machinery,2010(5):1-3.

[2] 李经坤.门座式起重机整机装卸及运输研究[D].天津:天津大学,2013. LI Jing-kun.Integral shipment and transportation about portal cranes[D].Tianjin:Tianjin University,2013.

[3]李森,钱亮亮,黄春娟,等.大型造船门式起重机远洋运输与安装技术[J].起重运输机械,2013(4):89-92. LI Sen,QIAN Liang-liang,HUANG Chun-juan,etal.Technology of ocean shipping and installation for large shipbuilding gantry crane[J].Hoisting and Conveying Machinery,2013(4):89-92.

[4]焦宇清.50 000 DWT半潜船总体设计综述[J].船舶设计通讯,2009(2):58-64. JIAO Yu-qing.Summarize ofgeneraldesign of50 000 DWT semisubmersible heavy lift vessel[J].Journal of Ship Design,2009(2): 58-64.

[5] 谢伟明,孙浩.浅谈半潜船完整稳性标准[J].广东造船,2013(5):72-74. XIE Wei-ming,SUN Hao.Analysis on intact stability of semisubmersible heavy liftvesse[J].Guangdong Shipbuilding,2013(5): 72-74.

[6] 季凯朋,张安超.浅析重大件货物驳运安全[C]//中国航海科技优秀论文集2010,2010. JIKai-peng,ZHANG An-chao.Brief analysis of the safety of the heavy cargo transportation[C]//Outstanding paper collection of navigation technology ofChina(2010),2010.

Heavy cargo sea integral transportation technology

ZHU Jian-guo,LUN Can-zhang

(Shanghai Zhenhua Heavy Industries Co.,Ltd.,Shanghai200125,China)

Combined with many years ofexperience of ZPMC,we classified and analyzed the technologies of the heavy cargo sea integral transportation,loading/offloading and sea-fastening,focused on the major difficulties and application range of these three technologies.Furthermore,and analyzed the economic and social benefits.The results of the study provided a technical reference for the heavy cargo sea integral transportation,which is very important to ensure the safety of transportation and loading/offloading for heavy cargo.

heavy cargo;integral transportation;sea-fastening

U653.921

A

2095-7874(2017)02-0068-06

10.7640/zggwjs201702014

2016-09-22

2016-11-08

朱建国(1967— ),男,上海市人,高级工程师,主要从事重大件海上运输与安装设计工作。E-mail:zhujianguo@zpmc.net