整体桥五连杆后悬架与操纵稳定性的动力学分析

李中好,许国兴,韩记宗,赵运强

Li Zhonghao,Xu Guoxing,Han Jizong,Zhao Yunqiang

(北汽福田汽车股份有限公司汽车研究院 商务车中心,北京 102206)

整体桥五连杆后悬架与操纵稳定性的动力学分析

李中好,许国兴,韩记宗,赵运强

Li Zhonghao,Xu Guoxing,Han Jizong,Zhao Yunqiang

(北汽福田汽车股份有限公司汽车研究院 商务车中心,北京 102206)

基于刚体运动学的机械原理,论述整体桥五连杆后悬架性能参数的稳定性和可控性。应用ADAMS动力学软件,分析整体桥五连杆后悬架轴转向的特点和抗侧倾能力,并结合经典的汽车理论做出解释和评价,为整车的悬架匹配设计提供参考依据。

悬架;整体桥;轴转向特性;侧倾中心

0 引 言

五连杆整体桥顾名思义就是把整体式车桥用五根杆件与车身(或车架)连接起来的一种悬架结构,既能保证强度又能满足乘坐舒适性,最初应用在越野车上,现在在微面、MPV及小于 11座的商务车上频繁采用,其应用范围还有进一步扩大的趋势;因此,认识和解读五连杆整体桥的特点,分析它的特性对于汽车研发工作很重要。

利用ADAMS软件对五连杆悬架系统应用在后桥上的转向特性进行分析,量化设计中的轴转向特性,并对该悬架固有的特性(抗侧倾能力)进行理论分析和CAE仿真分析。

1 整体桥五连杆后悬架的稳定性与可控性

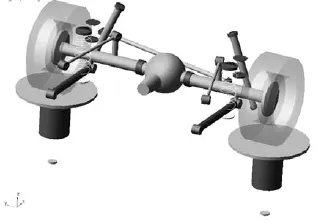

整体桥五连杆后悬架的一般结构如图1所示。2件上纵拉杆UL1、UL2,2件下纵拉杆LL1、LL2,1件横拉杆CL1,2个左右弹簧K1、K2,2个左右减振器D1、D2,2个左右缓冲块共同构成整体车桥五连杆后悬架的基本结构。车桥、五连杆和车身(车架)之间都是通过橡胶衬套的圆柱铰接副连接,如图2所示。

图1 五连杆虚拟模型(含试验台)

图2 拉杆橡胶衬套铰接副结构

2个物体之间存在相互运动,必然存在至少1个自由度。车桥与车身(车架)之间通过 5个杆件连接,相互之间全部采用限制 5个自由度的圆柱副进行铰接。上、下纵臂铰接副轴线不平行及横拉杆的空间结构和位置决定了整个系统处于过约束的稳定状态。可见,五连杆悬架的上下运动过程都是通过铰接副(橡胶衬套)的变形来实现,橡胶衬套的变形量决定了悬架性能参数的变化区域。这种由悬架结构过约束产生的稳定性与橡胶衬套微量变形产生的可控性会使整车的操纵稳定性比较容易得到有效控制。

因操纵稳定性是汽车主动安全的重要组成部分,而汽车弯道行驶处于微量不足转向的运动状态,是操纵稳定性的核心内容。汽车整体趋于微量不足转向是指前悬架、后悬架、转向系统、轮胎及整车的驱动方式等所有因素分别产生的不足转向或者过度转向求代数和的结果,因此对任何能够引起转向特性变化的因素都需要考虑。

另外,悬架本身的抗侧倾能力也是操纵稳定性中重要的评价指标。侧倾中心高度及其变化梯度是悬架抗侧倾能力的具体量化指标,侧倾中心越高,变化梯度越小,抗侧倾能力越强。通过CAE仿真结果分别对这两方面进行详细阐述。

2 整体桥五连杆后悬架轴转向特性的仿真分析

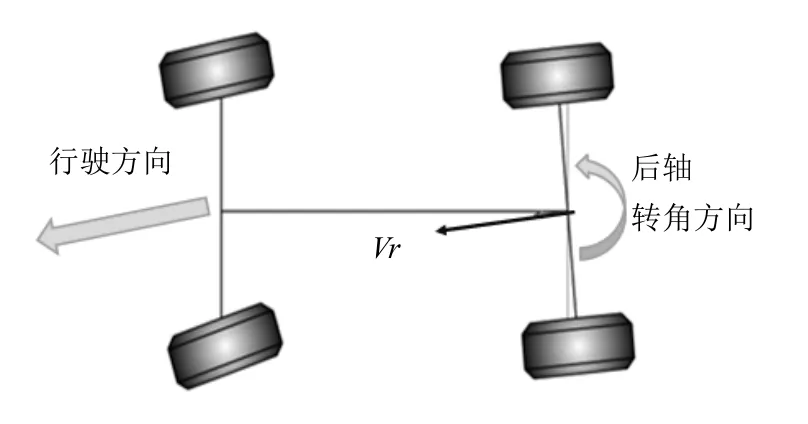

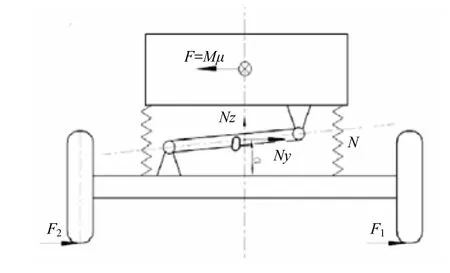

汽车转弯时,整体桥后悬架的车轴发生绕垂直于地面的轴线旋转,称为轴转向[1]。如图3所示,后轴逆时针的转角方向即为整车趋于不足转向的转角方向,若顺时针则为过度转向的转角方向。为了便于理解,人为地把轴转向角分成2个部分:(1)侧向力和纵向力引起五连杆悬架系统衬套变形,导致后轴出现一个旋转角度称之为悬架弹性力的轴转向角[2];(2)车辆转弯时悬架处于外侧车轮上跳,内侧车轮下跳状态,此时悬架的运动轨迹同样引起后轴转动,这个变化角度称之为悬架几何轨迹的轴转向角[3]。

图3 整车后轴轴转向示意图

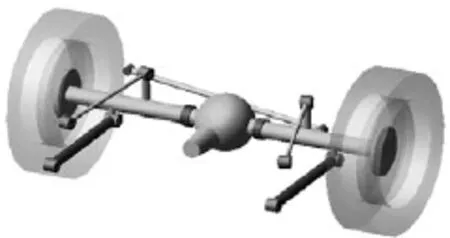

针对上述的理论分析,采用ADAMS软件建立一个五连杆后悬架 CAE虚拟样机模型。因ADAMS软件的悬架KC(Kinematics Compliance)分析是准静态的过程,在研究悬架的运动特性时,减振器不起作用,实物模型进一步简化如图 4和图5所示。

图4 简化实体模型轴侧图

图5 简化实体模型俯视图

假设汽车左转,车身向右侧倾斜,左侧悬架拉伸状态,右侧压缩状态,同时由于离心力的作用,左右轮胎都受到了由右轮指向左轮的地面摩擦力。根据汽车左转弯五连杆后悬架的实际状态,可以确定该悬架在 KC试验台上的虚拟状态—悬架的左右轮胎分别处在左低右高的反向激振位置,同时,试验台对轮胎接地点施加一个横向力。据此,可以对五连杆悬架虚拟模型搭建KC试验台进行虚拟仿真分析。

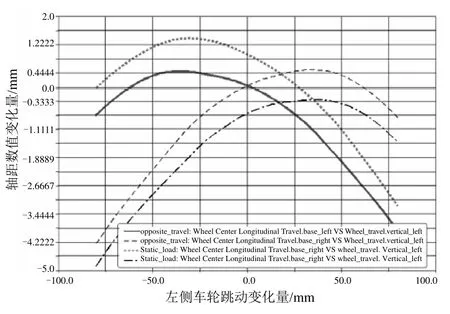

双轮反向激振(Opposite Wheel Travel)和双轮反向激振加横向力的自定义静载分析(Static Loads)仿真结果如图6所示。

图6 反向跳动及自定义载荷仿真分析左右侧轴距变化量

实线代表单纯的反向跳动(车辆理想转弯状态—单纯几何轨迹轴转向),左侧轴距随左轮跳动的变化曲线。当左侧车轮处于-80 mm时,左侧轴距减少0.714 mm;长虚线代表右侧轴距随左轮跳动的变化曲线,当左侧车轮处于-80 mm时,右侧轴距减少4.27 mm,可见,单纯的反向跳动就可以引起轴转向,左轮向下跳,右轮向上跳,轴转向是逆时针,与图3所示的转角方向相同;该五连杆后悬架在转弯时的轴转向角趋于不足转向,此时悬架几何轨迹轴转向角促使增大不足转向度。

短虚线代表反向跳动加横向力的复合工况(车辆实际转弯状态),左侧轴距随左轮跳动的变化曲线。当左侧车轮处于-80 mm时,左侧轴距增加0.03 mm;点画线代表车辆转弯时,右侧轴距随左轮跳动的变化曲线,当左侧车轮处于-80 mm时,右侧轴距减少4.88 mm。可见车辆左转弯的复合工况,轴转向角的方向为逆时针,与图3方向相同,与单纯的反向跳动工况相比,轴转向角加大,导致不足转向度增加。但是,总的来说该值较小,称之为五连杆整体桥轴转向的中性特征,仿真结果验证了该悬架性能参数的稳定性。

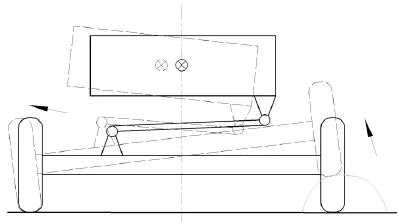

3 五连杆后悬架的侧倾中心

图7 五连杆悬架模型后视图

图8 五连杆悬架侧倾中心位置理论分析示意图

简化的理论分析模型如图 8所示。由五连杆悬架的对称性及二力杆的受力特性可知,侧倾中心即为横拉杆与对称平面的交点。图8中点O即为五连杆悬架的侧倾中心。

由图7~9可以得出结论:侧倾中心高度在悬架反向跳动时,基本不变,这是五连杆悬架结构固有的优点。

图9 反向跳动侧倾中心高度变化曲线图

图10 单轮跳动简化模型运动分析示意图

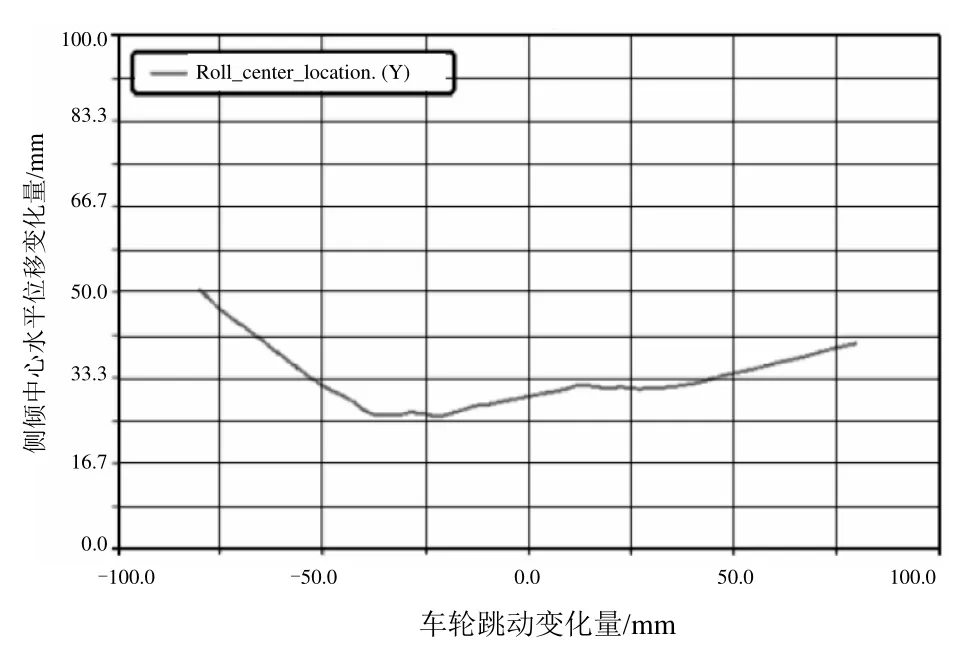

图11 车身侧倾时侧倾中心水平位移变化曲线图

汽车转弯时的侧倾工况中,整车的侧倾中心位置较高且变化不大,这样大大降低了转弯过程中由于惯性力引起的整车侧倾角,提高了汽车的操纵稳定性。避免了麦弗逊式悬架和双横臂式悬架的缺点—随着车身侧倾,侧倾中心位置高度变小,其优化设计也只是调整硬点参数减缓变小。

由图10和图11可以看出:为提高整车的抗侧倾能力,过分提高横拉杆受力元件位置(目的是提高侧倾中心高度),会使汽车在不平路面上行驶时悬架上下跳动(车身侧倾),会增加车身受到的横向冲击力,因而车桥的上下跳动会迫使车身横向运动。从理论上分析,只有当横拉杆轴线平行于车桥轴线时,车身的瞬时横向摆动位移为0。人体对横向的振动更加敏感,更容易引起疲劳,因此常在良好路面行驶的车辆更侧重平顺性和舒适性,侧倾中心设定得低一些,比如现代品牌某车型其侧倾中心高度基本与车桥轴线高度相同;侧重越野性能的车型侧倾中心定的高一些,比如PRADO和陆地巡洋舰(Land Cruiser)侧倾中心的高度位置明显高于后桥轴线。因此,在整车设计时,要根据目标车辆适用区域的路面状况,对悬架抗侧倾的稳定性及平顺性进行折中匹配,优化该悬架的结构硬点来满足整车性能的需要。

根据文中所涉及的五连杆悬架模型,分析可知:

1)悬架的侧倾角刚度大(反向跳动的扭矩由车桥壳体承担),这样可以降低悬架垂向线刚度的空间来提高整车行驶平顺性。

2)悬架结构本身侧倾刚度较大,可以通过改变横拉杆安装点的位置,调整后悬架侧倾中心的高度,影响整车侧倾中心线的位置角度,实现前后轴荷的重新分配,最后再根据轮胎本身的负荷特性和侧偏特性,调整轮胎侧偏角的变化来实现提高或降低整车的不足转向度。

3)整体桥五连杆悬架除了上述优点外,还具有结构简单、刚度高、强度大、可靠耐久性好和易维修的特点。定义静载荷分析,结合汽车经典理论,能够比较精确地分析五连杆后悬架对整车操纵稳定性的影响。另外还可以根据设计的需要比较不同悬架的优缺点,根据目标市场和区域道路特点找出适合该车型的最优结构形式的悬架,提升产品品质,满足市场用户的需求。

[1]余志生. 汽车理论(第五版)[M].北京:机械工业出版社,2009.

[2]郭孔辉. 汽车操纵动力学[M]. 长春:吉林科学技术出版社,2012.

[3]王贺丰,李中好. 五连杆整体桥的轴转向特性动力学分析[J].计算机辅助工程,2013(S1):149-153.

4 结 论

通过采用ADAMS软件的车轮激振分析和自

U463.33

:ADOI:10.14175/j.issn.1002-4581.2017.01.010

1002-4581(2017)01-0035-04

2016− 08− 15